碳纤维复合材料基体改性/铜网组合雷击防护性能的研究

2023-07-17肖尧张献逢董俊刘晓山梁赟

肖尧 张献逢 董俊 刘晓山 梁赟

(空军工程大学航空机务士官学校,信阳 464000)

文摘 传统碳纤维复合材料(CFRP)树脂基体导电性差易遭受雷击损伤,本文使用石墨烯-镀镍碳纤维粉作为导电填料,对树脂基体进行电导率改性,并在表面铺设铜网,进行模拟雷电流冲击试验,检验基体改性/铜网组合雷击防护效果。试验结果表明,树脂基体改性后CFRP 层压板在0°、90°纤维方向及厚度方向电导率分别为1.1571×104、1.0871×104、204.2 S/m,分别提高1.54 倍、1.16 倍、433.47 倍。200 kA 模拟雷电流A 波冲击下,无防护试件雷击附着后明火燃烧,次生效应持续,而单一铜网防护和组合防护则能抑制次生效应;无防护表面最大损伤直径14.62 cm,此能量下铜网被击穿,单一铜网防护表面最大损伤直径19.05 cm,而组合防护表面最大损伤直径8.93 cm,下降53.12%;相比无防护试件,单一铜网和组合防护内部损伤面积分别下降66.2%和96.7%。单一铜网击穿后,树脂烧蚀后产生汽化反冲,增大损伤铜网脱落面积;组合防护铜网击穿后,改性树脂迅速导走电流,减小铜网脱落和内部烧蚀面积。

0 引言

碳纤维树脂基复合材料(CFRP)凭借其优异的力学性能、抗腐蚀性和可设计性在飞机结构上得到了广泛应用,但是树脂基体导电性差,易在雷电流作用下产生大量阻性热,造成严重烧蚀损伤甚至产生局部爆炸。随CFRP 在飞机上应用比例逐步上升,且其应用逐步从次承力结构向主承力结构过渡,使得其雷击损伤防护愈发重要。

CFRP 雷击损伤防护核心就是将附着的雷电流及时导流,降低焦耳热的积聚。传统的防雷击措施是在CFRP 表面粘贴金属防护网、导流条等高电导率材料,而现在新型的防雷击理念则是对绝缘的树脂基体进行电导率改性,从根源上解决雷电流传导问题,降低雷击损伤。GUO YUN[1]对金属网防护的CFRP 层合板进行雷击试验,并利用菱形网格使防护网的导电性呈现出各向异性特征,结果表明铜网和铝网都具有较好的防护效果,且导电各向异性对防护效果具有影响。WANG[2]等发现铜网防护效果优于铝网防护,网格间距在3.2 mm 时其防护效果较佳,网格间距减小到一定程度时,继续减少,其防护效果增加趋势减缓。作者[3]研究了铜网防护CFRP雷电流直接效应,发现不同厚度的铜网能够承受的最大雷击强度存在一个门槛值,该门槛值可用作用积分表示,当超过门槛值CFRP 则会出现雷击损伤;0.25 mm 厚铜网,其对应作用积分门槛值约 85 218 A2·s。B.ZHANG[4]等考虑到铜铝网箔易产生电化学腐蚀,使用石墨烯和掺铟氧化锡(ITO)基纳米复合材料作为保护涂层进行替代,试验验证了其导电性能和抗腐蚀性。JINHUA HAN[5]则通过添加碳纳米管纸制备出不同厚度的导电巴基纸,附着于CFRP 层合板表面,发现其能够防雷击,但是绝缘的黏结剂层则不利于电流传导。RAIMONDO、GUADANO[6-7]等通过含石墨烯及笼型聚倍半硅氧烷(POSS)的填料对环氧树脂阻燃性和电导性改性提高,减弱了高温树脂分解,同时在纳米尺度上观察到了石墨烯导电网络的形成,但尚未进行雷击试验验证。作者团队[8]前期将银粉和少量碳纳米管作为导电填料,对环氧树脂进行了电导率改性,使得电导率达到105S/m,并模拟了峰值60 kA的D波雷电流冲击,防护效果明显。

文献[9-13]研究表明,石墨烯[14](GNPs)比表面积大,对改性树脂的增稠效应十分显著[15];而镀镍碳纤维粉颗粒较大,相对易于分散[16],这两自身电导率很高,作为导电填料,分散后能够在树脂基体中形成导电网格,同时相比于用银粉作为导电填料,石墨烯和镀镍碳纤维粉的密度更低。金属网电导率高,表面单层一次性防护;树脂基体电导率改性,整体性多层防护。高能量雷电冲击下,铜网击穿失效,而基体改性防护损伤深度太深,因此本文综合两者优点,对CFRP 进行树脂基体改性与表面铜网联合防护,检验其防雷击性能。

1 实验

1.1 基体改性原料

基体改性所用原料包括:石墨烯粉、镀镍碳纤维粉、中温固化环氧树脂、无水乙醇。其中,石墨烯粉选用ZS-001 型,电导率1.3×105S/m,粒径(D50)4~7 µm,堆积密度0.01~0.02 g/mL,单层率>80%,比表面积50~200 m2/g;镀镍碳纤维粉选用ZS-3012 型,电导率1.4×104S/m,粒径(D50)8~12 µm,堆积密度0.1 g/mL,热导率680 W/(m·K);中温固化环氧树脂选用AED-S1000型,无水乙醇选择分析纯。

1.2 导电树脂浆料制备

5组不同配方改性浆料的导电填料的占比如表1所示。采用超声分散和机械搅拌结合的方法,对树脂进行改性[17-18]。使用超声分散仪器(WL-5L)、双行星搅拌机(S-260)、三辊研磨机(BT-50L)将原料充分分散,最后用真空烘箱(D2F-6020AB)提纯。

表1 不同配方导电填料占比Tab.1 Proportion of conductive fillers with different formulations

1.3 改性层压板电导率测试

5组改性树脂浆料黏度依次增加,按照碳纤维与树脂60%∶40%的比例,将未改性和改性树脂浆料与T300 碳纤维编织布(HFW200P)做成预浸料,使用热压罐加温加压固化(120 ℃、-80 kPa),得到不同改性程度的编织层压板,按复合材料层压板电导率测试方法[18]测量0°、90°纤维方向及厚度方向的电导率。

1.4 雷击试件与设备

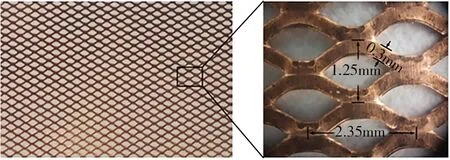

依据ASTM D7137 标准,设计3 种防护方式层合板:无防护、铜网防护、基体改性/铜网组合防护。针对传统编织铜网存在搭接电阻的缺陷,采用防雷专用铜网(ABEMM-Cu195-1000),该型铜网是由铜片经过切孔、拉伸等技术一次成型[19],铜丝之间不存在接触电阻和接触热阻,同时对构件气动外形的影响也更小,如图1所示。

图1 防雷击专用铜网Fig.1 Special copper wire mesh for lightning protection

用平纹编织碳纤维和树脂做成预浸料,利用热压罐成型技术进行固化,得到编织复材层压板试验件,平纹编织夹角90°,共12 层,每层厚度0.2 mm,试件尺寸为300 mm×300 mm×2.4 mm。

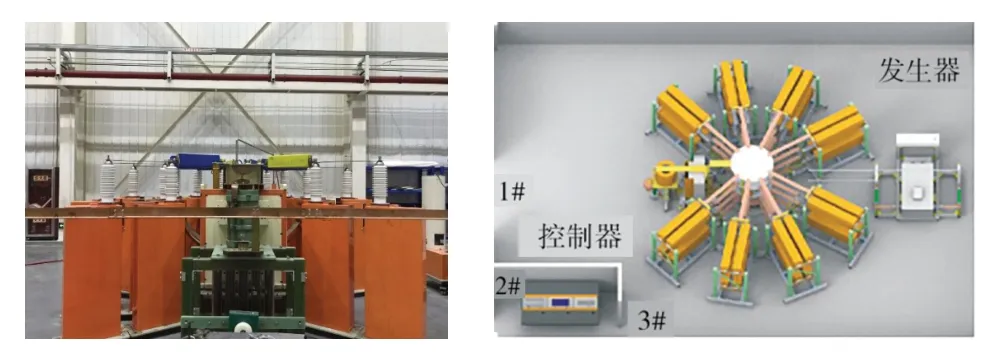

试验设备采用全自动冲击电流测试系统(LCG-200S型),最大可产生220 kA模拟雷电流A分量(图2)。

图2 冲击电流发生器Fig.2 Impulse current generator

由于雷击能量超过200 kA,需要搭建专用夹具,使用2 块铜制长条托举试件下表面,使用4 块钢制长板压于试件上方,钢条、铜条均与地线相连,试件与地面间使用陶瓷绝缘子绝缘支撑,如图3所示。

图3 专用绝缘夹具Fig.3 Special insulation fixture

1.5 雷击试验方案

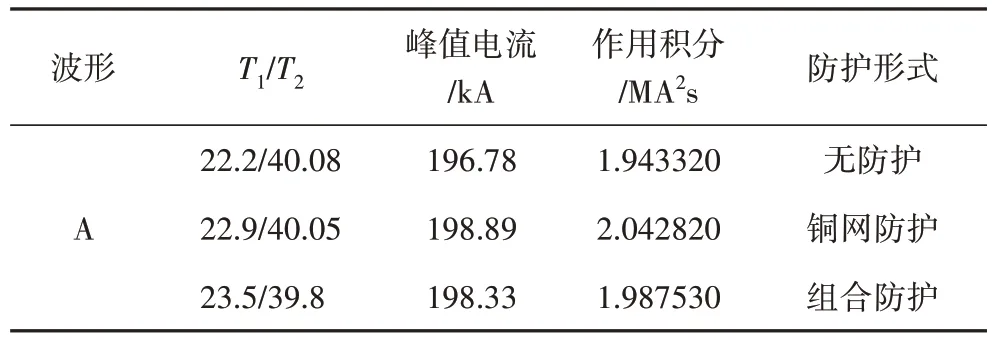

根据SAE ARP—5412 标准,用于雷电流直接效应实验的波形分为震荡波和单向波,二者等效,当电流峰值均达到200 kA(±10%),上升时间T1小于50 µs,作用积分均达到2 MA2s(±20%),衰减至1%峰值电流的时间小于500 µs,达到标准雷电流A 分量要求。实验中采用震荡波形A 波,对无防护、铜网防护、组合防护3件复合材料层压板进行雷击试验。参数如表2所示。

表2 雷电流直接效应实验方案Tab.2 Lightning current direct effect test program

2 结果与分析

2.1 基体改性配方优选

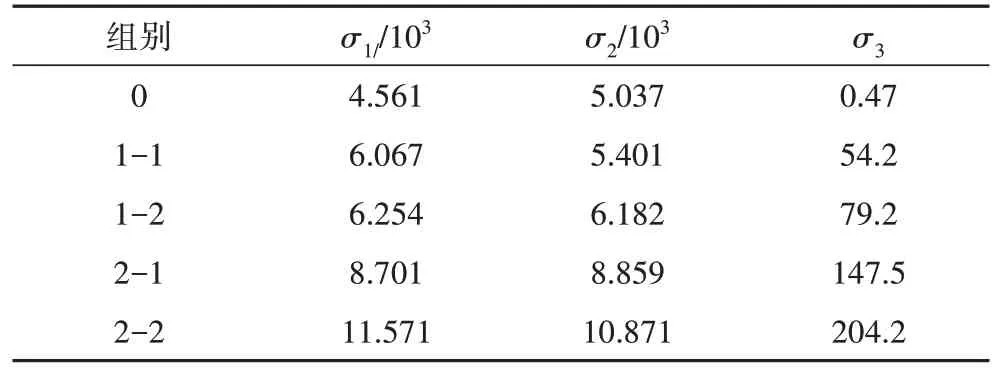

0°、90°及厚度方向的电导率分别标为σ1、σ2、σ3,各配方层压板电导率实测结果如表3所示。

表3 不同配比的基体改性复合材料层合板平均电导率Tab.3 Average conductivity in three directions of matrix modified composite laminates with different ratios S/m

由表3 和图4(a)可知,随着石墨烯-镀镍碳纤维粉导电填料增加,层压板各方向的电导率逐渐提升,在2-2 组配比下达到峰值,其中0°和90°纤维方向电导率均达到了105量级;由于其浆料流动性已逼近制备预浸料的最低要求,不能继续增加导电填料密度,因此选2-2组配方为最终基体改性配方,用于后续雷击试验。由图4(b)可知,2-2组配比下的平均电导率的提升率主要体现在厚度方向上,0°纤维方向提高1.54 倍,90°纤维方向提高1.16 倍,厚度方向提升433.47倍,实现了对树脂基体的绝缘改性。测量2-2组配比的导电树脂固化后质量,改性后48.90 g 比未改性46.99 g,增重约4.46%。

图4 不同配比基体改性层压板3个方向平均电导率Fig.4 Average conductivity in three directions of matrix modified laminates with different ratios

2.2 雷击试验现象

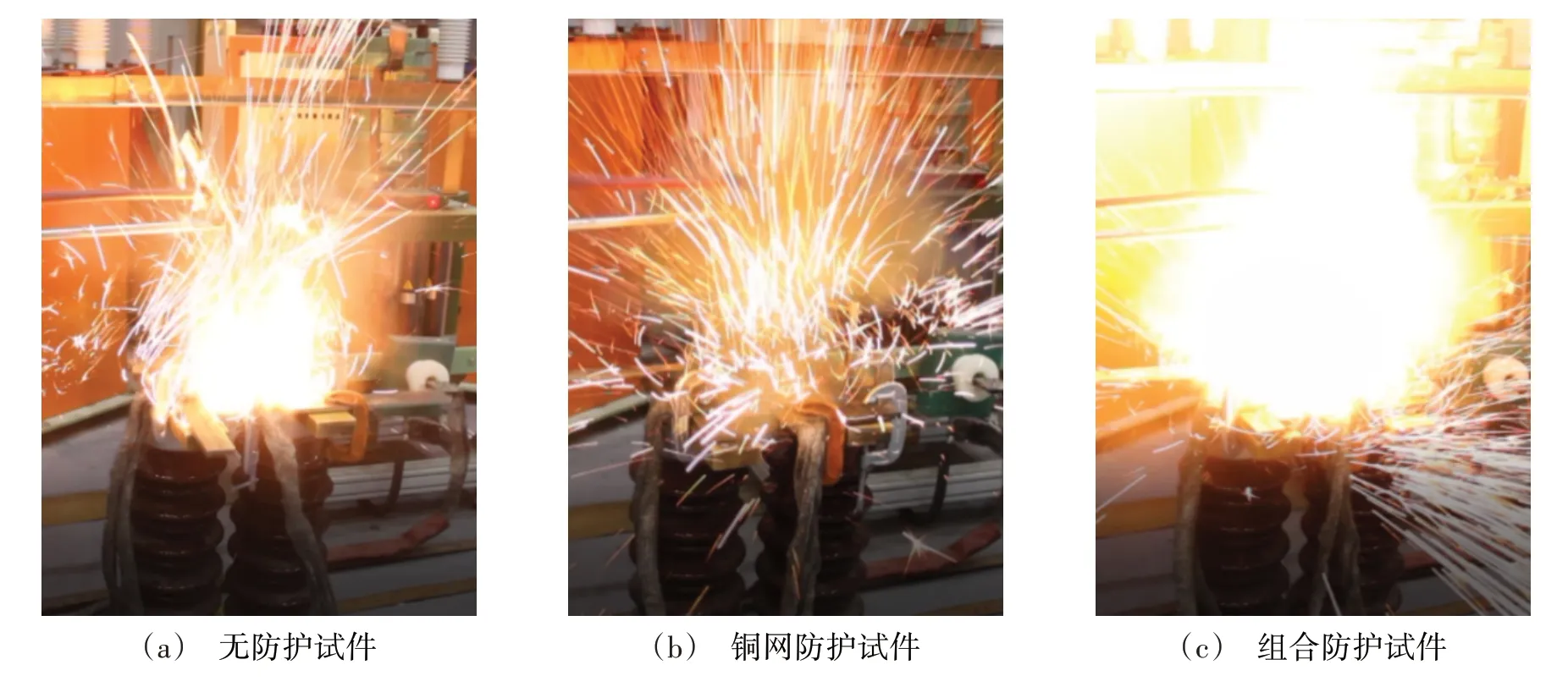

雷电流冲击试验过程,相比于60 kA 雷电流D 波放电[8],200 kA 雷电流A 波放电产生的爆炸声更大,发出的强光更加耀眼;同时汽化反冲效应更加显著,并由此引起大量火花迸射,如图5所示。

图5 电流附着瞬间示意图Fig.5 Schematic diagram of current attachment moment

待雷击放电和火花迸射在5 ms内结束后进入雷击后次生效应阶段,无防护试件可见明火,持续时间约为8 s;铜网防护和组合防护试件均未出现明火,但其生成的烟雾更加浓烈,为燃烧不完全所致(图6)。

从雷击后的次生破坏效应看,在超大能量雷电流冲击下,没有防护措施时,树脂基体电阻热急速增加,持续烧蚀,而铜网和基体改性都可以导流,起到抑制作用,组合防护效果更好。

2.3 表观损伤分析

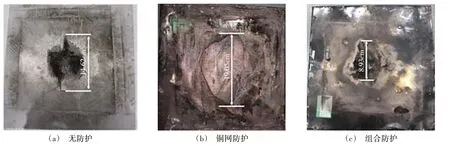

雷击结束后试件迅速冷却,2 min 左右降至室温,取下试件对表观损伤进行目视检查,见图7。

图7 试件表观损伤情况Fig.7 Apparent damage of specimens

与单向铺层试件的损伤区域不同,无防护的编织铺层试件在各方向上的损伤延伸较为均匀,在沿横向纤维和沿纵向纤维上损伤尺寸最大,使其整体呈现菱形分布特征,这与其电导率在铺层面内的分布特征密切相关,其最大损伤直径达到14.62 cm;单一铜网防护试件与组合防护试件均能有效降低内部CFRP 的雷击损伤程度,但其对防护铜网牺牲量不同,单一铜网防护的最大脱落直径达到19.05 cm,而组合防护的仅为8.93 cm,下降53.12%,说明基体改性能够有效减少铜网损伤,提高了铜网防护的雷击防护效率。铜网与层压板胶接成形,200 kA 的模拟雷电流,足以击穿铜网,此时内部CFRP 树脂烧蚀后产生汽化反冲,造成铜网脱落,受损面积在击穿损伤的基础上进一步增大,所以单一铜网防护比无防护损伤直径大;但是组合防护,击穿后内部树脂电导率改性,迅速导走电流,抑制了汽化反冲,减小了铜网的脱落。

2.4 内部损伤分析

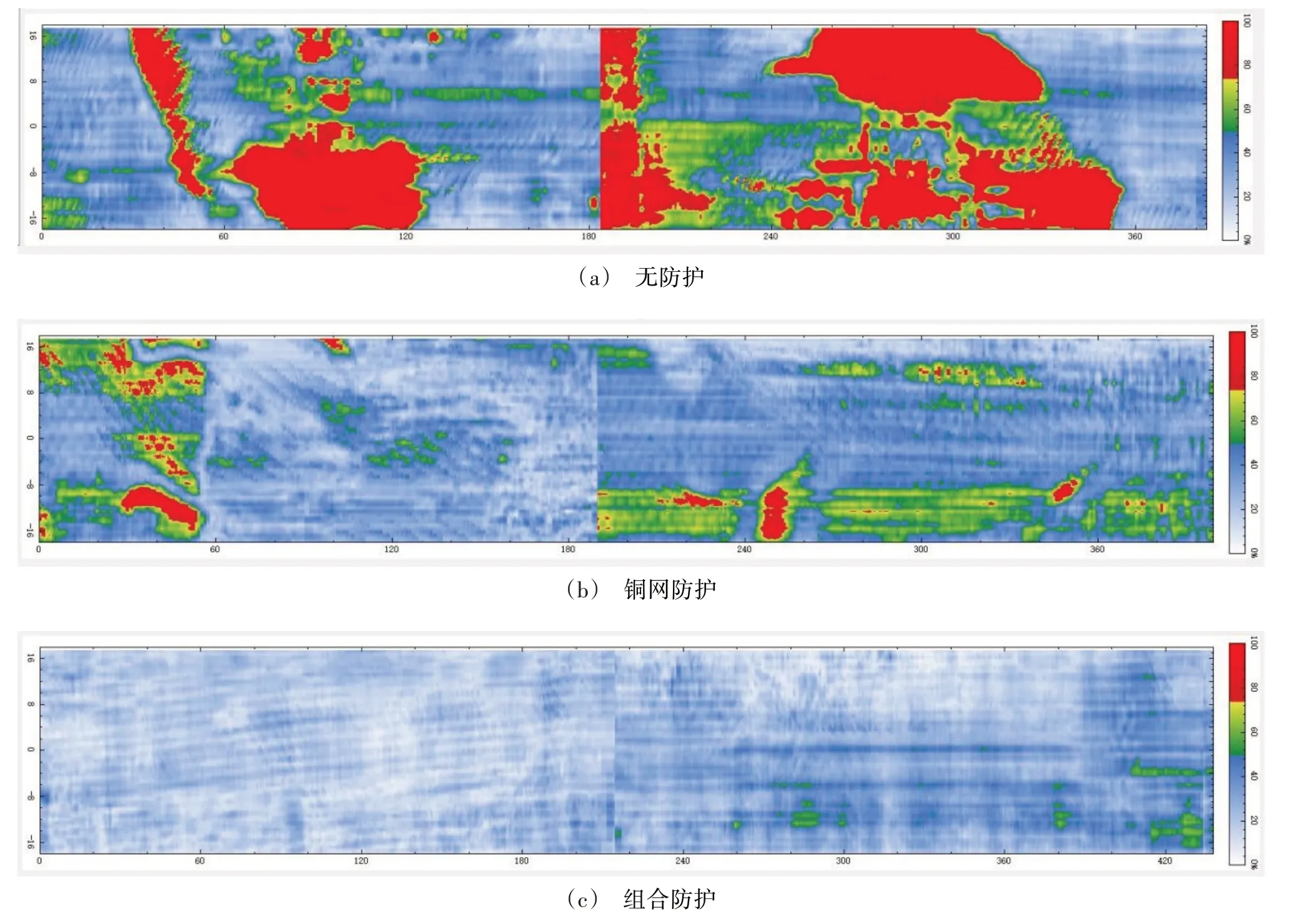

使用相控阵超声检测仪(CTS-PA22)对试件中央损伤区域背面进行超声C 扫描探测,图8为试件在两次相邻扫掠路径上的C 扫描图像,红色区域为超声波反射强烈区域,损伤严重;绿色为轻度损伤。

图8 超声C扫结果Fig.8 Results of ultrasonic C-scan

对比3种试件的超声反射场图像,容易发现试件内部损伤情况与表观损伤一致:无防护试件的内部损伤区域最大;铜网防护试件的损伤区域迅速减小,但内部仍有部分缺陷;组合防护试件则十分完好,未见红色区域。利用像素统计的方法对红色区域损伤面积进行量化,如表4所示。

表4 内部损伤面积Tab.4 Internal damage area

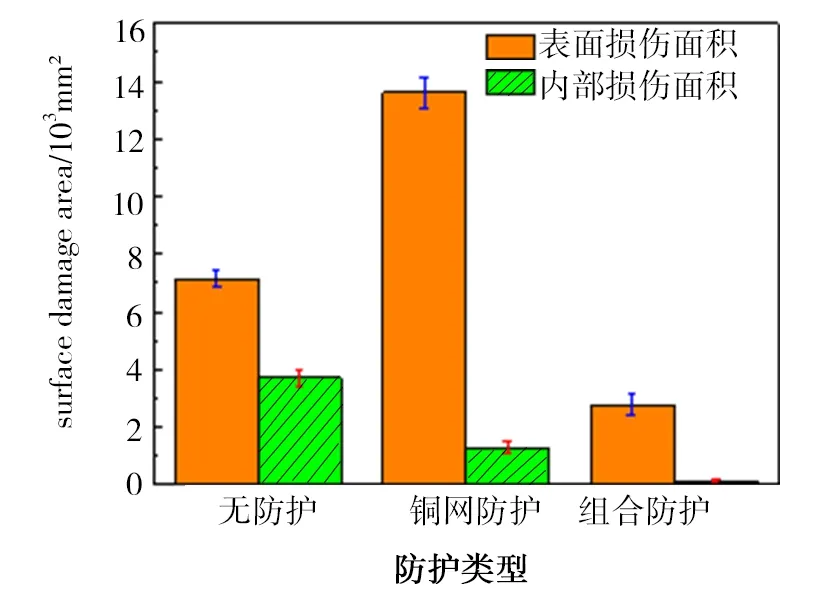

铜网防护试件和组合防护试件分别比无防护试件的内部损伤面积下降64.9%和96.2%,说明了基体改性不仅能够显著减少表面铜网的脱落面积,还能够进一步对内部CFRP 起到防雷击作用。试件表面和内部损伤情况对比如图9所示。

图9 试件表观和内部损伤情况Fig.9 Surface and internal damage of specimens

2.5 组合防护机制

综合对比试件表观和内部损伤,结合图10 可以分析组合防护的作用机制。

当表面铜网未被击穿时,铜网迅速传导电流,同时也会有少量电流向下进入复合材料。此时若复材基体未改性,则电流主要在复材表层内通过碳纤维传导,厚度方向由于树脂电导率差,电流不易向下跨层传导;而复材基体改性后,碳纤维和树脂都能导电,每层内部以及层间都形成导电网格,电流既在复材表层内传导,也向下跨层传导,辅助铜网及时导流。

当表面铜网被击穿时,电流直接进入复材。此时若复材基体未改性,电流无法导走,复材表层积聚大量阻性热,树脂迅速热解汽化,反作用于表面铜网和表层复材,加重铜网脱粘和复材分层;而复材基体改性后,电流逐层向下传导,降低单层焦耳热积聚,从而降低内部烧蚀损伤,树脂热解汽化程度降低、气体减少,抑制了汽化反冲作用,减小铜网脱粘面积和复材分层。

因此基体改性和铜网的组合防护,能进一步提升雷击防护效率,起到“一加一大于二”的效果,面对超大能量雷电流时,防护效果比单一防护更好。

3 结论

(1)使用石墨烯-镀镍碳纤维粉作为导电填料,能够对树脂基体进行电导率改性,随着导电填料增加,电导率逐渐提升,当导电填料占比达到25%~27%时,电导率达到峰值,由于此时树脂流动性已逼近制备预浸料的最低要求,不能继续增加填料。基体改性树脂浸润T300 碳纤维编织布制成层压板,0°纤维方向、90°纤维方向、厚度方向平均电导率分别为1.1571×104、1.0871×104、204.2 S/m,相比未改性分别提高1.54 倍、1.16 倍、433.47 倍,且改性前后树脂仅增重4.46%。

(2)在基体改性层压板表面铺设铜网,形成基体改性/铜网组合雷击防护,模拟雷电流A波冲击下,单一铜网防护和组合防护,都能抑制雷电流附着后的次生效应;200 kA 时,表面铜网被击穿,但组合防护能够抑制铜网击穿后内部CFRP 树脂烧蚀造成的汽化反冲,减少铜网脱落面积,从而降低内部雷击损伤;与无防护相比,单一铜网防护和组合防护下内部损伤面积分别下降66.2%和96.7%,超大能量雷电流,组合防护比铜网防护防雷击效果更好。

(3)基体改性与铜网的组合防护机制为:铜网防护发挥作用时,复合材料基体改性能起到分担雷电流的作用;铜网防护失效后,基体改性不仅能显著抑制复合材料的雷击损伤,还对铜网起到反向防护作用。