短切碳纤维增强环氧树脂形状记忆复合材料的制备与性能研究

2023-07-17罗发祥魏要强武南宋世彬邵一川

罗发祥 魏要强 武南 宋世彬 邵一川

(1 福州大学机械工程及自动化学院金属橡胶工程研究中心,福州 350108)

(2 航天材料及工艺研究所,北京 100076)

文摘 为实现形状驱动能耗与复合材料力学性能的最佳配合,本文在热致环氧形状记忆聚合物基体中提高增韧剂新戊二醇二缩水醚(NGDE)含量来降低其玻璃化转变温度,同时添加短切碳纤维(SCF)来抵消由增韧剂引起的刚度降低负面效果。通过实验研究了不同NGDE、SCF含量对复合材料形状记忆转变温度、形状记忆性能和力学性能的影响。结果表明,增加NGDE含量可将环氧聚合物基体的形状记忆转变温度从90 ℃降至43 ℃,其储能模量和弯曲模量也随之降低。在11wt%NGDE 上添加SCF 后,复合材料的玻璃态储能模量、橡胶态储能模量、弯曲模量最高可提高至原始试样的1.9倍、7倍和2.4倍。

0 引言

热致环氧形状记忆复合材料因其质量轻、可恢复变形大、形状记忆性能好等优点在航空航天等具有空间可展开结构致动器领域具有较大应用潜力[1-6]。然而,目前多数的环氧形状记忆聚合物(Shape memory epoxy polymer,SMEP)基体的形状记忆转变温度通常在60 ℃以上[7-8],使形状回复驱动所需的能耗较高,这与航天领域节能需求相悖。此外,较低的弯曲模量和储能模量是SMEP 在应用中存在的主要缺陷[9],如何在降低热致SMEP 形状记忆转变温度的同时增强其力学性能是目前研究的热点。

大量学者从升温速率、固化体系等角度对热致SMEP 形状记忆转变温度的调节进行了研究。增加固化过程中的升温速率虽可降低SMEP 形状记忆转变温度[10],但操作较为复杂,且调控玻璃化转变温度(Tg)的精确程度仍有较大提升空间。基于酸酐类固化和胺类固化体系,改变固化剂、增韧剂、促进剂的添加量或者固化剂与环氧树脂的成分比例,可降低材料的转变温度[11-15]。从现有报道来看,在胺类固化体系下的SMEP具有更低的形状记忆转变温度,这为降低SMEP 的形状记忆转变温度提供了可行性方案,但未在提高材料力学性能方面做进一步研究。

现有的热致SMEP 力学性能相关研究表明,采用胺类固化剂或热浅发剂改变环氧聚合物基体本身的结构可在一定程度使得材料强度、韧性和热力学性能得到提高[16-17],但所需原材料种类较多。相较而言,在环氧树脂基体中加入填料更为简单有效。常见的填料有碳纳米管[18]、石墨烯[19]、亚麻纤维[20]、碳纤维[21-22]等。相比其他填料,碳纤维与环氧树脂复合而成的材料具有模量高、强度大、质量轻等优点。并且短切碳纤维与环氧树脂复合的工艺简单,生产成本低,所以是制备环氧形状记忆复合材料的最佳选择。然而目前关于短切碳纤维增强的环氧形状记忆复合材料的研究主要集中在拉伸[23]、抗冲击[24]等方面,对于弯曲性能方面的研究鲜有报道。

本文采用胺类固化体系制备形状记忆环氧树脂聚合物,以控制增韧剂含量作为降低环氧形状记忆聚合物形状记忆转变温度的有效途径;并采用短切碳纤维作为增强相提升复合材料的储能模量和弯曲模量;将为制备具有低转变温度的高力学性能热致环氧形状记忆复合材料提供数据支撑和方案参考。

1 材料制备

1.1 环氧形状记忆聚合物基体制备

环氧树脂选用双酚A 型环氧树脂E51,固化剂为聚醚胺D230,增韧剂为新戊二醇二缩水醚NGDE。按照1 个环氧当量和1 个胺氢当量配比的关系,得到环氧树脂E51 和聚醚胺D230 的固定质量配比为E51(3 g)∶D230(0.98 g)。制作4 组不同含量增韧剂NGDE 试样(表1),按照80 ℃/3 h,120 ℃/2 h 的固化温度梯度对材料进行固化。

表1 环氧形状记忆聚合物试样分组Tab.1 Test groups of shape memory epoxy polymer samples

1.2 短切碳纤维环氧形状记忆复合材料制备

因添加11wt%(30 g)NGDE 的环氧形状记忆聚合物基体具有较低的形状记忆转变温度和合适的力学性能,故实验选用该配比下的环氧形状记忆聚合物作为基体材料(具体选用依据详见下文3.3 节)。所使用的填料为短切碳纤维(SCF),直径6 µm,长度0.2 mm,长径比为33。制备流程与SMEP 相似,唯一区别就是在固化前加入不同质量的SCF(表2)。

表2 短切碳纤维环氧形状记忆复合材料试样分组Tab.2 Test groups of SCF shape memory epoxy composite samples

2 性能表征

2.1 形状记忆转变温度表征

SMEP的Tg反映形状记忆效应的转变温度,是确定SMEP 形状固定和形状开始回复温度的关键参数[14]。

本文采用德国耐驰仪器公司生产的型号为DSC 214 Polyma型差示扫描量热仪,用氦气作为保护气体,液氮降温。升降温程序为:(1)以10 ℃/min 的速率从-10 ℃升至250 ℃;(2)在250 ℃保温3 min;(3)以40 ℃/min的速率从250 °C降至-10 ℃;(4)在-10 ℃保温3 min;(5)以20 ℃/min的速率由-10 ℃升至250 ℃。仪器将记录DSC曲线,前4步是为了消除试样热历史,实验数据取第5步的结果,根据切线法得到环氧形状记忆聚合物及其复合材料的形状记忆转变温度。

2.2 形状记忆性能表征

本文主要对复合材料在弯曲-回复变形方式下的形状记忆性能进行表征,包括形状固定率、形状回复率及形状回复速率。形状固定率及形状回复率测试原理见图1。

图1 形状记忆材料形状回复测试原理图Fig.1 Principle of shape recovery test of shape memory material

形状固定率Rf、回复角度θi及形状回复率Rr的计算公式为:

式中,θ0为试样回复初始角度或临时形状时的角度。

通过空气和硅油对试样进行加热,测试形状回复速率,将弯曲后的复合材料试样进行形状回复,记录试样回复角度与时间的关系来进行对比分析。

空气加热回复测试实验步骤为:(1)将电热鼓风干燥箱的温度加热至高于Tg10 ℃,保持该温度;(2)将已经弯曲的80 mm×15 mm×3 mm 试样放入电热鼓风干燥箱内,将一端固定;(3)通过干燥箱的小窗口录制试样形状回复随时间变化视频,观察变化情况。

油浴加热回复测试实验步骤为:(1)将硅油倒入玻璃培养皿,放在磁力加热搅拌仪上加热至高于Tg10 ℃,保持该温度;(2)将己经弯曲的80 mm×15 mm×3 mm 试样放入玻璃培养皿内,将一端固定;(3)对试样录制形状回复随时间变化视频,观察变化情况。

此外,为最大限度降低重力对形状回复测试结果的影响,将真空干燥箱侧卧放置,便于相机从上方观察玻璃窗内样品。调整干燥箱内样品夹持方式以确保两种加热方法下样品重力作用方向均垂直于形状回复力作用平面,使重力在该平面内分量为0。具体实验过程如图2所示。

图2 不同加热方式实物图Fig.2 Two different heating methods

2.3 力学性能表征

环氧形状记忆聚合物以及环氧形状记忆复合材料的储能模量反映了材料以弹性方式储存变形能的能力,因此可通过储能模量的变化了解到材料形状回复应力的变化趋势。本文利用DMA Q850 设备表征不同温度下材料的储能模量、损耗模量和损耗角等动态热-力学性能。具体测试方法为:试样的尺寸为30 mm×10 mm×2 mm,夹持长度为17.5 mm,选用单悬臂模式,频率为1 Hz,温度为0~140 ℃,升温速率5 ℃/min。

此外,为了表征材料在弯曲状态下的准静态力学性能,本文通过三点弯曲试验测量不同材料在室温下的应力-应变,以对材料的弯曲模量进行表征。三点弯曲试验参照GB/T1449—2005[25],使用WDWT200微机控制电子试验万能机,根据标准,试样的尺寸为50 mm×15 mm×2 mm,有效跨距32 mm。其跨厚比为16,压头速度为1 mm/min。

根据三点弯曲测试得到的载荷-挠度曲线,计算得到弯曲模量,计算公式为:

式中,E为弯曲弹性模量;L为试样有效跨距;Δp为载荷-挠度曲线上初始直线段的载荷增量;b为试样宽度;h为试样厚度;ΔS为与载荷增量Δp对应的位移增量。

3 结果与讨论

3.1 形状记忆转变温度

环氧形状记忆聚合物试样的DSC 测试曲线如图3 所示,可以看出,A1~A4 试样NGDE 含量逐渐增加,试样热流随温度变化曲线拐点逐渐向左移动,材料的Tg从90.7 ℃逐渐降低到了43.5 ℃。原因是NGDE是低分子量脂肪族环氧树脂,在固化过程中,长脂肪链在材料内部形成可逆相,从而降低了材料的转变温度。该结果表明,通过控制环氧形状记忆聚合物中NGDE 的添加量,即可实现形状记忆转变温度在43.5~90.7 ℃可控变化。

图3 不同NGDE含量试样的DSC曲线Fig.3 DSC curves for different NGDE content samples

不同SCF 含量的短切碳纤维环氧形状记忆复合材料的DSC测试曲线如图4所示。可知,当SCF含量从5wt%增加到20wt%,试样的热流随温度变化曲线的拐点逐渐左移,复合材料的Tg逐渐降低,与未添加填料的试样对比,Tg最大差距在5 ℃左右。原因是碳纤维具有比环氧树脂更高的热导率,因此碳纤维的添加增加了材料的温度响应,导致随着SCF 含量的增大,环氧形状记忆复合材料的形状记忆转变温度逐渐降低。

3.2 形状记忆性能

在空气加热和油浴加热下环氧形状记忆聚合物试样及添加短切碳纤维试样的形状回复过程分别如图5、图6所示。

图5 环氧形状记忆聚合物形状回复过程Fig.5 Shape recovery process of shape memory epoxy polymers

图6 短切碳纤维环氧形状记忆复合材料形状回复过程Fig.6 Shape recovery process of short carbon fiber shape memory epoxy composites

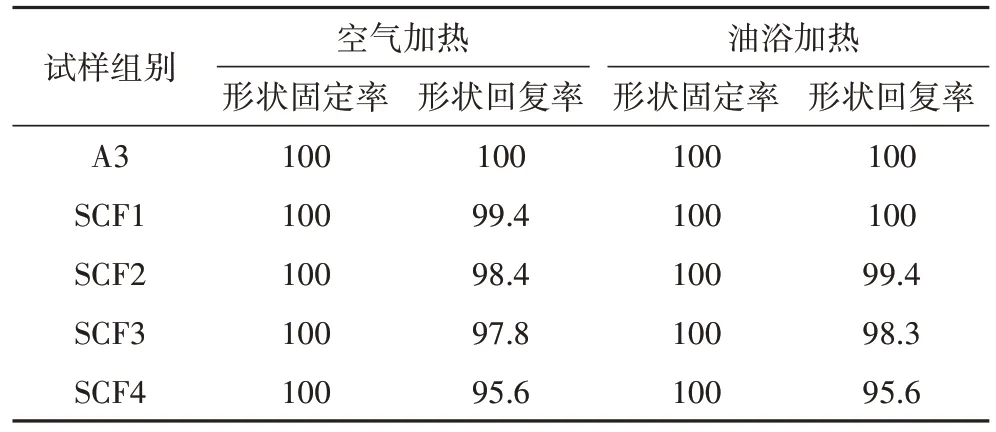

不同SCF 含量的短切碳纤维环氧形状记忆复合材料统计测试结果如图7 和表3 所示。可知,不同SCF 含量的短切碳纤维环氧形状记忆复合材料均有着良好的形状记忆性能,形状固定率和形状回复率都在95.5%以上。但随着SCF 含量的增加,材料的形状回复率略微降低,原因是填料的添加使得复合材料在形变回复过程中受到的阻力升高,导致了回复能力的降低。另外,排除重力的影响后,油浴加热的回复时间比空气加热的回复时间显著减小,说明通过油浴加热的方式可提高形状记忆复合材料回复速率。

图7 短切碳纤维环氧形状记忆复合材料形状回复时间对比Fig.7 Comparison of shape recovery results of short carbon fiber shape memory epoxy composites

表3 短切碳纤维环氧形状记忆复合材料形状回复结果Tab.3 Shape recovery results of SCF shape memory epoxy composites %

此外,不同SCF 含量的短切碳纤维环氧形状记忆复合材料的回复时间均小于普通环氧形状记忆聚合物,且随着SCF 含量的增加,回复时间在逐渐减小,原因是随着SCF 含量的增加,材料的导热能力增加,能更快地从外界吸收热量,更快达到Tg。但从15%(SCF3 试样)增加到20%(SCF4 试样),回复时间较为接近,说明SCF 的添加虽然能提高材料的形状回复速率,但有限制。

3.3 力学性能

环氧形状记忆聚合物试样的DMA 测试结果见图8。由图8(a)可知,0~140 ℃的变化过程中,试样的储能模量随着温度升高呈现出阶梯式下降,因为材料内部发生了从玻璃态到橡胶态的力学转变。当环氧形状记忆聚合物处于玻璃态时,储能模量比较高,约为3 GPa;处于橡胶态时储能模量比较低,只有几兆帕,材料的储能模量随着温度变化发生了3个数量级的变化。随着NGDE 含量的增加,环氧形状记忆聚合物整体模量都出现了小幅度的下降,高温储能模量是形状记忆材料最重要的参数之一,它能够反映了材料在形状回复过程中产生的回复应力的大小,说明通过改变NGDE 的含量即可改变聚合物的模量以及回复应力等性能。

图8 环氧形状记忆聚合物DMA测试结果Fig.8 Shape memory epoxy polymers DMA test results

在动态热力学分析中,通常把损耗角正切值的峰值所对应的温度看作Tg,由图8(b)可知,随着增韧剂NGDE 含量的增加,峰值点逐渐左移,Tg由90.07 ℃逐渐降低到53.04 ℃,与差示扫描量热分析趋势一致,吻合度良好,进一步说明了通过改变NGDE 的含量能够改变环氧形状记忆聚合物材料的形状记忆转变温度。

环氧形状记忆聚合物的不同试样三点弯曲测试结果见图9。由图9(a)中的位移载荷曲线,经公式(4)计算可得到图9(b)中的弯曲模量变化趋势。从图中曲线结果可知,室温时,A1试样表现出脆性材料特性,载荷位移曲线呈现直线形状,具有最高的弯曲模量和最低的断裂应变,相比下A2~A4 试样的载荷位移曲线斜率越来越小,弯曲模量不断减小,但断裂应变越来越大。说明随着NGDE 含量的增加,虽然环氧形状记忆聚合物模量有所下降,但是韧性不断提高,材料的变形能力得到提高。原因是NGDE 为长链化合物,与固化剂聚醚胺D230 反应形成交联网状结构。这种结构插入环氧树脂与聚醚胺D230 的交联结构中,提高了材料的韧性,增加了材料的塑性变形。但是,这也造成材料强度的降低,导致了弯曲模量的下降。从图中曲线可看出,弯曲模量下降的速率呈现先缓后急的趋势。此外,结合Tg测试结果来看,A3试样的Tg较低且弯曲模量降低的程度较低,是制备低形状记忆转变温度SMPC 聚合物基体材料的最佳选择,此试样的NGDE含量为11wt%。

针对不同SCF 含量的短切碳纤维环氧形状记忆复合材料的DMA 测试结果如图10所示。由图10(a)可知,0~120 ℃变化过程中,不同SCF 含量的短切碳纤维环氧形状记忆复合材料相比于普通环氧形状记忆聚合物,整体模量均有较大增强,并且随着SCF 含量的增加,形状记忆复合材料的模量持续上升,其中具有最大SCF 含量为20wt%的环氧形状记忆复合材料(SCF4 试样)与单纯的环氧形状记忆聚合物(A3 试样)相比,玻璃态模量从3.066 GPa增大到5.746 GPa,提高了1.9倍,橡胶态模量从5 MPa增大到35 MPa,提高了7倍。原因是短切碳纤维填料与环氧基体之间相互缠结,使得材料内部交联度提高,分子链段运动变得更困难,宏观上表现出复合材料储能模量的上升。

图10 短切碳纤维环氧形状记忆复合材料DMA测试结果Fig.10 Short carbon fiber shape memory epoxy composites DMA test results

由图10(b)可知,从A3~SCF4,随着SCF 含量的增加,短切碳纤维环氧形状记忆复合材料的损耗角峰值逐渐向左偏移,说明材料的Tg逐渐降低,原因是碳纤维的添加增加了材料的温度响应。

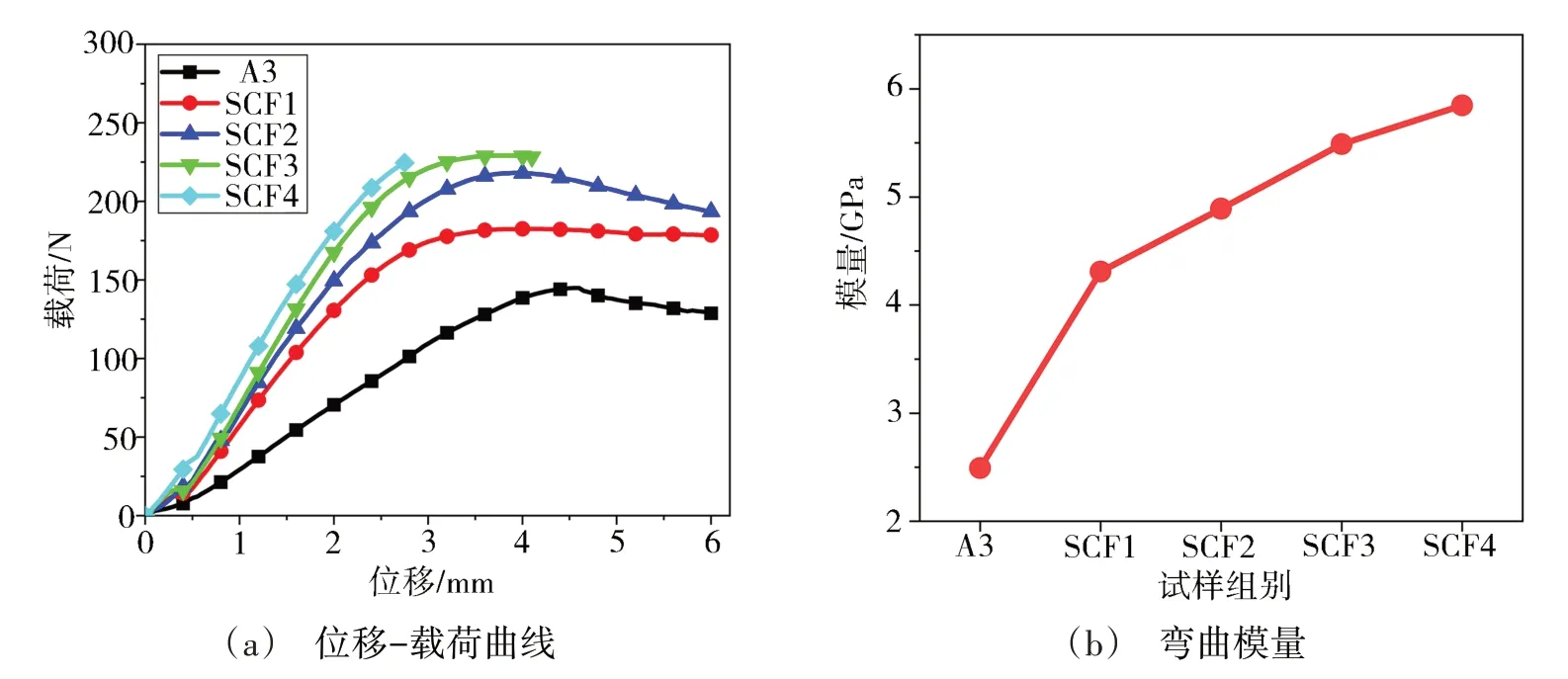

对不同SCF 含量的短切碳纤维环氧形状记忆复合材料试样的三点弯曲测试结果如图11所示。可以看到,不同SCF 含量的短切碳纤维环氧形状记忆复合材料相比于环氧形状记忆聚合物的强度均有了提升,并且随着SCF 含量的增加,材料的静态模量持续上升,但是断裂应变在不断减小,材料更易断裂。环氧形状记忆复合材料(SCF4试样)与环氧形状记忆聚合物基体(A3 试样)相比,弯曲模量从2.5 GPa 增大到了6 GPa,大约增大了1.7 倍。原因是短切碳纤维填料提高了复合材料内部的交联度,并且能够阻碍裂纹的延展,从而提高了复合材料的模量。

图11 短切碳纤维环氧形状记忆复合材料静态三点弯曲测试结果Fig.11 Static three-point bending test results of short carbon fiber shape memory epoxy composites

4 结论

本文采用环氧树脂E51、胺类固化剂聚醚胺D230和增韧剂NGDE 制备了热致环氧形状记忆聚合物并对其力学性能和形状记忆性能进行了实验研究。主要结论如下:

(1)本文通过控制增韧剂NGDE 的添加量可让制备的热致环氧形状记忆聚合物基体的形状记忆转变温度从90.7 ℃降低到43.5 ℃,低于多数种类形状记忆聚合物60 ℃的转变温度。并且添加短切碳纤维的环氧形状记忆复合材料的形状记忆转变温度较低,在55 ℃左右。实验结果发现随着SCF 含量的增大,环氧形状记忆复合材料的形状记忆转变温度逐渐降低。达到预期降低复合材料形状记忆转变温度的效果,可减少复合材料在应用中的加热能耗。

(2)通过加入短切碳纤维弥补了由于基体材料自身以及增韧剂含量增加导致的力学性能差的缺陷。加入短切碳纤维使得环氧形状记忆复合材料的储能模量和弯曲模量均有较大增强。随着SCF 含量的增加,复合材料的储能模量持续上升,其中环氧形状记忆复合材料(SCF4试样)与环氧形状记忆聚合物(A3 试样)相比,玻璃态模量从3.066 GPa 增大到了5.746 GPa,提高了1.9 倍,橡胶态模量从5 MPa 增大到35 MPa,提高了7 倍。弯曲模量从2.5 GPa 增大到了6 GPa,增大了1.7倍。

(3)增韧剂含量的增加和短切碳纤维含量的增加虽会影响材料形状记忆性能的改变,但形状记忆性能下降幅度很小,从实验结果表明,制备的热致环氧形状记忆复合材料形状固定率和形状回复率均在95%以上,均有着良好的形状记忆性能。