叠层材料低频振动制孔工艺参数优化实验研究

2023-07-17聂鹏马义迪李海伟张锴锋李正强

聂鹏 马义迪 李海伟 张锴锋 李正强

(沈阳航空航天大学机电工程学院,沈阳 110136)

文摘 CFRP/Ti叠层结构在一体化制孔的过程中易出现复合材料分层、撕裂、灼伤和孔出口毛刺等制孔缺陷。本文基于低频振动辅助钻削技术,进行工艺实验,经过二次优化后得到最优加工参数。实验结果表明,在转速400 r/min、进给量12 mm/min、振幅75 µm 与转速500 r/min、进给量21 mm/min、振幅75 µm 两组加工参数下的制孔质量较好,使用较高转速和较大进给量能够提高加工效率。

0 引言

近年来,在各类航空航天产品的一直升级进步中,碳纤维增强复合材料(CFRP)发挥着越来越重要的作用[1-2]。CFRP 有着优异的物理和化学性能,在满足航空航天产品性能要求的同时,能够有效减轻产品结构质量。钛合金相比于目前广泛使用的合金钢,拥有更高的力学强度、热稳定性及更好的抗腐蚀性,在重量上相较于合金钢也更具优势[3-4]。

叠层材料将两种材料的优异性能结合在一起,提高了结构强度的同时满足了航空航天产品轻量化的要求[5-6]。由CFRP 和钛合金组成的叠层材料目前多应用于航空发动机部件、构架和机身蒙皮,其连接方式多为螺栓连接或铆接,需要在结构装配之前钻制大量的预制孔,而叠层材料的制孔需要较高的精确性,通常使两种材料叠层放置加工来提高孔的位置精确性[7]。但制孔过程中易出现钻削力大、钻削温度偏高、排屑困难等问题,会有材料分层、撕裂、毛边和灼伤等制孔缺陷产生,难以一次性加工出高质量高精度的装配孔,缺陷形式如图1所示[8]。

图1 叠层材料制孔损伤示意图Fig.1 Schematic diagram of hole making damage in laminated materials

本文基于低频振动辅助钻削技术对叠层材料进行工艺实验,得到最优加工参数,可以有效抑制制孔损伤,提高制孔精度,对航空航天器的实际生产具有一定的指导意义。

1 实验

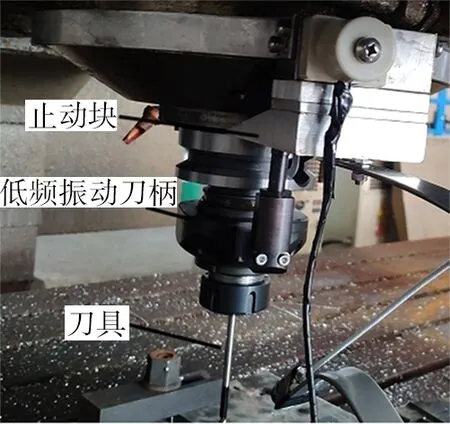

1.1 实验设备

实验使用VCM-850E 数控加工中心,配合安装法国MITIS PG8040 振动刀柄(图2)。刀具采用型号为W6K303WY1100T0 硬质合金长杆钻头,双切削刃,规格:8 mm×26 mm×150 mm,刀具的顶角为115°,螺旋角为25°。测量仪器采用海克斯康三坐标测量仪、VHX-1000三维显微镜、粗糙度测量仪。

图2 低频振动刀柄及安装Fig.2 Low frequency vibration tool and installation

1.2 材料

叠层材料工件CFRP厚度为2 mm,纤维牌号T300,铺层顺序[0°/45°/-45°/90°],钛合金板厚度3 mm。

1.3 实验方案

根据上海交通大学王昌赢[9]进行叠层材料普通钻削实验,当钻入顺序为CFRP→Ti 时,加工参数对制孔精度影响非常明显,当钻入顺序为Ti→CFRP时,加工参数对制孔精度的影响并不明显。因此本实验选择的钻入顺序为CFRP→Ti。实验分为两部分,分别是正交实验与二次优化实验。

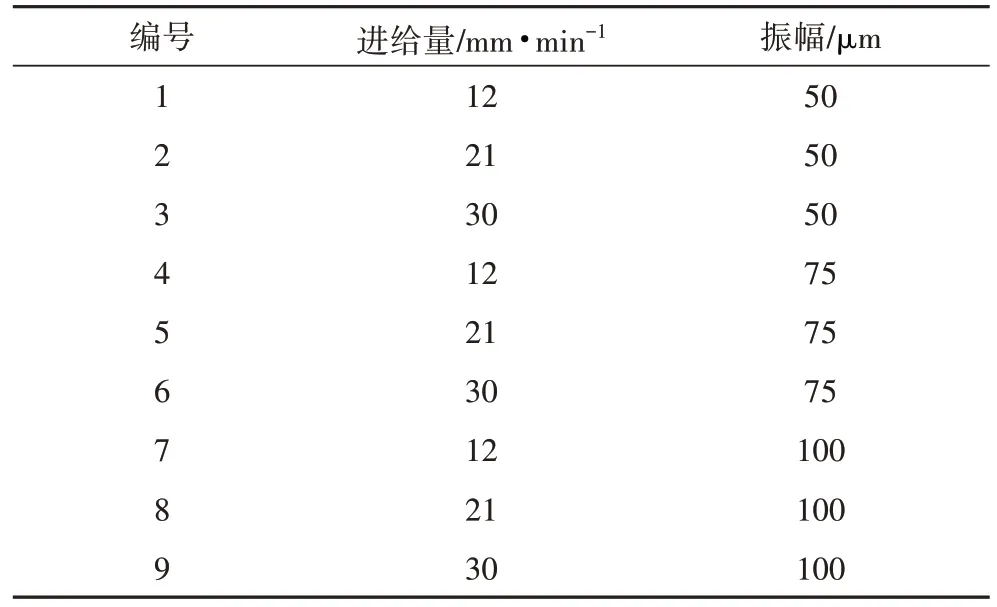

根据低频振动钻削加工通常使用的转速参数,确定正交实验的转速为400 r/min,其余参数见表1。每组通过低频振动钻削得到10个加工孔,并检测制孔质量,综合正交实验测量结果初步确定一组优化参数。

表1 正交实验参数表Table.1 Orthogonal experiment parameter table

二次优化实验是基于正交实验,对初步优化参数进行进一步优化,即在制孔效果较好的参数值附近选择其他参数再次试验,得到更精确的优化参数。

2 结果与分析

2.1 正交实验分析

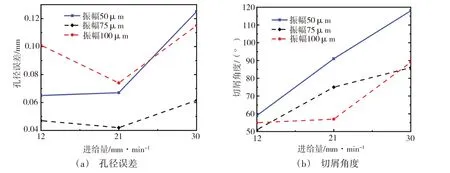

正交实验的加工参数下,得到CFRP 复合材料及钛合金板的加工结果及钛合金切屑形状如图3所示。通过正交实验,对CFRP 的孔径误差与孔壁粗糙度以及钛合金的孔径误差与切屑角度进行测量,钛合金切屑形状为扇形,测量标准为扇形角度的大小,测量的结果计算10个孔的平均值,如图4、图5所示。

图3 正交实验结果及钛合金切屑角度示意图Fig.3 Orthogonal experimental results and diagram of titanium alloy chip size

图4 CFRP制孔质量测量Fig.4 CFRP hole quality measurement

图5 钛合金孔径误差及切屑角度测量Fig.5 Measurement of hole diameter error and chip angle of titanium alloy

由图4 可知,CFRP 的孔径误差随进给量的增大逐步增大,使用Pearson 函数对进给量与孔径精度、表面粗糙度进行相关性分析得到,相关性系数均达到0.9 以上,具有强相关性。分析原因认为,钻削过程中增大机床每转进给量会导致轴向钻削力的增大,增加了刀具与材料的摩擦,加工时的温度逐渐升高,从而加重了CFRP 孔径表面的灼烧现象,使复合材料孔径表面粗糙度与孔径误差变大。

对参数分析可得,振幅为50、75 µm 以及进给量为12、21 mm/min 时,CFRP 的孔径表面粗糙度较小,而在振幅为75 µm 的孔径误差较小,加工效果较好。因此得到在振幅为75 µm,进给量为12、21 mm/min时,CFRP取得较好的制孔效果。

由图5可知,钛合金的孔径误差随每转进给量的增大先减小后增大,扇形切屑角度随进给量的增大而增大,使用Pearson 函数对进给量与钛合金孔径误差、切屑角度进行相关性分析得到,进给量与切屑角度的相关性系数达到0.9以上,具有强相关性。分析原因认为,在钛合金切屑排出孔外的过程中,尺寸大、温度高的切屑会对加工孔表面进行二次切削,使钛合金的孔径精度受到了一定的影响,但在进给量逐渐增大的过程中,切屑达到了较好的排出角度,减小了二次切削的影响,使孔径误差减小。对参数分析可得,在振幅为75 µm、进给量为21 mm/min 时,钛合金加工质量相对较好。

基于对制孔缺陷的产生机理以及正交实验的制孔结果分析,综合考虑CFRP 的孔径误差、孔壁粗糙度和钛合金的孔径误差、切屑角度,得出,在振幅为75 µm 以及进给量分别为12 和21 mm/min 时的加工效果相对较好,因此选择这两组参数为正交实验的优化结果,在此结果上进行二次优化实验。

2.2 二次优化试验分析

2.2.1 进给量优化试验

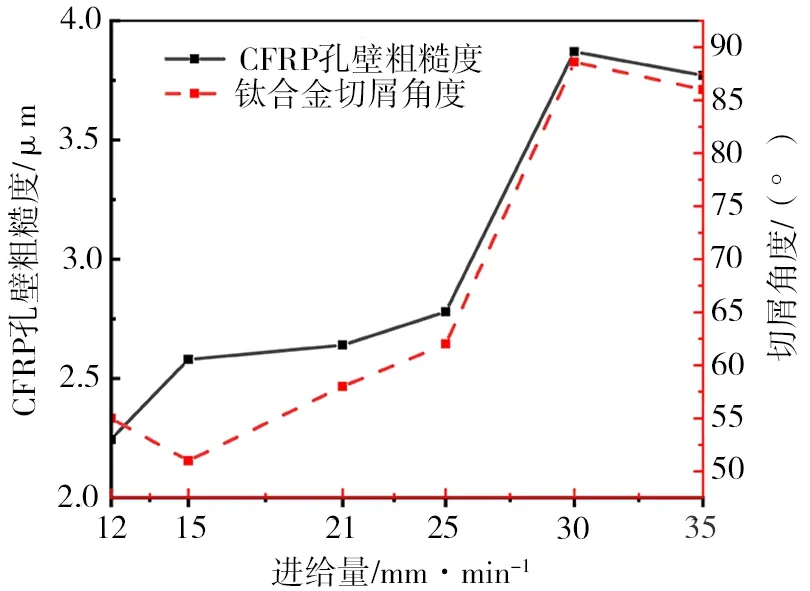

在振幅75 µm、转速 400 r/min 条件下,进给量优化试验孔径误差如图6 所示。CFRP 孔壁粗糙度与钛合金切屑角度如图7 所示。可知,当进给量为12 mm/min 时,CFRP 的孔径误差较小且孔壁粗糙度较低,钛合金的孔径误差与切屑角度也相对较小。因此得到结果,在转速400 r/min、进给量12 mm/min、振幅75 µm 加工参数下可以取得较好的制孔质量。

图6 CFRP与钛合金孔径误差测量Fig.6 Measurement results of aperture error for CFRP and titanium alloys

图7 CFRP孔壁粗糙度与钛合金切屑角度测量Fig.7 Measurement results of CFRP hole wall roughness and titanium alloy chip angle

2.2.2 转速优化试验

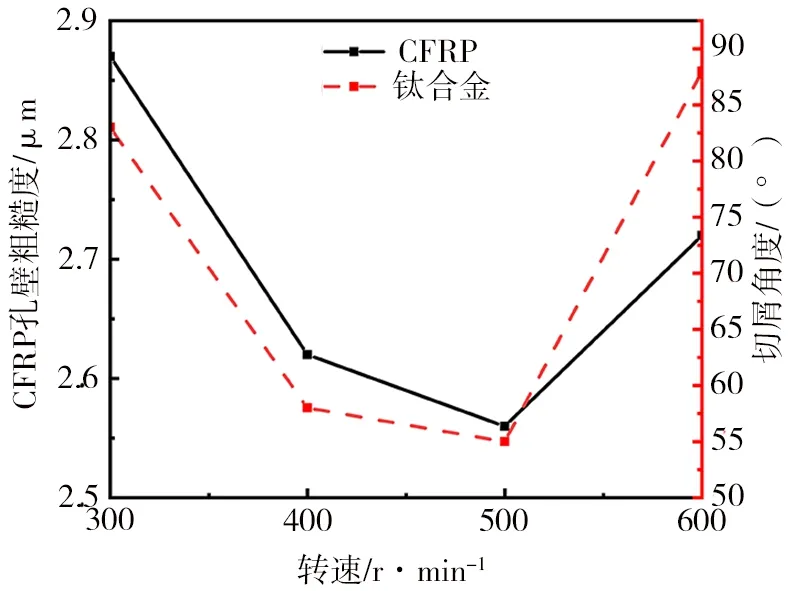

转速参数的优化基于进给量 21 mm/min 和振幅 75 µm,在初始设定的 400 r/min 转速附近进行参数优化,得到转速参数优化试验结果如图8、图9 所示。CFRP 的孔径误差、粗糙度随着转速的增大先减小后增大,钛合金孔孔径误差与切屑角度也具有相同变化趋势。

图8 CFRP与钛合金孔径误差测量Fig.8 Measurement results of aperture error for CFRP and titanium alloys

图9 CFRP孔壁粗糙度与钛合金切屑角度测量Fig.9 Measurement results of CFRP hole wall roughness and titanium alloy chip angle

分析原因认为,在加工过程中,主轴转速增大,钻削力会有一定程度的减小,减少了刀具与材料之间的摩擦,使孔径精度有所提升。随着转速进一步增大,加工的热量会不断聚集,孔径发生热损伤,使制孔质量降低。同时,转速的不断增加影响了断屑效果,使扇形切屑角度变大。对参数分析可得,当转速为500 r/min、进给量21 mm/min、振幅75 µm 时,CFRP 和钛合金的孔径精度较高,粗糙度与钛合金的切屑角度也相对较小,得到较好的加工质量。

3 结论

基于低频振动辅助钻削技术,进行了CFRP/Ti叠层材料的钻孔工艺试验,主要获得以下结论:

(1)在不同进给量参数条件下,得到以下两组最优参数组合:转速400 r/min、进给量12 mm/min、振幅75 µm;转速500 r/min、进给量21 mm/min、振幅75 µm。

两组参数振幅相同,转速和进给量不同,均可以取得较好的制孔质量。第一组参数的制孔质量稍优于第二组参数,第二组参数转速和进给量参数较大,可以节约制孔时间,提高制孔效率。

(2)在保持主轴转速和低频振动振幅不变时,增大机床每转进给量,伴随轴向钻削力的增大,造成低频振动钻削温度上升,使刀具与材料的摩擦力增大,产生的热量积聚在加工区域,使材料发生热损伤,影响制孔质量。此外,在加工钛合金材料时,扇形切屑角度随每转进给量的增加而变大,使振动钻削的排屑效果下降,进一步影响加工效果。