磨削加工中声发射监测技术研究进展

2023-07-17陈敬强邓朝晖卓荣锦吕黎曙葛吉民

陈敬强 邓朝晖 卓荣锦 吕黎曙 葛吉民

(1 湖南科技大学机电工程学院,湘潭 411201)

(2 华侨大学制造工程研究院,厦门 361021)

(3 湖南科技大学难加工材料高效精密加工湖南省重点实验室,湘潭 411201)

文摘 从磨削加工声发射监测原理、特征提取与选择、监测模型和监测系统开发4 个方面系统地阐述了磨削加工声发射监测技术的研究现状。首先针对磨削中声发射信号源及特性进行综述,重点阐述不同磨削状态下声发射监测的原理;随后对比了磨削加工声发射监测中常见的特征提取与选择方法和监测模型,比较各方法的优缺点,概括了现有监测系统的开发情况;最后对以上几方面研究的发展趋势进行了展望。

0 引言

磨削加工是利用磨料去除材料的加工方法,通常作为精密零部件加工的最后一道工序,被广泛应用于航空航天、国防军工、汽车工业等领域[1]。近年来随着智能制造的发展,对磨削加工的质量与效率提出了更高要求。然而现有的数控磨床智能化程度较低,难以及时发现加工过程中出现的意外情况。因此有必要对磨削加工展开监测研究,开发配备可靠的监测系统[2]。

磨削加工监测技术可分为两类:直接监测法和间接监测法。直接监测法对被测量进行直接测量,具有较高的准确性;但易受到加工环境影响且只能进行离线监测[3]。间接监测法通过各种先进传感器获取加工过程中产生的信号,建立信号与加工状态间的映射关系从而实现在线监测[4]。间接监测法的测量精度比直接监测法略低,但是可以及时准确地发现加工问题以便提前采取措施进行干预,保证加工的安全性和可靠性,具有很大的实际应用价值。

间接监测中常用的信号主要有振动信号、功率信号、温度信号和声发射(AE)信号等。其中AE信号对加工状态的反应灵敏,宽广的信号频带中带有着大量有效的磨削信息,因此AE 监测被国内外学者视为磨削加工在线监测的重要手段[5]。目前,AE 已广泛应用于磨削对刀[6]、砂轮磨损[7]、砂轮修整[8]、磨削烧伤[9]、工件表面粗糙度[10]等方面的监测。

本文从磨削加工声发射监测原理、特征提取与选择、监测模型、监测系统开发4个方面进行综述,对目前的研究现状及其不足展开分析,并进一步提出磨削加工AE监测技术未来的发展方向。

1 磨削加工声发射监测原理

AE 是指材料在内外力作用下局部能量快速释放产生的瞬态弹性波[11]。磨削加工产生的AE 信号与工况、砂轮状态、工件材料有着密切的联系,因此可通过AE对磨削过程进行在线监测。

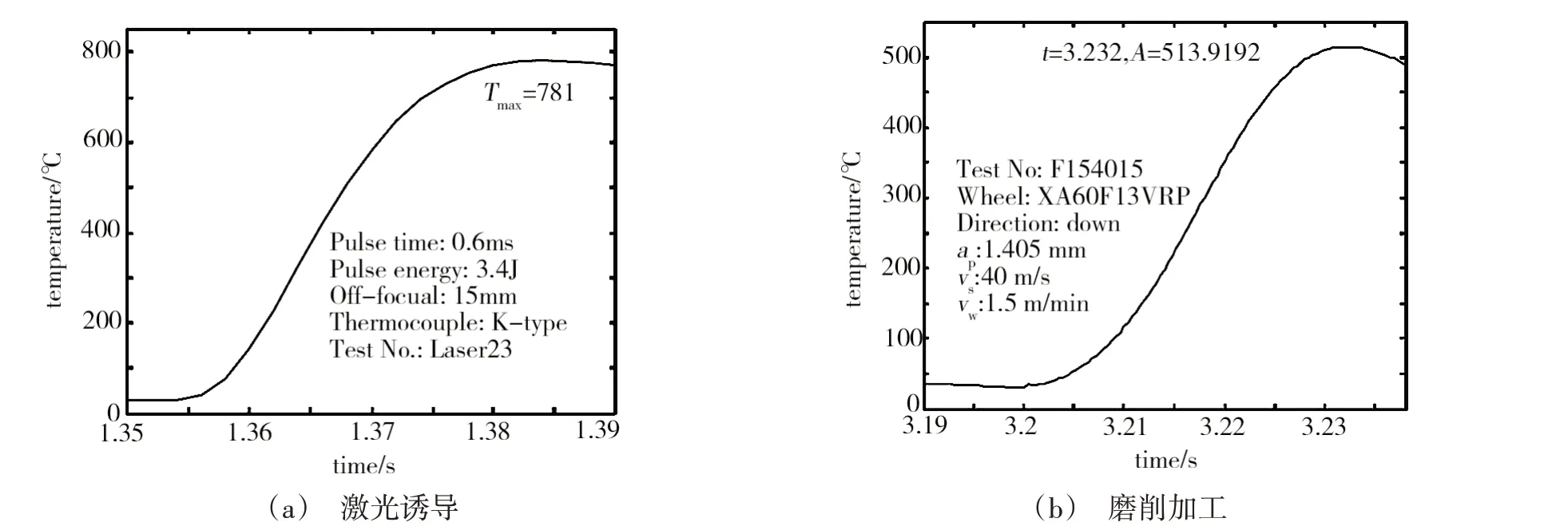

磨削过程中的AE 源主要包括:砂轮与工件的接触、磨粒与工件的摩擦、砂轮结合剂破碎、工件裂纹的形成与扩展、磨粒破碎等[12],如图1 所示。大量学者围绕不同AE 源的信号分布特性进行研究,为磨削AE 监测提供了理论依据。KIM等[13]发现与磨削相关的AE 信号频率主要分布在100~1000 kHz之内,而机械噪声在100 kHz 以下,电气噪声则在1 MHz 之上。张学学[14]等指出中频带的AE 信号主要源于磨具对工件的成型作用,其能量占比能够反映磨具的磨损程度。LIU等[15]使用激光加热工件,发现其温升曲线与磨削加工时的温升曲线高度相似,如图2 所示。提出可用激光热诱导的方法模拟磨削烧伤,以排除无关AE 源的干扰,仅对与烧伤相关的AE 信号进行分析,并通过实验指出高温下AE 信号的能量集中在高频段,当温度降低时,能量会向低频段发生转移。

图1 磨削过程中的AE源[12]Fig.1 AE sources in grinding process[12]

图2 激光热诱导与磨削加工时的工件温升曲线对比[15]Fig.2 Comparison of temperature rise curves of workpiece in laser-induced and grinding processes[15]

AE 信号主要受到两方面因素的影响:一是磨削工艺参数、工件形状大小和砂轮等工艺条件;二是材料的物理力学性能和微观组织结构,如材料强度、晶粒大小与排布和金相组织等[16]。王龙[17]等通过分析单晶硅的破碎损伤形貌特征,发现AE 信号与材料去除方式有密切关系,其强度与材料的破碎损伤程度呈正相关。CHEN等[18]在单颗磨粒划擦实验中指出磨粒滑擦和切削阶段产生的AE 信号集中在中低频段,而耕犁阶段产生的AE 信号集中在高频段。由此可知,AE 信号对磨削时产生的非稳态特征有着很强的识别能力。可通过建立磨削物理现象与AE 信号间的映射关系,实现对磨削状态的监测。

综上所述,当磨削加工状态改变时,AE 信号会随之有规律地发生变化,因此结合磨削机理对其映射关系展开具体分析,能对磨削加工状态进行有效监测。但目前的研究多是定性分析AE 信号与磨削状态间的关系,对于结合加工机理量化AE 信号与磨削状态间关系的研究还很缺乏,急需建立完整的AE监测理论模型。

2 特征提取与选择

磨削时采集到的AE 原始信号数据量大且混入了大量噪声,因此不能直接用于磨削状态的辨识。需对信号进行处理以消除干扰,提取与监测目标具有高相关性和可靠性的特征以表征磨削状态。

2.1 特征提取

根据分析手段的区别,常用的AE 信号特征提取方法可分为两大类:参数法和波形法[19]。

2.1.1 参数法

参数法是利用简化的波形特征参数对信号进行统计分析,从而描述磨削加工状态的方法,其对硬件设备的要求较低,响应迅速,在实时监测中具有很大优势,因此在早期工程实践中得到广泛使用[20]。

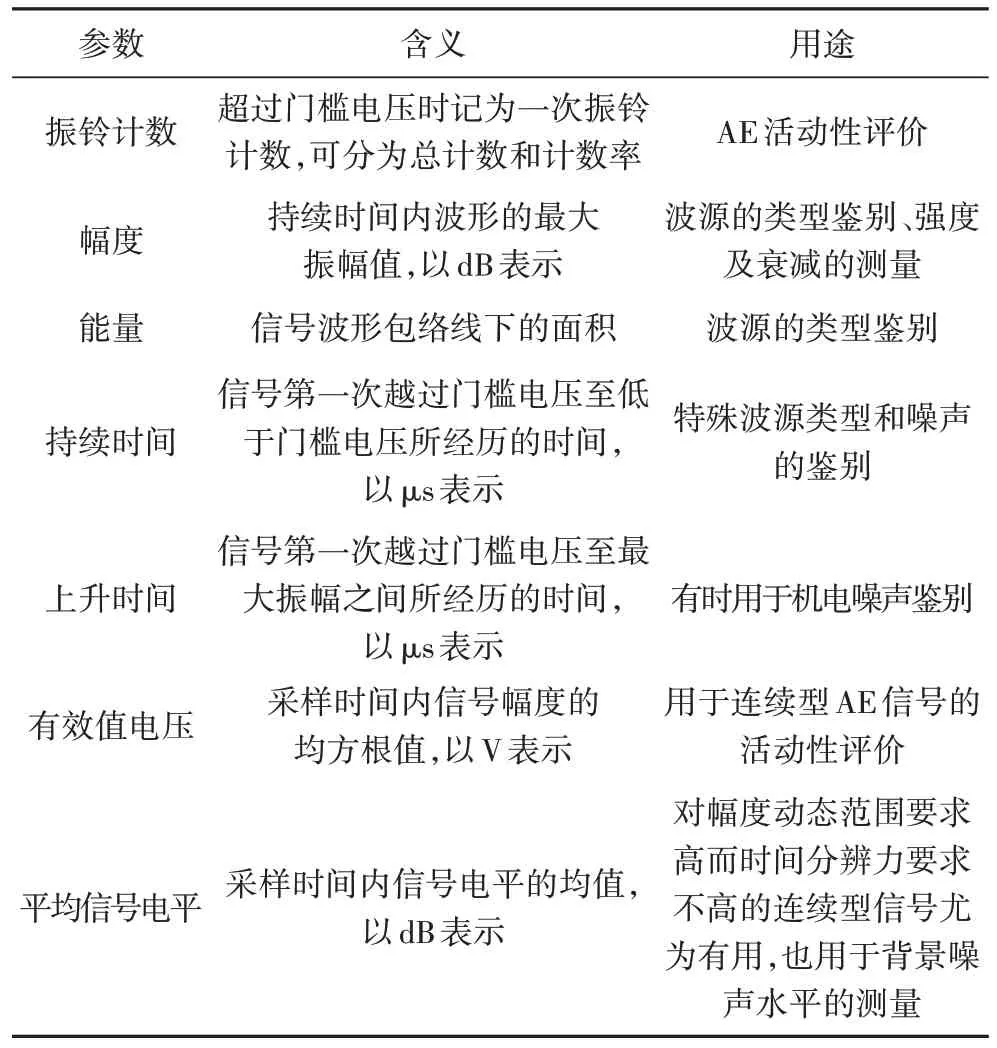

常用的AE 特征参数包括振铃计数、幅度、能量、持续时间、上升时间、平均信号电平、有效值电压(RMS)等,其含义及用途如表1所示。由于单一参数对加工参数和环境因素敏感,为提高准确性和可靠性,通常将多种特征参数混合作为监测模型输入。

表1 常用AE特征参数的含义及用途Tab.1 Meaning and use of common AE characteristic parameters

参数法简单易用,但它只是将AE 信号转为简化的波形特征对加工状态进行描述,并没有对信号进行系统地分析与降噪,因此存在监测精确度不高、选取依赖经验和参数间相互关系难以确定等问题,一般只适用于对精度要求较低的监测中或与其他方法结合使用。

2.1.2 波形法

波形法是对AE 信号波形进行时域、频域和时频域分析方法的总称,主要包括频域与时频域分析[21]。它能完整地反映出AE 源信息,分析AE 源的物理机制,具有精度高、指向性强等优点[22]。

频域分析以傅里叶变换(FT)为基础对信号的频率进行剖析,不同AE 源的信号特征可通过频谱分布进行区分,但它只适合处理平稳信号,无法描述时变非平稳的信号。

时频分析对时域和频域均有较好的表征能力,适合分析非平稳信号,是目前AE 信号特征提取的主要方法。以下为几种常用的时频分析方法,见表2。

表2 STFT、WT及EMD比较Tab.2 Comparison of STFT,WT and EMD

(1)短时傅里叶变换(STFT)在时域和频域上都具有较好局部性[23],能直观地描述信号在时频面上的分布及频率构成。TORRES等[24]将STFT应用于氧化铝单颗磨粒划擦实验中,结果表明STFT 能很好地分离出不同材料去除机制的AE 信号。LOPES等[25]提出了一种基于Kaiser 窗的STFT 参数调整算法,以便确定最佳的时频分辨率。

(2)小波变换(WT)通过小波基和尺度函数对信号频段进行多层次划分,可通过计算小波分解后各频段的特征值,选择敏感成分作为监测模型的输入[26]。GAO等[27]应用交叉小波变换和小波相干性揭示了热诱导AE 信号与磨削烧伤AE 信号间的相干关系。朱欢欢等[28]发现小波包分解后的AE 能量分布趋势与工件温度分布趋势一致,指出可将其用于磨削区温度的监测。

(3)经验模态分解(EMD)按照信号本身的时间尺度进行分解,分解出的本征模态函数(IMF)分量体现了原信号在不同的时间尺度上的局部特征,适用于分析非线性非平稳信号。YANG等[29]提出一种基于平均能量百分比的IMF选择标准,筛选出的IMF分量的边际谱振幅均方根值和频谱矩心值对磨削烧伤反应敏感。

相较于参数法,波形法能更加深度地剖析AE信号,突出AE 源特征。但使用波形法提取特征时,需要丰富的信号处理知识且耗时较长,且对硬件资源提出了更高的要求。通过大量磨削实验,构建磨削加工AE 特征数据库、知识库,将会是解决该问题的关键。

2.2 特征选择

磨削加工AE 信号通过现代分析方法可以提取出大量的统计特征参数。面对海量的特征参数,若不加区分地把所有特征输入到监测模型中,将大大增加识别难度、占用大量硬件资源,很难反映出磨削过程的真实情况。为保证AE 监测精度,提升系统运算效率,可通过特征选择技术对特征进行筛选,保留与磨削状态高相关的特征,获取最佳特征子集[30]。

目前,国内外学者对特征选择进行了大量的研究。LAJMERT等[31]使用主成分分析法对磨削AE 信号特征进行降维处理,处理后AE 特征减少了40%。PANDIYAN等[32]在机器人砂带磨削中通过遗传算法(GA)与近邻算法(KNN)相结合,考虑特征空间的hamming 距离,将特征从162 个降低到26 个。GUO等[33]提出了一种两阶段的特征选择方法。如图3 所示,首先采用ReliefF 过滤器筛选特征,过滤器根据特征对磨削烧伤的重要性进行排序,生成高权重的低维度特征子集,再采用SSAE 网络进行验证有效性。结果表明基于ReliefF-SSAE 的模型训练准确率达到100%,测试准确率达到97.5%。

图3 基于ReliefF-SSAE的特征选择[33]Fig.3 Feature selection based on ReliefF-SSAE[33]

特征选择技术可有效降低AE 监测系统的计算成本,提高算法的泛化能力。但面对磨削AE 监测中的高维度、不均衡、小样本数据进行高质量特征选择,还有待进一步展开研究。

3 监测模型

由于磨削过程具有时变、非线性和非平稳性,目前还难以建立一个显性的数学方程去表征信号特征与加工状态间的映射关系。通常通过机器学习算法,将其看作一个黑箱,忽略复杂的分析过程,仅对输入输出进行观测和建立模型。常用的机器学习算法包括:人工神经网络(ANN),支持向量机(SVM),隐马尔可夫模型(HMM),卷积神经网络(CNN)等。

3.1 人工神经网络

ANN 是模拟神经元信息传递机制构建的一种数学模型,是通过不断调整网络的权值与偏差从而获得最小化输出误差的过程[34]。由于ANN适于从不完全的、无序的数据中识别不同的成分,因此在磨削AE监测中得到广泛应用。

BP 神经网络是目前最常用的ANN,其一般由输入层、隐含层和输出层组成,如图4 所示。BP 模型采用误差反向传播学习算法,能够高精度地拟合数据。KWAK等[35]将RMS峰值和FFT峰值作为AE 特征,结合静动态功率作为BP 模型的输入,对磨削过程中的颤振和烧伤现象进行识别,该模型的准确率高达95%。由于BP 模型存在全局搜索能力弱、收敛速度慢等问题,大量学者对其进行了改进。胡仲翔等[36]针对磨削表面粗糙度BP 预测模型存在精度低、误差大的问题,使用附加动量法和自适应学习速率法对其进行优化,优化后模型的收敛速度和预测精度得到明显提升。YIN等[37]利用GA 的非线性寻优能力来获取BP 网络的权值与阈值,改进后模型的预测精度得到明显提升,如图5所示。

图4 BP神经网络基本结构Fig.4 BP neural network basic structure

图5 GA优化前后的相对误差比较[37]Fig.5 Comparison of relative errors before and after GA optimization[37]

与BP 神经网络相比,径向基神经网络(RBF)的收敛速度更快、泛化能力和逼近性能更强。NAKAI等[38]在金刚石砂轮的磨损监测中,使用不同的神经网络进行测试,发现BP 网络和RBF 网络的预测准确率相似,但RBF网络的学习速度更快。

虽然ANN 在监测中表现出良好的学习能力,但其预测精度依赖于训练样本数据。当测试数据超出训练样本数据的上下限范围时,会导致预测结果和实际结果的偏差较大,且ANN 模型的训练时间相对于其他监测模型也要更长。

3.2 支持向量机

SVM 是基于统计学理论的一种有监督学习模型,它克服了一般ANN 中存在的过学习、欠学习、局部极值等问题,更适合对小规模样本进行分类。由于工件和砂轮需要经常更换等原因,实际加工中可供学习的样本并不多,因此SVM非常适用[39]。

YANG等[40]建立了基于SVM 的磨削烧伤预测模型,结果表明该模型在同一磨削参数下正确率为96.88%,不同磨削参数下正确率为91.67%。ZHANG等[41]将SVM 理论与实验相结合提出了插值-因子-支持向量模型,该模型克服了现有支持向量回归模型输出向量大多维数单一的缺点,实现了精密光学元件磨削过程的在线监测。郭力等[42]利用GA优化SVM 的惩罚因子和核参数,构建的GA-SVM 模型在砂轮磨损分类测试中准确率达到100%。

相较于ANN,SVM 的计算速度更快、泛化性能更好。但SVM 对接近分类边界的相似特征容易出现误判,在多重分类问题上存在一定的局限性。

3.3 隐马尔可夫模型

HMM 是一种关于时间序列的概率模型,它的建模是利用观测序列来找出隐藏状态序列的过程并根据训练样本对模型参数进行不断优化[43],主要应用在砂轮磨损监测中。与一般的监测模型不同,HMM不需预先对砂轮的磨损状态进行标签设置,而是通过自动聚类以完成对砂轮状态的划分,其流程见图6。

郑守红等[45]通过连续HMM 清晰地反映出砂轮磨损状态的转移过程,识别精度可达95%以上。LIAO等[46]提出了一种基于HMM 的多变量序列数据聚类方法,结果表明聚类精度会随着材料去除率的增加而提高。钟利民等[47]提出了一种基于分层Dirichlet过程-隐半马尔可夫模型的砂轮钝化状态检测方法,该模型避免了HMM 状态驻留时间呈指数衰弱的缺点,通过自适应聚类解决了如何将不断变化的砂轮磨损状态量化为几个确定状态的问题。

与ANN和SVM相比,HMM的自学习和泛化能力更强。但HMM 的建模难度较大,训练时需要大量样本来提高模型的分类精度。另外HMM 的应用范围受到自身算法的限制,不适合用于表面粗糙度这类的定量预测。

3.4 卷积神经网络

传统机器学习的关键问题在于特征提取,然而人工提取特征需要大量的时间与充足的经验,且不能保证提取的特征质量[48]。深度学习摆脱了对特征提取的依赖,可以自适应地从信号中学习有用的特征[49]。近年来,深度学习以CNN为代表,被逐渐应用在磨削AE监测中。

CNN 能够从复杂的AE 数据中自动地提取多维度空间特征,同时具有很强的稳定性,其主要由输入层、卷积层、池化层、全连接层和输出层组成。HENRIQUE等[50]提出了一种基于AE 信号的CNN 模型监测磨削烧伤,如图7 所示,CNN 从输入的时频图像中自动提取特征,模型测试准确率高达99.4%。BI等[51]将AE 信号的原始时域波形作为CNN 的输入,实现了砂轮全生命周期的状态分类,准确率超过90%。QI等[52]将改进的马兰诺比斯距离与CNN 相结合,建立了包含磨削工艺参数分类和砂带磨损识别的多层分类模型,结果表明该多层模型比单层CNN模型的精度更高。

虽然CNN 在磨削AE 监测领域中已取得一些初步进展,但它的缺点也很明显:训练时需要大量样本,训练时间远超于传统监测模型,对硬件的计算要求高等。深度学习在工业环境下的实际应用还有待进一步研究。

4 监测系统开发

磨削AE 监测系统主要由AE 传感器、前置放大器、信号采集处理系统和记录分析系统组成,如图8所示。由AE 源释放的弹性波传播到材料表面产生微弱的表面位移,被AE 传感器捕获后转换为电信号,经放大、处理、分析和记录后,从而实现在线监测。

图8 AE监测系统组成Fig.8 AE monitoring system components

尽管国内外学者围绕磨削AE 监测已做出了大量工作,但由于工控机在对高频AE 信号的处理算力薄弱,使得许多AE 关键技术在监测系统上难以得到应用[53]。随着近年来高速数字信号处理技术的发展,磨削AE监测系统开发方面的研究也逐渐展开。

苏史博等[54]通过FPGA 芯片构建的采集模块取代了昂贵的采集板卡,对磨床AE 信息进行实时采集。如表3所示,该嵌入式监控系统大幅减小了系统的体积与重量,并显著地降低了成本。为有效管理磨床数据,汤期林等[55]采用SQL 建立了磨床全信息数据库,通过数据库对AE 等数据进行快速、高效和主动管理。监测系统还可借助通信技术实现远程监控,HUANG等[56]将采集到的AE 数据上传至云端,使用者可在PC 端或移动端对磨削过程进行远程监控。

表3 嵌入式监控系统优势对比[54]Tab.3 Comparison of the advantages of embedded monitoring systems[54]

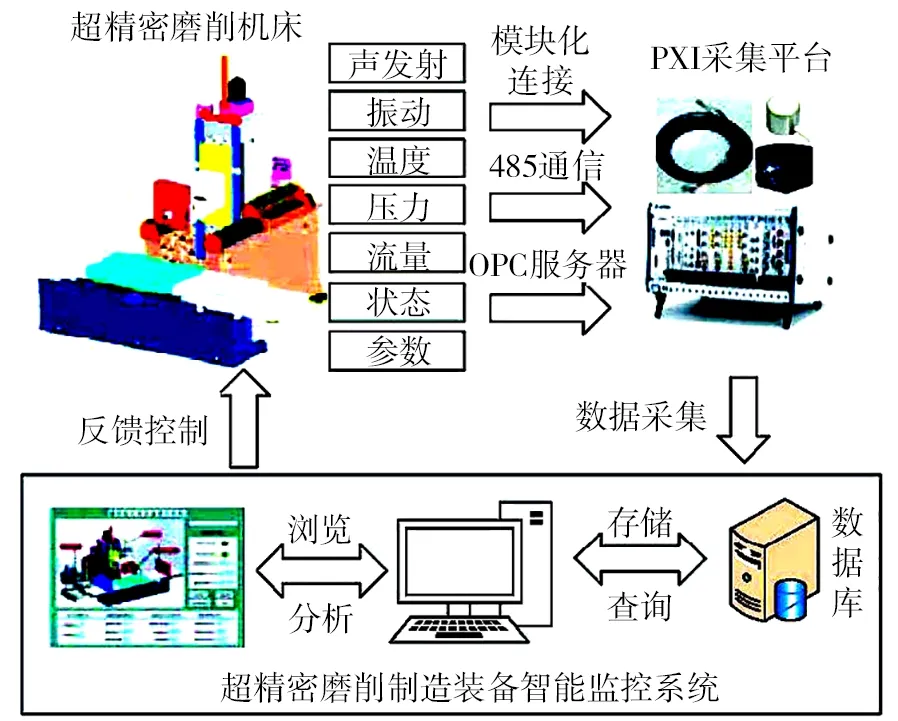

多传感器信息具有互补性,比单一传感器信息更加可靠。将AE 监测技术与多传感器信息融合技术结合,可对AE 源做出更准确的评价,也是目前磨削监测系统的主要发展方向。王起硕[57]基于AE、力、功率和激光位移传感器构建了一套多传感器融合的砂轮监测系统,采用PCA-ANN 信息融合算法有效去除了多传感器信息的冗余,提高了磨削性能评价的准确性。毕果等[58]通过访问数控系统OPC 服务器,获取了磨床运行状态数据及加工参数等重要信息,并结合AE 等外置传感器完成了磨床全生命过程大数据的智能监控,系统架构如图9所示。

图9 磨床智能监测总体架构[58]Fig.9 Overall architecture for intelligent monitoring of grinding machines[58]

综上所述,磨削AE 监测系统依托于硬件平台与软件技术,可确保磨削加工过程的高质高效。但单一AE 传感器获取信息的能力有限,应结合其他传感器数据及数控机床系统的内部信息,构建面向加工过程的多信息融合存储、分析及状态监测的智能磨削监测系统。

5 结语

近年来国内外学者在磨削加工AE 监测研究方面取得了一系列进展。但由于受到磨削条件、加工工件、外部环境等因素的影响,磨削加工AE 监测技术在实际工业应用中仍存在一定的局限性,若要进一步提高监测的精度与可靠性,还应在以下几方面开展研究。

(1)目前,主要是通过AE 信号统计特征对磨削状态进行评价,或是借助机器学习等工具建立各种关联模型。少有从AE 信号产生机制出发,结合磨削加工机理,建立传感数据与加工机理结合的动态模型,定量分析AE 信号与磨削状态间关系。如何理解微观层面的AE 信号与宏观层面中磨削状态之间的关联关系仍是有待探索的课题。

(2)同一磨削状态下AE 特征选择的不同往往会导致监测结果具有很大差异,而现有的特征选择大多是依据人为经验选择,缺乏统一的评价标准。因此,通过特征选择算法对特征进行评价和筛选将是提高磨削加工在线监测可靠性与准确性的有效途径。

(3)基于机器学习算法构建磨削AE 监测模型是实现磨削加工在线监测的关键所在。深度学习能很好地克服传统AE 监测模型依赖于特征提取、分析人员经验的问题,基于深度学习的磨削AE 监测将是今后研究的一个重要方向。