全风冷式冷藏集装箱船开发关键技术

2023-07-14张华平

卢 晨,张华平

(上海船舶研究设计院,上海 201203)

0 引 言

近年来,国际易腐货物海运贸易量持续增长。依托不断创新的冷链保鲜技术和数字技术,承运商可通过海陆联运模式将易腐商品高效安全地送达世界各国,并完好无损地交付给客户。根据航运咨询公司德路里(Drewy)的统计和预测[1],2019 年全球冷藏货物海运贸易量为1.305 亿t,至2024 年将达到1.560 亿t,年均增长率为3.7%。冷藏集装箱在冷链运输贸易中扮演着重要的角色,其具有传统冷藏船不可替代的诸多优势,如门到门高效运输、无间断全冷链运输、货物吊运及转运便捷、温度场区分变化灵活、日常维护管理方便和可实施远程监控等。当前冷藏货物海运模式正在从专业冷藏船队向冷藏集装箱船队转变,预计到2024年,专业冷藏船运输量占贸易量的比例将从2019 年的13%下降至8%,而冷藏集装箱运输量占贸易量的比例将从2019 年的87%增长至92%。根据德路里的统计[1],受全球新冠疫情的影响,2020 年全球海运易腐品贸易量相比2019 年下降了0.4%(至1.32 亿t),而冷藏集装箱货运量相比2019 年增长了0.3%(至540 万TEU)。世界上最大的几家冷藏货物承运商二十多年订造冷藏集装箱船的历程基本上反映了全冷藏集装箱船型的演变历程和发展趋势。几款具有代表性的船型如表1 所示。

表1 几款具有代表性的全冷藏集装箱船概况

1 整体设计理念和船型特征

以某634 FEU全冷藏集装箱船为例,对其整体设计理念和船型特征进行分析。该型船的目标营运航线为哥伦比亚—美国东海岸,主要承运香蕉、菠萝等水果,在尺度上大致相当于2 200 TEU 级支线集装箱船。该型船货舱内和甲板上的所有箱位都是冷藏集装箱箱位,设计吃水为9.3 m,均质26 t 重箱数量可达600 FEU。船舶的总体布局和尺度参数均围绕该设计目标,通过优化论证确定。该型船的设计环境条件基于外界空气最高温度为+40 ℃,货舱内的冷藏集装箱全部为风冷型式(Air-cooled type)考虑,单个40 ft(1 ft =0.304 8 m)冷藏集装箱的通风量为4 500 m3/h。冷藏集装箱的供电量基于香蕉在稳定状态下的温度必须恒定于+13 ℃的保鲜要求设定,其中:50%的冷藏集装箱为暖箱(Warm container),其装船时冷藏集装箱内的温度为+25 ℃);另外50%的冷藏集装箱为预制冷箱(Pre-cooled container),其装船时冷藏集装箱内的温度为+13 ℃。基于上述设计边界条件,通过查阅文献等调查研究[2]并与船东沟通,确定冷藏集装箱的供电量为8 kW/FEU。

2 船型开发中的几项关键技术

2.1 尺度参数及船舶能效设计指数论证

该型船的目标航线和港口泊位对船舶尺度的限制:总长小于等于220 m;型宽小于等于30 m;设计吃水小于等于9.3 m;空气吃水小于等于40.23 m。该型船的目标26 t均质冷藏箱数量要求大于等于600 FEU,基于以下边界条件:设计吃水9.3 m;平浮;油水等消耗品的携带量基于续航力1 800 n mile考虑,并考虑3 d冗余;集装箱规格为40.0 ft ×8.0 ft×9.5 ft;集装箱重心高度假定为45%箱高。

根据上述船东提供的限制性边界条件和目标均质冷藏集装箱数量要求,结合目标航速要求,对船长和型深的选取进行多方案对比。船长的论证分别考虑12 Bay、11 Bay和10 Bay等3 种方案,评价指针为初投资成本、快速性和油耗水平、载重量及均质冷藏集装箱数量水平;型深的论证考虑货舱内5 层冷藏集装箱和6 层冷藏集装箱2 种方案,评价指针为均质冷藏集装箱数量水平、货舱通风设计可行性和初投资成本。根据以上论证对比和综合权衡,最终确定该型船的总长为192.0 m,型深为15.3 m,最大程度节约该项目的初期投资成本,同时确保主机油耗在合理区间内,并确保26 t均质冷藏箱数量满足船东的要求,使多重约束条件下的单箱成本(Slot Cost)达到最低。

该型船在设计吃水(9.3 m)下的服务航速为21.5 kn,相比同尺度级别的集装箱船偏高,且满载设计吃水9.3 m相比同尺度级别的集装箱船偏小,导致如何使该型船的能效设计指数(Energy Efficiency Design Index,EEDI)满足国际海事组织(International Maritime Organization,IMO)Phase 1 的要求成为方案设计初期面临的一项挑战。为此,该型船设置“虚拟”的最大吃水10.9 m作为载重线勘划和船体结构设计的基准吃水,有效提升EEDI计算中的装载能力,使得EEDI比参考线低12.4%,达到IMO Phase 1 的要求,确保该设计方案满足法规的要求。尽管该型船的最大结构吃水对船东的船舶营运没有实际意义,但该设计策略以少量增加钢材重量为代价使“客户的高航速要求”与“EEDI法规要求”之间的矛盾得到了解决。

2.2 货舱通风设计优化

该型船货舱的所有箱位都能装载冷藏集装箱,且主要装载的货物是香蕉。参考挪威船级社RCP(Refrigerated Container Stowage Position,冷藏集装箱装载位置)船级符号的规范推荐,对于“dedicated banana carriers”单个40 ft冷藏集装箱的冷却风量要求为4 500 m3/h。该型船共有4 个货舱,各货舱的通风量和风机配置见表2。

表2 各货舱的通风量和风机配置

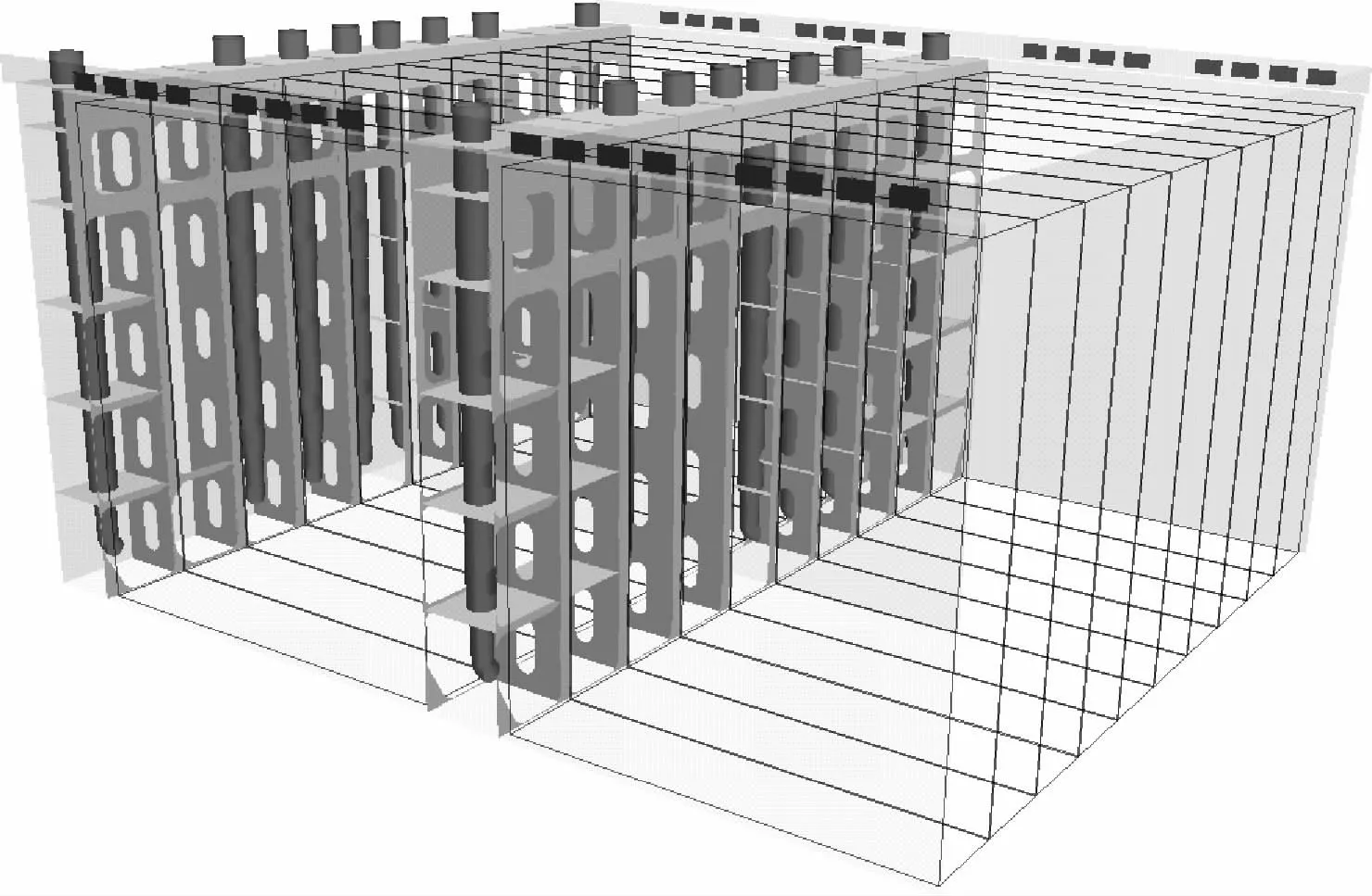

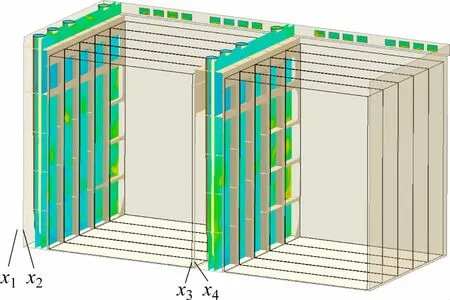

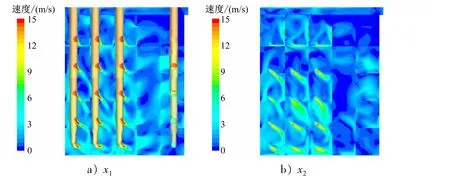

装载冷藏集装箱的货舱通常采用“机械送风+自然出风”的通风方式。由于该型船所有货舱的箱位都用来装载冷藏集装箱,且船东要求所有冷藏集装箱的压缩机端都布置在靠船尾的一端,导致货舱区的所有甲板条区域都需布置送风风机,没有足够的额外空间布置自然出风口。只有货舱盖板靠近船舷的两侧可布置自然出风口的百叶窗。但是,由于通风面积有限,若所有出风都仅靠舱盖自然出风口完成,则通风口处的风速将接近10 m/s。风速过高会导致通风阻力增大,通风散热效果下降,引起货舱温度过高,货舱内冷藏集装箱的货损概率增大。为解决该难题,该型船采用“横向通风”方案,即:针对每个冷藏集装箱Bay,将送风和抽风布置于与冷藏箱压缩机端面相邻的同一道横舱壁空间内,这样能有效缩短通风路径,减小通风阻力,使冷藏集装箱产生的热量就地循环并被带出货舱。以通风量最大的第三货舱为例,其通风系统设置:在中间设置机械送风,在两边设置机械抽风,在舱盖板侧壁设置自然通风百叶窗,见图1 和图2。其中,x1~x4分别对应不同的横截面。

图1 典型货舱通风系统CFD模型

图2 典型货舱CFD模型横截面位置

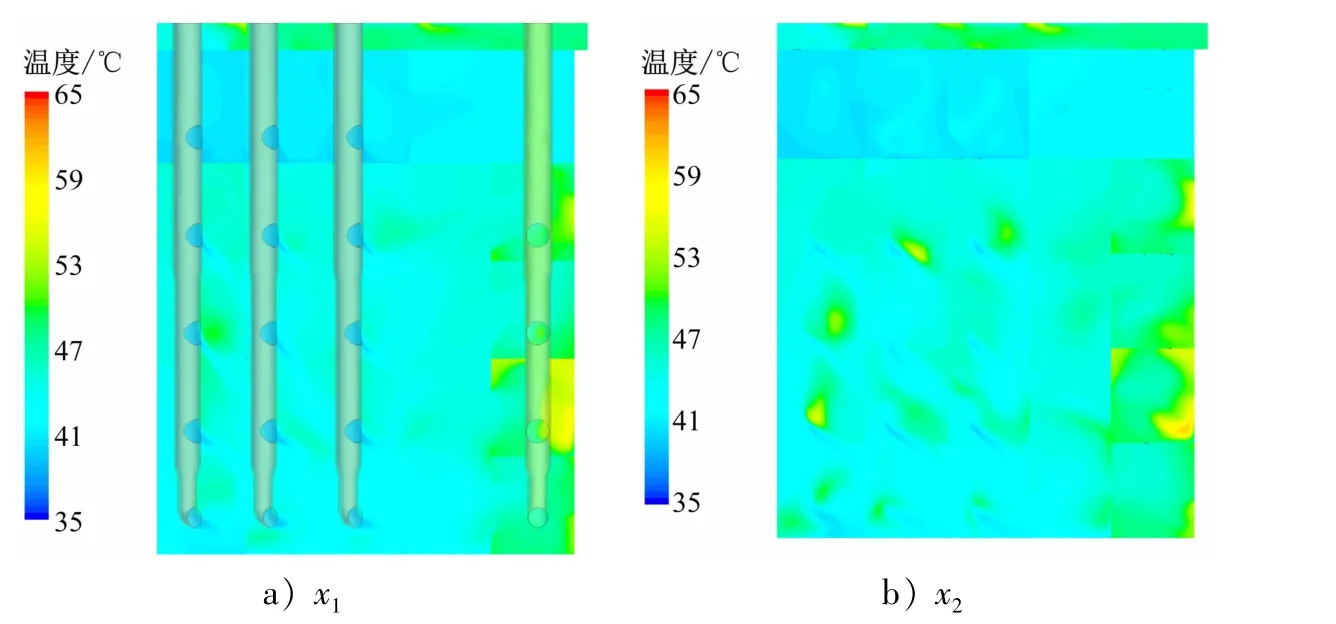

为验证该通风方案的通风散热效果,采用计算流体力学(Computational Fluid Dynamics,CFD)软件StarCCM +对货舱温度场和速度场进行仿真预报。仿真计算的输入边界条件:送入货舱的新风温度为+40 ℃;每个冷藏集装箱的平均制冷量为12.8 kW。针对初次仿真预报结果中出现的货舱内局部温度过高和局部流动不佳的问题,对横舱壁的结构形式及开孔尺寸、送风口和抽风口的布置位置及角度进行多次修改和优化,最终得到理想的通风散热结果,横舱壁内绝大多数区域的最高温度都控制在+50 °C以内,能保证冷藏集装箱压缩机正常运行和制冷效果满足要求。图3 和图4 分别为最终优化方案的第三货舱横截面x1和x2位置的温度场和速度场仿真预报结果。

图3 典型货舱温度场仿真预报结果

图4 典型货舱速度场仿真预报结果

2.3 电力系统设计优化

该型船的冷藏集装箱总电功率为4 800 kW,电站配置为2 台2 650 kW柴油发电机和2 台1 850 kW柴油发电机,电站总功率为9 000 kW。对于船舶电站总功率在8 000 ~10 000 kW这种临界区间内的情形,全船电力系统是采用中压还是低压,通常需要综合权衡、慎重决策。若采用中压电力系统,势必要同时增加与发电机容量相当的降压变压器和中压配电装置。

该型船采用由多个汇流排组成的低压电力系统,按为日用负载和冷藏集装箱等几类系统分开供电的思路,将电力系统设计成多个分区供电的汇流排,使最大短路电流下降至120 kA以内,使低压配电系统具备技术可行性。据测算,该项目每艘船的初期投资成本可节省约35 万美元。

2.4 船体横舱壁结构设计优化

集装箱船的船体梁结构为薄壁大开口型式,通常在横舱壁顶部设置横向抗扭箱结构,保证船体的扭转强度满足要求,货舱内冷藏集装箱的堆装层数通常小于货舱内集装箱的最大层数。这种设计的一个缺陷是,货舱内最顶层、最外列的箱位端面因被横向抗扭箱结构遮挡,通常不适宜装载冷藏集装箱。这是由于船员无法近距离抵达该箱位,从而无法对冷藏集装箱进行日常巡视和维护检修。

该型船突破传统支线集装箱船结构设计的思维定式,按5 层高箱设计货舱高度,并使货舱内的所有箱位都可装载冷藏集装箱(包括最顶层、最外列的箱位),能避免传统设计中货舱内全部装载冷藏集装箱(9.5 ft高箱)情形下的亏舱现象,提升货舱的空间利用率,降低全船货物的重心高度。

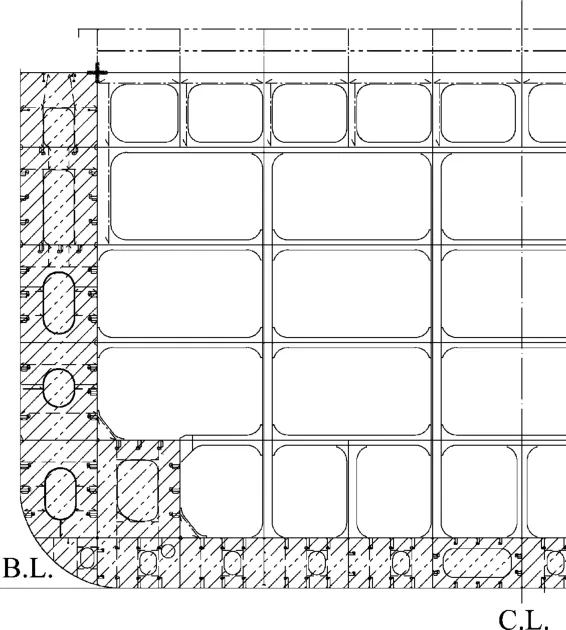

为实现该针对总体布局的优化目标,该型船的横舱壁设计几乎完全取消传统的横向抗扭箱结构,在与最顶层冷藏箱位相邻的横舱壁上布置尺寸为2 200 mm × 1 700 mm 的开孔,在最外列箱位处布置尺寸为2 000 mm×1 700 mm的开孔(见图5),保障船员日常巡视、维护冷藏集装箱的便利性,保证货舱内的所有冷藏集装箱都能实现无障碍拆卸压缩机。

图5 冷藏集装箱船横舱壁结构

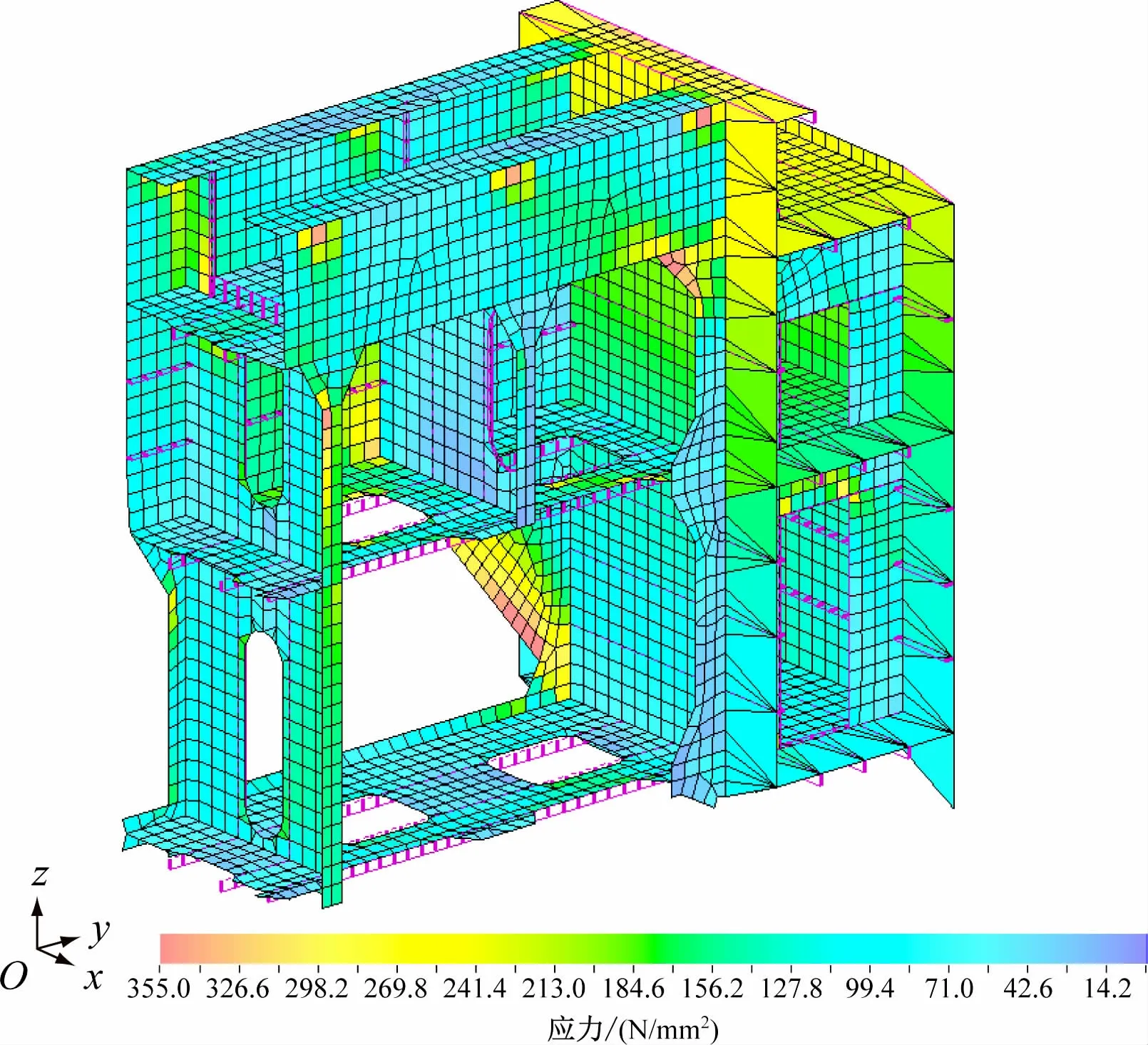

通过有限元分析优化局部开孔形状和结构尺寸(见图6),确保船体扭转强度和局部强度满足船级社规范的要求。

图6 横舱壁结构有限元分析合成应力云图

3 结 语

本文所述634 FEU全冷藏集装箱船是为国际专业冷藏货物承运商开发的一款特色鲜明的支线集装箱船,其设计理念符合当前国际冷藏集装箱船型发展的趋势。

该型船在货舱通风和船体横舱壁结构设计等方面有所创新,充分依靠CFD 工具,拓展其在船型开发中应用的广度和深度,使之在验证评估和辅助决策中发挥重要作用。

冷藏集装箱船具有特殊的航线营运需求和货物保鲜要求,其载运的冷藏集装箱数量通常较多,且设计航速偏高,能源需求较大,温室气体排放较多。因此,后续需在节能减碳方面对该类船型进行深入研究,以期在“满足客户个性化需求”与“减少船舶碳排放”之间得到平衡。