基于结构共同规范的散货船槽型舱壁优化设计

2023-07-14盛利贤

赵 欣,张 伟,盛利贤

(上海外高桥造船有限公司,上海 200137)

0 引 言

重压载舱作为散货船的特殊货舱,其槽型舱壁既要起到分割舱室的作用,又需承受重压载工况下的侧向水压。重压载舱的载荷工况与普通货舱相比更为复杂。在已有的重压载舱槽型舱壁研究中:甘水来等[1]通过对槽条各要素进行研究,得出了槽型舱壁重量随槽条要素的变化规律;李文涛[2]运用参数优化方法确定了小灵便散货船槽型舱壁的最佳槽条剖面几何要素。这些研究仅以规范计算结果为主要依据,未考虑槽型舱壁结构强度直接计算结果的影响。

《散货船和油船结构共同规范》[3](Common Structure Rules for Bulk Carriers and Oil Tankers,以下简称“结构共同规范”)对板格的抗屈曲能力有严格的要求,导致在重压载工况下槽型舱壁面向重压载舱的面板的屈曲结果非常严重,由此造成槽型舱壁的板厚大幅增加,最终影响整个货舱的结构重量,增加船舶建造成本。因此,对重压载舱槽型舱壁进行优化设计是散货船轻量化设计工作中的一个重要环节。

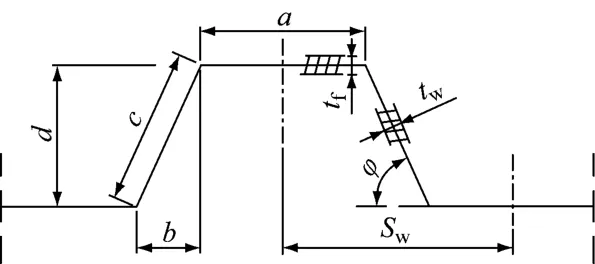

1 槽型舱壁基本设计参数

对于槽型舱壁来说,其基本设计参数主要包括面板宽度a、腹板水平宽度b、腹板宽度c、槽深d、槽形宽度Sw、槽型夹角φ、面板厚度tf和腹板厚度tw(见图1)。按结构共同规范的要求:φ≤55°;Sw=a +b;c =。因此,本文将a、b、d、tf和tw作为槽型舱壁结构形式优化的基本尺度要素[2]。

图1 槽型舱壁的基本设计参数

2 槽型舱壁的载荷和强度要求

对于重压载舱而言:当该舱不作为压载舱时,其水密槽型舱壁应按一般的货舱舱壁设计;当该舱作为压载舱时,需考虑压载水产生的侧向载荷,此时应按深舱水密舱壁的要求对其进行强度校核。

根据结构共同规范的要求,重压载货舱槽型舱壁的载荷主要由完整工况和进水工况决定,其中:完整工况包括均匀装载、隔舱装载、正常装载和重压载等4 种;进水工况包括有货进水和空舱进水2 种。

1)完整工况下的局部强度要求[4-5]为

式(1)中:bp为槽条面板或腹板宽度;CCB为许用弯曲应力系数;P为设计载荷。

2)进水工况下的局部强度要求为

式(2)中:SCW为槽条面板或腹板宽度;PR为设计载荷。

在进水工况下,除了要满足局部强度的要求以外,还应考虑槽条的抗弯曲能力、槽条腹板的抗剪切能力和槽条腹板的剪切屈曲强度的要求。

1)槽条的抗弯曲能力为

式(3)中:WLE为槽条下端净剖面模数;WM为槽条中端净剖面模数;M为槽条承受的弯矩。

2)槽条腹板的抗剪切能力为

3)槽条腹板的剪切屈曲强度满足

式(5)中:τC为剪切屈曲应力。

3 槽型舱壁强度计算

在对水密槽型舱壁进行计算分析时,可将其看成由多个槽条构成的结构,每个单一槽条可分成上、中、下等3 部分[2]。根据结构共同规范的要求,槽条上端高度lU≤0.3lC,槽条下端高度lL≥0.15lC,槽条中端高度lM=lC-lU-lL,其中lC为槽条跨距。

考虑到加工工艺的倾向性,以某型210KBC 冷弯型槽型舱壁为研究对象,初始方案中单一槽条的各项设计参数:a =1 200 mm;b =420 mm;d =1 200 mm;c =1 271.38 mm。

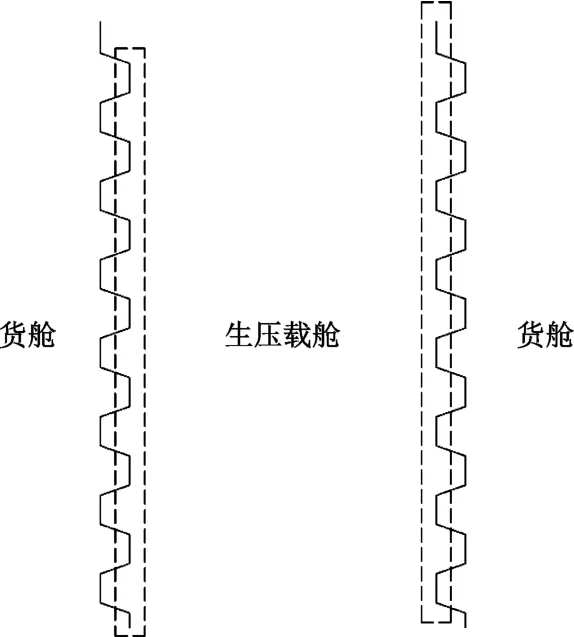

将水密槽型舱壁看成由8 个槽条组成的结构,见图2。按上述规范的要求,lU=4 400 mm,lM=7 245 mm,lL=3 450 mm,见图3。

图2 水密槽型舱壁的组成

图3 槽型舱壁基本布置

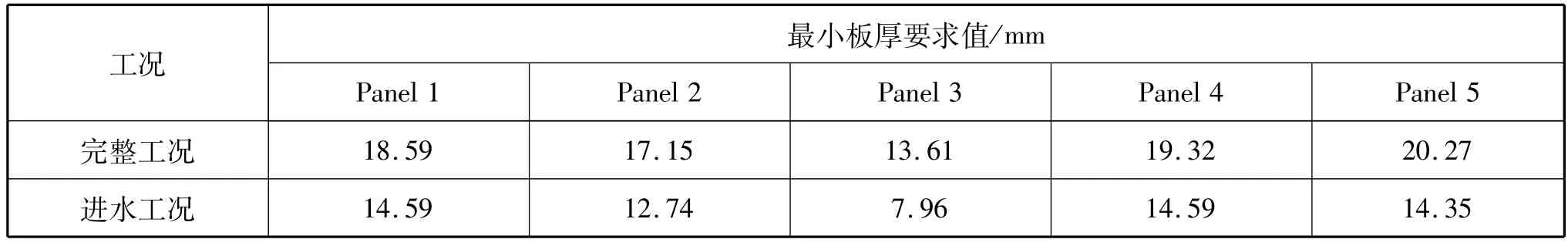

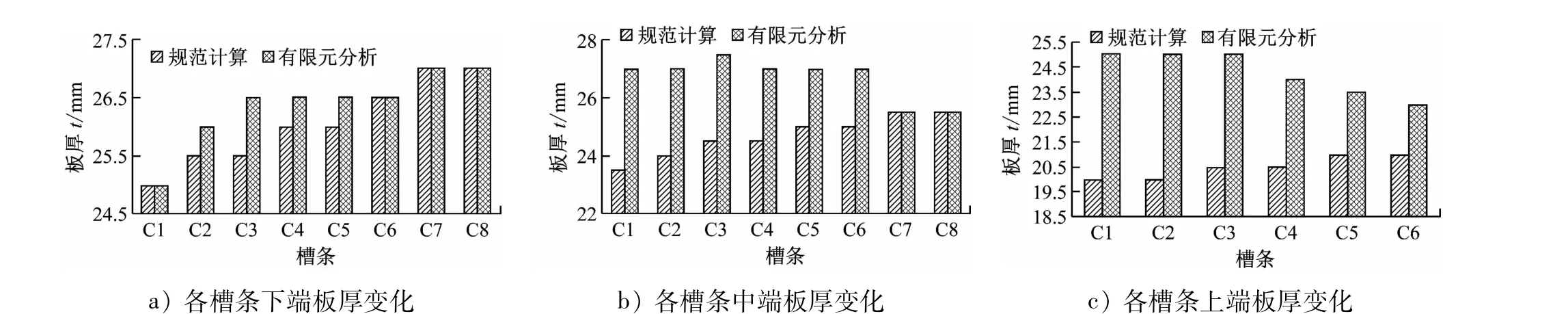

针对槽型舱壁强度的计算评估主要由规范计算和直接计算2 部分组成,选取图3 中5 个不同位置处的板格进行分析。表1 为完整工况和进水工况下的最小板厚要求值。从表1 中可看出:无论是完整工况还是进水工况,槽条下端最小板厚要求值都最大;从船中到舷侧,完整工况下的最小板厚要求值逐渐增大。对于同一板格,规范计算中的最小板厚主要由完整工况决定。图4 为初始方案中槽型舱壁的板厚直接计算结果。从图4 中可看出:槽条C7 和C8 的规范计算结果与有限元分析结果相近,故两者的板厚可由规范计算结果决定;其他槽条的板厚在有限元分析中均有所增加,且上端和中端板厚的变化较大。由此可知,槽条C1 ~C6 的板厚基本上由有限元分析结果决定。

表1 完整工况和进水工况下最小板厚要求值

图4 初始方案中槽型舱壁的板厚计算结果

4 槽型舱壁优化设计

4.1 优化方向

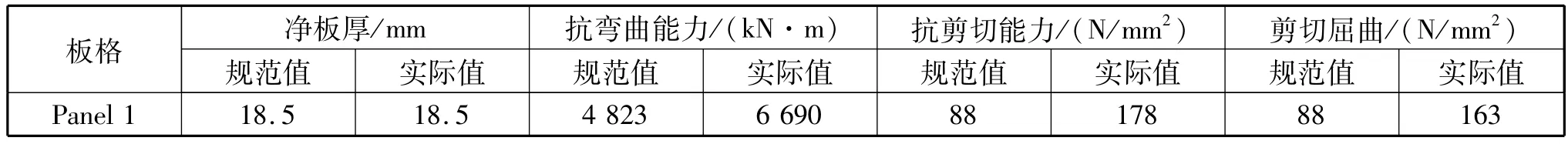

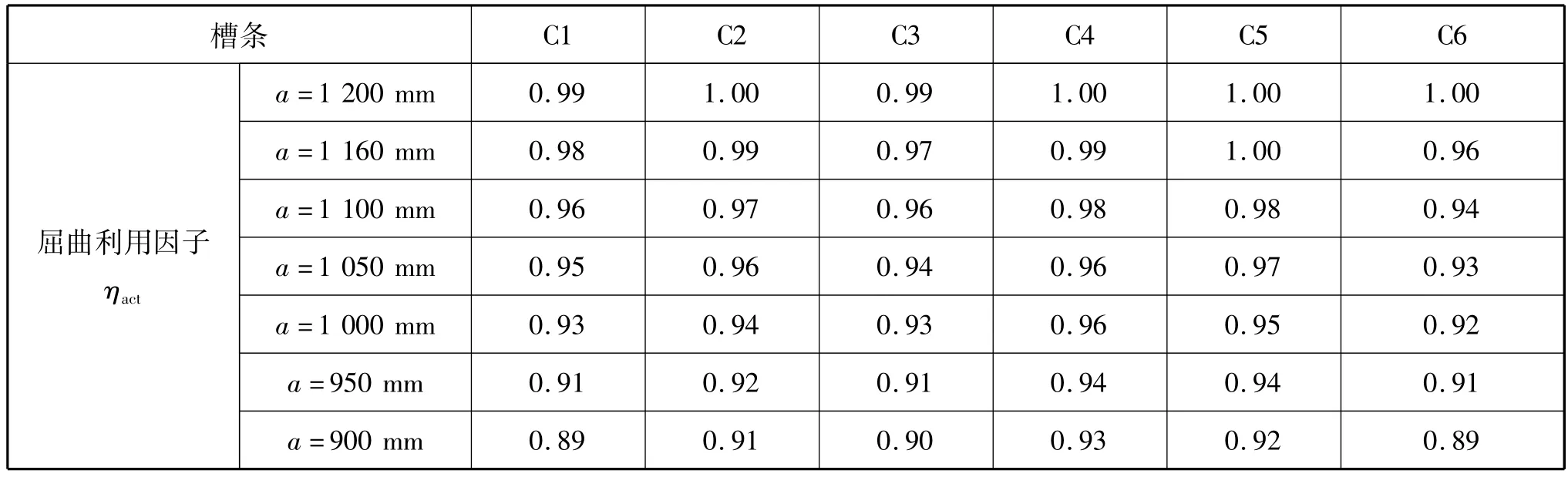

通过比较规范计算中板格的各项能力值可知:板格抗弯曲能力值富余较大,因此在满足强度衡准要求的基础上,可考虑适当减小槽深和槽型舱壁的围长,从而减轻结构重量。表2 为板格能力规范值与实际值对比。在直接计算结果中,槽条C1 ~C6 上端和中端板厚增加的原因是槽型舱壁面板的抗屈曲能力较差,因此可考虑适当减小面板尺寸,减小槽条板厚,提高结构整体的经济性。

表2 板格能力规范值与实际值对比

4.2 槽深优化

初始方案中d =1 200 mm,在a 和b 均保持不变的情况下,对槽深进行优化评估,初步决定d 为1 150 mm、1 100 mm、1 050 mm、1 000 mm等4 种方案。

首先对这4 种方案进行规范计算,以panel 1 为例,当a和b保持不变时,随着d的减小,c和载荷不变情况下规范要求的最小板厚也减小。

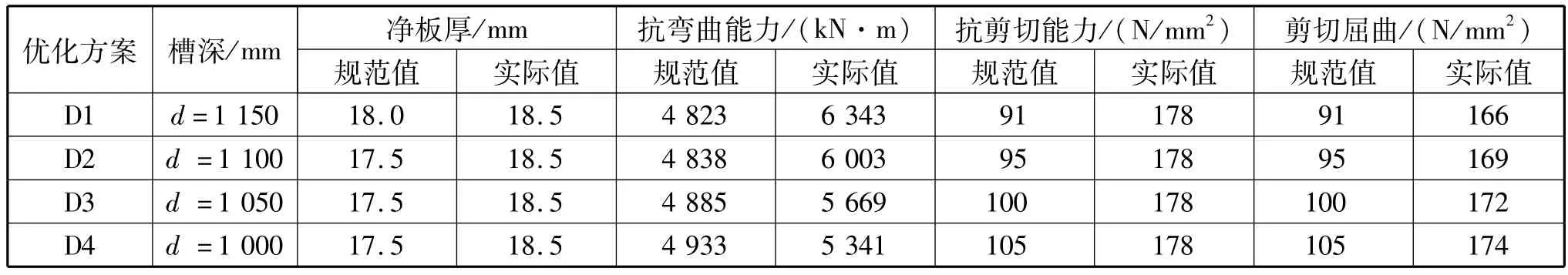

当d =1 050 mm或1 000 mm 时,经过计算可得c <a,此时板格最小板厚由a 值决定;当d =1 000 mm时,抗弯曲能力实际值接近规范要求值,此时槽深优化已接近极限,见表3。

表3 4 种优化方案的槽深优化规范计算值与实际值对比

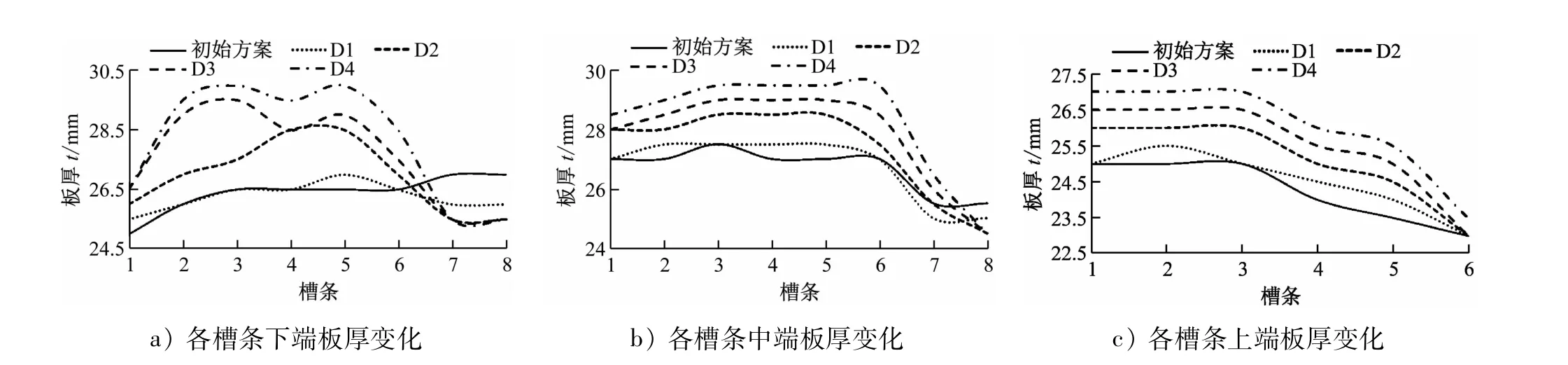

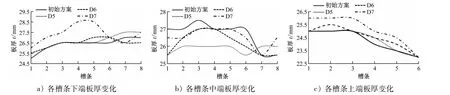

对上述4 种优化方案进行直接计算之后发现:槽条C7 下端与C8 中下端的优化结果均由规范计算结果决定,因此板厚小于初始方案;其他槽条在槽深逐渐减小过程中,因屈服和屈曲不满足衡准的要求而逐渐增加板厚,当d =1 100 mm、1 050 mm和1 000 mm时,槽条下端板厚变化较为明显,见图5。

图5 不同槽深优化方案的板厚计算结果

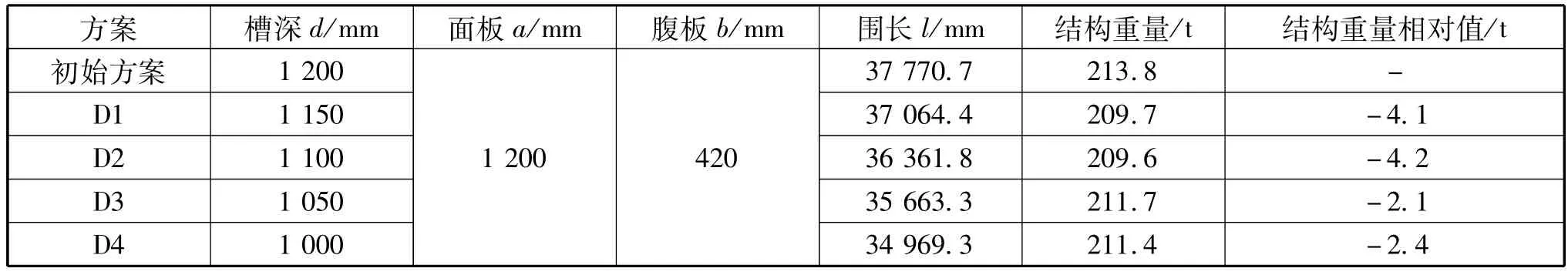

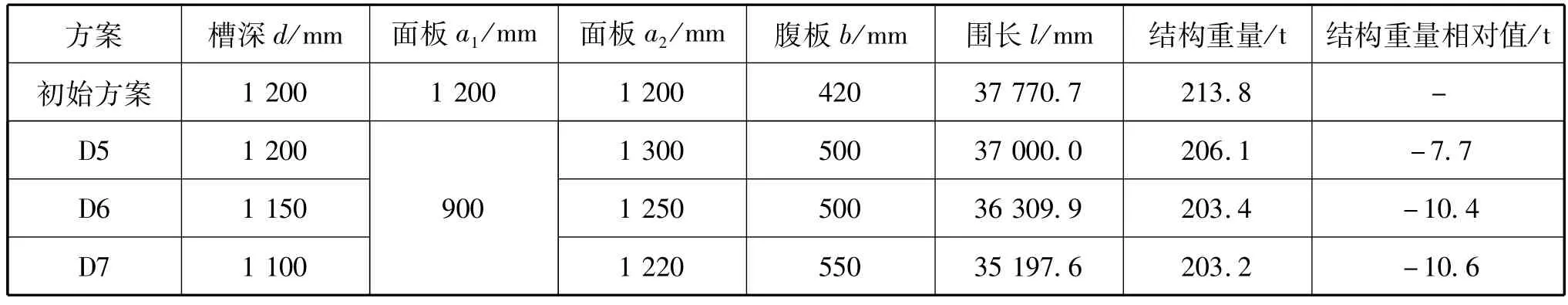

对几种方案的设计参数和结构重量进行对比,结果见表4。虽然优化方案中各槽条的板厚均大于初始方案,但减小槽深可减小槽型舱壁的围长,因此结构重量均有所下降。

表4 几种方案的设计参数和结构重置对比

从槽深取值为1 050 mm开始,结构重量的变化呈上升趋势,此时板厚增加量已大于围长减小量,因此槽深在1 100 ~1 200 mm范围内取值最适宜。

4.3 面板宽度优化

由上述直接计算结果可知,槽型舱壁主要承受屈曲的板格为面向重压载舱的面板,见图6。

图6 主要承受屈曲的面板

为探寻面板宽度发生变化对槽型舱壁屈曲结果的影响,首先仅以面板宽度a 为变量,槽深和各槽条的板厚保持不变,表5 为槽深d =1 200 mm时不同面板宽度下槽条C1 ~C6 的屈曲结果。由于槽条C7 和C8 的板厚基本上是由规范计算结果决定的,因此在表5 中未将两者作为评估对象。由表5 可知:在直接计算中可通过减小面板宽度a 提升槽型舱壁面板的抗屈曲能力。但是,由之前的优化分析可知,槽型舱壁的围长对整体结构重量有一定的影响,且只有面向重压载货舱的面板屈曲结果严重,由此设想在槽型舱壁前后采用非对称式面板宽度,用a1表示面向重压载货舱的面板宽度,用a2表示另一面。

表5 d =1 200 mm时不同面板宽度下槽条C1 ~C6 的屈曲结果

当槽深保持不变时,面向重压载货舱的面板宽度尽量取小值,此时需寻求合理的腹板宽度b。本文从规范计算软件中提取完整工况下各槽条承受的载荷,利用直接计算所得板厚,通过公式计算出各槽条能承受的最大腹板宽度b。综合各槽条计算结果可确定:当d =1 200 mm,a1=900 mm 时,b =500 mm,c =1 300 mm。当a2=1 300 mm时,通过规范计算软件进行二次验算,可知结果满足规范的要求。以上述槽深优化分析结果为基础,选取槽深为1 200 mm、1 150 mm和1 100 mm,根据上述思路可确定d为1 150 mm和1 100 mm时槽型舱壁的各项设计参数,得到3 种槽深不同且面板非对称的槽型舱壁结构形式。

图7 为3 种优化方案的板厚直接计算结果。从图7 中可看出:方案D5 中上端板厚与初始方案相同,槽条中端为主要承受面板屈曲的区域,减小面板宽度可有效改善屈曲结果,因此优化方案中槽条中端板厚相比初始方案均有所减小;在槽条上端与下端,优化方案的板厚计算结果与初始方案相比有所增加,其中以槽深取值为1 100 mm时的变化最为明显,此时表明减小槽深对面板屈曲结果的不利影响为主导因素。

图7 3种优化方案的板厚直接计算结果

将初始方案与优化方案的计算结果相对比,结果见表6。从表6 中可看出:优化方案中的围长和结构重量均小于初始方案,其中方案D7 中的槽型舱壁围长最短,结构重量最轻,与方案D6 接近。将方案D6 和方案D7 应用于相邻货舱中,其舱段有限元结果满足规范衡准的要求。

表6 初始方案与优化方案的计算结果对比

5 结 语

本文以重压载舱横向槽型舱壁为研究对象,通过优化研究发现,从槽深和面板宽度2 方面进行优化的方向是可行的。通过对多种优化方案进行对比分析可知,目前技术经济性最优的优化方案是槽深和面板宽度均有所改变,运用分析评估所得优化方案可有效提升面板的抗屈曲能力,减小槽型舱壁的结构重量,节省建造成本。

对于不同载重量的散货船而言,可根据实际的船型参数,在保证a1<a2的前提下,适当调整其他槽条参数,从而得到该船型下最优的横向槽型舱壁结构设计。