CM节点通用型测量装置研发

2023-07-14罗萍萍

罗萍萍,于 洋,魏 雷

(江南造船(集团)有限责任公司江南研究院,上海 201913)

0 引 言

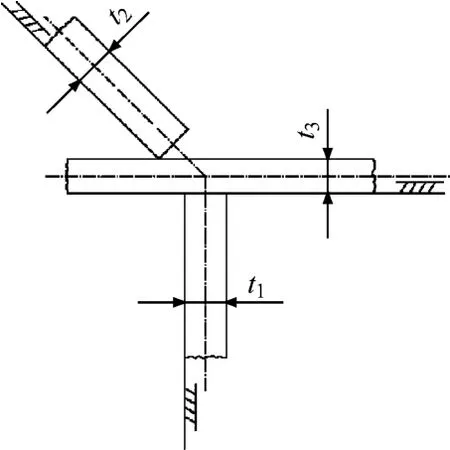

一直以来,船体结构关键区域的建造精度备受研究人员的重视,对关键船体结构建造监控技术进行研究具有重要意义[1]。按认可的工艺对关键节点进行施工,保证计算所得结构在船舶运营中得以实现[2],并对高应力区域等船体易损节点进行有效控制[3]。根据结构共同规范规定,结构设计评估(Structural Design Assessment,SDA)和疲劳设计评估(Fatigue Design Assessment,FDA)计算评定程序的分析结果和营运经验确定的高应力和易受疲劳破坏的区域称为“危险区域”“关键区域”或“关键位置”[4]。在船舶航行和装载期间,其危险区域结构会产生很大的应力。船体结构的危险区域通常出现在多板交汇处,为保证船舶航行和装载的安全性,危险区域的应力必须得到有效传递和释放。根据船级社规范的要求,在设计船体结构时,需保证多板交汇处的理论线或中心线对齐(即相交于1 点),通常情况下保证中心线对齐,见图1。在进行结构建造时,关键区域的结构节点必须得到严格有效的监控,该节点又称为CM(Construction Monitoring)节点[5]。

图1 中心线对齐示意图

多板交汇处的结构对位公差若得不到有效控制,在船舶营运过程中极易引发结构开裂等严重后果。因此,船级社规范规定CM节点结构对位公差必须得到严格有效的监控,以保证船舶安全运营。

1 CM节点结构对位的重要性

在某船试航过程中,在开展压载舱强度试验时发现下座墩与内底板交界处“飙水”,在返航时发现内底板有细小的裂痕。经过测量和分析发现引发该问题的主要原因是上下结构错位,产生了剪力,焊缝缺陷延伸到了内底板上,使其裂开。为解决该问题,对内底板进行了更换,对下座墩进行了重新装配,耗费了大量人力和物力。

因此,在对船体结构进行设计和制造过程中,必须对CM节点进行有效测量和控制。

2 CM节点结构对位公差测量装置的现状

CM节点一般无法直接通过目测保证其对位,目前各船厂普遍采用CM卡板进行辅助测量。同时,随着科技的发展,从理论上和精度上看,也可采用全站仪、三维激光扫描仪等仪器测量,但都存在一定的局限性。

2.1 专用卡板测量

专用卡板是根据被测量结构的尺寸和特点,按1∶1 的比例专门放样做成的样板,在结构端部可接触的位置,直接通过控制样板与结构之间的间隙控制结构的对位。在设计阶段,需先根据节点的结构模型对测量卡板逐个建模,随后采用6 mm铝合金板将其精加工成可实际使用的卡板。有的单位为降低精加工成本,也采用木质卡板。

同一块专用卡板既可用于进行焊前装配,又可用于进行同一位置的焊后完工检查。专用卡板需根据所要监控的节点定制化设计和制造,通用性较差,需求量较大,制作成本较高,现场存储、查找和使用不便。

2.2 全站仪测量

在建造船体结构时,大尺度构件的尺度值普遍采用全站仪测量。CM 节点作为船体结构的一部分,其结构对位公差也可采用全站仪测量。首先,采用全站仪测量出设定测站点的三维坐标值;其次,将测得的数据反馈到三维设计模型中;最后,通过计算得出结构的对位公差。然而,全站仪测量法需在开阔、无遮挡的空间应用,适用范围有限。另外,全站仪需至少2 人配合才能测出数据,单人难以操作。

2.3 三维激光扫描成像测量

三维激光扫描成像是一种产品设计技术再现过程,能快速地将实体结构重构成电子模型,并快速地分析出结构尺寸。同样的,通过三维激光扫描成像也能很方便地得出结构对位公差。

三维激光扫描成像测量速度较快,但三维激光扫描仪的购置成本较高,一次性投入较大。

针对传统CM节点测量卡板存在的通用性差,存储和运输困难,现场查找和使用不便等问题,结合船舶制造行业的特点,开展CM节点分析与归类、关键测量要素提取与控制和通用型测量装置研发等创新研究,研制一批CM节点对位公差通用型测量装置,用其测量CM节点的结构对位公差更符合实际生产现状。通过论证、试用和实际使用,最终将这些装置推向实际工程中应用,将“专用型卡板”升级为“通用型装置”,提高测量效率,降低测量成本,提升测量能力。

3 CM节点通用型测量装置研发

3.1 CM节点分析与归类研究

本文通过对某型船典型横剖面图上的1 770 个CM 节点进行分析,按区域、阶段和类型将CM 节点分为16 类节点。有些结构看似相同,实则不同,因板厚和角度存在差异,采用传统方法测量时,需针对不同的结构采用不同的卡板。通过该分类,寻找不同类型CM节点的相似特征,根据结构相似性对CM节点进行重新归类,以便寻找相似的测量手段和表达方式。根据结构相似和测量方法相似2 个原则,将CM节点分为有自由边十字接头结构、无自由边十字接头结构和斜相交有自由边十字接头结构等3 类,见图2。其中t1、t2和t3分别为3 块板的板厚;θ1和θ2为上下两个夹角。

图2 3种接头结构示意图

3.2 通用型测量装置研发

3.2.1 检测方法研究

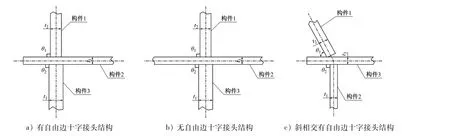

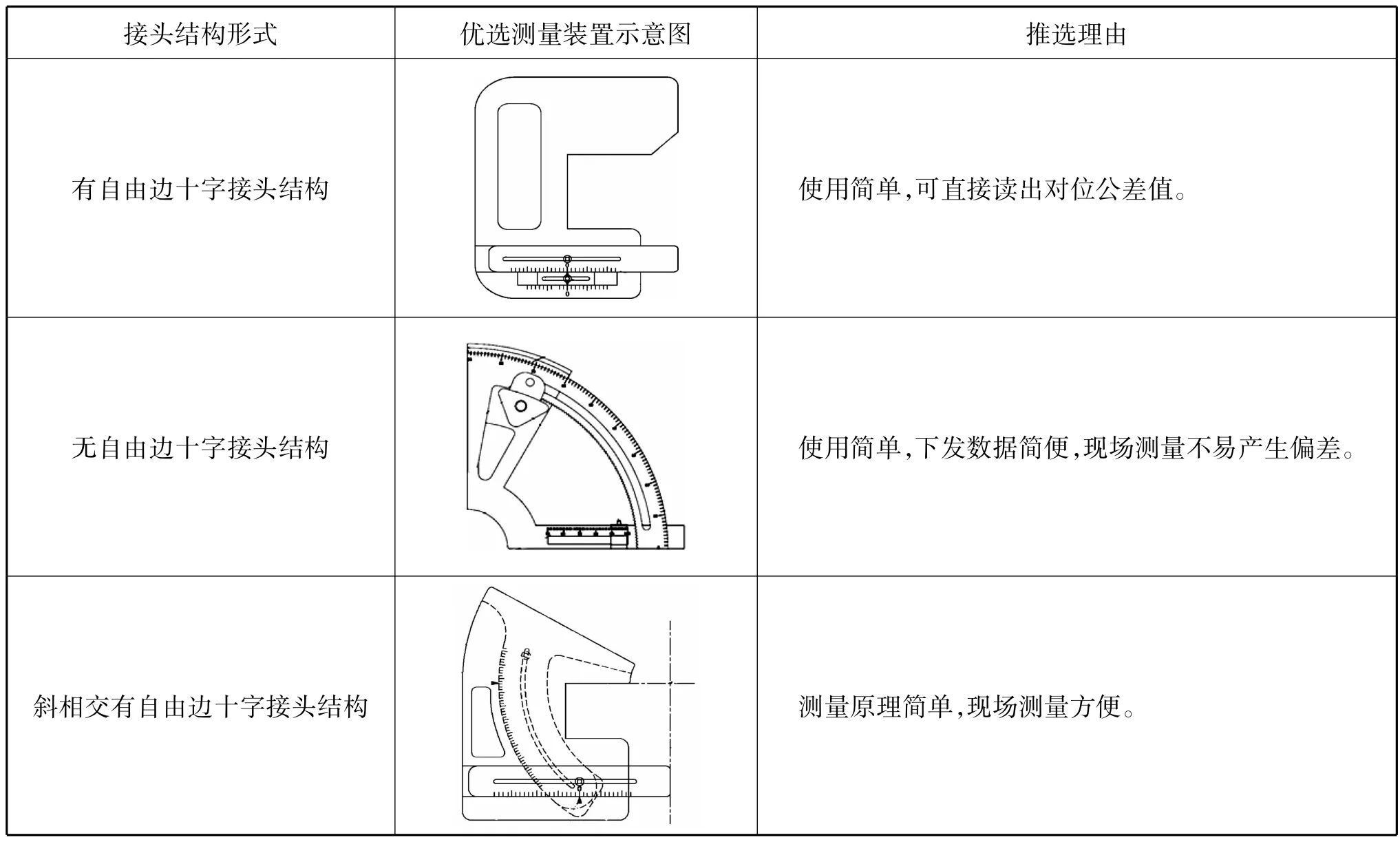

首先,明确每类结构的对位公差定义、公差范围和采用的测量方法。图3 为3 种接头结构的测量方法示意图,分别得出各自的对位公差a。

图3 3种接头结构的测量方法示意图

3 类接头结构的对位公差需同时满足

3 种接头结构的测量方法如下。

1)对于有自由边十字接头结构,有

2)对于无自由边十字接头结构,有

3)对于斜相交有自由边十字接头结构,有

3.2.2 主要控制要素分析

对测量控制要素进行提取,每种结构可用3 块板的板厚t1、t2和t3,上下2 个夹角θ1和θ2,以及有无自由边等6 个要素表示。在提取要素时,去掉一些为定值或不影响测量的要素,剩下的即为研发装置时所要控制的要素。表1 为提取的控制要素,其中“√”表示该项为影响因素;“/”表示该项不是影响因素。

表1 提取的控制要素

3.2.3 通用型测量装置研发

基于表1 所示控制要素,对通用型测量装置进行研发。

3.2.3.1 斜相交十字接头结构测量装置研发

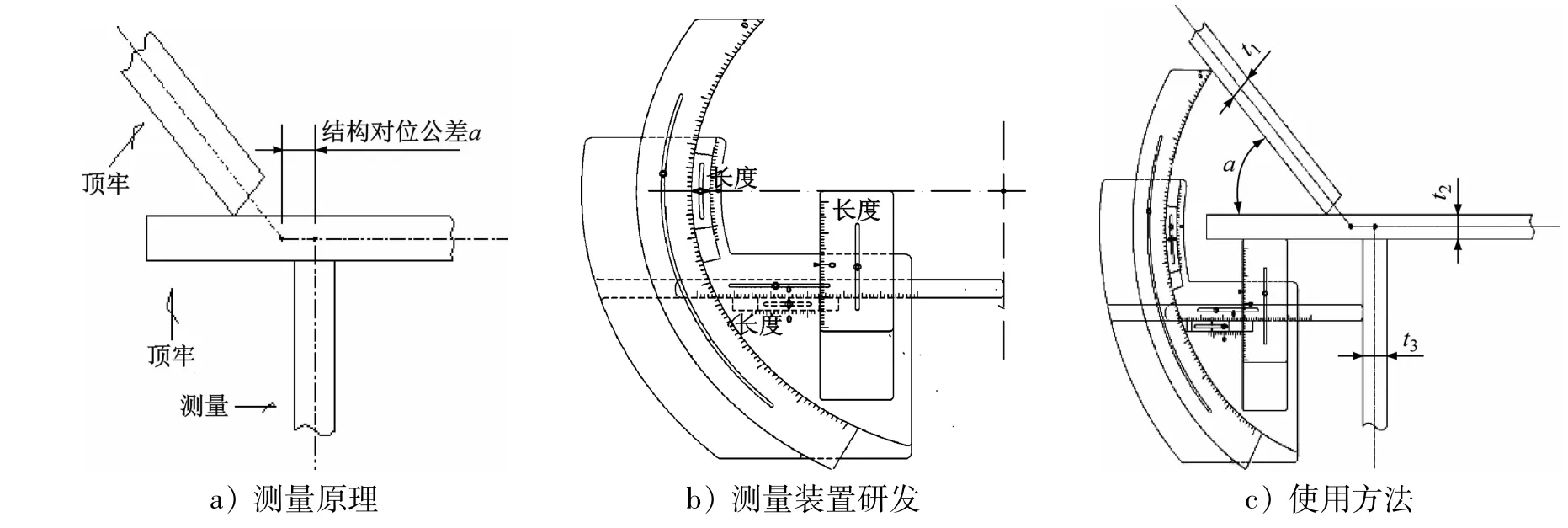

该类型测量装置的研发思路如下:

1)利用有自由边的特点,在左侧测量,采用三点定位。

2)通过垂向定位尺消除水平板厚的影响并进行垂向支撑定位;通过角度尺消除上夹角的影响并进行水平向定位;通过斜向定位尺消除斜板厚度的影响;通过水平定位尺消除垂直板厚的影响。

此外,通过装置本身的结构调节消除板厚和夹角的影响。通过测量尺直接读出对位公差值。由此,成功研发出第一套通用型测量装置,见图4。

图4 通用型测量装置研发示意图

针对斜相交有自由边十字接头结构,研发出3 套通用装置。

3.2.3.2 有自由边十字接头结构测量装置研发

针对有自由边十字接头结构,主要考虑下、上板板厚t1和t2的影响,研发出1 套通用装置。

3.2.3.3 无自由边十字接头结构测量装置研发

针对无自由边十字接头结构,只能在上侧或下侧测量,主要考虑上板t2和水平板t3的影响,研发出2 套通用装置。

按上述研发思路,完成所有通用型测量装置的研发,见图5。

图5 3种接头结构的通用型测量装置示意图

4 通用型测量装置实用性评估与巩固

通过装置本身的结构调节消除板厚和夹角等变量的影响,并进一步结合现场使用的便利性等因素进行实用性评估和优选,择优推选出3 套装置(见表2),保证每种节点都有与之对应的测量装置,装置编号与图6一致。对装置结构的尺寸进行详细设计,保证具备装置实际制造生产的条件。研究成果适用于所有在建船型,满足CM节点的测量需求,推广应用的前景广阔。

表2 优选出的3 套通用型测量装置

4.1 实用性评估

1)针对有自由边十字接头结构,研发出一套测量装置。该装置使用简单,可直接读出对位公差值,使用效果很好。为规范操作,制定该装置的使用方法。

2)针对无自由边十字接头结构,研发出2 套测量装置。由于该装置使用简单,下发数据简便,现场测量不易产生偏差,将其作为优选装置。为规范操作,也制定该装置的使用方法。

3)针对斜相交有自由边十字接头结构,研发出3 套测量装置。由于该装置的测量原理简单,现场测量方便,将其作为最优装置。为规范操作,同样制定该装置的使用方法。

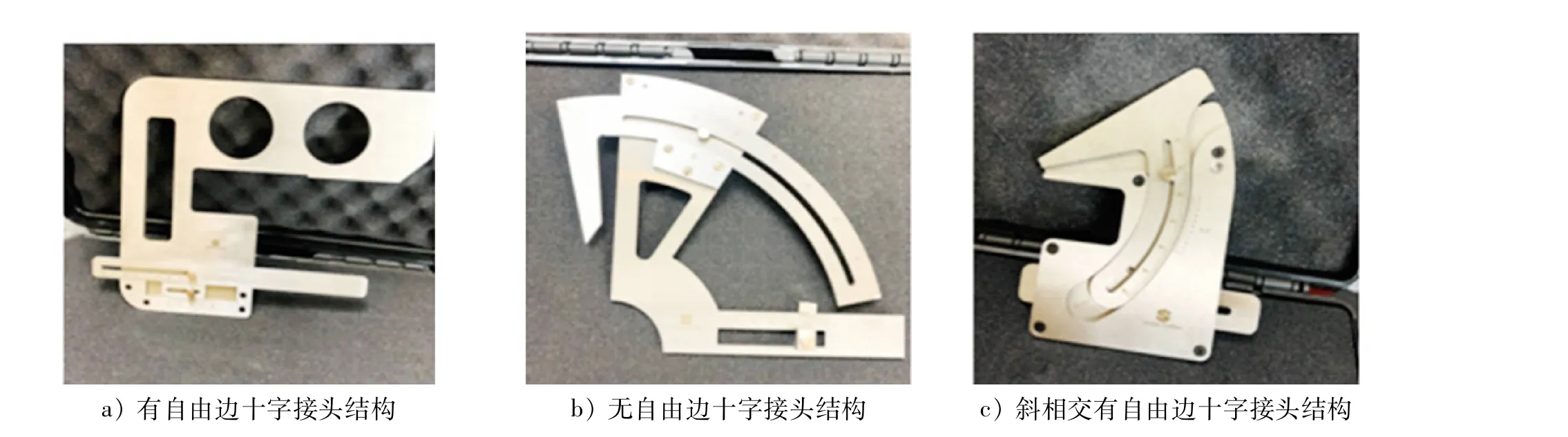

通过联系生产厂家结合图纸进行沟通,最终完成3 套最优测量装置的制造,见图6。这些装置已在现场应用,测量的数据准确有效,得到了有关部门的一致认可,达到了现场试用的成熟度要求。

图6 3种接头结构的通用测量装置实物

4.2 标准化与社会效益

4.2.1 标准化

为规范从设计到使用的整个测量流程,编制《CM 节点测量流程》作业指导书,包含CM 节点的形式、类型、测量原理和测量过程中的注意事项等。

为指导现场实际操作和提升现场测量流程的规范性,编制《通用装置使用方法》作业指导书,详细说明每个测量装置的结构组成、材质、刻度范围、精度、附图说明和具体的实施方式,确保测量效率得到稳步提升。

4.2.2 社会效益

本文所述通用型测量装置适用于所有船型的CM节点测量,能完全取代传统的专用卡板,其受益群体包括船舶制造企业、船东和船级社。

通用型测量装置的推广应用将促使CM节点测量技术发生重大变革,顺应“三化造船”的趋势。

5 结 语

本文基于船厂对CM节点测量的实际需求和面临的痛点问题,从设计源头出发,创新性地提出了CM节点结构对位公差通用型测量装置的概念,通过测量装置研发到实物制造,实现了从设计到制造的落地,最终达到了现场试用的成熟度要求。

通用性测量装置研发是一个“从无到有”,“从有到好”的过程,完全根据建造产品的实际特点自主研发、设计,提升了船厂在CM节点测量和控制方面的水平和能力,将“专用型卡板”升级为“通用型装置”,助力了整个船舶行业的高质量发展。