CJ46型钻井平台升降装置安装流程优化

2023-07-14张丽杰谈德才

查 微,鲁 孝,张丽杰,谈德才

(湖北海洋工程装备研究院有限公司,湖北武汉 430063)

0 引 言

CJ46 型自升式钻井平台主要用于进行海上钻井作业,其结构主要由三角形状的主平台、X-Y 型悬臂梁、钻井系统和3 条开放桁架式桩腿组成,空船重量约为10 625 t,可在15.0 ~114.3 m水深条件下开展钻井作业。该平台的最大钻井深度达9 144 m,生活楼满足140 人的居住需求。平台具有活动桩腿,其主船体能沿支撑于海底的桩腿升至海面以上的预定高度处。升降系统作为该平台的关键部分,是连接平台与桩腿的纽带,其制造和安装精度直接影响着平台的安全性、使用性和经济性[1-4]。CJ46 型钻井平台的桩腿井总组及升降装置的安装过程涉及27 个分段的装配、建造、机加工和对线总组,以及桩腿的定位插入焊接和54 套升降装置的对线安装,精度要求高,作业阶段多,各阶段受外部因素的影响和实际情况的限制,工作量大,作业周期长。

为解决传统的CJ46 型钻井平台升降装置安装作业周期和占用坞期较长的问题,本文对该安装流程进行优化,并对其进行风险分析,在此基础上提出精度分解方案和降阻方案,为后续类似平台的建造提供参考。

1 升降系统结构介绍

CJ46 自升式钻井平台带有3 条开放桁架式桩腿,每条桩腿由3 根安装于弦管与弦管之间的撑杆结构组成,桩腿下端与桩靴连接形成平台的主要支撑结构,桩腿上端同升降齿轮啮合,通过升降系统电机带动齿轮旋转,实现平台的升降。平台的重量全部通过桩腿井传递给升降系统,随后通过桩腿啮合,最终通过桩腿和桩靴传递至海底。升降系统结构(即桩腿井)由3 部分组成,其中:

1)上部结构安装升降装置,每根弦管通过齿条与6 套升降齿轮啮合,即1 根弦管对应的升降系统结构上需安装6 套升降单元,整个平台需安装54 套升降单元。

2)中部结构安装锁紧装置,用于在平台升降到预定高度之后,通过锁紧装置将其固定在该高度处。上部结构和中部结构通过结构钢管与主船体焊接,定位固定。

3)下部结构与船体直接焊接,通过耐磨板,起到对桩腿进行导向和限位的作用。

上、中、下等3 层结构上下对接,组成升降结构,每3 个升降结构组成1 个桩腿井,每1 个桩腿井对应1条桩腿,整个平台共有3 个桩腿井。

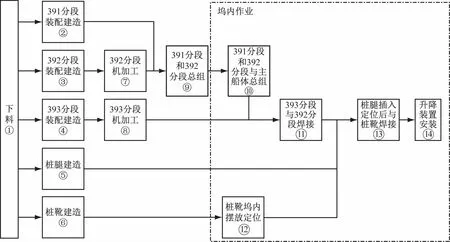

2 升降装置制造安装流程及优化

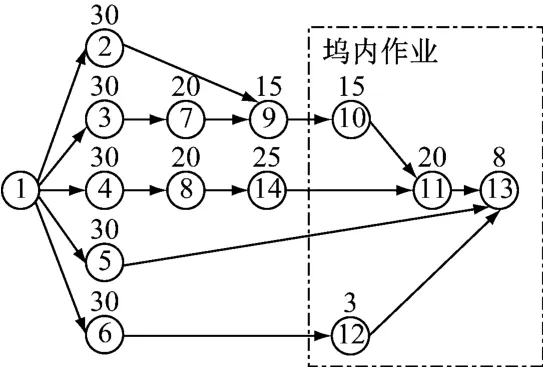

目前主流的升降装置制造安装方法是将升降装置的上、中、下等3 个结构划分为3 个分段,本文将这3个分段分别命名为393 分段(升降装置分段)、392 分段(锁紧装置分段)和391 分段(船体导向分段),制造安装流程见图1。整个过程涉及391 分段、392 分段和393 分段各9 个,共27 个分段的装配、建造、机加工和对线总组,以及桩腿的定位插入焊接和54 套升降装置的对线安装,是平台建造的一条关键路径。[5-7]

图1 传统升降装置制造安装流程

采用单代号网络图对上述过程[8-10]进行分析,首先对上述过程进行编号,如图1 所示。以武昌船舶重工集团有限公司建造的CJ46 型自升式钻井平台为例,各过程的耗时:②为30 d;③为30 d;④为30 d;⑤为30 d;⑥为30 d;⑦为20 d;⑧为20 d;⑨为20 d;⑩为20 d;⑪为20 d;⑫为3 d;⑬为8 d;⑭为40 d。传统升降装置安装单代号网络图见图2,其中:关键路径为①→③→⑦→⑨→⑩→⑪→⑬→⑭,共耗时148 d;坞内作业关键路径为⑩→⑪→⑬→⑭,共耗时83 d。这种流程的优点是桩腿插入定位之后与桩靴的焊接没有升降装置限制,可由吊机和工装调整其插入姿态及下落位置,阻力较小,定位精准。另外,这种流程比较成熟,风险较小,每个阶段都有成熟的精度控制指标;缺点是串行作业较多,周期较长,特别是升降装置安装,总共有54套升降装置,均需在坞内通过吊机侧向插入393 分段机加工出来的轴承孔中(轴还需在过冷之后插入),工作量较大,占用坞期较长。

图2 传统升降装置安装单代号网络图

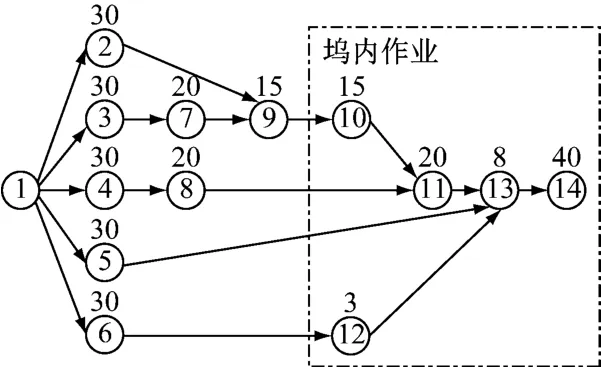

由此,对升降装置制造安装流程进行优化。首先对关键路径进行分析和优化,针对串行作业较多的问题,通过分析安装流程,考虑将升降系统安装提前到在内场阶段完成,使串行作业变为并行作业,优化的升降装置安装单代号网络图见图3。此时:关键路径为①→④→⑧→⑭→⑪→⑬,共耗时118 d;坞内作业关键路径为⑩→⑪→⑬,共耗时43 d。经过初步优化之后,总制造时间缩短了30 d,占用坞期缩短了40 d。

图3 优化的升降装置安装单代号网络图

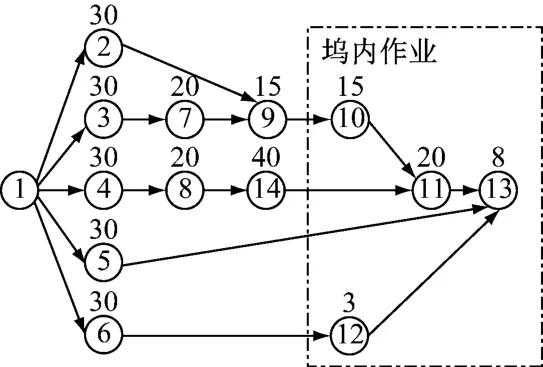

随后对各作业阶段进行优化,在将升降装置安装提前到在内场阶段完成之后,由于升降装置安装由在坞内通过吊机侧向插入393 分段变成了在内场使用行车垂直落入393 分段,无高空作业,安装难度大大降低,场地和吊车资源充足,故其消耗的工时缩短为25 d。进一步优化的升降装置安装单代号网络图见图4。此时:关键路径变为①→③→⑦→⑨→⑩→⑪→⑬,消耗总工时为108 d;坞内作业关键路径为⑩→⑪→⑬,共耗时43 d。进一步优化之后总制造时间缩短了10 d。

图4 进一步优化的升降装置安装单代号网络图

对优化前后的升降装置安装方案进行对比,结果见表1。由表1 可知,优化方案能大大缩短升降装置安装周期,同时将升降装置安装由在坞内高空作业和侧向插入安装改为在内场卧式垂直落入安装,安装的难度大大降低,但也存在桩腿插入动作精度控制要求较高和整个升降装置的制造精度需重新分配的问题。

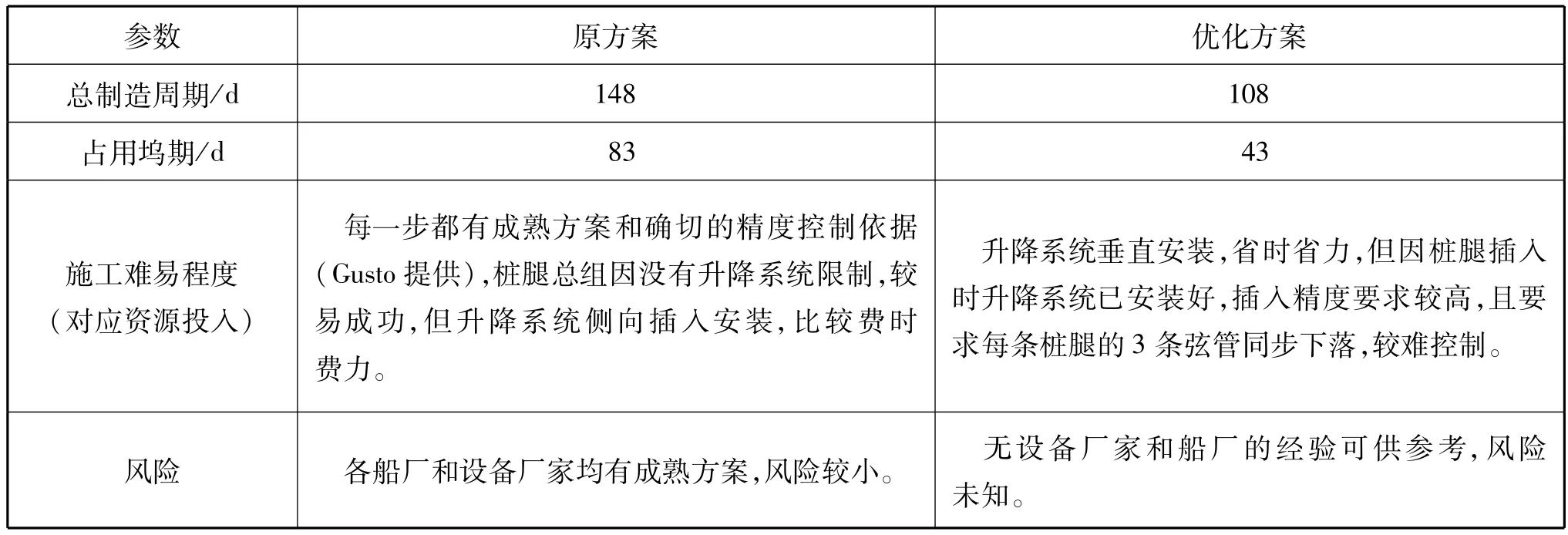

表1 优化前后的升降装置安装方案对比

3 优化后安装流程中的风险分析与解决

为保证新的作业流程能顺利实施,需提前对可能出现的风险进行分析,并找出解决方案。通过分析新流程与原流程的不同点,得到新流程中的风险点如下。

3.1 总组精度重新分解

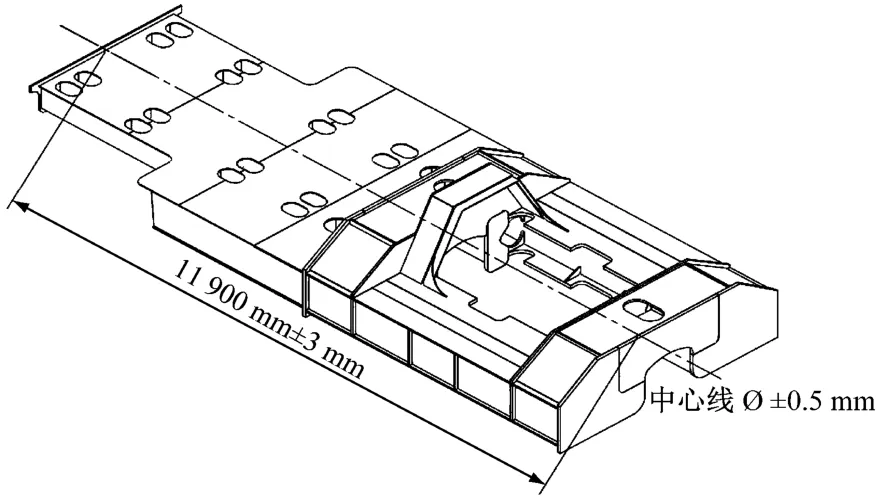

由于作业流程是先安装升降装置,后插入桩腿,故需重新对总组精度进行分解和分配,以避免插入桩腿时因平行度和同心度存在偏差而导致摩擦力过大,桩腿无法插入。通过分析并结合升降装置的精度指标,确定保持392 分段的机加工要求不变,对391 分段和392 分段预总组及与船体结构合拢的精度要求进行重新定义,具体如下。在391分段和392 分段预总组过程中,调整这2 个分段的水平度、直线度和预总组的整体长度。水平度须在±2 mm以内;直线度以392 分段的中心线为标准,调整391 分段的中心线,拟合出预总组中心线,中心线精度偏差控制在±0.5 mm以内。满足要求之后,测量预总组段的整体长度(以理论线为基准),控制其在11 900 mm±3 mm以内。图5 为391 分段和392 分段总组精度控制示意图。

图5 391分段和392分段总组精度控制示意图

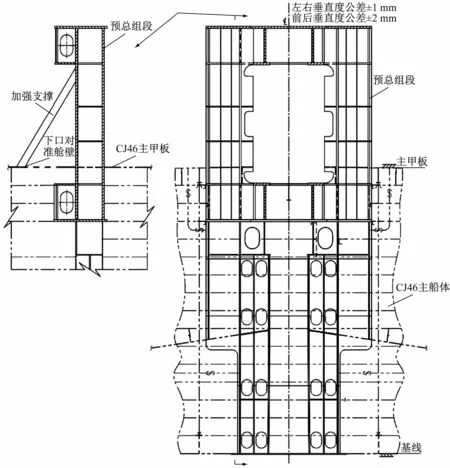

在391 分段和392 分段预总组段与主船体合拢过程中,以标记出的齿条中心线作为参照线对预总组段和主船体进行定位。每个桩腿井区域不允许3 个预总组段同时定位,必须待1 个预总组段焊接并报检完毕之后,再定位另一个预总组段。对于每个桩腿井区域内的第一个预总组段,中心线焊前报检与主船体标记的齿条中心线偏差不可超过2 mm。焊后预总组段左右垂直度公差为±1 mm,前后垂直度公差为±2 mm(考虑到391分段和392 分段预总组时会产生建造公差,在检验时以392 分段测量值为准)。以地样十字中心线作为参照,结合预总组段十字中心线检验定位角度,确定平行度公差为±2 mm。预总组段定位高度公差为±3 mm。

对于每个桩腿井区域内的第二个预总组段,根据第一个焊后检验报告的中心线实际位置,给出第二个中心线的相对位置,由此进行定位。第三个预总组段参考前2 个预总组段中心线的实际位置进行调节定位。调节之后,桩腿井区域内的3 个预总组段上下两端,齿条中心线平面间距公差必须在10 m ±10 mm以内,且须满足任意两点的平面间距公差小于等于6 mm。图6 为升降箱总组精度控制示意图。

图6 升降箱总组精度控制示意图1

393分段与主船体合拢的精度控制和公差范围与预总组段合拢相同。

3.2 桩腿插入受力分析

为保证施工进度,减少对结构和设备的损坏,需对桩腿插入的受力变化进行分析,并提出应对方案规避风险。在桩腿插入过程中,桩腿受到自身重力、桩腿齿条与升降装置齿条之间的摩擦力、升降装置内部的静摩擦力和桩腿齿条与391 分段所装耐磨板之间的摩擦力的作用。若这几个力的合力方向是向下的,则桩腿能顺利插入;若这几个力的合力方向是向上的,则桩腿通过自身重力克服各种阻力实现插入。

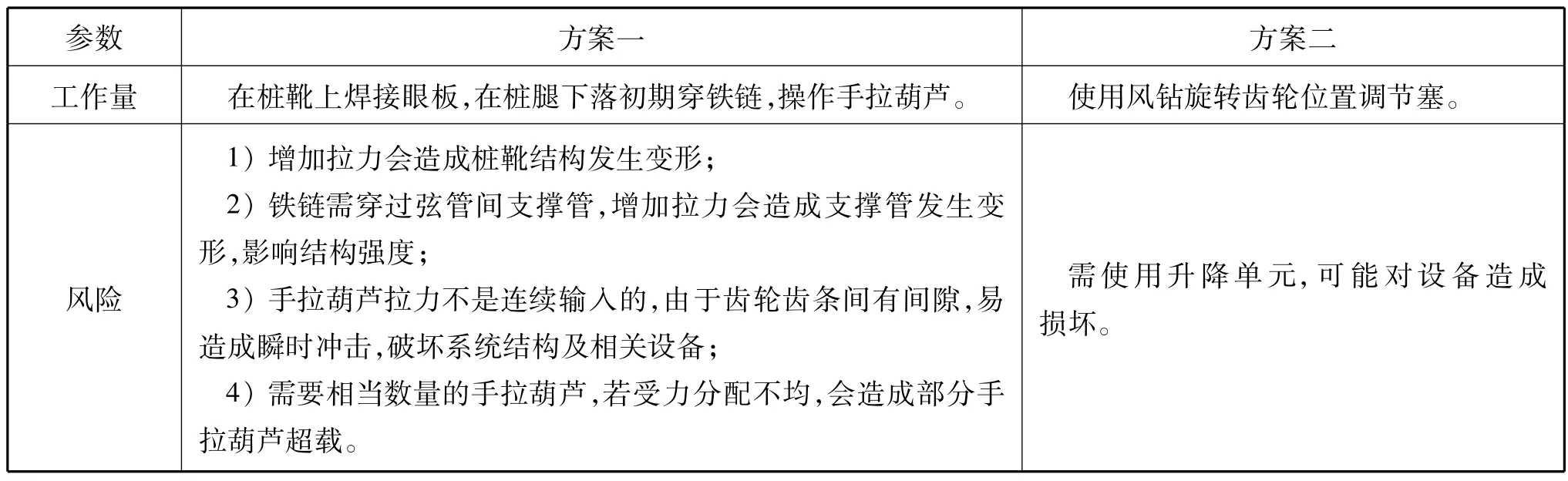

经试验,结合升降系统厂家反馈的数据,得到单个桩腿接触的18 套升降系统的摩擦力为2.1 ×106N(为厂家根据以往的数据推算出的最大值),启动力为5.0 ×105N(在3 s内桩腿插入速度达到0.15 m/min),桩腿自重为1.15 ×10-6N,由此计算得出系统合力为1.45 ×106N,方向向上,即桩腿不能依靠自身重力通过升降系统。考虑桩腿是依次通过3 层升降系统的,启动力可取原启动力的1/3,即约1.70 ×105N,此时系统的合力为1.12 ×106N,方向向上。为保证桩腿能顺利插入,可对桩腿增加一个向下的力,或减小其受到的各种阻力。考虑到升降系统内部拆开的风险,优先考虑对桩腿增加一个向下的力,并要求3 条弦管受到的力能够分开控制,以便调整姿态,保证齿条中心线与桩腿井总组之后标记的齿条中心线重合。针对增加一个向下的力和减小桩腿受到的阻力这2 个方向,初步拟定2 种方案。方案一是在桩靴上焊接眼板,通过手拉葫芦和铁链对桩腿施加向下的拉力;方案二是利用升降系统自带的齿轮箱上电机侧的齿轮位置调节塞,使用风钻输入高转速、低扭矩的力,经过齿轮箱内部的行星齿轮输出低转速、高扭矩的力,克服系统受到的摩擦力。2 种升降装置安装方案的工作量和风险对比见表2。

表2 2 种升降装置安装方案的工作量和风险对比

4 结 语

本文基于单代号网络图对升降装置的制造和安装过程进行了分析,提出了优化方案,并对优化方案的风险点进行了分析,制订了合理的规避风险的方案,主要得到以下结论:

1)通过将升降装置安装时间提前(在393 分段机加工之后,总组之前,在内场安装),可使整个平台升降装置制造周期缩短40 d,占用坞期缩短40 d;

2)通过将升降装置安装由在坞内高空侧向插入安装改为在内场卧式垂直落入安装,使得安装难度大大降低。