海上风机基础结构的研究现状与发展前景

2023-07-14何海华张兆德

张 济,何海华,张兆德

(1.浙江扬帆通用机械制造有限公司,浙江舟山 316100;2.浙江海洋大学船舶与海运学院,浙江舟山 316022;3.浙江省近海海洋工程技术重点实验室,浙江舟山 316022)

0 引 言

近年来,随着化石燃料能源逐渐紧缺和双碳目标的提出,全球海上风力发电产业得到了迅速发展。海上风电场有很多优点,例如海上的风力资源优于陆地、海上风电场不占用土地资源和噪声影响较小等。但是,海上风电场也有明显的缺点,例如:受风、浪、流和地基等不确定因素的影响,海上风机存在很大的安全风险;海上施工成本较高,海上腐蚀严重,维护不便等。[1-2]近年来,我国的海上风电场得到了快速发展,在世界范围内具有很强的影响力,但在技术设计、施工设备和人员素质等方面相对滞后,导致海上风机存在很大的安全风险,有时甚至会发生事故,造成人员和财产损失[3]。

海上风机通常将风力机安装在基础结构上,基础结构有多种形式,可初步分为固定式和漂浮式2 种[4-6]。2017 年苏格兰Hywind 建造的由5 台Spar浮式风力涡轮机组成的风电场投入运行,展示了未来商用浮式风力发电场的可行性。我国沿岸的水深较浅,目前采用的海上风机绝大部分都采用固定式基础结构,漂浮式基础还处在试验阶段[7]。本文列举并分析各种风电基础的结构形式,展示其特征,分析其优缺点和应用特点等。在此基础上,分析风机基础的最新研究热点和未来发展趋势,为风机基础设计提供参考。

1 风机基础结构形式

基础结构是海上风电工程的关键组成部分,对工程的安全性和建造成本有重要影响。因此,在建设海上风电场时,会优先选择成本较低、施工方便且安全可靠的基础结构。风电基础结构主要有以下2 种:

1)固定式基础,包括单桩式、多桩承台式、导管架式、负压桶式和混凝土重力式等类型,多应用于水深小于50 m的浅海区域;

2)漂浮式基础,又分为半潜式、张力腿式和单柱式等类型。

随着海上风机朝着更深水域和更大容量的方向发展,各种新型基础结构的应用越来越广泛[8]。

1.1 固定式基础

1.1.1 单桩式基础

单桩式基础由直径为3.5 ~6.0 m、长度为30 ~40 m的钢管桩组成,是近海风电场中使用最广泛的风机基础类型,具有结构简单和成本低的优点[9]。单桩式基础结构是一种高耸结构,需要较强的抗倾覆能力。随着水深和风力机容量的增加,以及单桩式基础的直径和入泥深度的增加,海上打桩的难度和施工风险会明显增加。目前单桩式基础已成功应用于国内外很多大型海上风电场中。图1a为英国London Array海上风电场的单桩式基础。单桩式基础的施工过程主要分为陆上预制、码头装载、海上运输、海上组装和安装等4 个阶段。单桩式基础不仅要承受上部结构的重力,而且要抵抗来自风、浪和流的横向动力载荷。单桩式基础在使用期间面临的风险主要有海流冲刷、结构腐蚀疲劳和船舶碰撞等。在各种载荷的叠加作用下,单桩式基础较易发生故障,从而引发意外事故,产生严重的经济损失。

图1 各种海上风机基础结构形式

1.1.2 桩基-承台式基础

桩基-承台式基础由3 个或更多锚定在海床上的钢管桩和上部承台组成。上部承台分为钢承台和混凝土承台2 种[10]。桩基-钢承台式基础的下部为桩基础,上部为钢结构承台,其优点是受波浪力的作用较小,缺点是对地质的承载力和打桩精度的要求很高。图1b 为德国BARD Offshore 海上风电场的桩基-钢承台式基础。桩基-混凝土承台式基础为我国自主研发的下部结构及基础型式,适用于软土地基,见图1c。该基础由多根桩柱和位于飞溅区以上的混凝土承台组成,其中承台分为常规桩基承台和高桩承台2 种。该基础的优点是基础结构刚度大,结构稳定,防撞性能好,施工工艺成熟;缺点是施工周期较长,不适用于水深较深的海域。与单桩式基础相比,多桩承台式基础有更强的抗倾覆能力,更好的刚度和稳定性。但是,多桩承台式基础的成本较高,其安装过程比单桩式基础复杂,且海上运输过程具有挑战性。目前多桩承台式基础主要安装在德国特里亚内尔风电场和阿尔法文图斯风电场等[11]。

多桩承台式基础在使用过程中可能会发生累积变形、波浪爬升、冲刷和疲劳失效,并与船舶碰撞。在循环载荷的作用下,多桩承台式基础的土壤刚度可能会下降,引发累积变形,从而影响基础结构的承载力和安全性。同时,复杂海洋环境下的波浪爬升可能会损坏多桩承台式基础[12]。

1.1.3 导管架式基础

导管架式基础是一种钢制空间桁架结构,其载荷由安装在海床上的桩承担。导管架式基础具有很好的强度、刚度和结构稳定性,能很好地提高承载力和抗倾覆性。然而,导管架式基础的制作比较复杂,施工成本较高,适合在水深较深和海洋环境较恶劣的海域使用[13]。图1d为德国Alpha Ventus海上风电场的导管架式基础。导管架式基础的施工过程主要分为陆上制造、码头装载、海上运移、定位安装和灌浆施工等5 个阶段。导管架式基础是在陆地上制造的,受海况的影响较小,风险较小。由于海况复杂,基础的海上运输和海上安装存在很大风险。在使用导管架式基础过程中,在动态循环载荷的长期作用下,导管架式基础易发生疲劳失效,焊脚、接头交叉等薄弱部位会出现裂缝并膨胀,接头的承载力下降,甚至发生断裂;同时,在使用导管架式基础过程中,存在导管架式基础与船舶碰撞的风险。[14]

1.1.4 重力式基础

重力式基础是海上风电场最早使用的基础形式,一般采用钢筋混凝土制成,适合在浅层覆盖层和岩石地质条件下使用。重力式基础靠自重抵抗风电机组载荷和各种环境载荷的作用,一般采用预制钢筋混凝土沉箱结构,内部填充有砂、碎石、矿渣或混凝土等压舱材料。重力式基础通过自重保持稳定性,其优点是安装方便。然而,重力式基础的重量和体积较大,其尺寸和成本随水深的增加呈指数级增长。重力式基础主要应用于北欧国家的海上风电场中,如丹麦的温德比风电场、德国的百年灵风电场和瑞典的利尔格伦风电场[15],如图1e所示。重力式基础的施工过程主要分为海床准备、陆上制造、码头装载、海上运移和海上组装等5 个阶段,在施工期间面临的风险包括海底不均匀、漂浮稳定性差和在下沉过程中倾覆等[16]。

1.1.5 负压桶式基础

负压桶式基础是一种顶部闭合、底部开敞的倒置桶形结构,主要通过负压渗透原理保证基础的稳定性,如图1f所示。负压桶式基础具有安装方便、无噪声污染、抗倾覆能力强、成本低和可回收性好等优点。2002年和2005 年分别在丹麦的弗雷德里克沙文风电场和德国的威廉姆沙文风电场安装了由负压桶式基础支持的海上风机;2009 年在丹麦Horns Rev2 风电场安装了负压桶式基础;2014 年在英国北海安装了2 个负压桶式基础。[17]近年来,我国先后在江苏响水、江苏南通如东、福建莆田平海湾和珠海桂山等多个海上风电场应用了负压桶式基础。该基础的施工过程主要分类陆上制造、海上运输就位和整体安装等3 个阶段。负压桶式基础在使用期间会承受风、浪和流等循环载荷的作用,在几何突变或焊接区会产生高循环应力,全钢负压桶式基础还会存在较大的疲劳风险。另外,在波浪和海流的作用下,负压桶式基础周围会发生冲刷[18]。

1.1.6 其他固定式基础

除了上述基础以外,固定式基础还包括以下几种形式。

1)多脚架桩式基础可根据桩数的不同分为三脚基础和四脚基础等。以三脚基础为例,3 根桩通过1 个三角形钢架与中心立柱连接,风电塔架连接到立柱上方,从而形成一个结构整体。该基础可在陆上预制,在水下灌浆,一般适用于水深在40 m以下的海域。该基础的优点是结构刚度相对较大,整体稳定性较好;缺点是需进行水下焊接等操作。图1g为德国Borkum West 2 海上风电场的多脚架桩式基础。

2)导管架-重力式基础分为2 种:一种是下部为重力式基础,上部为导管架结构,导管架下部的桩腿与重力式基础连接,一般通过灌浆连接,如图1h所示;另一种是下部为导管架式基础,上部为重力式结构[19]。

3)导管架-负压桶式基础的底部采用负压桶形式承载,上部采用导管架结构作为风机基础[20],通常采用三桩式或四桩式。与导管架式基础相比,该基础用负压桶代替钢质摩擦桩,从而节省成本;与单纯的负压桶式基础相比,该基础具有更大的结构刚度和更好的抗疲劳性能。[21]目前该基础已在广东阳江和大连庄河海上风电场得到应用。

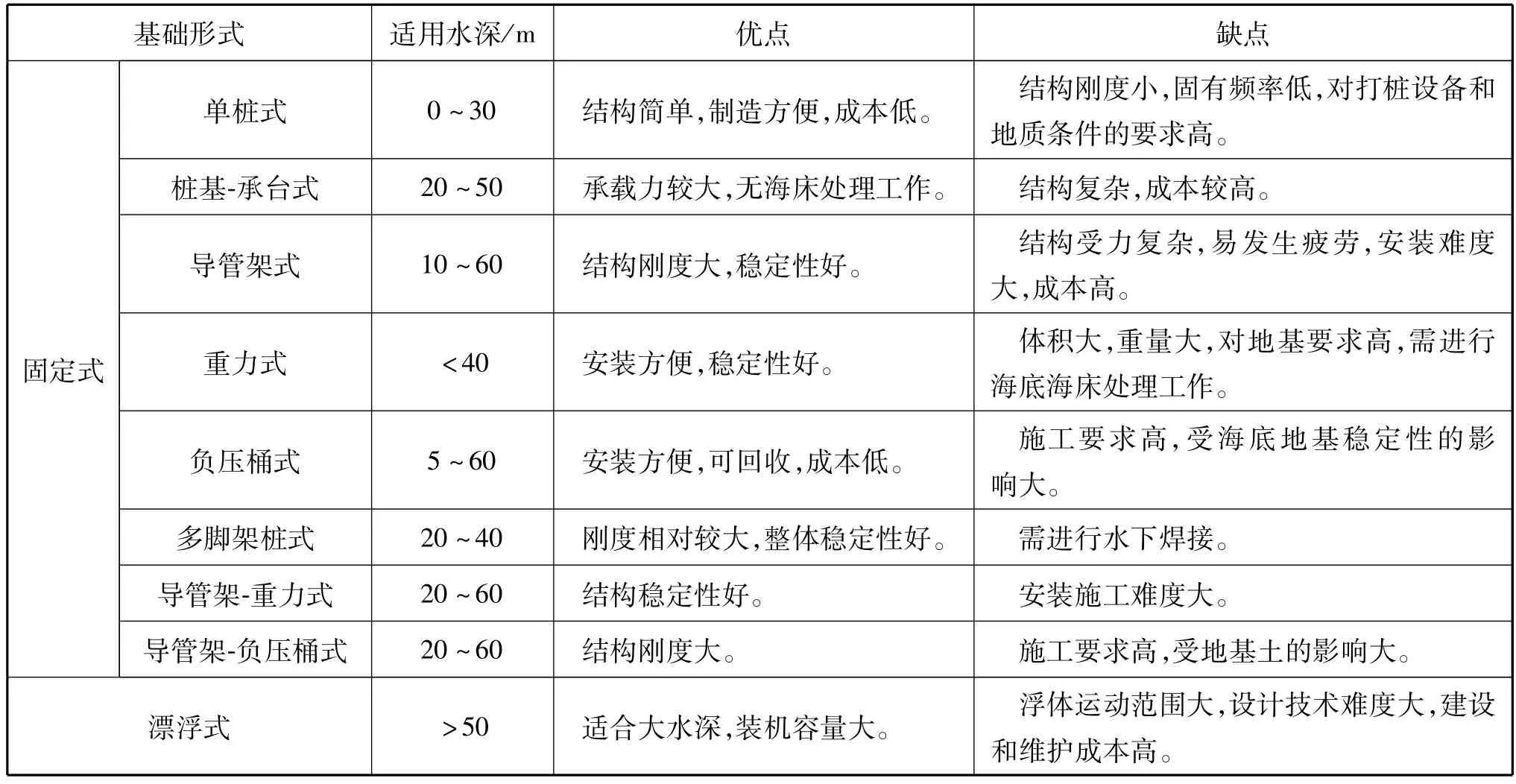

1.2 漂浮式基础

漂浮式基础由浮动平台和系泊装置组成,主要应用于水深较深的远海域。其具有灵活性好、易于拆卸和回收利用等优点,主要有驳船式、半潜式、单柱式和张力腿式等4 种。根据锚链受力状态的不同,可将前3 种归类为悬链式基础,将最后一种归类为张紧式基础(见图1i)。漂浮式基础的建造过程是:首先在陆地上制造和组装;其次运输到安装现场;最后与系泊系统连接,在海上进行施工安装。Hywind 苏格兰海上风电场是世界上第一个浮式海上风电场,于2017 年完工并投入运营。2021 年国内首座浮式海上风电半潜式基础平台由三峡集团牵头研发成功,在广东阳江完成了海上风电安装测试。该平台整体型宽为91.0 m,型深为32.0 m,设计吃水为13.5 m,可很好地应对南海复杂且恶劣的极端海况。漂浮式基础可应用于深水区域,但其成本较高,且因风机结构的重心较高,各类漂浮式基础都存在稳性问题;同时,相对于固定式基础,漂浮式基础的运动响应较大。[22]此外,漂浮式基础在使用期间还会面临疲劳失效、系泊系统腐蚀和与船舶碰撞等问题[23]。根据相关资料,海上风资源的80%分布于水深超过60 m 的海域[24]。在这样的海域,固定式基础几乎无法应用。因此,开发适用于深水海域的漂浮式海上风电技术是未来海上风电发展的必然趋势[25]。通过分析各类风机基础结构,对不同形式风机基础进行对比,结果见表1。

表1 不同形式海上风机基础对比

2 风机基础的研究热点和未来发展方向

2.1 风机基础结构的稳定性研究

海上风机基础结构除了受自重和风载荷的影响之外,还受波浪、海流、腐蚀、冲刷和地基土变化等因素的影响。由于风机的重心较高,风机基础的稳定性问题尤为突出,主要包括抗倾覆稳定性、抗滑移稳定性、地基沉降稳定性和抗冲刷能力等。

2.2 风机结构与海洋环境因素的相互影响分析

海洋环境因素与风机结构之间存在相互影响。对于固定式基础,风机结构、风机基础和海底土分别受不同形式海洋环境因素的影响,且不同海洋环境因素的影响还存在耦合作用;对于漂浮式基础,考虑其在系泊状态下,波流载荷与风载荷发生耦合作用时的动力响应。

2.3 极端海况下风机和基础结构的极限承载能力分析

风、浪、流等多种载荷以不同方式,分别或共同作用在风机上部的叶片和塔筒结构上,或通过水面到泥面的基础结构传递给海底地基,或部分通过系泊系统延伸到海底系泊点。在极端海况下进行极限承载力分析时,首先考虑结构的弹塑性强度,其次考虑结构的屈曲与疲劳问题和地基的承载力,最终确定风机和基础结构的极限承载能力。

2.4 不同运行工况下的风机与基础结构一体化优化设计技术

早期我国发展海上风机只是通过基础结构将陆上的风机移到海上,近年来对基础结构进行了优化,并在优化过程中将其与风机看作是1 个整体,考虑整体结构的动力特性。未来要综合考虑在不同运行工况下对风机、基础结构和海底地基或系泊系统进行一体化优化设计。

2.5 海上风电整体安装技术

海上风电安装通常采用分体安装方式实现,采用自升式风电安装平台或坐底式平台,分部件或组件进行安装。分体式安装方式对设备的要求相对较低,但海上施工工序较多,安装作业时间较长,效率较低,主要过程是:在陆上制造基地预先将风机拼装为整体;利用驳船将风机运输至现场;采用大型浮吊安装风机。采用整体安装技术可更好地缩短安装周期,尤其对于大规模远海风电场而言,可有效降低施工成本。

2.6 风机状态监测与风险评估

状态监测是根据海上风机和基础结构的实时数据判断其工作状态。通过安装在风电设备和基础结构上的应力、加速度、位置与转角、温度和土压力等各类传感器,采集相关信号并进入处理模块进行分析,得到设备的运行信息和特征参数,根据阈值判断风机的运行状态,及早发现故障并排除,避免引发事故。风机和基础的风险评估方法通常分为3 种:

1)定性方法。该方法原理简单、对数据的要求低,但依靠专家经验。

2)半定量方法。该方法能量化风险事件失效概率,但无法量化风险事件的后果,主要包括事件树分析、事故树分析、领结法和贝叶斯网络等。

3)定量方法。该方法具有较高的计算精度,但需要大量数据,且计算过程比较复杂。

2.7 海上风机运维技术

近年来,海上风机运维基本上是照搬陆上运维经验进行的,采取周期性检修为主、故障检修为辅的“被动式运维”模式。受海洋环境的影响,风机结构和设备的状态存在不确定性,这种定期检修模式尚不能满足海上风机运维的要求。未来风机的运维需以智能化和信息化为基础,在实时监测中实现数据采集、故障预警和施工维修方案分析。以装备能力配置和维修方案优化为工作内容,以缩短维修周期和降低施工成本为目标,探索深远海的智能化、信息化运维模式。

2.8 风机事故分析与全生命周期整体解决方案优化

近年来,我国海上风电产业发展迅猛,同时并存的是设计和施工经验不足、运维有时不到位的问题,风机倾斜甚至倒塌事故时有发生。为此,亟需统计和分析以往发生的事故,总结现有风机和基础设计与施工中的问题,并考虑风机和基础的全生命周期,对整体解决方案进行分析与优化,尽可能避免事故发生。

3 结 语

1)海洋环境和海底地基复杂多变,风机基础形式多样,要根据不同海域的海况和海底地质情况,并考虑施工能力和建设成本,选择不同形式的海上风机基础结构。

2)随着海上风电向深水、大容量的方向发展,漂浮式和新型负压桶式基础具有很大的应用潜力,有望成为未来的重点研发对象。浮式风机的高成本限制了其大规模应用,需在技术和成本方面有所突破。

3)对风机进行状态监测和风险评估有助于保障风机的安全运行。采用智能化监测系统对监测数据进行处理分析,并及时做出预报警,甚至提出故障类型和维修策略,优化海上风机运维模式,可很好地保障海上风机的安全运行。

4)海上风机基础在使用期间面临的风险包括冲刷、疲劳损坏、与船舶碰撞和腐蚀损坏。需关注不同地基类型面临的冲刷和疲劳风险。与其他类型基础相比,重力式和负压桶式基础对冲刷更为敏感。