薄膜铌酸锂反向锥形端面耦合器

2023-07-14向美华李德阳杨登才

向美华, 于 硕, 李德阳, 杨登才

(北京工业大学材料与制造学部, 北京 100124)

集成光子器件利用光子作为信息载体,可实现大容量、高速率的信息传输和处理,在5G通信网络、微波光子技术、高速光计算等领域具有广泛应用。铌酸锂具有光学透明窗口宽、电光系数大、热光系数低等优越的光学特性[1],是集成调制波导的关键材料之一。传统的铌酸锂体材料波导器件由于波导折射率差较小、对光的束缚能力差,难以实现器件的高度集成。为了满足小型化和高集成度的需求,薄膜铌酸锂(lithium niobate on insulator,LNOI)材料应运而生,LNOI的铌酸锂层和二氧化硅层的折射率差大,大幅缩小了波导的弯曲半径,有效减小了器件尺寸,有利于实现集成器件的高度集成[2-3]。然而,实际光通信中通常采用光纤作为载体远程传输调制光信号,标准的单模光纤模场直径约为10 μm,而LNOI 波导的模场直径一般不超过1 μm,两者在模场尺寸上的差异很大,模场失配严重,直接耦合损耗通常大于10 dB[4]。因此,急需研究LNOI 波导和光纤端面的高效耦合器,以推动LNOI 集成光子器件的实际应用。

光波导耦合器位于光纤和波导之间,主要有垂直耦合和端面耦合2种形式。垂直耦合主要有棱镜耦合[5]、光栅耦合等方式[6],其中棱镜耦合利用具有高折射率的棱镜实现空间光场与波导模式的相位匹配,从而完成光场的耦合。这一方法对入射角度的准直度要求较高,小的入射角度误差就会引起较大的耦合损耗。而光栅耦合则是利用光栅的衍射作用将光纤中的光场耦合进波导。光栅耦合器从起初的均匀浅刻蚀光栅耦合器[7],发展到可提高光栅输出模场与接收光纤模场匹配度的非均匀光栅耦合器[8-9]和二维光栅耦合器[10]等,耦合效率不断提高,逐渐成为主流的垂直耦合技术。光栅耦合器主要优点在于其耦合位置灵活,可直接片内耦合测试,但受限于光栅的衍射,耦合效率存在一定限制,并且其对波长和偏振状态较为敏感。端面耦合主要有透镜耦合、锥形耦合等[11-13],其中透镜耦合通过引入微透镜,实现扩束准直和聚焦耦合,但是分立光学元件的引入,增加了系统的不稳定性和装调难度。而锥形耦合利用光的传播特性,借助锥形结构可实现光纤大模场与波导小模场间的高效转换,其在耦合效率、耦合带宽和偏振无关等方面具有显著优势。2019年,皇家墨尔本理工大学在Z切LNOI上制作了反向锥形耦合器[14],并使用模场直径为2.5 μm的透镜光纤进行实际通光测试,耦合损耗达到2.5 dB/面。同年,哈佛大学在X切LNOI平台上制作出了双层反向锥形耦合器[15],通过在垂直方向将2个反向锥形结构级联,完成了与透镜光纤的耦合。2021年,华中科技大学制作了类似的双层反向锥形耦合器[16],包层材料换为折射率可调的SiON,实现了与超高数值孔径光纤(ultra-high numerical aperture,UHNA)的耦合。此外,浙江大学采用光纤拉锥设备对标准单模光纤(康宁SMF-28e)进行拉锥,借助拉锥结构实现了光纤与LNOI脊型波导的耦合,该方法的耦合效果较好,但对拉锥设备的拉锥精度和工艺要求较高[17]。

本文针对薄膜铌酸锂波导与超高数值孔径光纤的端面耦合问题,从仿真设计、加工制备和测试3个方面展开研究。选择的UHNA光纤的工作波长为1 500~2 000 nm、模场直径为3.2 μm。基于时域有限差分(finite difference time domain,FDTD)法对反向锥形端面耦合器进行建模,采用SU8作为外包层,根据模式匹配效率和模式转换效率2个评价参数,优化设计了反向锥形芯层结构和包层结构,仿真实现了LNOI矩形波导与超高数值孔径光纤的高效耦合。确定了反向锥形耦合器的制备工艺流程,利用电子束曝光、电感耦合等离子体刻蚀等工艺,制备了反向锥形耦合器。设计并搭建了端面耦合器的测试平台,对反向锥形耦合器进行了性能测试,实验结果表明设计制作的反向锥形耦合器具有较好的耦合性能。

1 仿真设计与优化

针对模场直径为3.2 μm的超高数值孔径光纤,基于FDTD软件构建了反向锥形耦合器的模型,结构如图1(a)所示。其主体结构包括铌酸锂反向锥形芯层和外包层2个部分,反向锥形宽端与LNOI矩形波导相连,且宽度和高度与矩形波导一致,反向锥形尖端在与UHNA光纤对接一侧,反向锥形由LNOI顶层铌酸锂刻蚀而成,整体被外包层包裹且位于外包层水平中心。外包层材料为SU8聚合物,SU8是一种环氧型、负性光刻胶,可以作为低损耗波导材料,其物理化学性质稳定,并且工艺制备过程相对简单,仅通过紫外光刻工艺就可以得到包层结构,无须刻蚀工艺。

图1 反向锥形耦合器的结构及模式转换Fig.1 Schematic of structure and conversion process of the inverse-taper coupler

反向锥形耦合器的几何特征是随着耦合器长度的增加,反向锥形芯层的宽度逐渐增大,而高度不变。芯层对光场有较强的限制作用,传输过程中光场被束缚在芯层波导中心,且小尺寸的芯层波导对光的束缚能力较弱,匹配模场尺寸较大,而大尺寸的芯层波导对光的束缚能力较强,匹配模场尺寸较小,因此从反向锥形耦合器尖端到尾端,其匹配模场将逐渐缩小,如图1(b)~(d)所示,因此随着反向锥形逐渐拓宽至波导宽度,其对光场的束缚作用逐渐增强,分布在外包层的光场逐渐被束缚进波导之内,从而实现模场尺寸的转换。

反向锥形耦合器与UHNA光纤耦合损耗主要体现在2个方面。一方面是反向锥形耦合器尖端端面与光纤端面的模场失配损耗,可利用光纤模场和波导模场的重叠积分表示模场匹配效率[18],可表示为

(1)

式中Ew(x,y)和Ef(x,y)分别为反向锥形耦合器尖端端面与光纤端面的模场分布。另一方面是光纤出射的模场经过尖端端面进入耦合器之后,为了完成模场变换需要传输一定的距离,这就会产生相应的传输损耗,可以利用模场转换效率来η2表征,即

(2)

式中Pin和Pout分别为进入耦合器尖端和宽端的光功率。反向锥形耦合器的总效率为模场匹配效率和模场转换效率的乘积,即Г=η1·η2,则对应的耦合损耗为-10 lgΓ。

反向锥形耦合器的主要结构参数包括反向锥形尖端宽度、反向锥形宽端宽度、反向锥形高度、反向锥形长度,以及SU8包层尺寸,其中反向锥形的高度与LNOI矩形波导的高度一致,宽端宽度与LNOI矩形波导的宽度相同。

由于采用顶层铌酸锂厚度为400 nm的X切LNOI晶圆制备脊型波导,通过两侧全刻蚀获得矩形波导结构,为此矩形波导高度设置为400 nm。在此基础上,通过仿真确定波导宽度,对LNOI矩形波导进行建模,根据现阶段可实际刻蚀出的铌酸锂波导侧壁角度,将模型中侧壁角度设定为71°,在1 550 nm波长下计算不同波导宽度所对应的有效折射率,并求解单模条件下的模场分布,结果如图2所示。可以看出在50~3 000 nm波导宽度范围内,有效折射率随波导宽度增加而增加,导模数量也随之增加,当波导宽度超过740 nm时,第一个高阶模出现,所以将该临界尺寸定义为一阶模截止尺寸。考虑到实际制作中铌酸锂波导侧壁倾角存在不确定性,波导宽度应该略小于一阶模的截止尺寸,另一方面,考虑到波导宽度越小对导模支持越弱,传输损耗越高,因此波导宽度也不能太小,为确保同时满足单模条件和低传输损耗,所以将LNOI 矩形波导宽度设置为620 nm。

图2 LNOI 矩形波导宽度对有效折射率的影响和单模条件下模场分布Fig.2 Influence of the effective index on the width of the LNOI wire waveguide and the mode field distributions under single-mode condition

反向锥形耦合器旨在提升模场匹配效率和模场转换效率,而模场匹配效率主要取决于反向锥形耦合器的尖端宽度和SU8包层的尺寸;模场转换效率主要取决于影响模场转换过程的反向锥形长度。为此对反向锥形尖端宽度、SU8包层尺寸、反向锥形长度3个参数进行了仿真优化设计。

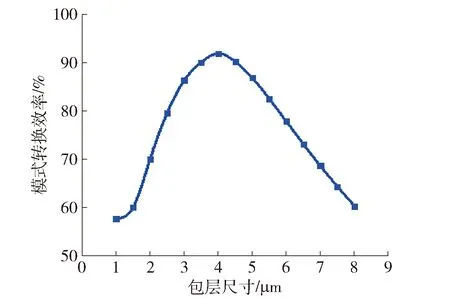

由于单模光纤端面模场分布是在水平和垂直方向对称的高斯分布,因此设置SU8 包层具有相同的宽度和高度。假定反向锥形尖端宽度足够小,即假设锥形尖端区域不存在光场束缚,在1~9 μm内分别改变SU8包层的宽度和高度,仿真计算不同条件下的模场匹配效率,结果如图3所示。可以看出当SU8包层的宽度和高度均为4 μm时,模式匹配效率最高,因此将SU8包层宽度和高度确定为4 μm。

图3 包层尺寸与模式匹配效率的关系Fig.3 Relation between mode matching efficiency and the dimension of SU8 cladding

在SU8包层宽度和高度确定的基础上,进一步设计反向锥形耦合器尖端的宽度。改变反向锥形尖端的宽度,可获得模式匹配效率随之变化的关系,仿真结果如图4所示,可以看出模式匹配效率随锥形尖端宽度的减小而提升,这是由于锥形尖端宽度越小,被束缚在锥形尖端区域内的光场越少,包层中光场释放越完全,与光纤模场尺寸越匹配。但是锥形尖端宽度不能无限缩小,因为尖端宽度越小,对掩膜制作和刻蚀工艺要求越严苛,结合目前铌酸锂材料的加工工艺水平,将反向锥形尖端宽度设置为80 nm。

图4 反向锥形尖端宽度与模式匹配效率的关系Fig.4 Relation between the mode matching efficiency and the tip width of taper

根据上述SU8包层尺寸和反向锥形尖端宽度,可分析其端面的模场分布,并进一步计算UHNA光纤和反向锥形耦合器端面的模场重叠积分,得到两者的端面模场匹配效率η1=92.1%。

在确定了反向锥形尖端宽度后,继续分析反向锥形长度与模场转换效率的关系。由于反向锥形宽端的高度和宽度已经确定,设置不同的反向锥形长度即可确定锥形区的几何尺寸,进而可仿真计算反向锥形长度与模场转换效率的关系,结果如图5所示。可以看出当锥形长度大于400 μm 时,模场转换损耗变得非常小且趋于平坦,理论上锥形长度越长,模场转换效率越高,但实际中受工艺水平影响,锥形侧壁无法做到绝对光滑,那么锥形长度越长,因锥形侧壁粗糙引入的散射损耗越多,考虑到既要完成平缓过渡,又不能引入过多散射损耗,将反向锥形长度设定为500 μm,此时反向锥形模场转换效率η2=99%。至此,就确定了反向锥形耦合器的所有结构参数。

图5 反向锥形长度与模场转换效率的关系Fig.5 Modal conversion efficiency as the length of the inverse-taper

在上述条件下,反向锥形耦合器的总效率Г=91.2%,即耦合器的损耗为0.4 dB/面。由以上仿真结果可以确定反向锥形耦合器的结构参数,如表1所示。

表1 反向锥形耦合器参数Table 1 Parameters of the inverse-taper coupler

最后,对反向锥形耦合器与UHNA光纤在水平和垂直方向上的对准偏差损耗进行仿真分析。偏差位移量与偏差损耗的关系如图6所示,结果表明水平方向的3 dB对准容差为2.4 μm,垂直方向的3 dB对准容差为2.2 μm,并且对准容差在水平方向对称,垂直方向不对称,这是由于受自身端面结构影响,反向锥形耦合器端面模场分布只在水平方向对称,在垂直方向不具有对称性。

图6 反向锥形耦合器的偏移损耗与偏移量的关系Fig.6 Offset loss dependence of the inverse-taper coupler on misalignment

2 耦合器的制备

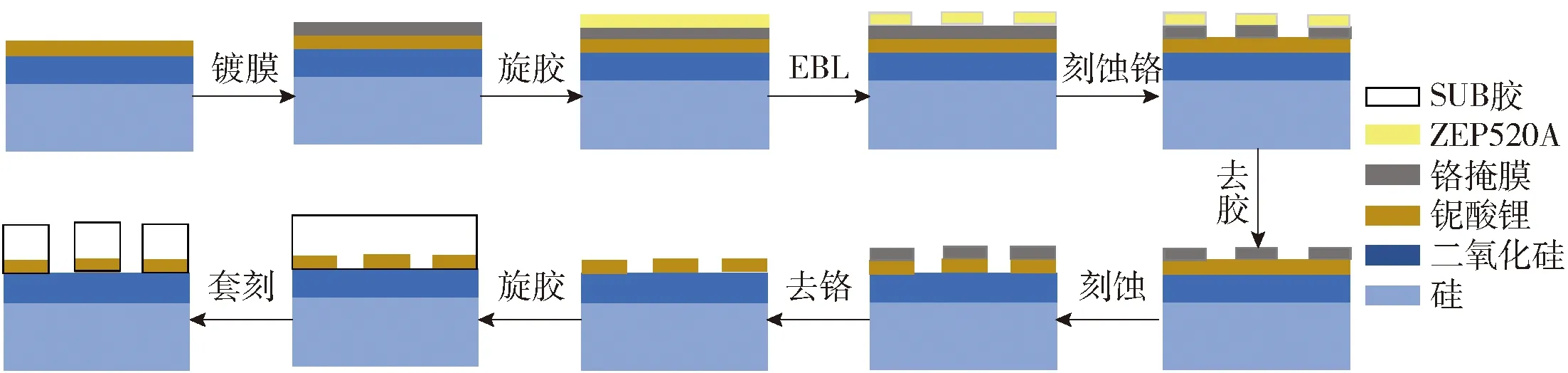

反向锥形耦合器的制作可通过电子束曝光(electron-blocking layer,EBL)、感应耦合等离子体刻蚀、磁控溅射等技术完成,工艺流程如图7所示。

图7 反向锥形耦合器的制备工艺流程Fig.7 Fabrication process of the inverse-taper coupler

首先,利用磁控溅射技术在LNOI样片顶层铌酸锂表面溅射一层金属铬作为掩膜层,在金属铬表面旋涂一层厚度不低于460 nm的正性电子束光刻胶,进行电子束直写以定义反向锥形图案,利用感应耦合等离子体刻蚀将反向锥形图案向下转移至铬掩膜层并去胶,利用感应耦合等离子体刻蚀继续将图案向下转移至铌酸锂层,之后使用主要成分为硝酸铈铵和硝酸铬的腐蚀液去除残留的金属铬。去除残余铬掩膜后,得到反向锥形结构,然后旋涂SU8胶,利用对准版标对反向锥形结构进行SU8外包层套刻,显影并坚膜后形成外包层,从而完成反向锥形端面耦合器的制备。

铌酸锂反向锥形尖端刻蚀和SU8外包层套刻是反向锥形耦合器制备过程中的2个关键工艺。值得注意的是,为了方便后续耦合效率的测试,在矩形波导两端加工了对称分布的2个反向锥形耦合器,因此通过以上工艺制备得到了双端均为锥形耦合器的波导器件。利用电子扫描显微镜对制备出的反向锥形结构的2个尖端进行表征,结果如图8所示,对尖端局部区域进行放大检测,可得尖端宽度大约为96.86 nm,与理论值较为接近。

图8 制作的2个锥形尖端扫描电镜图像Fig.8 SEM images of the two fabricated tips of taper

利用椭偏仪测量SU8胶的折射率,结果表明在波长1 550 nm处折射率为1.571。一般认为SU8在波长1 550 nm处折射率为1.573,实际测量结果与之基本一致。图9(a)为SU8外包层套刻端面的表征结果,图9(b)为SU8包层套刻效果的表征,可以看出端面处的SU8包层侧壁垂直于衬底面,同时反向锥形位于SU8包层的中心区域。

图9 SU8胶包层表征图像Fig.9 Micrograph of the SU8 cladding

3 性能测试与分析

设计并构建了端面耦合测试平台,对制作得到的双端对称反向锥形耦合器进行通光测试,在此基础上依次测试了反向锥形耦合器的近场输出光斑、耦合效率以及对准偏差损耗。

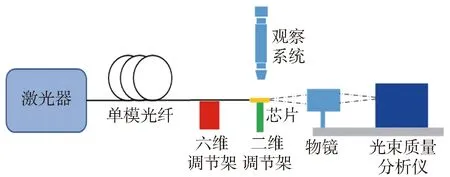

首先对反向锥形耦合器的近场输出光斑进行测试与分析,搭建了近场输出光斑测试系统,结构如图10所示。该系统中使用激光器(TLS150)输出波长为1 550 nm、功率为16 dBm的光波,激光器光源通过裸纤适配器与单模光纤相连,经过耦合进入双端对称的反向锥形耦合器,之后利用Nikon 100倍显微物镜在反向锥形耦合器另一端接收光波,并聚焦进入光束质量分析仪,即可得到近场输出光斑的模场分布,进而定量分析模场尺寸。

图10 近场光斑测试系统示意Fig.10 Schematic of the near-field optical spot testing system

双端对称反向锥形耦合器的近场输出光斑测试结果如图11所示,其中图11(a)为双端对称反向锥形耦合器输出的端面模场分布图,图11(b)为输出模场的三维分布,可以看到光场被有效地束缚在耦合器端面区域,图11(c)~(d)分别为模场在水平方向和垂直方向的强度分布,模场直径为光强降低到最大光强的1/e2处2点之间的距离,测量结果表明水平方向的模场直径约为3.3 μm,垂直方向的模场直径约为3.6 μm。

图11 近场光斑分布测试结果Fig.11 Schematic of testing of distributions of the near-field optical spot

接下来,进行双端对称反向锥形耦合器与模场直径为3.2 μm的UHNA光纤的耦合实验,对两者之间的耦合效率进行检测,反向锥形耦合器耦合效率测试系统如图12所示。该测试系统由激光器、多角度观察系统、位移台和光功率计组成。利用上述激光器(波长:1 550 nm,功率:16 dBm)通过裸纤适配器与单模光纤相连,调整光纤六维调节架和芯片四维调节架,依据多角度观察系统完成UHNA光纤与反向锥形耦合器输入端的对准耦合,在反向锥形耦合器的输出端再次与另一根UHNA光纤对准耦合输出,该UHNA光纤与裸纤适配器相连,最后将输出光信号输入到光功率计中。可见,这里经过了2次光纤与反向锥形耦合器的耦合处理。

图12 耦合效率测试系统示意Fig.12 Schematic of the coupling efficiency testing system

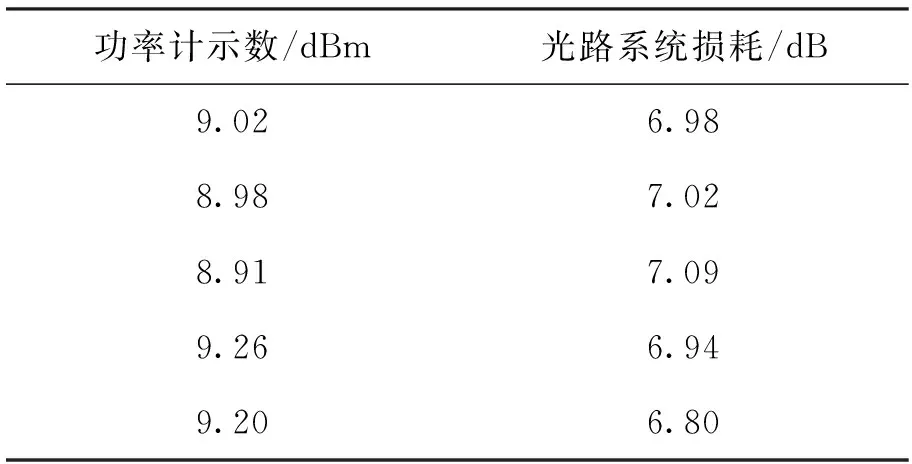

值得注意的是,除了光纤与反向锥形耦合器的端面耦合,该测试系统从激光器输出到光功率的探测,还存在其他的多种损耗,如激光器、裸纤适配器与前端UHNA光纤之间的损耗,后端UHNA光纤与裸纤适配器、光功率计之间的连接损耗等。为了仅获得单端反向锥形耦合器与UHNA光纤的耦合损耗,实验中移除反向锥形耦合器,对测试光路系统的基础损耗进行了多次测试,测试结果如表2所示,计算多次测量的平均值,可得测试光路系统的平均基础损耗为6.97 dB。

表2 光路系统损耗测试结果Table 2 Experimental basic loss of the optical system

随后,将双端反向锥形耦合器放置在芯片夹具上,对其进行通光耦合测试,为了验证反向锥形耦合器的稳定性,通过上述相同的方法对其进行通光耦合测试,功率计示数如表3所示。据此可计算得到系统的总损耗,在此基础上去除光路的平均基础损耗,即可得到双端耦合器经过2次耦合的损耗,取该损耗的一半,即可获得单端耦合器的插入损耗,该插入损耗既包括端面的模式匹配损耗,又包括由传输导致的模场转换损耗。计算得到两端反向锥形耦合器的插入损耗平均为12.48 dB,因此可知单端插入损耗为 6.24 dB/面。多次测试的耦合损耗均方差为0.42 dB,说明反向锥形耦合器具有很好的工作稳定性。

表3 反向锥形耦合器单端插入损耗测试结果Table 3 Experimental insertion loss of the inverse-taper coupler

最后,对反向锥形耦合器的3 dB容差进行测试,在水平方向和垂直方向分别以0.5 μm 步长移动光纤位置,并记录每个位置处的耦合损耗。对准偏差测试结果如图13所示,可以发现对准容差在水平方向对称,垂直方向不对称,3 dB对准容差在水平方向为3.0 μm,在垂直方向为3.2 μm,变化趋势与仿真结果具有很好的一致性。

图13 实验测得的反向锥形耦合器偏移损耗与偏移量的关系Fig.13 Dependence of the experimental offset loss of inverse-taper coupler on misalignment

值得注意的是,与仿真数据进行比较,实际实验检测的反向锥形端面耦合器的损耗与相应仿真器件的损耗存在一定的差距,主要有两方面因素。一是菲涅尔反射造成的反射损耗,在实际测试中并未滴加折射率匹配液,光纤与反向锥形耦合器端面间仍存在空气间隙,两者间的折射率差会造成一定的菲涅尔反射损耗。二是结构表面粗糙造成的散射损耗,仿真软件是在忽略锥形结构表面粗糙的理想条件下进行的,而实际刻蚀得到的锥形结构在端面和侧壁都存在一定粗糙度,因此在模场转换过程中会造成一定的散射损耗。

4 结论

1) 利用FDTD软件进行耦合器的建模和参数优化,确定了反向锥形耦合器的结构参数。

2) 设计了反向锥形耦合器的制备工艺流程,基于电子束曝光、磁控溅射等关键工艺,制作了反向锥形耦合器。

3) 设计并搭建了端面耦合器的测试平台,分别测试了反向锥形耦合器的近场输出光斑、插入损耗以及对准偏差损耗。实验结果表明设计制作的反向锥形耦合器具有较好的耦合性能。该研究为光纤与LNOI集成光子器件之间的耦合提供了一种高效的光接口方案。