3D集流体在锂金属电池中的应用研究进展

2023-07-13王瑞娟

余 雷,王瑞娟,田 俐,阳 立,

(1.东莞东阳光科研发有限公司,东莞 523000;2.湘潭大学化学学院,湘潭 411105;3.湖南科技大学材料科学与工程学院,湘潭 411201)

0 引 言

随着交通和能源行业电气化的快速发展,受限于商用电极材料的理论容量,人们对电池在能量密度和功率密度、使用安全和携带方便等方面提出了更高的要求[1]。锂金属因具有高的理论质量比容量、低的电化学电位、接近最低的固体密度(轻质),以及小的原子半径,有望作为负极材料应用于下一代高比能二次电池体系,如全固态锂电池、锂-硫电池、锂-氧电池等[2]。然而,锂金属作为负极的应用仍面临着诸多棘手问题,如:1)在沉积/剥离过程中,锂的不均匀会导致锂枝晶、死锂形成;2)过厚的锂金属电极,增加了非活性质量的占比,实际参与放充电的活性锂占比过低,这对提高电池能量密度不利;3)锂沉积/剥离过程中锂金属电极的体积变化大,导致在反复充放电过程中固态电解质界面膜(solid electrolyte interface, SEI)的破裂和新SEI的生成,不断消耗电解液;4)锂金属具有强还原性,与电解液接触时会发生复杂的副反应等。为了缓解、抑制锂金属作为负极在循环过程中出现的问题,并提高电池的使用性能,近年来,研究工作者们在锂金属负极的改性上做了大量工作[3-4]。三维(three dimensional, 3D)集流体因具有较大的比表面积(specific surface area, SSA)和适宜的孔隙率,不但为锂金属提供有效的支撑和附着,还缓解了在反复沉积与剥离过程中锂金属电极体积膨胀。同时,降低局部电流密度,抑制电极极化,延缓枝晶生长速率等。但是,单纯使用3D集流体存在诸如空间利用率低、预容锂困难、界面副反应等问题,需进行改性来优化这些缺陷。

因此,本文从表面包覆、表面掺杂、表面化学处理和梯度设计方法出发,综述了3D集流体在锂金属电池中的研究进展,并详细分析了其对锂金属电池的性能影响。最后,对改性研究方向进行了总结和展望,希望对该领域有所帮助。

1 锂金属负极表征技术

一直以来,为实现稳定的锂金属负极在电池体系的应用,需要先进的分析技术对其进行研究,这对电极材料的设计研究和改性至关重要。与非原位分析技术相比,先进的分析技术可以原位/实时地探测电极材料动态结构和化学演化,提供高精度、高可靠性的数据。

在锂沉积方面,Li等[5]采用原位环境透射电镜观察液体电解质中锂的成核和生长。发现晶须的生长分为四个阶段:1)球形锂核的形成且直径增大,并伴随着锂的表面被SEI层钝化;2)锂晶须从根部开始生长,晶须长度迅速增加,但晶须宽度几乎没有变化;3)晶须的生长速率明显下降,这可能与新生晶须的SEI生成有关;4)随后,两个具有间歇性扭结生长成新的节段。根据过电位,锂突起是从尖端或根部生长,其中锂沉积和SEI形成之间发生了电压依赖性反应。当过电位较低时,锂沉积速率大于SEI的形成速率,致使锂在表面沉积。当过电位较高时,厚的SEI提供了压应力,导致枝晶从根部挤出。

在锂的溶解方面,Wood等[6]采用原位光学显微镜监测循环过程中锂形态变化:锂的溶解优先发生在枝晶表面而不是块状锂上。之后,在锂表面上形成凹坑。随着溶解的进行,坑逐渐扩大,坑内变暗,意味着坑内局部沉积。同时,活性锂从枝晶中除去,从而从块体中开始溶解形成死锂。从枝晶溶解到块体溶解,这种转变在电化学性能上表现为电池极化的增加。

在锂枝晶方面,引发枝晶生长与分解的过程主要有三个模型:1)表面张力模型。该模型首先假定金属和电解质之间的表面张力为枝晶生长的驱动力。在此基础上,利用流体力学数学模型,研究人员以表面张力引起的压力为边界条件,计算了可能形成的Li形貌,并在表面张力足以使Li枝晶变形的情况下,确定了颗粒状的Li沉积。2)扩散受限布朗模型。利用该模型模拟,发现枝晶的形成与Li+在SEI中的扩散与界面沉积反应之间的竞争有关。3)限制电迁移的Chazalviel模型。该模型认为,在电沉积过程中,枝晶生长不是扩散引起的,而是受电迁移的限制。此外,电流密度的大小会改变离子的浓度梯度。电流密度较小,会生成固定离子分布,无枝晶生成。电流密度较大,会造成Li+和负离子在电极表面附近耗尽,致使空间电荷电场不均引起枝晶的生长。在技术分析上,如:Cui等[7]利用冷冻电镜对锂枝晶进行透射电镜观察时,发现枝晶沿着111(优先),110或211方向生长为单晶纳米线。这些生长方向可以在无晶体学缺陷的扭结处改变,但没有观察到晶体缺陷。Fang等[8]采用3D冷冻聚焦离子束扫描电子显微镜、冷冻透射电子显微镜等多种技术进行分析,得出加压能调节锂沉积物形核和生长的结论,主要有两种方式:1)在微尺度上通过改变锂沉积物上表面的表面能,使其朝着有利于锂生长方向发展;2)在纳米尺度上通过施加力学约束,使锂沉积物致密化。同时,也发现压力对SEI结构无影响。此外,当使用原位环境透射电子显微镜观察锂的成核和生长时发现,在弱过电位时Li在表面沉积(SEI形成速率大于Li沉积速率),在强电位下枝晶从根部挤出。这说明,锂金属负极中枝晶生长是通过挤压产生的根部生长和通过异质形核产生的缺陷诱导生长。其形成过程可分为4个阶段:锂核的形成、晶须生长、晶须上SEI形成和晶须枝节的形成,这在恒流条件与较高电流密度下形成的方式有所区别,因此,在设计/改性时要考虑到这一点。

总之,随着各种原位/实时分析技术的发展,对锂沉积的形态、Li+浓度分布及Li+表面反应进行实时、准确、有效的观察成为可能,这也为电池在使用过程中锂的行为机理提供线索。

2 表面改性方法

表面改性是指在保持材料原性能的前提下采用化学、物理的方法,提高材料性能的一种处理技术。表面工程策略表明,在3D集流体上进行表面改性可以降低锂成核过电位,诱导锂均匀成核,抑制/缓解枝晶形成,改善循环过程中电极体积变化,提高锂电池性能等[9-13]。

2.1 表面包覆

表面包覆是指在材料表面进行物理/化学处理形成阻挡层来防止外界侵蚀,提升电子/离子导电,促进界面电荷转移,并稳定结构减轻相变应力等。在3D集流体上进行表面包覆是常用的方法之一[14-16]。

Lu等[17]在泡沫Ni表面包覆一层g-C3N4,利用g-C3N4上环形微电场的作用实现了对3D集流体的亲锂改性。所制备的Li@g-C3N4@Ni与硫组成的全电池,在1.0 C倍率下,循环500次后容量保持率~65.6%。其优异的电化学性能归因于:1)g-C3N4上的环形微电场对Li+表现出强的亲和力,显著降低了成核过电位;2)大量的含N基团有利于微电场均匀分布,为锂均匀成核提供大量位点;3)比表面积较大的3D结构多孔骨架能够抑制锂枝晶生长,并有效地稳定充放电过程中锂金属体积变化和表面的SEI层。樊小勇等[18]通过化学电镀法在3D多孔铜表面包覆一层Zn层,所制备的3DCu@Zn@Li与磷酸铁锂(LiFePO4, LFP)构成的全电池,在1.0 C倍率下循环150圈后比容量保持在 88 mAh·g-1。良好的电化学性能归因于:1)薄的金属Zn层均匀沉积在3D Cu 孔壁上,使得3D Cu@Zn的表面微观形貌和多孔结构未遭到破坏,这对诱导锂均匀沉积和缓解锂金属在充放电时的体积变化有益;2)富锌金属中间相(CuZn5)进一步增加表面亲锂性。如:在3 mAh·cm-2条件下剥离,4 mAh·cm-2条件下沉积时,3D Cu@Zn表面仍光滑致密且无锂枝晶产生。

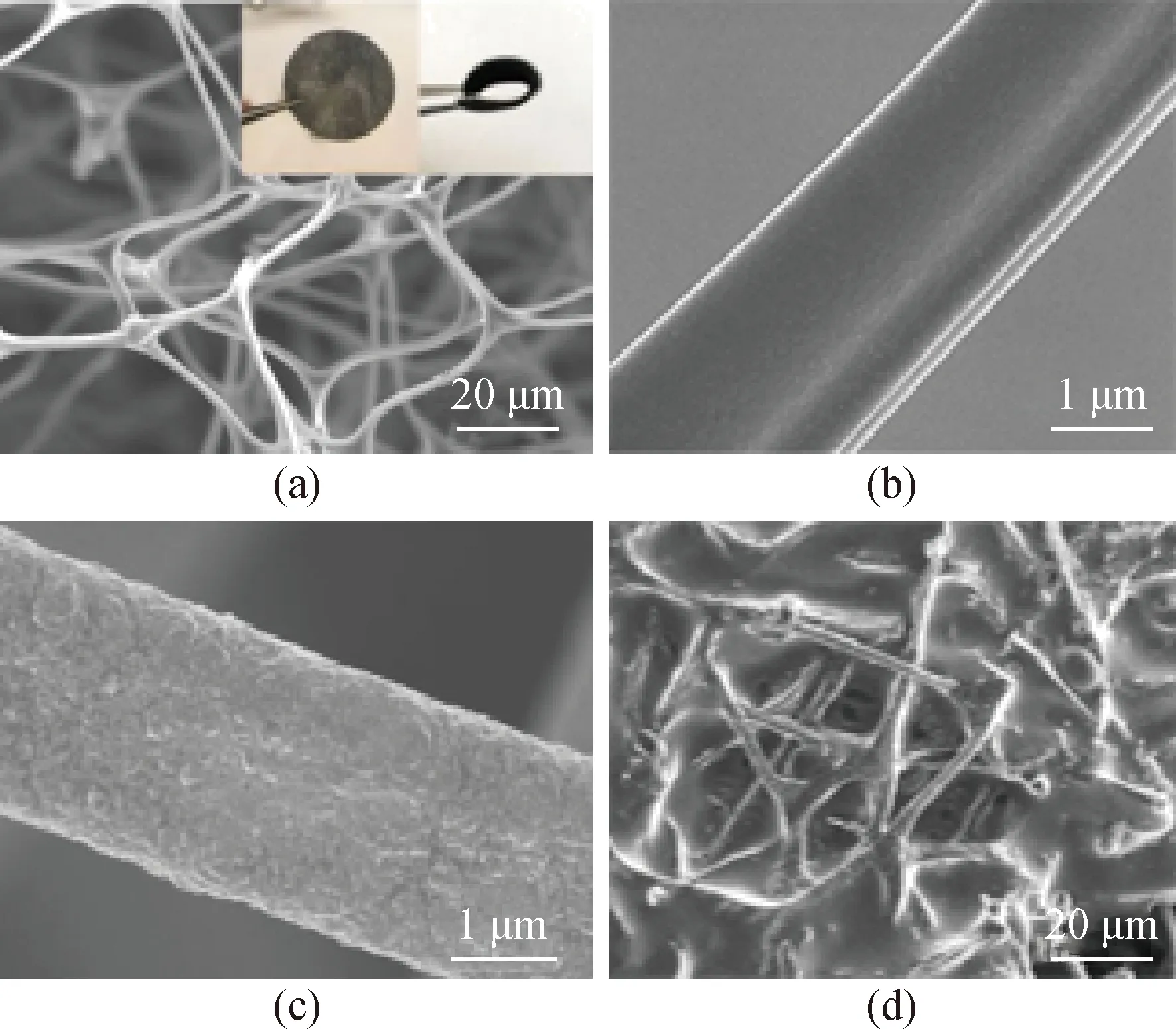

由于大的表面积和亲锂性,大多数先前报道的金属骨架刚性强,而柔韧性差[19-21],并不能非常有效地适应锂化后体积变化。Zhou等[22]首先将三聚氰胺-甲醛泡沫分级热解,然后进行电沉积铜,制备了一种轻质且柔韧性高的铜包覆的三维碳骨架(CuCF)。与采用铜包覆的表面工程技术制备的3D CuCF相比,没有铜包覆的碳骨架具有较低的电导率(4.32×10-4S·cm-1)和较少的且不均匀锂成核位点,导致锂枝晶在沉积/溶解过程中快速生长。而3D CuCF具有更高的电导率(1.38×10-2S·cm-1)和更多的锂成核位点,使锂沉积更均匀而平整。与LFP正极组装的全电池,在1 C倍率下,历经1 200 h后,锂金属负极仍可达到99.5%的库仑效率(Coulombic efficiency, CE)且无枝晶形成。优异的电化学性能归结于:1)3D CuCF具有交联结构且骨架之间相互连接,这种结构特征不仅赋予了其高的机械柔韧性(见图1(a)插图,可从弯曲或折叠中快速恢复),还能适应锂金属负极在电镀/剥离过程中体积的变化;2)粗糙的CuCF 纤维(见图1(b)~(c))提供了更多的锂成核位点,为镀锂过程中锂金属附着提供更多的附着面。如:即使在大的面容量下(5 mAh·cm-2)表面也没有发现锂枝晶形成(见图1(d))。

图1 不同样品的SEM照片[22]。(a)CF;(b)CF的放大;(c)CuCF的放大;(d)面容量为4 mAh·cm-2时Li在CuCF的形貌Fig.1 SEM images of different samples[22]. (a) CF (inset: digital photos of the CF); (b) magnification of single CF fiber; (c) magnification of single CuCF fiber; (d) morphology of Li on CuCF at the capacity of 4 mAh·cm-2

然而,具有较大比表面的多孔结构会扩大电解质与锂之间的接触面,尤其当电池处在高面容量工作时,会造成电解质在多孔界面上分解,导致电池CE和容量衰减。因此,Deng等[23]在3D Ni泡沫/碳布上,涂上由聚环氧乙烷(polyethylene oxide, PEO)/双(三氟甲烷)磺酰亚胺锂(lithium bistrifluoromethanesulfonylimide,LiTFSI)基电解质和氧化石墨烯(graphene oxide, rGO)组成的超薄包覆层。与纯Ni泡沫相比,超薄固态聚合物电解质(ultrathin solid polymer electrolyte, uSPE)涂层改善了Ni泡沫上的裂纹(见图2(a)、(b)),并有效抑制电解质分解,保证了Li+快速转移。需注意,前驱体溶液的体积对涂层有影响,溶液体积过小不能完全覆盖泡沫镍表面,在裸露的镍表面形成散射的固态聚合物电解质点;溶液体积过量会导致过度覆盖及涂层变厚,这可能会减缓Li+的运输。而rGO的引入,进一步增强了Li+转移,通过比较CE也证明了这点(见图2(e))。在锂剥离/沉积过程中纯Ni泡沫显示出明显的粗糙形态且表面有气泡产生(见图2(c)),而uSPE涂层的表面几乎没有气泡出现(见图2(d)),这进一步说明uSPE阻止了电解质与锂的直接接触,避免了电解质在多孔界面处的分解。

图2 形貌表征[23]。裸泡沫镍(a)和镍泡沫/uSPE(b)的SEM照片;泡沫镍(c)和泡沫镍/uSPE(d)在完全充电状态(1.0 V)下的原位光学照片,比例尺为30 μm;电流密度1.0 mA·cm-2,面容量10.0 mAh·cm-2时Ni泡沫和Ni泡沫/uSPE的CE图(e)Fig.2 Morphological characterization[23]. SEM images of bare Ni foam (a) and Ni foam/uSPE (b); in-situ optical images at fullycharge state (1.0 V) for Ni foam (c) and Ni foam/uSPE (d), the scale bar is 30 μm; CE (e) of Ni foam and Ni foam/uSPE at areal capacity of 10.0 mAh·cm-2 under current density of 1.0 mA·cm-2

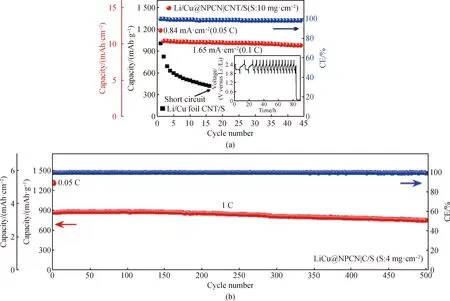

杂原子掺杂的多孔碳材料包覆在集流体上也深受青睐。因为这种结构为储锂提供大的空腔,能有效地提高锂沉积的均匀性、抑制电极体积膨胀、缓解枝晶生长,并表现出高的CE和循环稳定性。Pei等[24]采用浸涂工艺将具有高SSA的N掺杂多孔碳纳米片(NPCN)包覆在泡沫金属(M@NPCN, M=Cu or Ni)上来优化3D多孔基体的表面特性。所制备的Li/Cu@NPCN|C/S电极(S:2.5 mg·cm-2),在2 C倍率下,循环1 400圈后容量保持率~78.1%,并保持光滑的表面形貌。此外,将其应用在更加苛刻的条件下,如在高硫含量(10 mg·cm-2)、低Licapacity/Scapacity(体积比容量1∶1)中也表现出高的比能和好的循环稳定性(见图3(a)、(b),图中CNT为碳纳米管)。更重要的是,这种核壳结构的包覆层,在全电池中也表现出高达9.84 mAh·cm-2的面容量和82%的锂利用率。这些优异的性能与拥有高达2 237 m2·g-1的比表面积、纳米尺寸(3.2 nm)的中心孔径分布、亲锂性的改善和独特的连接方式相关。

图3 电化学性能比较[24]。(a)Li/Cu@NPCN|CNT/S和Li/Cu箔|CNT/S电池的循环性能图;(b)1 C下含4 mg·cm-2硫的Li/Cu@NPCN|C/S全电池的循环性能图Fig.3 Comparison of electrochemical performance[24]. (a) Cycling performance of the Li/Cu@NPCN|CNT/S and Li/Cu foil|CNT/S cells; (b) cycling performance of the Li/Cu@NPCN|C/S full cell with 4 mg·cm-2 of sulfur at 1 C

因表面包覆技术在成分、形貌、机械强度和柔性等方面有一定的优势。因此,不同功能的包覆层对提升锂金属电池性能有所不同,有的能改善材料热稳定性和循环稳定性,有的在CE和容量方面表现突出,有的能提高锂的有效利用率,有的在电极材料的长循环特性上发挥重要作用,有的能提高材料的导电性提高材料在高电流密度下的倍率性能。总之,在进行表面包覆技术时,也要考虑包覆层应具有薄而均匀、导电性好、一定的机械性能、过程简便且可扩展,以及在充/放电循环后保持稳定等特性。同时,也要看到在三维碳基集流体上用亲锂层包覆时,由于锂离子在碳基体内的多次脱嵌会对内部结构有损伤,这可能会造成基体表面层破裂/剥离甚至机械性能衰退,这也是一个具有挑战性的问题。

2.2 表面掺杂

表面掺杂是赋予电极一个新的界面,该界面具有较低的电荷转移过程能量壁垒。表面掺杂在稳定晶体结构、提高电子导电率等方面具有广泛应用[25-27]。因此,将亲锂性基团、溶解性材料和亲锂金属化合物通过掺杂方式引入3D集流体,不仅提供了足够多的活性位点来降低成核过电位、抑制锂枝晶生长,还可以提高锂沉积稳定性。

王骞等[28]采用水热法制备了SnS2掺杂的三维碳纤维布(carbon fiber cloth, CC)材料作为集流体,并应用于锂金属电池上。通过对比锂沉积行为发现,虽然3D CC集流体能为锂存储提供空间,但电极与电解液界面处的锂沉积没有得到有效调控,电极循环性能变差。而SnS2纳米掺杂后,SnS2纳米片呈垂直阵列均匀分布,长度约300 nm。这种特殊的结构在增加SAA的同时还能改善电解液润湿性,不仅为后续锂沉积提供有效的形核位点,还能有效地调控电极/电解液界面处锂离子流的分布,确保锂金属在循环过程中均匀沉积。由于优化了前驱体浓度,并进行了超声处理除去表面团聚体杂质,电极材料在物相上只有SnS2和CC两种,并无杂质相。循环前后价态对比发现,循环后SnS2组分被还原为Sn并进一步与反应形成Li2S和Li-Sn合金。Li2S(优异的SEI离子导体)既能促进Li+传输动力学,确保微区内SEI的稳定性,又能稳定电极/电解液界面处Li+流的分布。而合金化的Li-Sn可在充放电过程中高效地嵌入/脱出,为后续不断地锂沉积和脱出提供位点。对此,与LFP组成的全电池,在锂负载量为10 mAh·cm-2,表现出优异的循环稳定性(>350周,容量保持~83.7%)。

据报道[29-31],炭表面上的含氮官能团与锂原子的相互作用可增强亲锂性,尤其是吡啶氮和吡咯氮,有望实现锂均匀成核并降低极化。然而,以往的研究中氮含量相对较低,不足以使Li+均匀地沉积在具有高表面积的多孔骨架上。Wu等[32]以聚丙烯腈为原料,通过静电纺丝的方法,得到质量轻(该集流体密度(0.57 mg·cm-2)远低于金属集流体,这有利于提升基于整体器件的能量密度)、含氮量高(原子数分数9.5%,使其具备亲锂特性能,能有效降低形核过电位,诱导锂的均匀沉积)的高氮掺杂的三维集流体(3D NCNF)材料。如图4(a)所示,NCNF网络表面光滑,直径约250 nm。这种3D交织的网络结构(内部有大量空腔)提供了高的结构稳定性和灵活性。N2吸/脱附等温线(见图4(b))表明,比表面积为214 m2·g-1,这种较大的比表面积,可降低局部电流密度,有益于Li的沉积。同时,XPS(见图4(c))拟合结果表明NCNF具有吡啶氮(pnN,398.2 eV,48.52%),吡咯氮(prN,400.7 eV,45.49%)和季氮(qN,402.5 eV,5.99%)官能团,含氮官能团的存在,特别是pnN和prN使得NCNF 基质具有好的亲锂性,能有效降低锂离子在其表面的形核过电位,从而引导金属锂的均匀沉积,抑制锂枝晶生长。Raman图谱(见图4(d))表明D带和G带的强度比(ID/IG)为0.985,说明其存在大量的缺陷位及边缘位,这为形核提供众多位点,其在形核及沉积的SEM照片(见图4(e))也证实了这一点。在电化学性能方面,历经250个循环后,电极仍维持98%的CE,并表现出良好循环稳定性。此外,与LFP组成全电池后,除电压极化减小外,循环后比容量也未显著降低。

Zhang等[33]提出了N、P共掺杂的3D碳布(NPCC)作为锂金属负极骨架材料。共掺杂碳布的制备是通过聚苯胺包覆碳布,在植酸环境中碳化得到的。如图5(a)、(b)所示,对比改性前,改性后材料织物纹理没有大的变化,仍有规律地排列,这保证了NPCC材料的导电性。此外,碳纤维表面没有孔结构,缓解了孔结构诱导效应下表面锂的填充(见图5(c))。通过浸润实验对比,看出N、P掺杂后碳布能快速将锂浸润(见图5(d)、(e))。即使负载大量锂后,共掺杂改性的材料表面锂呈现均匀包覆状态,而未改性材料出现结块(见图5(f)、(g)),表明N、P共掺杂后对碳材料的亲锂特性有所改变。对比电极循环前后的SEM照片(见图5(h)~(k)),改性前后材料表面都有结节结构,这种3D结构更有利于提高比表面并降低局部电流密度的作用。相比之下,NPCC浸锂更均匀,并未观察到锂团聚,说明改性后的材料更利于电化学性能发挥。DFT计算也表明,锂原子在纯石墨烯层的吸附结合能为2.3~2.7 eV(C-N与C-P对锂原子的结合能>纯石墨烯),而N、P掺杂位的结合能提高到5.2 eV,这说明改性后具有亲锂性。在同一测试条件下,研究电化学性能发现,与CC-Li相比较,NPCC-Li的电压迟滞时间更长、倍率性能更优,构成的锂-碘电池在4 000个循环中容量保持约100%,并显示出良好的稳定性。

Jin等[34]采用高温碳化法制备了三维多孔碳(hierarchical porous carbon, HPC)材料,并通过化学沉淀法将ZnO纳米颗粒引入骨架中。该3D多孔碳材料具有大量的大/中孔和均匀分级孔洞结构(孔洞平均0.9 μm),以及较高的无序程度和丰富的缺陷(ID/IG=1.1)等。这些特点使该电极能够有效降低局部电流密度和为锂沉积提供足够多的空间。当ZnO纳米颗粒掺杂后,大量ZnO纳米颗粒沉积在HPC孔隙中,小部分ZnO锚定在HPC孔壁或外层上。同时,研究也发现沉积的锂更易在Li-Zn上生长形成高导电性的Li-Zn合金,而不是HPC的外层生长,这可促进后来的锂生长并填充到丰富的孔隙中,保证锂在ZnO@HPC中的适应性,防止锂枝晶形成和电解质分解。相比之下,掺杂提供了更多成核位点,为电化学性能也提供了保障。

表面掺杂是稳定材料晶体结构,提高锂金属性能的常用方法。通过表面掺杂可促进Li+传输,增强材料的结构稳定性和循环稳定性。由于掺杂剂的选择、掺杂方法、掺杂量都会影响离子掺杂的效果。因此,需要综合考虑这些因素,以便更有效改善锂金属电池性能。同时,也应看到掺杂容易造成材料表面晶格缺陷,导致电极材料与电解质间的副反应。对此,将表面包覆和表面掺杂结合是一个不错选择。

2.3 表面化学处理

表面化学处理是采用化学或电化学处理,使集流体表面生成稳定化合物的方法。通过表面化学处理可以制备孔隙更丰富的多孔材料,增强亲锂性与提高SSA,从而降低局部电流密度,诱导Li+在三维孔隙内均匀沉积和稳定SEI层等[35-39]。因此,在3D集流体上进行表面化学处理是一种好的策略。

Adair等[40]利用NaOH的(NH4)2S2O8混合液对Cu泡沫进行改性,先形成3D Cu(OH)2纳米线结构后,再在管式炉中进行加热处理得到三维铜纳米线(3D Cu nanowire, 3D CuNW)集流体。该处理方式得到的3D CuNW结构的集流体不仅改善Cu的亲锂性,还促进Cu-Li合金微晶形成并为锂的沉积提供大的支撑场所。这种处理方式得到的结构可同时实现大的SSA和低的质量、体积占比,有利于锂的均匀沉积与成核,避免枝晶生长,并保证了锂金属电池出色的电化学性能。将其与LFP组装的全电池,在2 C的倍率下,能实现400多次循环且容量衰减可忽略不计。Zhang等[41]将商业黄铜片放置在60 ℃的盐酸中,经过合金化反应后得到3D CuZn集流体。如图6(a)、(b)所示,与铜箔集流体相比,黄铜片表面紧密且光滑并覆盖一层薄而致密的锂沉积物,即使沉积60 min也未观察到枝晶生长(见图6(c)、(d))。当用盐酸处理黄铜片后,Zn逐渐溶解形成CuZn合金相。与铜箔集流体相比,通过脱合金工艺形成的3D多孔结构为锂沉积提供了足够的空间,并降低局部电流密度、抑制锂枝晶生长。需要注意的是,随着去合金化时间的增加锂的成核位点数量减少。尽管8 h处理得到的3D CuZn能抑制锂枝晶生长,但2 h和4 h处理得到的3D CuZn具有更多的亲锂相,能够诱导锂沉积到内部孔隙中,并促进锂均匀生长。因此,2 h-3D CuZn 样品,由于持续时间短最有利于Li金属沉积,通过电化学测试也说明了这点(见图6(e))。周亚州等[42]采用化学脱合金和硫化处理方式,制备了3D Cu@Cu2S集流体用来调控锂金属沉积。实验表明,亚微米多孔铜集流体亲锂性较差,在循环过程中会导致锂形核不均匀。而将脱合金后的样品进行硫化处理后,铜网表面生成大量具有亲锂性的 Cu2S 亚微米片,这些Cu2S能进一步诱导锂金属均匀沉积、抑制锂枝晶生长。

图6 形貌表征与电化学性能比较[41]。(a)~(d)电流密度为1 mA·cm-2时,Li在Cu和3D CuZn表面沉积的SEM照片;(e)面容量为1 mAh·cm-2时的CE与循环次数图Fig.6 Morphological characterization and electrochemical performance comparison[41]. (a)~(d) SEM images of Li deposited on planar Cu and brass, current density is 1 mA·cm-2; (e) CE profiles of the current collectors with 1 mA·cm-2 current density and 1 mAh·cm-2 capacity

李锐等[43]将铜网置于碱性氧化剂中,然后经O2气氛煅烧,构建了表面生长CuO纳米片阵列的3D集流体。为了说明在铜集流体表面生成的物质是CuO,作者进行了一系列表征。在XRD的局部放大图中,可看到微弱的氧化铜衍射峰(JCPDS#45-0937,见图7(a)),这归属于铜集流体表面生成的CuO。XPS图中有Cu元素和O元素的信号,这与在集流体表面生成的CuO阵列吻合(见图7(b))。SEM表明CuO整齐、均一地包覆在铜集流体的表面,并且宽度为100~300 nm(见图7(c))。TEM也观测到CuO为片状纳米片形状(见图7(d))。此外,从HRTEM照片发现,条纹间距为0.275 nm, 这与CuO (110)晶面符合(见图7(e))。这种排列均一的纳米片阵列,增大了集流体SSA,为锂均匀成核提供位点。同时,这种表面原位生长保证了集流体结构的稳定性。对比平面铜箔的Comsol模拟结果,具有三维起伏结构的铜网,尽管在电流密度作用下由于每一根铜线附近会有所波动造成锂沉积不均匀,但是从宏观上看每一根铜线是有规则、均匀排列的。因此,锂会在铜网表面形成均一的亲锂氧化铜纳米片阵列。与LFP组成的全电池,在1 C倍率下,可稳定循环300次,容量保持率维持在约95%。Wang等[44]报道了一种亲锂垂直仙人掌状骨架(lithiophilic vertical cactus-like framework, LVCF),该三维骨架的是由铜锌基配位聚合物经过原位化学蚀刻泡沫铜而成。其组成的LVCF@Li//LFP全电池,900次循环后仍具有101.8 mAh·g-1的可逆容量。

图7 亲锂铜基氧化铜集流体的表征[43]Fig.7 Characterization of CuO@Cu collector[43]

Deng等[45]采用电化学沉积法实现了石墨烯和氧化锌纳米颗粒共修饰CC的复合3D材料(Li@CC/G/ZnO)。由于复合材料结构的优势,Li@CC/ZnO在对称电池和半电池中表现出优异的倍率性和稳定性。如:半电池在电流密度为1.0 mA·cm-2,面容量达12 mAh·cm-2条件下能循环超过1 500 h;对称电池在12.0 mAh·cm-2、2.0 mA·cm-2运行500 h后电压滞后25 mV电压降。王金淑等[46]通过电镀法制备了一种三维多孔集流体材料,并探究了在缓解枝晶生长及电池电化学性能方面的作用。结果表明,电镀后在铜骨架上覆盖了一层结构疏松的枝晶且交叠生长,并存在大量的微孔。这些孔隙的存在为锂离子提供大量的容纳空间,并降低电流密度、延缓锂枝晶生长、抑制死锂形成。需要注意,电镀时间和电流密度对泡沫铜上生长的铜枝晶的枝晶长度、覆盖率有影响。

表面化学处理方法是一种相对简便的处理方式。通过这种方式能够制备出孔隙相对丰富的多孔材料,这有效扩大了比表面积、降低电流密度、延缓锂枝晶生长,并且改善基体结构稳定性激发亲锂物质活性,在容量维持率、倍率性能、电极过电势等方面都有着优异的表现。同时,表面化学处理对试剂的选择、处理时的浓度、处理时间、处理温度等都有着高要求。

3 梯度设计

一般来说,锂在宿主中的沉积方式分为顶沉积、内沉积和底沉积。在顶沉积过程中,锂金属倾向于沉积在预成型锂的顶部。但由于“顶端效应”和过大局部电流密度,这很容易引发锂枝晶生成。而内沉积,可以在一定程度上抑制锂枝晶的生长。但在大电流密度下,锂仍优先在上表面沉积。为此,自下而上的沉积(即锂从底层到上层逐渐生长)被认为是延缓锂枝晶生长的有效途径。梯度在结构设计上可分为亲锂梯度、导电梯度和导电/亲锂双梯度[47-50]。将梯度设计方法引入到3D集流体/宿主骨架中,可避免锂在顶端与电子发生还原反应,抑制循环过程中产生的“死锂”和锂枝晶大量沉积顶端,实现导电性和亲锂性间的平衡,提高锂金属电池性能[51-53]。

当导电性骨架作为基体时,锂易沉积在多孔骨架顶端的表面上。当骨架上部空间充满沉积的锂金属时,就会造成相互连接的通道被堵塞。致使Li+和电解质难以进入骨架的内部空间,导致内部空间没得到充分利用,在长期循环过程中就会在顶端形成枝晶,影响电极的电化学性能。基于此,Liu等[54]通过连续浇筑的方法获得了具有梯度导电性孔结构的3D碳骨架(gradient-pore-size carbon skeleton, GPCS)作为锂金属集流体。GPCS材料从下到上由铜箔、20~30 nm的CNTs、60~80 nm的CNTs和碳纤维(carbon fibers, GFs, 150~180 nm)组成。该材料内部由大、微孔组成且内部存在大量相互连通的孔隙结构,孔隙率高达18%。而高的孔隙率有利于Li+扩散,可诱导锂在循环过程中均一沉积与剥离。模拟沉积实验表明,大的孔径分布在GPCS顶端,这加快了电解液中Li+的迁移速度,确保骨架内部空间被有效利用,避免锂全部沉积在顶端。同时,在进行Li+沉积时,上部大的孔径分布也为储锂提供了空间。通过对比不同基上锂体沉积的形貌发现,GPCS表面始终保持着光滑,并无明显枝晶生成(见图8(a)~(c))。这说明具有梯度孔径分布的导电结构,对“死锂”的生成和枝晶的生长具有强抑制作用。类似地,Yu等[55]通过热扩散法,在三维碳基体上原位制备了Li3N浓度梯度,用于锂金属电池。根据密度泛函理论(density functional theory, DFT)计算结果表明,Li3N层上的Li+扩散势垒较低(<纯锂20倍),这促进了Li+在SEI上快速传输,避免副反应的发生。此外,Li3N本身离子电导率较高,能够实现在高电流密度下对锂的均匀沉积。同时,3D框架也有效缓解循环过程中无限的体积膨胀。

为了调节Li+通量,一种策略是在Li+浓度梯度的相反方向上构建亲锂性结构,抵抗电极在循环过程中的体积变化。在骨架表面用Au、Ag和金属氧化物等亲锂性物质修饰,可降低Li+的成核过电位,并通过改变颗粒浓度或组成很容易实现梯度亲锂性。Zhang等[56]采用刮涂成膜的方式,首先将具有极性官能团和电子绝缘性的PAA涂敷在3D集流体顶端,然后通过离子溅射的方法,将亲锂性的Au修饰在3D集流体底端,从而实现3D集流体自下而上的沉积模式。通过对比成核过电势(见图9(a)),Au的修饰表现出最小的成核过电势,高分子涂层的修饰表现出最大的成核过电势,表明Au具有亲锂性能,诱导锂均匀沉积,而聚合物倾向于抑制Li+成核。循环后的SEM照片(见图9(b)、(c))表明,即使是具有3D骨架结构的黄铜网中也存在“死锂”的残留,而亲锂梯度极片无明显“死锂”存在,这进一步证明锂在亲锂梯度极片上具有沉积/溶解的高度可逆性。对锂沉积位置研究,发现亲锂梯度极片呈现自下而上的沉积模式且锂充满极片与沉积容量正相关。类似地,Nan等[50]通过调节静电纺丝过程中前驱体溶液的浓度,制备了ZnO亲锂梯度的3D碳纳米管基体,与传统的顶部生长不同,梯度主体中的锂表现出底部生长的行为。

图9 形貌表征与电化学性能比较[56]。(a)不同电流密度下Li在铜箔、铜涂层铜箔和聚合物涂层铜箔上的成核过电位比较;非原位扫描电镜对镀/剥离过程中裸铜网(b)和poly/Cu mesh/Au(c)的形貌表征Fig.9 Morphological characterization and electrochemical performance comparison[56]. (a) Comparison of nucleation overpotentials of Li on Cu foil, Au coated Cu foil and polymer coated Cu foil at different current densities; morphology characterization of naked Cu mesh (b) and poly/Cu mesh/Au (c) during plating/stripping process by ex-situ SEM

双梯度宿主结合了导电梯度和亲锂性梯度的优点,旨在通过协同调节离子和电子传输动力学,进一步改善反应动力学。如Liu等[57]通过简单吸滤方法,制备了具有双梯度结构的、刚柔性并举的3D AgNWs/CNT 骨架基体。该3D Li@AgNWs/CNT复合负极能在40 mAh·cm-2的高电流密度下正常运行,且电极体积膨胀率仅为5.4%。Li等[58]通过静电纺丝、高温碳化和磁控溅射法,制备了碳纳米纤维双向梯度(自上而下的ZnO梯度和自下而上的Sn梯度)修饰的超轻质3D碳基体集流体(carbon nanofibers with bidirectional gradient, CBG)。由于CBG的堆积密度较低(0.1 g·cm3),锂的质量分数为51%。所制备的3D CBG在5 mAh·cm-2面容量下,80次循环后的CE平均98.35%。并且全电池在高负载(正极10 mg·cm-2)、N/P(~3)下,能正常循环超300次以上。优良的电化学性能归因于ZnO的亲锂化作用提供了额外的Li+扩散通道,形成了锂-锌合金和Li2O,这即增强了Li+从上到下的传输能力,又缩短了离子扩散路径引起的极化现象。而底部具有导电性的Sn梯度可重新分配阳极内的电场,并从底部诱导锂优先沉积。同时,两者对锂离子都具有亲和力,保证了锂在较低电势下成核。

采用梯度设计,可以有效抑制“顶端效应”和锂枝晶生长,大幅提高锂金属负极的稳定性。尽管梯度设计具有优势,但仍存在一些缺点。如框架带来额外重量降低了锂复合材料的比容量。其次,复合锂阳极通常会出现过量的锂源,从而抵消了锂金属阳极的能量密度。因此,设计具有梯度分布轻、薄而坚固的框架,是实现高能量/功率密度稳定的锂金属负极的关键。

4 结语与展望

3D集流体是一种既能实现电池高能量密度又能实现高功率密度的有前途的集流体。总结和分析近年来3D集流体在锂金属电池应用方面的研究进展发现,改性目标基本围绕比表面积调控、提高化学稳定性、降低局部电流密度、提高锂的负载量、降低成核过电位、调节锂沉积形态、轻质特性等方面。

通过表面改性和合理的结构设计,可调控电解液/电极界面处锂的沉积行为和结构的力学稳定性。同时在表面改性上也要考虑包覆层应该具有多种功能,如离子导电性、良好的机械强度与结构灵活性(承受电极体积波动),以及在充/放电循环后保持稳定等。掺杂作为成核位点,对增强锂金属的浸润性有着重要作用,但也要系统地研究掺杂基团、掺杂量、掺杂方式,并避免因掺杂引起的材料表面晶格缺陷等。化学处理对试剂的选择、处理时的浓度、处理时间、处理温度等都有着高要求。尽管梯度设计具有优势,但也应考虑轻、薄而坚固的框架是实现高能量/功率密度稳定的锂金属负极的关键。

展望未来,3D集流体的实际应用仍有一些问题需要解决:

1)合理调控SSA。SSA过大,在形成SEI时会导致电解质和锂的大量消耗,电池库仑效率降低;过小导致局部电流密度过高,可能会形成枝晶。

2)锂金属在顶部而不是内部大量沉积,从而引发主体的利用不足。需要新的设计,如梯度多孔结构、梯度导电结构和梯度亲锂结构调控离子导电性和电子导电性,以支持整个主体中的均匀电子场和锂离子通量,而这些处于开发的早期阶段。

3)三维多孔集流体具有无序的微观结构和较低的堆积密度,因而体积能量密度较低,限制了其在可穿戴柔性电子设备上的应用。

4)在高电流密度或大的锂负载量等极端情况下,很难获得稳定而坚固的SEI层,因此需要稳定的复合电极。

5)当采用更安全的固态电解质时,复合三维集流体/骨架与固态电解质之间的界面仍是一个大问题。如表面平整度变差会导致界面接触不良,造成电阻增大、容量降低、寿命衰减。

6)LIB电化学性能的一致性问题对3D集流体的结构提出了高要求。如孔隙率和电极厚度的设计,复合阳极的孔结构(孔径、孔深度和孔曲折度)和厚度会影响Li电镀/剥离过程中的电场和Li浓度场的分布。

7)3D集流体兼容性,如活性材料密集且均匀地填充到3D多孔集流体中仍然具有挑战性。

8)成本与环保性。经济性决定着大规模推广,环保决定着可持续发展。

9)与先进表征技术、理论计算等相结合,进一步推进锂金属电池实际应用。锂沉积是一个复杂过程,它与主体和电解质的性质及其他因素(如电流密度和SEI)密切相关。鉴于锂金属和SEI对水分和空气高度敏感,因此未来可采用先进的分析技术(例如冷冻电子显微镜和原位表征)观察实际电池中Li电镀/剥离动态过程。此外,对沉积过程的定量分析也仍具有挑战性。