应用于微通道板导电层的TiO2∶Al2O3纳米复合薄膜的制备研究

2023-07-12李继超朱香平李相鑫胡景鹏李存钰赵卫

李继超 ,朱香平 ,李相鑫 ,胡景鹏 ,李存钰 ,赵卫

(1 中国科学院西安光学精密研究所 瞬态光学与光子技术国家重点实验室, 西安 710119)

(2 中国科学院大学, 北京 100049)

(3 西安中科原子精密制造科技有限公司, 西安 710110)

0 引言

微通道板(Microchannel Plate,MCP)是一种高增益电子倍增器,它是由数百万个互相平行的单通道电子倍增器紧密排列组成的通道型阵列[1]。MCP具有高电子增益、高时间和空间分辨率以及背景噪声极低等优点,在微光夜视技术、飞行时间质谱以及光电倍增管等领域有着广泛的应用[2-3]。MCP工作时两端施加直流高压,当电子进入通道后碰撞内壁的二次电子发射层激发产生二次电子,这些二次电子在电场的加速作用下继续与管壁碰撞产生更多的电子,从而实现输入信号的放大[4-5]。传统的MCP由铅硅酸盐玻璃通过拉伸、堆叠、熔合、切片、蚀刻和氢还原来制造,氢还原工艺后,在MCP孔中产生导电层和二次电子发射层。但传统的MCP存在一些缺陷[6-8]:1)制备过程中化学腐蚀增加了孔内的表面粗糙度,导致信噪比降低;2)真空烘烤和电子擦洗会使MCP表面元素发生变化,最终降低MCP的提取电荷和增益;3)导电层和二次电子发射层不能单独制备,无法进行单独调控。由于这些缺陷的产生机理不同,并且传统MCP的生产工艺复杂,因此通过调整工艺参数很难同时克服所有缺点。

近年,原子层沉积(Atomic Layer Deposition,ALD)为解决上述问题提供了便捷的途径。ALD是一种薄膜沉积技术,可用于制备非常薄的保形薄膜。通过将基底表面暴露于交替的气体中进行连续的表面反应,从而在原子水平上精确控制薄膜的厚度与成分[9]。同时,ALD技术还能够实现在高长径比结构上沉积厚度均匀的纳米薄膜[10]。利用ALD使MCP功能化可将功能层与玻璃基板分离,允许根据具体需求灵活调整导电层和发射层,从而实现简化制造工艺、提升MCP性能的效果。其中,MCP导电层承担着传导电流以及补充发射层电子的作用。当导电层的电阻率过大时,MCP中通过的电流过小,导致二次电子发射层的电子电荷无法得到及时补充,MCP提前饱和,电子增益下降;当导电层电阻率过小时,MCP中通过的电流过大,从而形成热效应,对MCP造成损坏。目前,国内外通过ALD技术制备的导电层主要是ZnO∶Al2O(3AZO)、W∶Al2O3、Mo∶Al2O3和 Ru∶Al2O3复合材料。2011年,MANE A U 等[11]利用 ALD 技术在 MCP内制备 AZO薄膜作为导电层,使用二乙基锌(Zn(CH2CH3)2,DEZ)和H2O沉积ZnO薄膜,利用三甲基铝(A(lCH3)3,TMA)和H2O沉积Al2O3薄膜,通过调整Al2O3:ZnO循环比,制备出了具有不同电阻率的AZO薄膜,但在高电压下会出现电阻率变化过大以及薄膜被击穿的问题。2013~2014年,Argonne国家实验室的MANE A U和ELAM J W等[12-15]使用TMA和H2O沉积Al2O3薄膜,使用六氟化钨(WF6)和乙硅烷(Si2H6)沉积W薄膜,六氟化钼(MoF6)和Si2H6沉积Mo薄膜,成功开发了W∶Al2O3和Mo∶Al2O3复合薄膜。这两种复合薄膜在高电压下表现出了较强的抗击穿性,解决了高电压下导电层易击穿的问题。但WF6、MoF6具有剧毒且化学性质极其不稳定,在制备该种薄膜时存在巨大的安全隐患,且在ALD反应过程中会产生AlF3、HF、CHFx等氟化物,这些氟化物会对设备进行腐蚀,严重的损坏设备,生产存在安全性问题。2018年,西安近代化学研究所的冯昊等[16]提出一种新型Ru∶Al2O3导电层,其利用TMA和H2O作为前驱体沉积Al2O3薄膜,二茂钌(Ru(C5H5)2)和O2作为前驱体沉积Ru薄膜,具有薄膜纯度高,并且无有毒有害气体排出的优点,但Ru为贵金属,其前躯体价格更是昂贵,批量生产存在经济性等问题。

近年来,关于TiO2∶Al2O3纳米复合薄膜的研究在不断深入,主要应用于微电子器件中高介电常数的栅极介质层[17]以及光学元件中的光学涂层[18],而在MCP导电层中的应用尚未见报道。2016年,TESTONI G E等[19]研究发现TiO2∶Al2O3纳米叠层结构不含纳米晶体,因为Al2O3在正常的原子层沉积温度下不能结晶,并且会使TiO2的结晶受到阻碍,因此TiO2∶Al2O3纳米复合薄膜为无定形,表面粗糙度较小,有利于后续二次电子发射层的生长。2022年,SAARI J等[20]研究发现非晶TiO2具有丰富的Ti3+缺陷,具有很好的导电性。TiO2的介电常数较高,因此具有良好的耐高压特性,通过调整ALD工艺来改变TiO2∶Al2O3薄膜中Al2O3和TiO2的含量,可实现复合薄膜电阻率的精确调控,且作为Al2O3前体的TMA和作为TiO2前体的四(二甲氨基)钛(Ti(N(CH3)2)4,TDMAT)具有价格低廉、无毒性和反应副产物无腐蚀性的优点。因此,使用TiO2∶Al2O3纳米复合薄膜相对于AZO具有耐高压的优势,相对于W∶Al2O3、Mo∶Al2O3具有低腐蚀性、高安全性的优势,相对于和Ru∶Al2O3复合薄膜具有低成本、适合批量生产的优势。

本文提出TiO2∶Al2O3纳米复合薄膜作为微通道板的导电层。首先基于微通道板体电阻推导了TiO2∶Al2O3纳米复合薄膜电阻率要求,然后利用原子层沉积技术在硼硅玻璃衬底上沉积了不同TiO2循环百分比的TiO2∶Al2O3纳米复合薄膜,研究了其电阻特性;在p型单抛单晶硅(100)衬底上制备了100 nm的TiO2∶Al2O3纳米复合薄膜,研究了其生长特性,并最终实现了微通道板内TiO2∶Al2O3纳米复合薄膜导电层的制备,在此基础上研究了其体电阻及增益等特性。

1 复合薄膜的制备与MCP导电层电阻率推算

1.1 TiO2∶Al2O3复合薄膜的制备

制备Al2O3和TiO2薄膜所用的前驱体分别为TMA和TDMAT(纯度99.7%,南京爱牟源科学器材有限公司),去离子水作为氧源。高纯氮气(纯度99.999%,西安泰达低温设备有限责任公司)作为原子层沉积设备载气。实验使用的原子层沉积设备是西安光机所自研定制化的FH-2-HTALD设备。用于薄膜性能表征测试设备是日立高新技术集团Hitachi Regulus SU8230型扫描电子显微镜。用于测试薄膜电阻特性的为是德科技(中国)有限公司的B2985A型高阻计。用于测量MCP体电阻及增益特性的是北方高能(北京)真空技术有限公司的微通道板测试及寿命评价系统。

TiO2∶Al2O3纳米复合薄膜在ALD反应腔中以热模式生长,反应腔加热至250 ℃,反应腔真空度为20 Pa;反应前驱体TDMAT源瓶加热至70 ℃,以获得稳定的前驱体脉冲,前驱体TMA源瓶在室温26 ℃下即可获得稳定的脉冲,无需加热;气体管路加热至120 ℃,避免前驱体凝结。TiO2∶Al2O3复合薄膜的工艺流程如图1,首先沉积TiO2子层薄膜,先通入TDMAT 1 s,通入高纯N2吹扫15 s;再通入去离子水1 s,通入高纯N2吹扫15 s,重复n个循环;其次沉积Al2O3子层薄膜,通入TMA1 s,通入高纯N2吹扫8 s;再通入去离子水1 s,通入高纯N2吹扫8 s,重复m个循环,此时完成一个超循环的沉积,不断重复这个超循环,控制两种薄膜的交替生长,最终得到TiO2∶Al2O3纳米复合薄膜,如图2。其中TiO2循环百分比用[n/(m+n)]×100%表示,通过控制TiO2循环百分比可实现复合薄膜电阻率的调控。

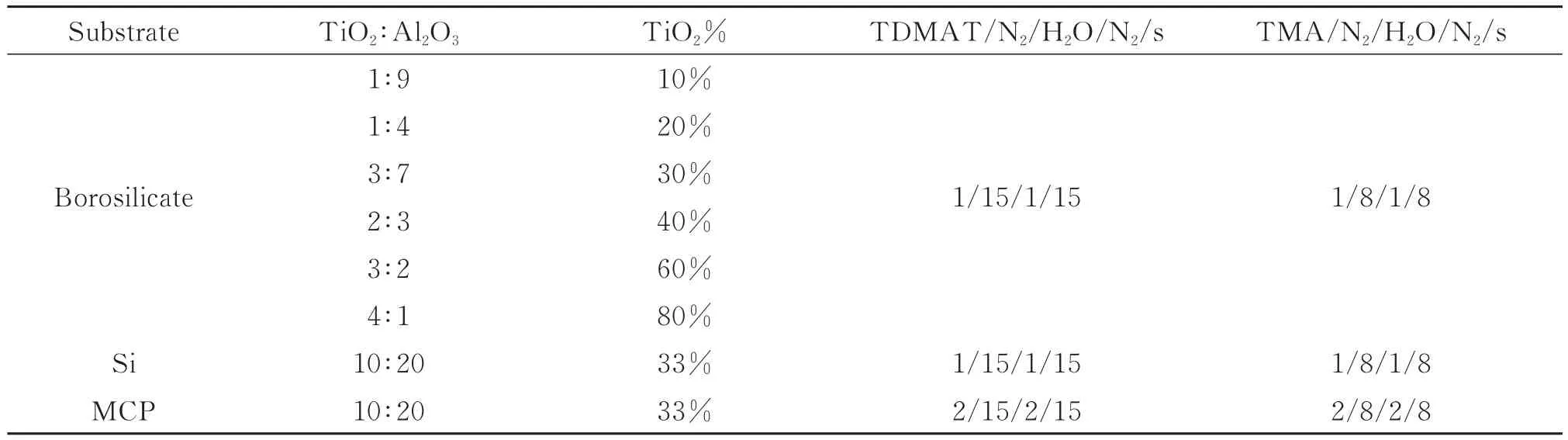

在沉积TiO2∶Al2O3纳米复合薄膜之前,先沉积20 nmAl2O3薄膜作为过渡层,用以修饰衬底表面缺陷,之后按照上述工艺分别在Si片和硼硅玻璃上生长100 nm的TiO2∶Al2O3纳米复合薄膜,研究薄膜的生长特性和电阻特性。对于高长径比结构的MCP,上述工艺需要将TDMAT、TMA和去离子水的脉冲时间延长至2 s,工艺完成之后,还需沉积10 nm氧化铝作为二次电子发射层,最后使用磁控溅射法在输入输出面镀制NiCr合金作为MCP电极,以测试MCP的体电阻及增益。实验参数如表1。

表1 TiO2∶Al2O3纳米复合薄膜的ALD实验参数Table 1 ALD experimental parameters of TiO2∶Al2O3 nanocomposite film

1.2 微通道板导电层薄膜电阻率推算

利用ALD制备MCP导电层薄膜时需要对薄膜的电阻进行调试研究,直接在MCP内镀制导电层薄膜在测试其电阻时,不仅需要MCP基板做实验的样品,同时还需要在MCP两端镀制电极,不方便测试和研究。因此,需要将MCP的体电阻换算为薄膜的电阻进行制备研究,这样可以节省大量的时间,有利于工作的开展。MCP的体电阻阻值相当于数百万个阻值相同的电阻并联,所以MCP的体电阻阻值与每个微通道的电阻阻值关系可以表示为

式中,R为MCP的体电阻,RChannel为每个微通道的电阻,N为MCP上的微通道数量。N可以用MCP面板中有效区域的面积S与每个微通道面积SChannel的比值来表示,即

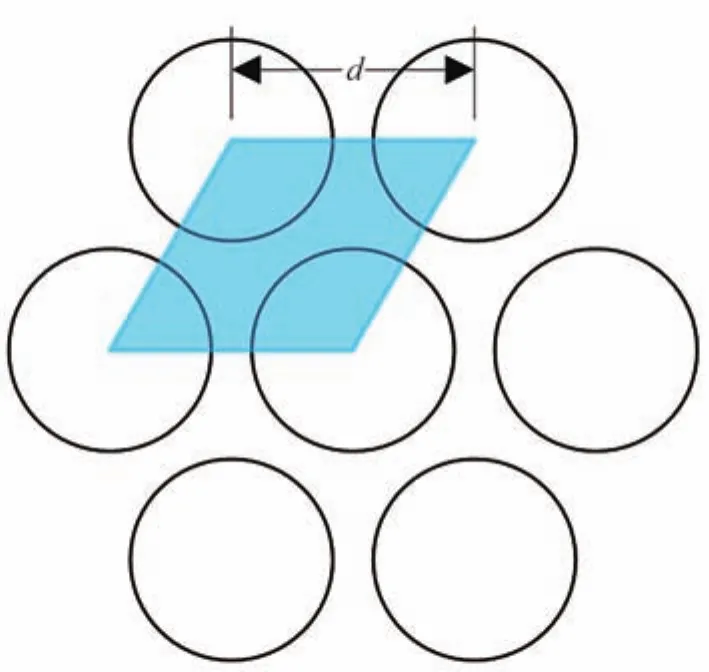

为了方便计算微通道的总个数,将单个微通道的截面面积等效成边长为中心距的菱形,每个菱形包含了一个微通道孔的面积以及其相邻通道壁的面积,将该菱形算作最小周期性单元面积,如图3。

图3 微通道板阵列周期性排列图Fig. 3 Periodic arrangement diagram of microchannel plate array

假设D为MCP中有效区域的直径,d为微通道阵列中最小周期单元的直径。整个MCP面板所包含的微通道个数N可以表示为

采用的MCP基板的通道孔径为10 μm,中心距为12 μm,长径比为48∶1,MCP直径为25 mm,其中有效区域的直径为20.5 mm。根据式(3)可以计算出MCP面板中有效区内微通道的个数N≈2.647×106。

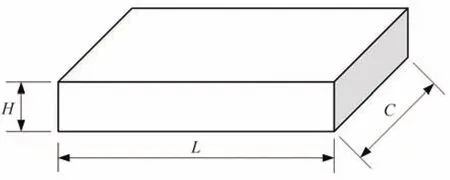

MCP的体电阻阻值通常在100~300 MΩ,微通道总个数N为2.647×106,将其代入式(1)可得到每个微通道的电阻RChannel为2.647×1014~7.941×1014Ω。为方便表示单个微通道的电阻,将MCP中的一个通道内的导电层取出来后,沿着通道进行切割后展开成为一个立方体,如图4。

图4 MCP单个通道导电层展开示意图Fig.4 MCP single channel conductive layer expansion diagram

图中L为MCP的通道长度,H为通道内壁上导电层的厚度,C为通道管的横截面圆的周长。利用参数导电层的电阻可表示为

式中,ρ为MCP导电层薄膜的电阻率,S为横截面积。利用ALD制备的导电层属于厚度均匀一致的纳米薄膜,当截取的导电层薄膜的L与C数值相同时,此时的电阻薄膜属于一个方块电阻,导电层电阻可表示为

方块电阻的阻值表示为电阻率与厚度H的比值,RS代表一个方块的电阻,导电层的方块电阻只与其厚度H和材料的电阻率有关,与所取的方块面积大小无关。所取的导电层的展开图可以看成是一个个方块电阻串联组成的,而方块的个数n可以表示为

此时,将式(6)代入式(4),整个微通道导电层的电阻即可表示为

即每个MCP微通道的电阻可以表示为n个阻值为RS的方块电阻串联后的总电阻。单个MCP微通道的横截面周长可以表示为

式中,r为MCP微通道的半径,MCP长径比α表示为

将式(4)~(9)联立可得

由式(10)可知,MCP单个微通道的方块电阻与MCP的长径比有关系,采用的MCP长径比α=48,代入式(10)可以得出方块电阻RS范围为1.73×1013~5.20×1013Ω/□。因此,在调控MCP导电层薄膜方块电阻阻值时根据此范围进行实验制备的研究。

2 结果与讨论

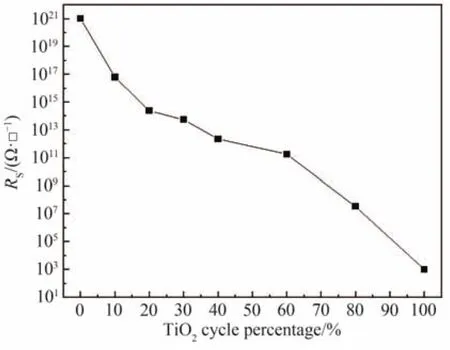

图5为不同TiO2循环百分比的TiO∶2Al2O3纳米复合薄膜在800 V电压下的方块电阻测试结果,可以看到TiO∶2Al2O3纳米复合薄膜方块电阻总体上是随TiO2循环百分比的增加而减小。当TiO2循环百分比在30.27%~37.06%之间时,利用ALD制备的TiO∶2Al2O3纳米复合薄膜的方块电阻在1.73×1013~5.20×1013Ω/□范围内,可以满足微通道板体电阻阻值在100~300 MΩ的要求。因此,后续选择对TiO2循环百分比为33%、TiO∶2Al2O3为 10∶20的复合薄膜进行研究。

图5 TiO2循环百分比与薄膜方阻之间的关系Fig.5 Relationship between TiO2 cycle percentage and film square resistance

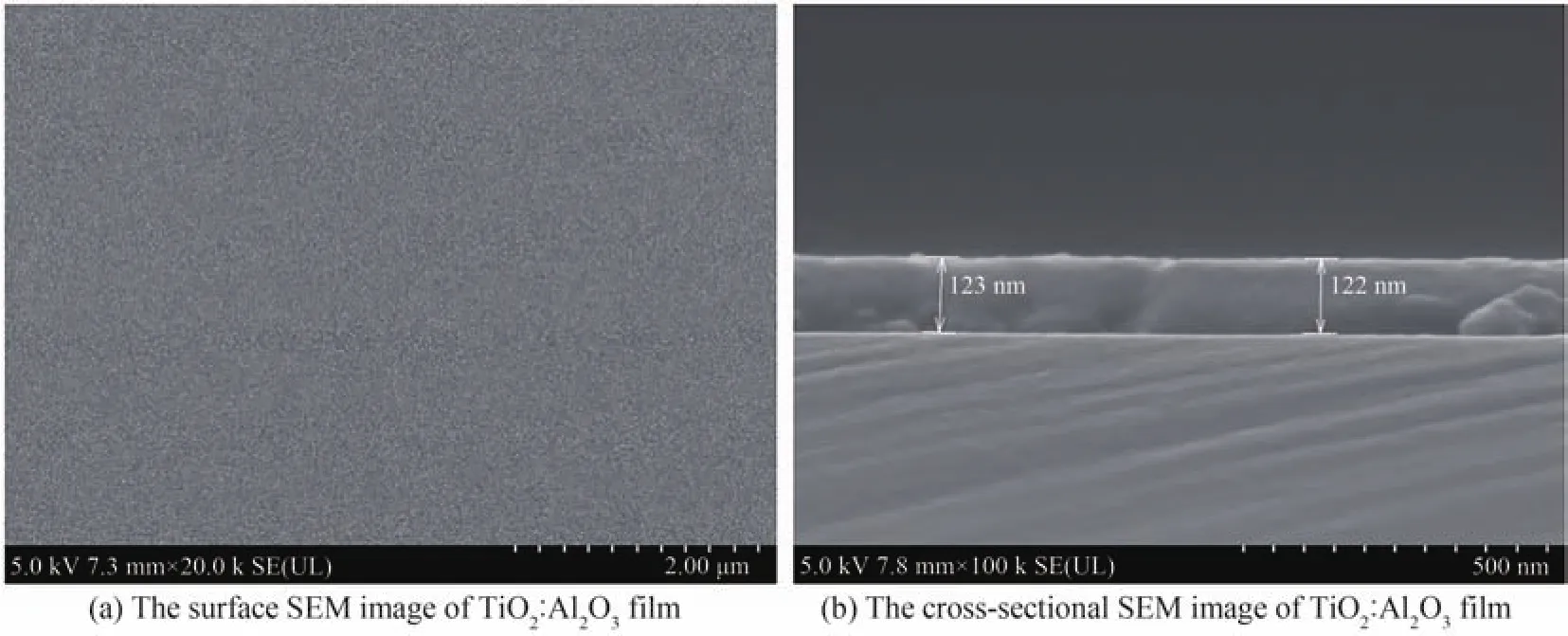

图6为硅衬底上沉积的TiO2∶Al2O3为10∶20的纳米复合薄膜的SEM表征结果。从图6(a)可以看出TiO2∶Al2O3纳米复合薄膜表面光滑平整,无晶体颗粒,表明原子层沉积TiO2∶Al2O3纳米复合薄膜的沉积模式为无定形形式沉积。实验设计的膜厚包括Al2O3过渡层20 nm以及TiO2∶Al2O3纳米复合薄膜100 nm,共120 nm。图6(b)显示膜层厚度均匀,实测厚度约为122 nm,总体厚度误差约为2 nm,表明采用原子层沉积技术制备TiO2∶Al2O3纳米复合薄膜可以实现十分精准的膜厚控制。

图6 TiO2:Al2O3纳米复合薄膜的SEM测试结果Fig.6 SEM images of TiO2:Al2O3 Nanocomposite film

采用100 nmTiO2∶Al2O3为10∶20的纳米复合薄膜作为导电层、10 nmAl2O3作为二次电子发射层的MCP体电阻测试结果如图7。首先,800 V电压下体电阻为217.54 MΩ,而根据图5,TiO2循环百分比为33%时,TiO2∶Al2O3纳米复合薄膜的方块电阻为4.41×1013Ω/□,换算成MCP体电阻为257.74 MΩ,这可能是由于推导过程理想化,而实际MCP的长径比α略小导致计算值偏大,也可能是由于MCP内生长的TiO2∶Al2O3纳米复合薄膜缺陷密度相对于平面基底上生长的复合薄膜略高,导致实际MCP体电阻偏小。其次,MCP体电阻在100~1 000 V下稳定性良好,体电阻随着电压的升高缓慢降低,200 V电压时体电阻最高为225.22 MΩ,1 000 V电压时体电阻最低为212.81 MΩ,这是由于当电压升高时,导电层极短时间内产生了电流焦耳热量,而热量在真空环境与玻璃基体中很难迅速扩散,从而导致MCP基板温度升高,致使隧道电流增大,MCP体电阻下降[21],但体电阻变化的标准差仅为4.05 MΩ,表明TiO2∶Al2O3纳米复合薄膜具有良好的耐高压性能。

图7 不同电压下的MCP体电阻Fig. 7 Bulk resistance of MCP under different voltages

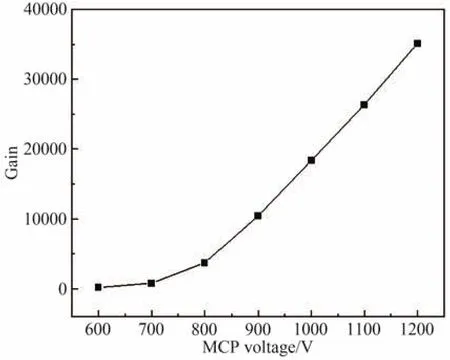

MCP的增益电压测试结果如图8。当MCP电压从600 V增加至800 V时,MCP增益提高缓慢,当MCP电压大于800 V时,MCP增益随电压呈线性增长关系,其中MCP电压为800 V时,MCP增益为3 707,MCP电压为1 000 V时,MCP增益达到18 357,证明了TiO2∶Al2O3纳米复合薄膜作为MCP导电层的可行性。

图8 ALD-MCP的增益与电压Fig.8 The gain and the voltage of ALD-MCP

3 结论

本文提出TiO∶2Al2O3纳米复合薄膜作为微通道板的导电层。首先基于微通道板体电阻推导了导电层方块电阻要求,发现对于通道孔径为10 μm,中心距为12 μm,长径比为48∶1,直径为25 mm,有效区域直径为20.5 mm的MCP裸板,当其体电阻阻值在100~300 MΩ时,导电层方块电阻阻值范围应为1.73×1013~5.20×1013Ω/□;利用原子层沉积技术在硼硅玻璃衬底上沉积了不同TiO2循环百分比的TiO2∶Al2O3纳米复合薄膜,发现TiO2循环百分比在30.27%~37.06%时,TiO2∶Al2O3纳米复合薄膜方块电阻在导电层方阻要求范围内;在p型单抛单晶硅(100)衬底上设计制备了20 nm的Al2O3过渡层以及100 nm的TiO2循环百分比为33%的TiO2∶Al2O3纳米复合薄膜,SEM实测厚度为122 nm,厚度误差可控制在2 nm,且薄膜表面平整光滑;实现了微通道板内TiO2∶Al2O3纳米复合薄膜导电层的制备,其体电阻实测为212.81 MΩ@1 000 V,增益为18 357@1 000 V。本研究初步证明了TiO2∶Al2O3纳米复合薄膜作为MCP导电层的可行性,且相对于AZO、W∶Al2O3、Mo∶Al2O3和 Ru∶Al2O3复合材料,TiO2∶Al2O3纳米复合薄膜具有低成本、高耐压、低腐蚀性、高安全性以及适合批量生产的优势。未来将进一步研究真空烘烤/退火等工艺因素对TiO2∶Al2O3纳米复合薄膜的影响以及TiO2∶Al2O3纳米复合薄膜对MCP器件寿命、信噪比等特性的影响,并对其影响机制进行探究。