大口径超薄基板双面溅射膜厚均匀性研究

2023-07-12付秀华刘俊岐李卓霖刘海成任海峰王一博韩克旭

付秀华 ,刘俊岐 ,李卓霖 ,刘海成 ,任海峰 ,王一博 ,韩克旭

(1 长春理工大学 光电工程学院,长春 130022)

(2 长春理工大学中山研究院,中山 528436)

(3 吉林省教育学院 德育·综合教研培训部,长春 130022)

(4 光驰科技(上海)有限公司,上海 200444)

0 引言

磁控溅射自诞生以来,成为在溅射镀膜中应用最广、发展最快的一门技术[1-2]。其具有镀膜效率高[3]、膜基结合力优[4]、成膜残余热应力低、可制备大面积膜厚均匀性好的薄膜等优势[5-6],在工业生产中被广泛采用。溅射镀膜膜厚均匀性的有关问题,近年来有众多学者做了大量实验探究,但有关超薄、大面积基板成膜均匀性控制的相关研究,可参考文献较少。传统镀制双面膜层所采用的方法在使用超薄、大口径的基板成膜过程中,只能先镀其中一面再取出基板翻面镀制另一面,操作效率低,基板碎裂风险高,且薄膜均匀性差,会造成膜层应力分布不均匀,导致基板弯曲,不能达到实际使用需求。

影响薄膜厚度均匀性的因素较多,比如靶材到基板的距离、靶材磁场强度的分布、成膜时真空度、基板运动方式等[7-10]。2004年,FU C等[11]通过改变靶基距和公-自转系统的转速比来实现对膜厚均匀性的控制,在靶基距为70 mm、公转与自转转速比为5.3时,基片直径100 mm内膜厚均匀性为3%;2010年,潘磊等[12]通过调整基板扫掠过矩形靶材表面的速率,修正了薄膜的沉积速率,使得120 mm镀膜范围内,Mo/Si多层膜周期厚度的均匀性达到了0.26%;2019年,ZHANG Z等[13]利用MATLAB软件来设计修正挡板形状,结合带有公-自转系统的直流磁控溅射机,使得在直径为125 mm弯曲球形基板上多层膜厚度均匀性偏差降低到0.8%以下;2021年,魏博阳等[14]借助Langmuir探针来测量等离子体密度,采用二进制充气方式改善纵向均匀性,利用MATLAB软件确定振幅和相位参数,以改善横向均匀性。最终以Si3N4与SiO2两种材料在长为420 mm、宽为320 mm玻璃基板上制备横向均匀性为0.56%、纵向均匀性为0.15%的硬质增透膜。

本文以SiO2与Nb2O5两种材料作为研究对象,从靶材磁场强度分布、公-自转系统、基板夹具遮挡角三个角度分析其对膜厚均匀性的影响,并通过上下表面对称的膜系设计与双面并行镀膜的方式来实现大口径、超薄红外截止滤光片的制备。

1 实验设备与膜层均匀性研究

1.1 实验设备与实验条件

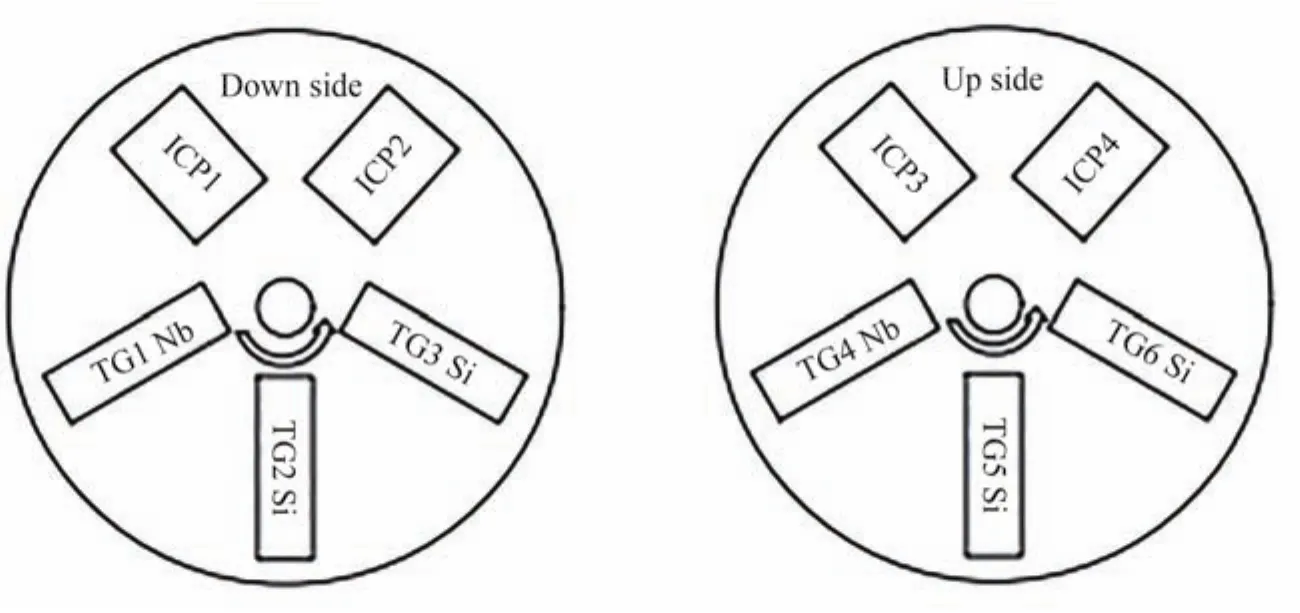

本次实验是在光驰OWLS-1800D型双平面溅射真空镀膜机上完成的,此设备含上下两套相同的溅射系统,每套溅射系统包含有两对圆柱Si靶与一对圆柱Nb靶,以及两个ICP射频源,工作气体分别为Ar、O2,上、下表面溅射系统简图如图1。该设备还配备有公-自转系统,且有2∶1、1∶2、5∶4三种转速比可使用,公转默认为顺时针方向,自转为逆时针方向。

图1 溅射系统简图Fig.1 Schematic diagram of sputtering system

实验所用镀膜工艺参数如表1。

表1 工艺参数Table 1 Process parameters

表中Power是指靶材或者ICP射频源的设定功率,SiO2U/D表示上/下表面的SiO2单层膜,Nb2O5U/D表示上/下表面的Nb2O5单层膜。

实验过程中,为了得到SiO2与Nb2O5薄膜,在靶材处通入O2,但Nb靶电压跳动幅度太大,成膜速率不稳定,样品均匀性较差。经过分析可知,由于Nb靶材较为活泼,易被O2氧化,造成靶材中毒的现象,故将O2充气线路改为只从ICP处充入。

1.2 靶材磁场强度对膜厚均匀性影响

靶材表面的电磁场分布对薄膜厚度均匀性有着较大影响,若是电磁场分布均匀性较差,很有可能会造成靶材表面刻蚀不均匀,降低成膜过程的稳定性与靶材利用率。由于本实验对均匀性要求较高,故探究靶材磁场强度对薄膜厚度均匀性的影响很有必要。

在靶材对应于基板夹具位置的永磁体上以每隔30 mm为一个点位,使用高斯计测量出该点的实际磁场强度,求出算数平均值,进而计算出磁场的相对均匀性。靶材磁场相对均匀性计算表达式为

式中,Ba为各测量点的磁场强度算术平均值,Bi为各测量点的实际磁场强度。

使用美国安捷伦公司生产制造的型号为Carry 7 000分光光度计对直径为300 mm有效镀膜区域内的SiO2与Nb2O5单层膜光谱进行测量,通过对比波长偏差以反映膜厚分布,其计算表达式为

式中,λi为实际测量的波长,λ0为参考波长。

在设备仅公转,转速为80 r/min,不使用修正挡板,上表面靶基距98 mm、下表面靶基距107 mm,上、下表面的Si、Nb靶各打开一对的条件下,靶材磁场强度相对均匀性与SiO2、Nb2O5两种材料厚度关系如图2。

从图2可以看出,靶材磁场的相对均匀性与薄膜厚度分布呈现一定程度上的关联。其原因在于磁场相对较强的地方,可以束缚住更多工作气体电离产生的离子与二次电子,从而溅射出更多的靶材原子沉积在基板上,进而导致薄膜厚度分布的差异。

为提高靶材表面的磁场强度均匀性,降低磁场不均匀对薄膜厚度均匀性的影响,在靶材与磁极之间的一定位置放置导磁片,进而实现靶材磁场的“分流”。经过多次调整导磁片的厚度及位置并测量靶材表面的磁场强度,维持镀膜参数不变,最终得到靶材相对磁场强度分布与SiO2、Nb2O5两种材料相对厚度的关系,如图3。

图3 磁场强度与薄膜厚度分布Fig.3 Magnetic field strength and film thickness distribution

1.3 公-自转系统对膜厚均匀性影响

公-自转系统的使用,可以提升镀膜效率与靶材利用率,能够得到均匀性更好的薄膜[15]。通过更换该设备公-自转系统的齿轮,可以获得三种转速比即1∶2、2∶1、5∶4(其中公转方向默认为顺时针旋转,自转方向为逆时针)。该设备镀膜腔室的工件盘上12个基板夹具位置呈中心对称,分析基板上某点的运动方式,只需讨论其中一个即可。设基板上某一点P,该点运动轨迹参数方程为

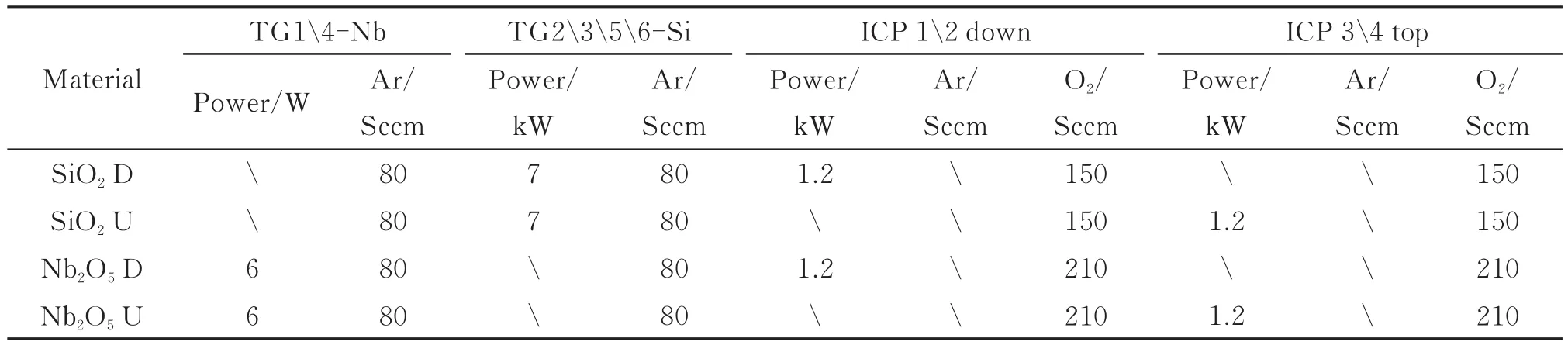

式中,ωrot为基板自转角速度,ωrev为基板公转角速度,t为时间参数,φ为初始角度;r为基板上点P的自转半径,R为基板上P点的公转半径。输入上述各种参数的数值,在盲板上距离自转中心50 mm、100 mm、150 mm位置贴上测试片,利用计算机软件模拟出的测试片运动轨迹如图4。

图4 测试片运动轨迹Fig. 4 Test piece motion track

根据测试片的运动轨迹建立薄膜厚度分布模型,模拟了不同转速比下的薄膜厚度分布。根据模拟结果可知,当公-自转转速比为7∶6时理论膜厚分布最佳,但由于公-自转系统为齿轮传动,只能获得最为接近理论值的5∶4转速比。转速比在2∶1后继续提升,对薄膜厚度均匀性的分布影响可以忽略不计。

在控制上表面靶基距98 mm、下表面靶基距107 mm,基板夹具遮挡角为20°的条件下进行三种转速比与无自转镀膜情况的对比,SiO2与Nb2O5两种材料对应的薄膜厚度均匀性如图5。

图5 SiO2与Nb2O5单层膜在有无公-自转系统薄膜均匀性对比Fig.5 Comparison of the uniformity of SiO2 and Nb2O5 monolayers with or without metric-spin system

测量点位如图6,在镀膜样品上每隔10 mm取一点进行光谱测量。根据光谱测量结果可知,公自传的薄膜均匀性好于仅有公转的情况,两种材料在5∶4转速比下的均匀性最佳。其中,SiO2单层膜均匀性从仅公转时的17.31%提升到3.86%;Nb2O5单层膜均匀性从公转时的15.99%提升到3.41%。而且公-自转系统的镀膜效率与靶材利用率分别提升了12.3%和17.6%。

图6 测量点位示意Fig.6 Schematic of measuring points

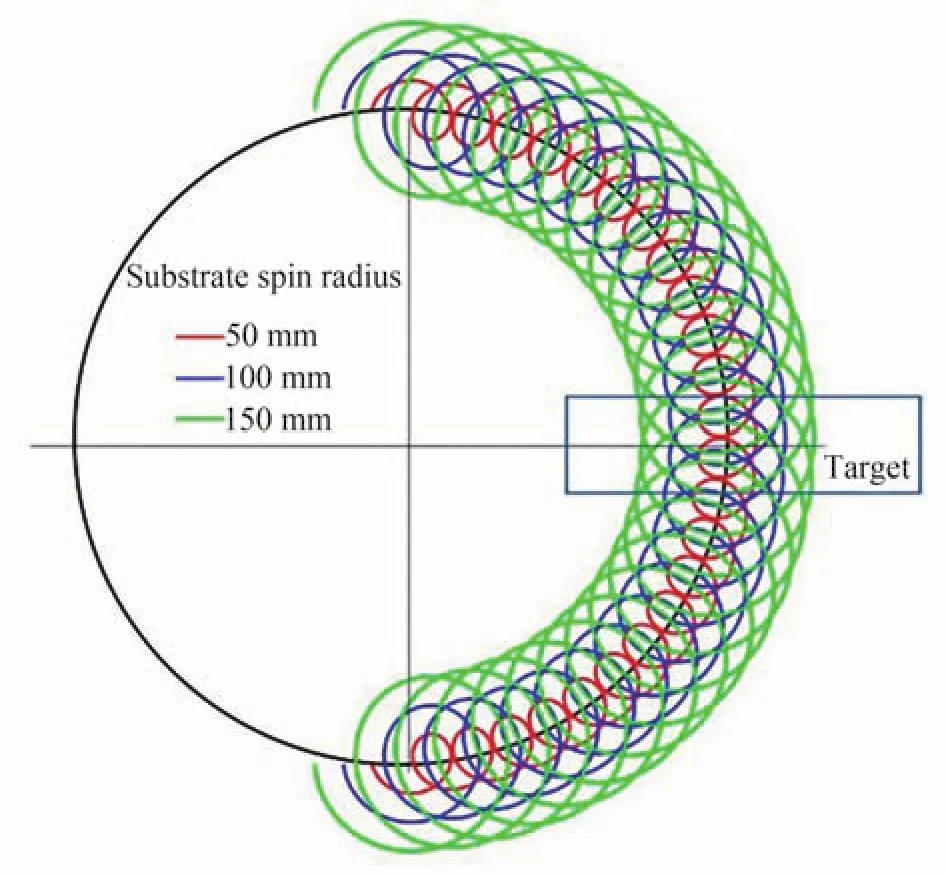

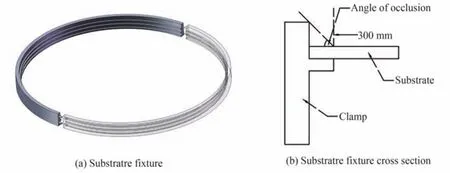

1.4 基片夹具遮挡角度对膜厚均匀性影响

由于设备加入自转系统,导致基板夹具边缘会在一定程度上遮挡有效镀膜区域,基板在每次成膜结束时都可以调整其位置。基板夹具与遮挡角度示意如图7,三个台阶位置可以放置基板。

图7 基板夹具及遮挡角度示意Fig.7 Schematic of base plate clamp and shielding angle

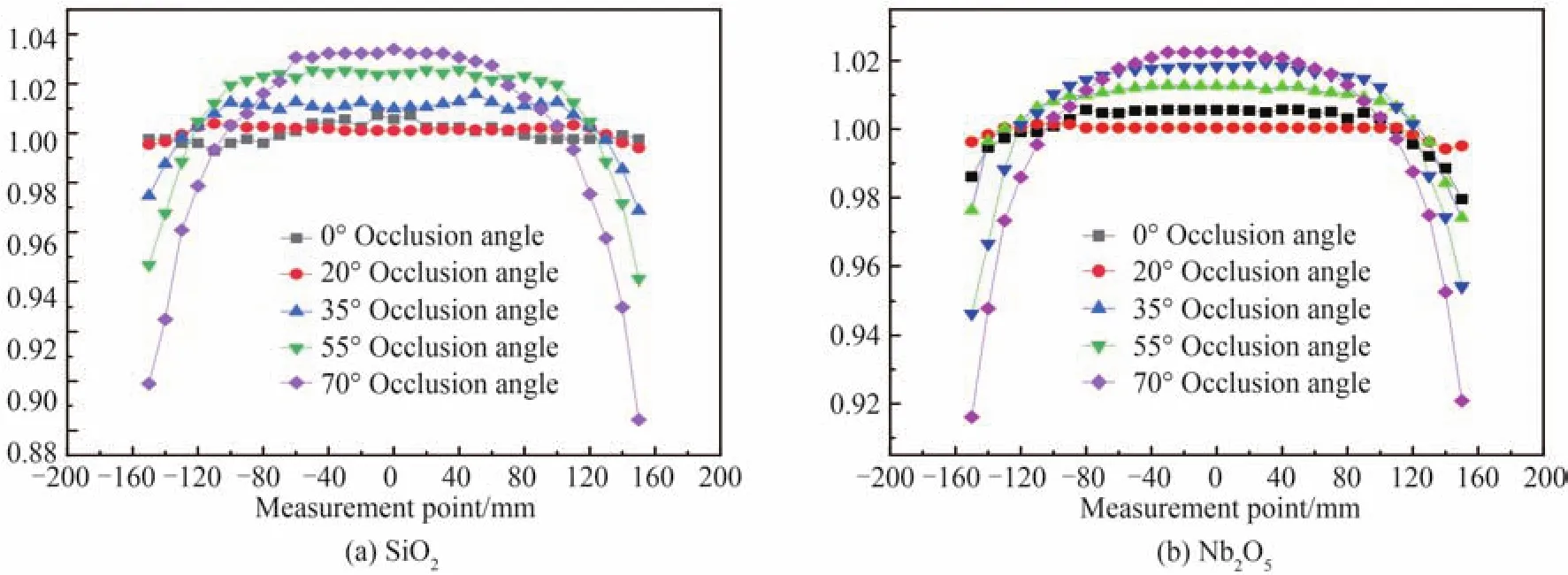

为了找到最佳遮挡角度来尽可能减小对成膜的影响,进行如下实验:设备公转转速为80 r/min,使用自转系统,公-自转角速度之比为5∶4,不添加修正挡板。将波长归一化处理后,SiO2与Nb2O5单层膜对应的厚度均匀性如图8。

图8 SiO2与Nb2O5在不同遮挡角下膜厚均匀性分布Fig.8 Uniformity distribution of film thickness of SiO2 and Nb2O5 under different shielding angles

波长归一化处理公式为

式中,λi为实际测量波长,λ0为参考波长。从图8可以看出,SiO2单层膜在20°遮挡角的情况下均匀性最好,达到了 0.62%,0°、35°、55°、70°遮挡角的均匀性分别为 1.42%、5.43%、7.52%、8.58%;Nb2O5单层膜在 20°遮挡角的情况下薄膜厚度均匀性最好,达到了0.71%,0°、35°、55°、70°遮挡角的薄膜厚度均匀性分别为1.55%、3.64%、7.56%、10.81%。由于是双平面溅射镀膜,减小了下表面的遮挡角度势必会增大上表面的遮挡角度,综合基片上载、薄膜均匀性等因素考虑,最终选择20°遮挡角来进行后续红外截止滤光片的制备。

2 红外截止滤光片的设计与制备

目前智能手机飞速发展,生物识别方式主要有指纹识别、面容识别、虹膜识别;为满足美观化、提高屏占比等需求,屏下指纹识别应运而生。红外截止滤光片作为屏下指纹识别重要滤噪部件,不可或缺。为匹配后续工艺加工,选用直径为20.23 cm,厚度为0.07 mm的D263T玻璃基板用来制备红外截止滤光片。该红外截止滤光片技术要求如表2。

表2 滤光片技术要求Table 2 Infrared cut filter technical requirements

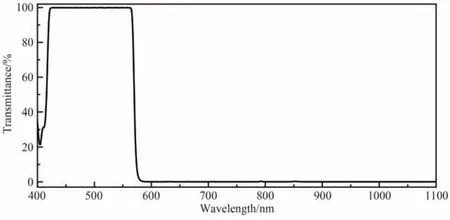

考虑到基板很薄且直径较大,为减少在成膜过程中由于应力造成的形变,设计双面对称的膜系来平衡应力。借助Macleod软件优化后上、下表面膜层的膜系结构为:0.194L 0.375H 0.4L…0.048H 0.324L、0.05H 0.115L 0.492H…0.491L 0.431H 0.214L,上、下表面膜层设计物理厚度分别为:3 944.27 nm、4 366.19 nm。该红外截止滤光片透过率设计曲线如图9。

图9 红外截止滤光片设计曲线Fig.9 IR cut filter design curve

镀膜的起始真空度为5.0×10-4Pa,打开ICP对基板上下表面进行等离子体轰击清洁,持续时间为20 s,清洁完成后打开靶材,开始全自动成膜。由于在膜系设计中上表面膜层相对下表面膜层厚一些,故在编写镀膜程序时,先镀上表面膜层,待上表面膜层的第一层镀完,再开启下表面膜层的靶材,将下表面膜层的第一层镀好,之后上、下表面膜层靶材同时开启,完成后续所有膜层。

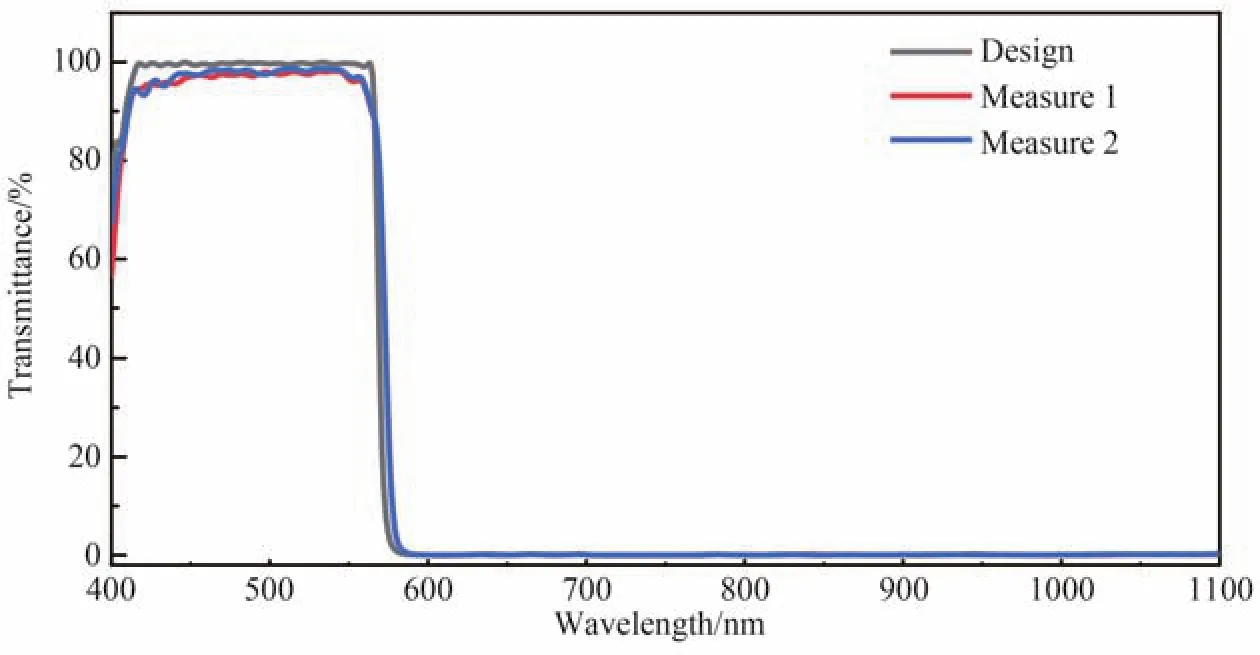

使用如表1中所示的工艺参数,在设备使用公-自转系统,添加修正挡板的条件下进行成膜,使用显微分光测得400~1 100 nm波段光谱曲线,与设计曲线对比如图10。

图10 实测光谱曲线与设计曲线对比Fig.10 Comparison between the measured spectral curve and the designed curve

成膜结束后,使用3M胶带进行百格拉膜测试,测试结果有脱膜现象,在不影响红外截止滤光片整体透过率要求的情况下,在下表面膜层添加一层SiO2以加强薄膜附着力,从而改善脱膜的问题。再次制得的样品经过测量后,透过率为50%处波长分别为572.6 nm、572.5 nm,450~550 nm波段处透过率分别为97.59%、98.14%,590~1 100 nm波段处透过率为0.042%、0.048%,均满足设计与实际应用需求。样品均匀性可达0.13%、0.142%,基板翘曲程度为0.085 mm,满足使用要求。

3 结论

本文从靶材磁场强度、公-自转系统、基板夹具遮挡角度三个方面分析其对膜厚均匀性分布的影响。在不使用修正挡板的前提下,SiO2膜层厚度均匀性可以从17.31%达到3.86%;Nb2O5膜层厚度均匀性可从15.99%达到3.41%。最后利用Essential Macleod软件设计并优化红外截止滤光片,通过上、下表面对称的膜系设计实现薄膜应力趋于平衡,从而使基板在成膜后翘曲为0.085 mm,膜层均匀性达到0.13%。如何在磁控溅射设备上获得更大有效镀膜面积且膜厚均匀性更佳的薄膜是下一步的重点研究方向。