破碎锤独立抽油冷却系统的研究*

2023-07-12曾献勇何文德邹修敏孙菜兰

曾献勇 , 何文德 ,陈 昱 ,邹修敏 ,孙菜兰 ,刘 惺

(1.四川化工职业技术学院机械工程学院,四川 泸州 646300;2.西华大学航空航天学院,四川 成都 610039;3.四川邦立重机有限责任公司,四川 泸州 646000)

在矿产开采与建筑拆卸作业中,一种行之有效的挖掘与破碎作业工具是冲击破碎锤机械。破碎锤[1-2]的破碎钢凿产生高频往复冲击运动,可以将大块或整体坚硬物体快速变成可以移动小块物体。典型的破碎锤机械根据作业场合要求制成不同规格的机器,大型破碎锤需要安装在工程车辆上(如长臂挖掘机)或专用机械上进行工作,破碎机械如图1 所示。滑阀高频的换向实现活塞的高频振动,通过滑阀流出油缸T口的液压油也存在高频的脉动。为了避免管路压力异常波动导致对液压元器件造成损伤,通常在破碎锤进油通道和回油通道中增加管路溢流阀。回油通道中的管路溢流阀可以增强液压油的刚度,削弱回油液压系统的震荡[3],对下游液压系统中的元器件起到保护作用,防止出现液压软管爆裂、散热器漏油等现象。破碎锤回油管路上较高的溢流压力,使液压系统发热[4-10]严重;液压油高频震荡会大幅缩短散热器使用寿命;液压油中的铁屑等杂质也极易刮伤液压元器件工作表面。为此,课题组提出了一种破碎锤独立抽油冷却系统,可降低系统发热量,提高系统清洁度,并大幅延长散热器的使用寿命。

图1 破碎机械

1 破碎锤的组成及工作原理

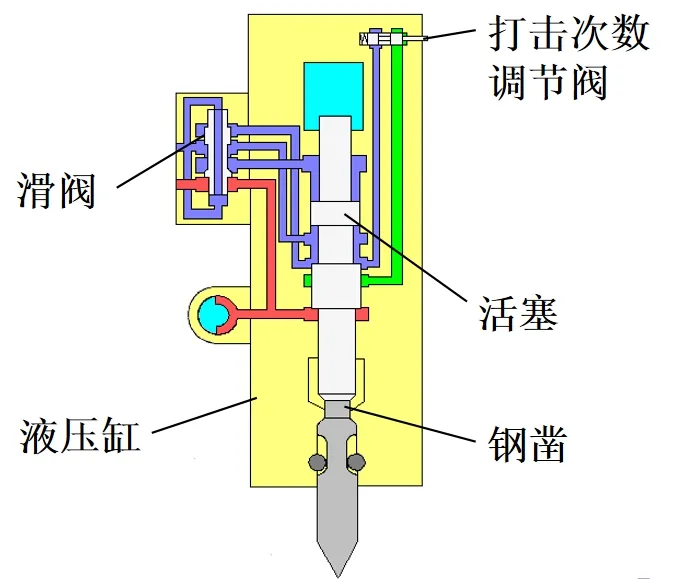

破碎锤的工作原理是应用液压系统控制钢凿高频往复直线运动,钢凿打击产生的冲击振动使物体产生开裂,其工作效率在于钢凿冲击物体的动能大小,动能越大越容易破坏物体,从而使被冲击物能快速开裂和分离。破碎锤主要由滑阀、液压缸、打击次数调节阀、活塞、钢凿组成,如图2所示。

图2 破碎锤组成结构

图2 中的滑阀与活塞联动实现活塞杆在液压油缸中做往复运动,当活塞位于工作下死点时,油缸进油口P通过滑阀最下端的工作位使破碎锤活塞缸进口处的液压油与活塞下部连通,随着液压缸内活塞杆下端压力升高,活塞上移压缩氮气;当活塞移动到上极限位置时,活塞的反向腔高压沟通滑阀上部,油缸进油口P 向蓄能器储存液压能,直到滑阀上部承压面承受高压大于下部承压面,滑阀开始下降,直到滑阀位于下极限位置时,活塞上部承压面压力大于下部承压面使活塞下降。在液压油缸P 口、储能器、氮气缸的共同作用下,活塞杆下移伸出打击钢凿,直到活塞杆位于下极限位置,滑阀位于上死点沟通滑阀下部高压。破碎锤油缸活塞在滑阀的控制下按照上述流程循环运动工作,实现钢凿的高频往复冲击。为了减弱滑阀高频换向对回油系统高频震荡的影响,回油管路上设置较高的回油背压力,造成了系统发热严重;未经回油背压溢流阀完全消除的压力脉动造成散热器疲劳损坏;系统中的杂质对液压元器件[11]工作表面造成损坏等问题。传统破碎锤液压系统原理图如图3所示。

图3 传统破碎锤液压系统原理图

2 独立抽油冷却系统的研究

2.1 独立抽油冷却液压系统的组成

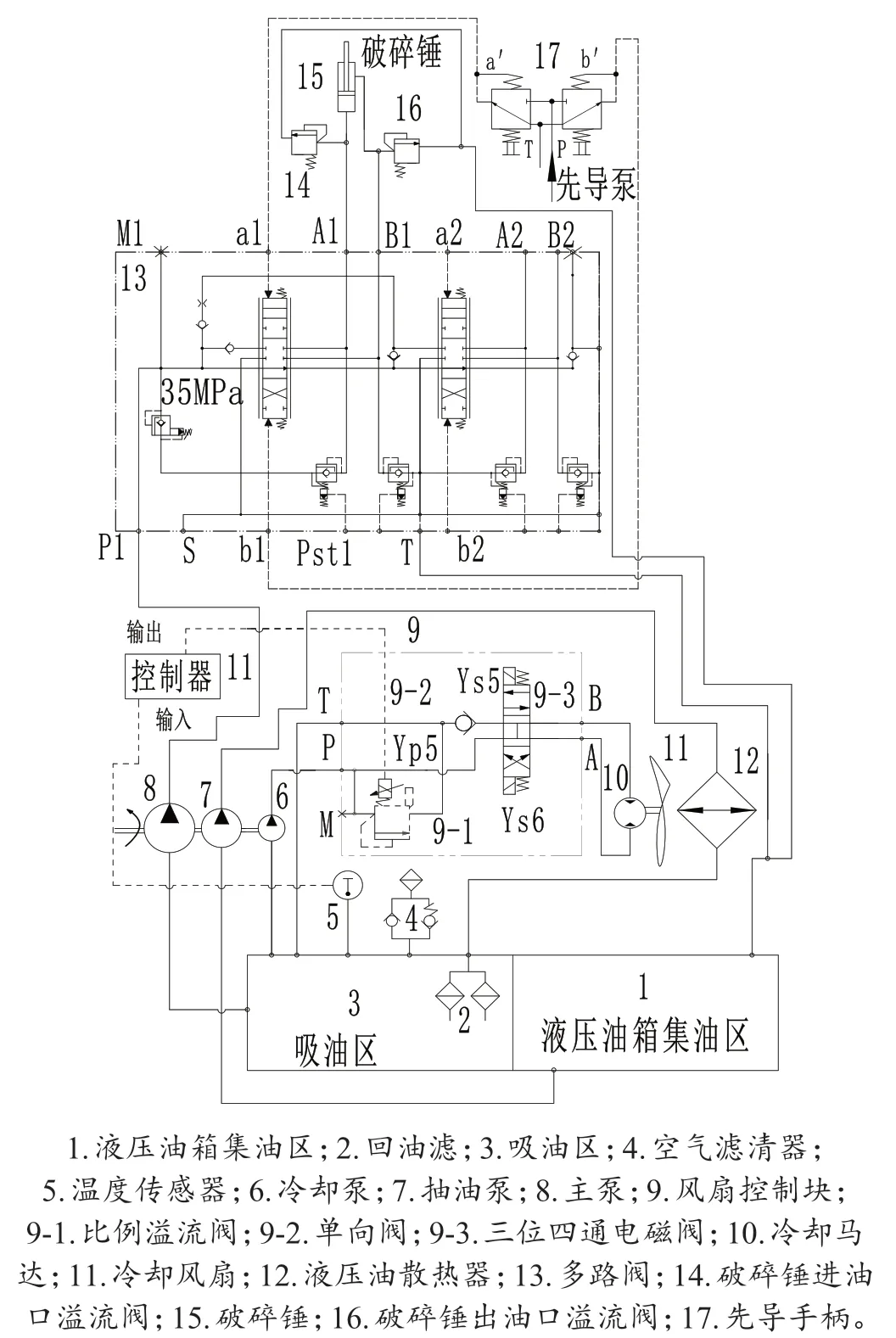

为了提高散热系统的散热能力,并延长液压油散热器等液压元器件的使用寿命,课题组提出了一种独立抽烟冷却方案,将液压油箱分为独立的集油区和吸油区,集油区内设置磁棒和扰流板;主机及工作装置液压系统的所有回油回到液压油箱集油区;独立冷却液压泵从集油区抽取液压油进入液压油散热器冷却后,再流回液压油箱吸油区,其液压原理图如图4 所示。此冷却系统由液压油箱集油区1、回油滤2、吸油区3、空气滤清器4、温度传感器5、冷却泵6、抽油泵7、主泵8、风扇控制块9、冷却马达10、冷却风扇11、液压油散热器12、多路阀13、破碎锤进油口溢流阀14、破碎锤15、破碎锤出油口溢流阀16 和先导手柄17组成。

图4 破碎锤独立抽油冷却液压系统原理图

2.2 独立抽油冷却液压系统的工作原理

在先导手柄17 的作用下,破碎锤液压系统中的主阀阀芯换向,主泵8 泵出的液压油经多路阀13 进入破碎锤P 口,破碎锤回油侧T 的液压油进入多路阀T口直接回到液压油箱集油区;抽油泵7 将集油区内沉淀过后的液压油泵入液压油散热器12 冷却后流经回油滤进入液压油箱吸油区;冷却泵6 从吸油区泵入液压油,经风扇控制块进行流量分配后进入冷却马达,驱动风扇转动为液压油散热。

2.3 独立抽油冷却液压系统的优势

2.3.1 延长散热器使用寿命

破碎锤进、出油口溢流阀安装于破碎锤与多路阀之间,其作用在于设定破碎锤系统的回油背压,使液压系统具有较高的刚度,防止回油管路系统震荡,破碎锤的回油背压通常设置在2.5 MPa 左右。破碎锤滑阀高频换向造成回油系统高频震荡,使液压油散热器在周期性交变力的作用下疲劳损坏。采用独立抽油冷却系统可使多路阀回油不经过液压油散热器而直接回到液压油箱集油区,避免液压油散热器损坏,延长其使用寿命。液压油箱因板材较厚且焊缝较大,回油震荡对其不造成影响。

2.3.2 提高系统清洁度及回油滤使用寿命

液压油箱集油区安装的磁棒可以吸附液压系统回油中的铁屑,避免铁屑对液压元器件工作面造成损伤。集油区内安装破泡板、扰流板等,使主液压系统的回油在集油区的作用下不再具有冲击脉动,且使液压系统中的铁屑、油泥等进行沉淀,沉积于集油区底部。抽油泵从集油区抽取液压油进入液压油散热器冷却后经回油滤进入液压油箱的吸油区,有效避免了冲击、振动、杂质等对液压油散热器、回油滤芯等液压元器件的损坏。

2.3.3 散热器冷却功率智能可控

冷却泵为冷却马达提供动力油,对冷却风扇的转速进行控制,使通过散热器的风量发生变化,实现对液压油散热器散热功率的控制。为了对风扇转速进行智能控制,风扇控制块9 中的比例溢流阀9-1 的设定压力可以根据温度传感器5 采集到的吸油口液压油温进行比例控制,实现风扇转速的比例控制;风扇控制块9 中的三位四通电磁阀9-3 可实现风扇的正反转控制,完成对散热器的反转除尘自清洁工作。

2.3.4 系统简单改造成本低

此系统只用增加风扇控制块9、抽油泵7 及部分管路,对改造空间要求不大,成本低廉,易于实施。

3 试验与结果

优化后的破碎锤抽油冷却系统在四川邦立重机有限责任公司CEDP260-7 破碎机上进行2 000 h 的工业性试验,试验结果表明:无液压系统高温报警,无散热器、回油滤损坏记录,满足基于整机参数要求编制的专项试验规范与试验要求。

4 结论

破碎锤独立抽油冷却系统可以延长液压油散热器使用寿命,提高液压系统清洁度,增加回油滤芯及液压元器件的使用寿命;散热器冷却功率智能可控,可防止液压系统过热;成本低廉,改 造简单,管路易于安装布置,可靠性高。因此,破碎锤独立抽油冷却系统已经在四川邦立重机有限责任公司的破碎设备上推广运用。