切割式田间烟秆清理一体机的设计*

2023-07-12陈嘉豪郭天水梅宝东滕建辉刘平奇范云智董其晋

张 权 ,陈嘉豪 ,郭天水 ,梅宝东 ,徐 斌 ,滕建辉 ,杨 庆 ,刘平奇 ,范云智 ,董其晋 ,时 玲

(1.云南农业大学,云南 昆明 650201;2.玉溪市烟草公司通海县分公司,云南 玉溪 652700)

烟草是我国重要的经济作物,世界上35%的烟草都生产于我国,我国烟草产量和种植面积居世界前列,云南烟草种植量更是在我国排名第一。在我国国民经济的发展过程中,烟草种植及其加工品起到了举足轻重的作用,是我国财政收入的重要来源[1-2]。我国烟草种植面积高达100 万hm2,1 hm2烟地能生产4 500 kg~5 000 kg 烟叶,每年产生烟秆225 t~300 t。作为烟叶收获后的副产物,烟秆具有重要的经济效益[3-4]。烟秆的切割、输送、粉碎装置是烟秆收获的重要部件,对烟秆清理机整机的性能和作业质量影响很大[5-6]。基于以上背景,课题组开展了一种烟秆清理粉碎机械的设计。

1 总机设计

1.1 结构设计

烟秆清理粉碎机能一次性完成烟秆的清理、输送、粉碎和抛送等工作,其主要由圆盘锯刀、输送辊、输送链网、粉碎机、分动箱及机架等组成,总机结构如图1所示。

图1 烟秆清理粉碎机结构图

1.2 工作原理

整机采用前悬挂拖拉机挂接烟秆清理粉碎机,拖拉机前置PTO 传动轴与分动箱连接提供动力。作业时,通过调节限深轮使圆盘锯刀至合适高度,然后将烟秆从底部切断,输送辊将切断的烟秆输送至输送链网,输送链网将去土后的烟秆送至粉碎机进行粉碎,粉碎后的烟秆颗粒从出料口抛出,完成清理、输送、粉碎和抛送等工作。

2 关键部件的设计

2.1 切秆装置设计

圆盘锯刀结构设计如下。

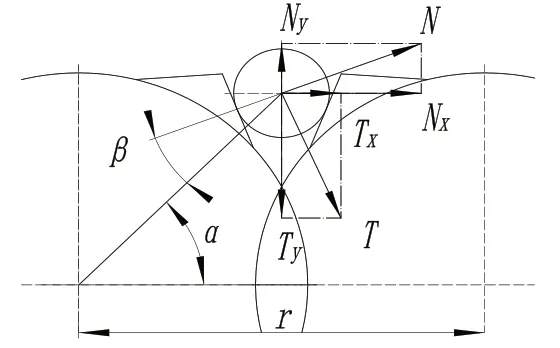

烟秆清理装置由两个对称设置的圆盘锯刀组成,作业时,两个圆盘锯刀支撑并钳住烟秆,圆盘锯刀通过回转作用切断烟秆。其切割受力分析如图2所示[7]。为了方便计算,假设烟秆为理想圆柱体,并且在切秆过程中烟秆不发生变形。

图2 烟秆切割受力分析图

由图2 受力分析可知,圆盘锯刀对烟秆的作用力为:对烟秆的切向摩擦力、夹持力T和对烟秆的法向支反力、支撑力N,将夹持力T和支撑力N分别沿着x轴方向和y轴方向分解,得到沿着y轴方向阻止烟秆进入切割入口的推力Ny和拉烟秆进入切割入口的拉力Ty,以及沿着x轴方向的压缩力Nx+Tx。可以得出圆盘锯刀钳住烟秆的条件为:

式中,f——烟秆与锯刀的摩擦系数;α——锯刀与烟秆的初始夹持角,°;β——圆盘锯刀锯齿的角度,°;γ——烟秆与圆盘锯刀的摩擦角,°。

要保证圆盘锯刀在切割烟秆时能将烟秆夹持,需要圆盘锯刀的初始夹持角小于烟秆与圆盘锯刀的摩擦角。假设烟秆直径固定不变,由图2可得:

式中,r——两圆盘锯刀的中心距离,mm;D——圆盘锯刀直径,mm;d——烟秆被切割部位直径,通过测量,取d=30 mm。

由烟秆与圆盘锯刀的摩擦系数f=0.3~0.6 可得,γ=arctanγ=16°~31°,由于圆盘锯刀结构的限制,圆盘锯刀对烟秆的初始夹持角α一般在35°~40°之间。为了保证圆盘锯刀能夹持烟秆,要求圆盘锯刀锯齿的角度β>α-γ。本文选用直径180 mm、厚度2.5 mm、60齿的锯片,两圆盘锯刀的重叠量为20 mm,即两圆盘锯刀中心距r=160 mm。

查阅相关资料可知,烟秆等秸秆切割所需线速度为20 m/s[8],圆盘锯刀转速为:

式中,V1——圆盘锯刀刃线速度,m/s;n——圆盘锯刀转速,r/min;D——圆盘锯刀直径,mm。

将D=180 mm、V1=20 m/s 代入式中,计算可得圆盘锯刀转速n≈2 122 r/min。

2.2 输送装置设计

2.2.1 输送辊设计

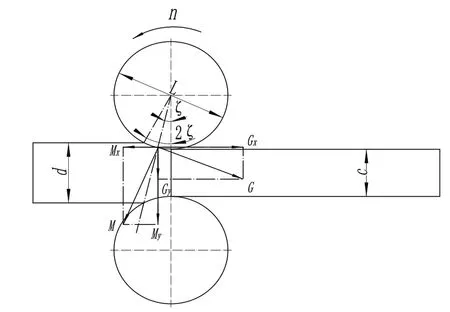

1)输送辊尺寸确定。输送辊的直径会对烟秆的输送以及粉碎效果产生重要的影响。输送辊直径越大,其与烟秆的接触面积越大,输送时的稳定性越好。输送辊的直径越小,机组的结构越紧凑,但是过小的直径会导致烟秆打滑,甚至不能输送烟秆。因此,在保证烟秆的稳定输送的前提下,输送辊尺寸要足够小。输送辊输送烟秆时的受力分析,如图3所示。

图3 输送辊输送烟秆受力图

因为输送辊之间形成的输送间隙c小于烟秆直径d,所以烟秆受到输送辊的抓取力G和压力M,沿y轴和x轴方向将抓取力G和压力M分解,可得到沿x轴方向的阻力Gx和拉力Mx,沿y轴方向的压缩力Gy+My。可得出输送辊输送烟秆的条件为[9]:

式中,ζ——输送辊对烟秆的初始喂入角,°;u——输送辊与烟秆的摩擦系数;η——输送辊对烟秆的摩擦角,°。

通过对输送辊的工作过程进行分析,可知:

式中,c——输送间隙,mm;A——输送辊中心距,mm;L——输送辊直径,mm;d——烟秆喂入前直径,mm;i——烟秆的压缩比。

输送辊直径越大,对烟秆的初始输送角越大,输送效果越好,但直径过大,机组的尺寸也过大;输送辊直径过小会导致无法输送烟秆,在保证输送辊能稳定输送烟秆的前提下,输送辊的直径应当尽可能小。输送辊与烟秆的摩擦系数u=0.3~0.5,即η=17°~27°,这里取η=20°,烟秆的压缩比i=0.5,烟秆直径d=30 mm,可计算出输送辊直径L≥64 mm。

2)输送辊转速确定。输送辊转速由烟秆颗粒粒径、粉碎机主轴转速和输送辊半径确定,设相邻两把动刀切割烟秆时烟秆前进的距离为s,即烟秆颗粒粒径大小,则输送辊转速与粉碎粒径、粉碎机主轴转速和输送辊半径之间的关系为:

式中,Q——动刀片数量;n1——粉碎装置主轴转速,r/min;n2——输送辊转速,r/min;L——输送辊直径,mm。

查阅相关资料可知烟秆等秸秆切割所需线速度为20 m/s,粉碎机主轴转速为:

式中,V2——动刀片线速度,m/s;n1——粉碎装置主轴转速,r/min;R——动刀片刃线回转半径,mm。

动刀片回转半径R=200 mm,计算可得,粉碎装置主轴转速n1≈955 r/min。

查阅相关资料可知烟秆颗粒粒径s=20 mm 时压缩效果最好[10-13],将n1=955 r/min,Q=4,L=64 mm代入式(6)中,可得输送辊转速n2≈380 r/min。

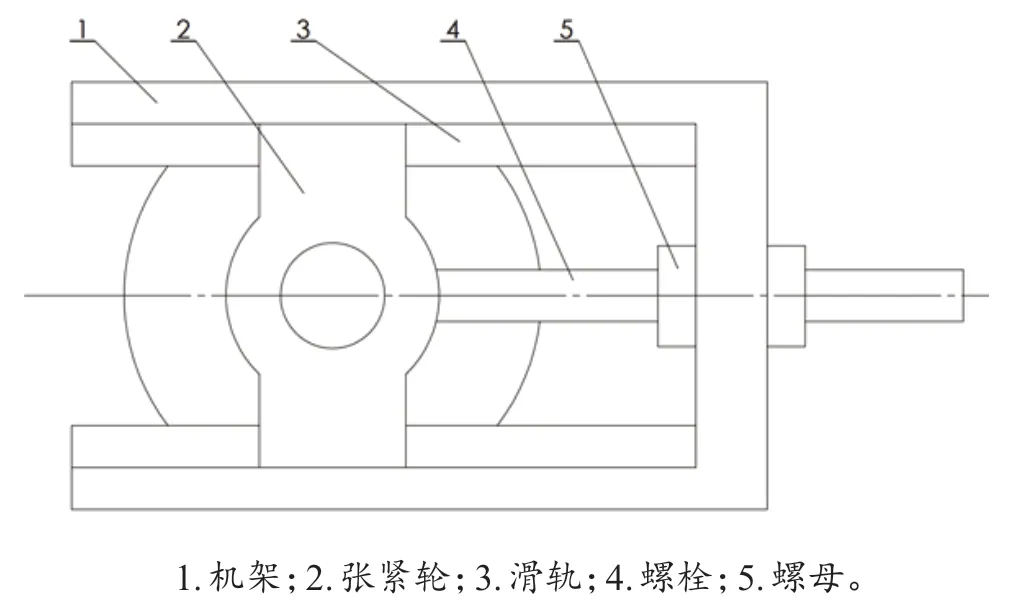

2.2.2 输送链网设计

输送链网将烟秆进一步输送,可以同时对多根烟秆进行输送喂入,同时还能去除烟秆上的泥土。输送链网结构如图4 所示,主要包括主动链轮、从动链轮、输送网链条、输送网、张紧装置等。本文的输送链网通过浮压装置的压缩弹簧自动调整夹持力大小,可以根据不同烟秆直径改变夹持力大小,防止烟秆在运输过程中打滑,提高了输送网运输的稳定性[10]。

图4 输送链网结构图

输送网选用1 2 A 传动链条,链网参数:节距19.05 mm,滚子直径11.91 mm,网孔直径30 mm,销轴直径5.96 mm,抗拉强度62.6 kN。

2.2.3 链轮直径设计

输送链网链轮的直径分析原理与输送辊相同,因此输送链网链轮直径满足H≥64 mm。链轮直径与链轮齿数的关系为:

式中,C——链轮周长,mm;z——链轮齿数;p——链条节距,mm。

链传动中,链轮的最小齿数应满足z≥17,在保证链轮能够夹持住烟秆的前提下,为了使机组结构紧凑,链轮直径应尽量小,因此取链轮齿数z=17,链轮直径H=103 mm。

2.2.4 链条链节数确定

链条链节数为:

式中,E——链条链节数;b——主动链轮与被动链轮的中心距,mm;p——链条节距,mm;z1——主动链轮齿数;z2——从动链轮齿数。

选取链轮中心距b=30p=571.5 mm,解得E≈77。为了避免使用过渡链节,取链节数E为偶数,因此取E=78。

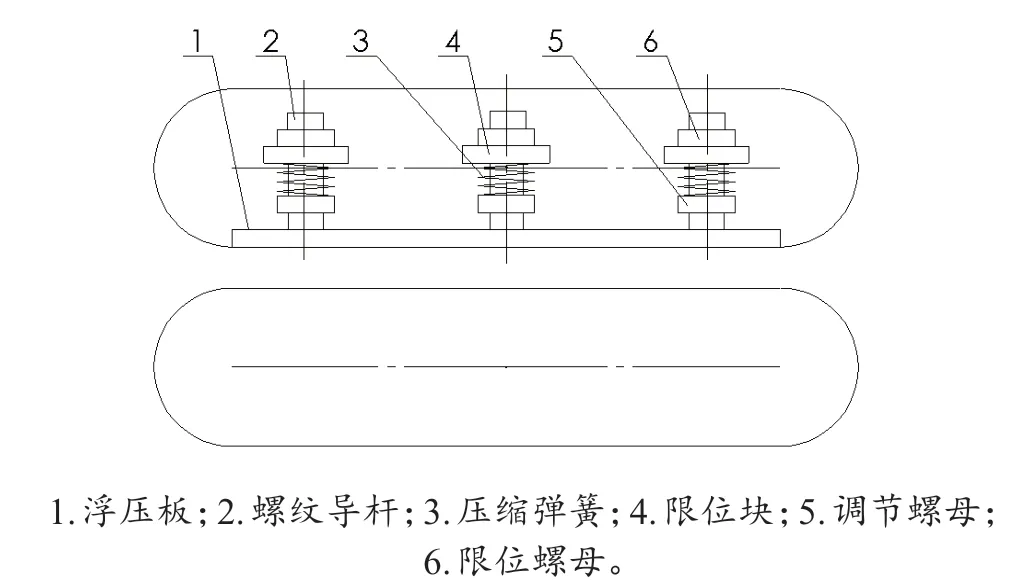

2.2.5 浮压装置设计

浮压装置能使输送链网之间形成一定的夹持间隙及夹紧力,是输送网上的一种自调节机构。上输送网上设置有浮压装置,如图5 所示,浮压装置由浮压板、压缩弹簧、螺纹导杆、限位块、限位螺母以及调节螺母构成。螺纹导杆一端与浮压板铰接,螺纹导杆上依次套有调节螺母、压缩弹簧、限位块和限位螺母,其中,调节螺母和限位螺母通过螺纹与螺纹导杆连接,限位块固定在链板上,浮压板在压缩弹簧作用下挤压输送网。作业前,通过拧动调节螺母,可以调节上下输送链网之间的预夹紧力;通过拧动限位螺母,可以调节输送链网之间的夹持间隙。作业时,烟秆通过挤压输送网,从而挤压浮压板,浮压板带动螺纹导杆以及螺纹导杆上的调节螺母,调节螺母和限位块挤压压缩弹簧,根据夹持烟秆直径的不同,压缩弹簧自动调节上下输送链网之间的夹紧力。

图5 浮压装置结构图

2.2.6 张紧装置设计

输送链网工作时,两对主动链轮通过两幅链条带动两对从动链轮进行夹持运输,作业前需要调节输送链网之间张紧程度,才能确保合理的夹持间隙和夹紧力,防止烟秆在运输过程中滑落。作业时,若输送链网过紧,会使夹持间隙过大,甚至无法夹持烟秆,从而导致浮压装置失效;若输送链网过松,链条与链轮不能有效配合传动,且输送链网之间可能会直接接触,从而加速输送链网磨损。因此,需要设计张紧装置,使其能够在作业前调节输送链网的张紧程度。输送链网张紧装置结构如图6 所示,包括张紧轮、滑轨、机架、螺栓和螺母。机架上设置有滑轨,张紧轮可在滑轨上滑动,螺栓一端固定在张紧轮上,另一端穿过机架上的圆孔,通过两个螺母拧紧固定,张紧轮为从动轮。通过拧动两个螺母改变螺栓的位置,从而改变主动链轮与从动链轮的中心距,进而调节输送链网的张紧程度。

图6 输送链网张紧装置结构示意图

2.2.7 输送链网链轮转速确定

输送烟秆时,输送链网线速度与输送辊线速度相等,即:

式中,n2——输送辊转速,r/min;L——输送辊直径,mm;n3——输送链网转速,r/min;H——输送链轮直径,mm。

将n2=380 r/min,L=64 mm,H=103 mm 代入式中,可得输送链网链轮转速n3≈236 r/min。

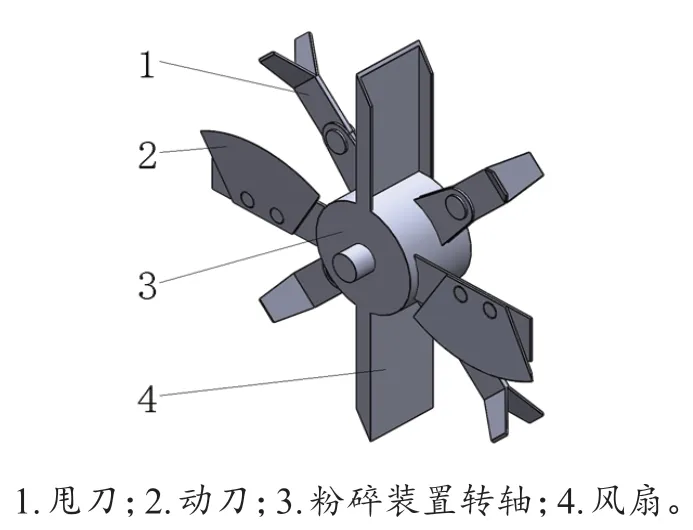

2.3 粉碎装置设计

粉碎装置转子结构如图7 所示,主要由动刀片、甩刀、风扇等构成。工作时,烟秆从喂料口喂入,经过动刀切割成小段并进入粉碎室由甩刀进行粉碎,粉碎后的物料通过风扇产生的气流从出料口排出。

图7 粉碎装置转子结构图

本文采用L 型甩刀,甩刀结构如图8 所示,4 对甩刀旋转对称设置,通过轴销与刀座连接,甩刀工作时在刀座上往复摆动。刀刃两侧开刃,刃口角度为45°,刀片厚度为4 mm,折弯角度为150°。

图8 甩刀结构示意图

3 仿真分析

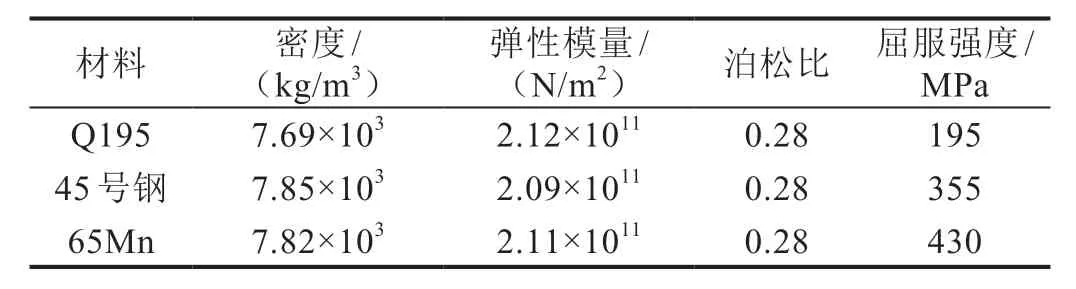

使用SolidWorks 建立圆盘锯、输送辊、动刀片、甩刀的三维实体模型,通过SolidWorks Simulation对其进行静力学分析。材料属性表如表1 所示。

表1 材料属性表

3.1 圆盘锯刀的仿真分析

圆盘锯刀材料选用Q195,圆盘锯刀安装在传动轴上,在圆盘锯刀与传动轴连接处添加固定约束,圆盘锯刀刃口处受烟秆的反作用力,由烟秆径向剪切力学特性可知,切割烟秆的最大剪切力为1 800 N,在刃口处添加载荷。

圆盘锯刀网格划分结果为单元大小2.117 54 mm,节总数96 409,单元总数57 055。

圆盘锯刀静力学分析如图9 所示,圆盘锯刀最大应变为8.097×10-6,最大应力为2.102 MPa,最大应变与最大应力集中在圆盘锯刀与传动轴的连接处,其最大应力小于Q195 的屈服强度195 MPa,圆盘锯刀强度符合设计要求。

图9 圆盘锯刀静力学分析

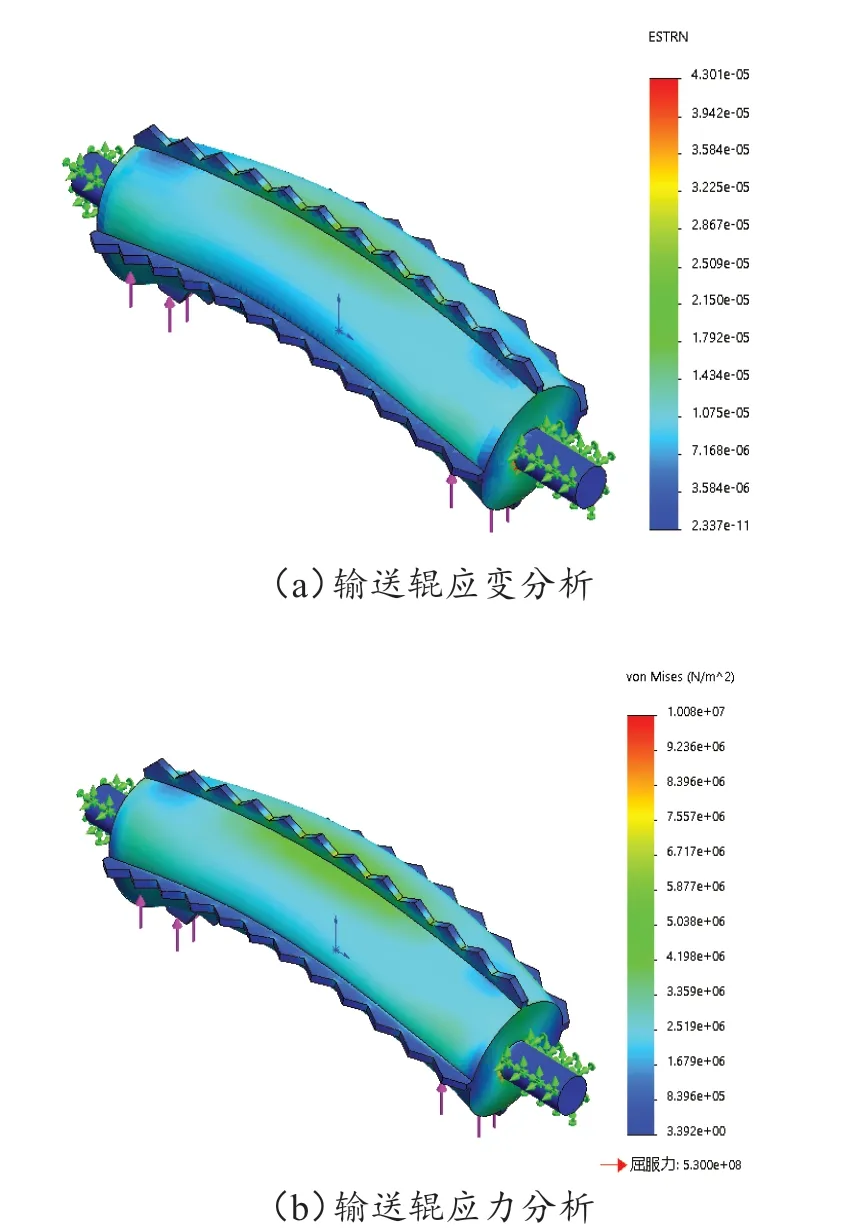

3.2 输送辊的仿真分析

输送辊材料选用45 号钢,输送辊安装在机架上,在输送辊两端处添加固定约束,输送辊径向受来自烟秆的反作用力,查阅资料可知,烟秆运输夹持力为800 N[14],在输送辊下辊面添加径向载荷。输送辊网格划分结果为单元大小4.763 78 mm,节总数71 732,单元总数48 317。

输送辊静力学分析如图10 所示,输送辊最大应变为4.301×10-5,最大应力10.08 MPa,最大应变与最大应力分布在输送辊中间以及输送辊与机架的连接处,其最大应力小于45 号钢的屈服强度355 MPa,输送辊强度符合设计要求。

图10 输送辊静力学分析

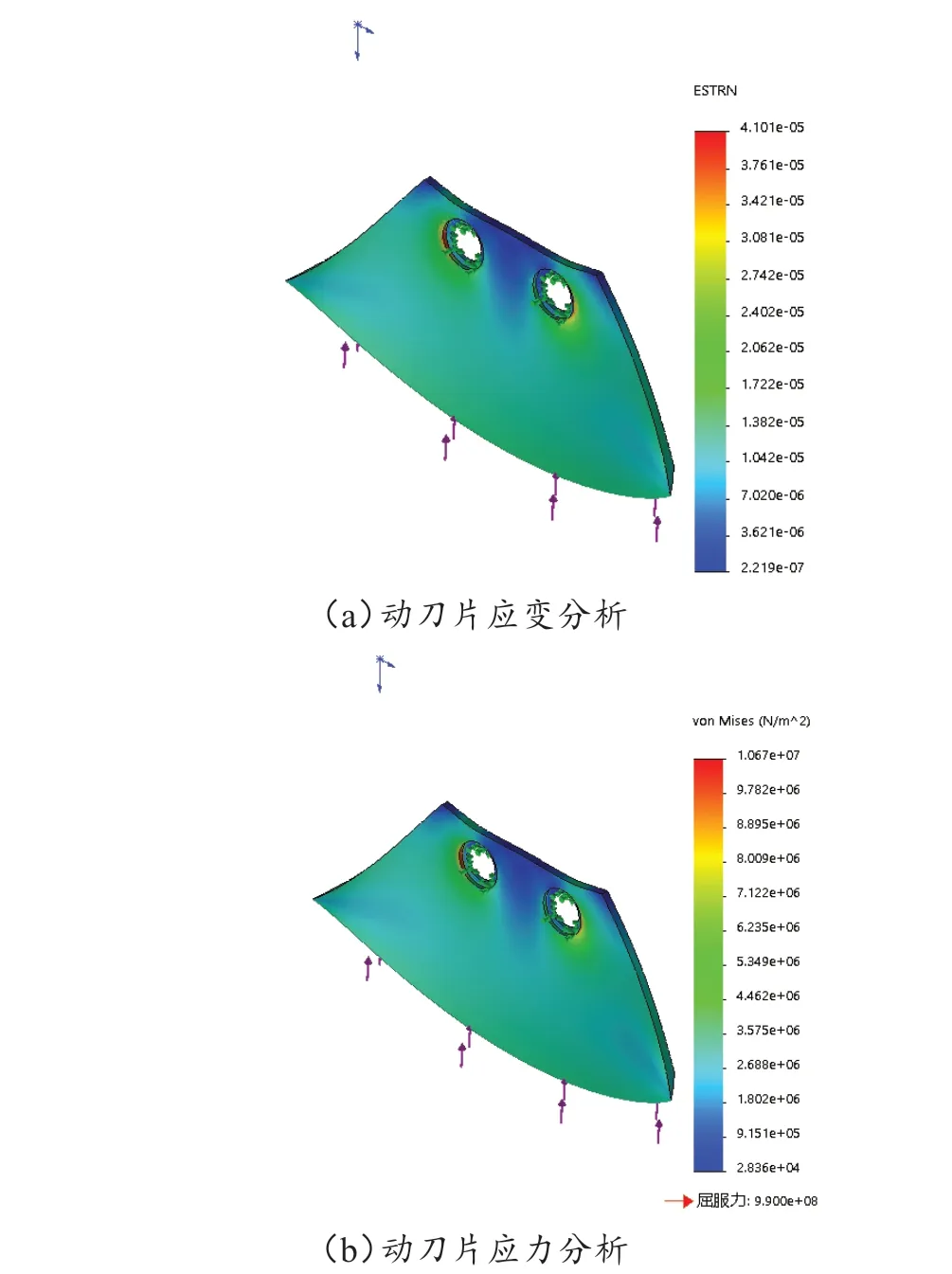

3.3 动刀片的仿真分析

动刀片材料选用45 号钢,动刀片通过螺钉安装在粉碎轴上,因此在动刀片的螺纹孔处添加固定约束,动刀片刃口处受烟秆的反作用力,由烟秆径向剪切力学特性可知,切割烟秆的最大剪切力为1 800 N,在刃口处添加法向载荷。

动刀片网格划分结果为单元大小2.318 03 mm,节总数93 733,单元总数54 855。

动刀片静力学分析如图11 所示,动刀片最大应变为4.101×10-5,最大应力为10.67 MPa,最大应变与最大应力集中在动刀片与粉碎轴的连接处,其最大应力小于45 号钢的屈服强度355 MPa,动刀片强度符合设计要求。

图11 动刀片静力学分析

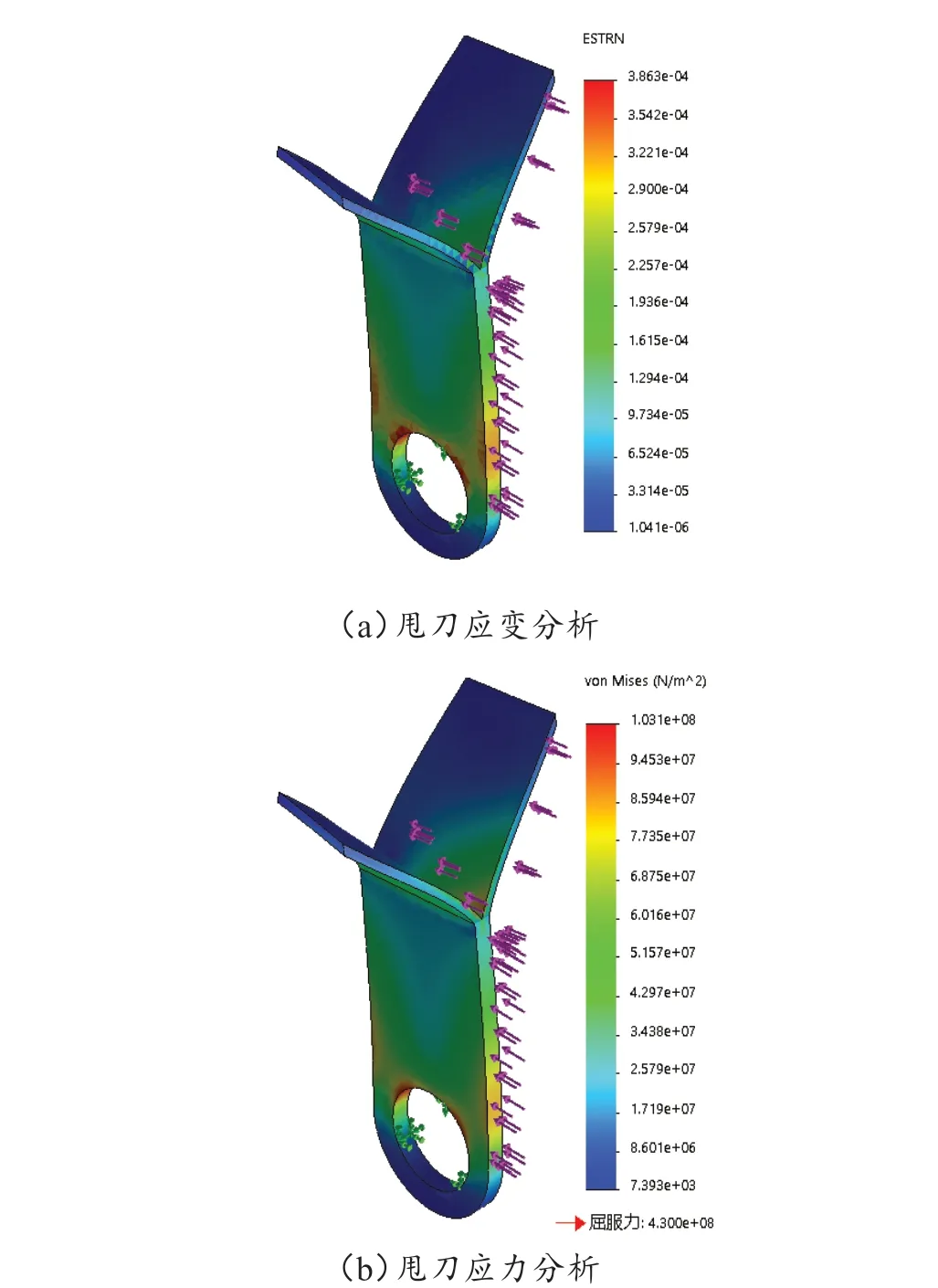

3.4 甩刀的仿真分析

动刀片材料选用65Mn,甩刀通过轴销安装在轴销座上,因此在甩刀的销孔处添加固定约束,甩刀侧边受烟秆的反作用力,切割烟秆的最大剪切力为1 800 N,在甩刀侧边处添加法向载荷。

甩刀网格划分结果为单元大小4.34 mm,节总数13 975,单元总数7 491。

甩刀静力学分析如图12 所示,甩刀最大应变为3.863×10-4,最大应力为103.1 MPa,最大应变与最大应力集中在甩刀与甩刀座连接处,其最大应力小于65Mn的屈服强度430 MPa,甩刀强度符合设计要求。

图12 甩刀静力学分析

4 结论

课题组针对云南烟田烟秆清理问题,采用切割烟秆的方式,提出了一种适用于云南烟田的烟秆清理粉碎机,并对整机的切秆装置、粉碎装置、输送装置进行了研究和分析。对烟秆清理粉碎机关键部件(圆盘锯刀、输送辊、动刀片及甩刀)进行了仿真分析,通过SolidWorks 建立烟秆清理粉碎机关键部件的三维模型,使用SolidWorks Simulation插件对其进行静应力分析,据前文对烟秆清理粉碎机关键部件运动学及动力学的分析,对各关键部件添加约束。通过对烟秆清理粉碎机关键部件进行仿真分析,验证了其结构强度符合设计要求。