船用柴油机油整机耐久性应用研究

2023-07-11闫鹏

闫鹏

联勤保障部队某总站

近年来,船用柴油机技术向着提高功率、提高可靠性、降低润滑油消耗率和延长寿命等方向发展,因此对柴油机油综合性能要求也在提高。止前国内外船用柴油机一般应用CF 及以上质量等级的油品。

行船试验是在实船的船用柴油机上开展的试验,是评价船用柴油机油综合性能的可靠手段,但行船试验价格昂贵,且由于船期具有很大不确定性,试验周期通常很长。实验室配方开发时,通常采用模拟试验评价船用柴油机油的性能表现,如曲轴箱模拟试验、小松热管试验、THOEST MHT 试验等可以用来评价油品的高温清净分散性,PDSC 试验、IP-48 试验等可以用来评价油品的抗氧性,四球试验、SRV 试验、FZG 试验等可以用来评价油品的抗磨性。但是实验室模拟试验条件与实际工况存在差异,模拟实验结果与油品实际性能表现存在不确定性。发动机整机耐久性试验有着负荷大、试验时间长的特点,是评价船用柴油机油性能的有效手段,既可以反映出油品的实际使用性能,又可以通过设定严苛工况缩短试验周期。

本文开展了某品牌船用柴油机油整机耐久性研究,试验在相对苛刻的工况条件下开展了1 000 h,通过在用油黏度、碱值、不溶物、酸值、闪点、水分、氧化值、烟炱含量、磨损金属元素含量分析,以及柴油发动机活塞、缸套、轴瓦等金属运动部件的沉积物及磨损情况检查,评价船用柴油机油的实际使用性能。

试验部分

试验用船用柴油机油

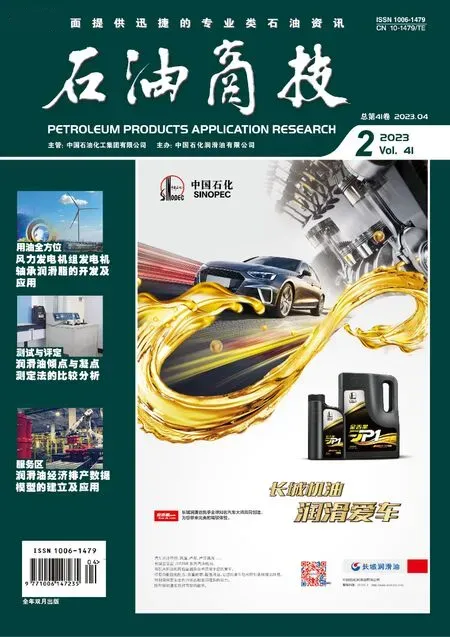

采用某品牌船用柴油机油开展试验。油品满足GB/T 38049—2019《船用内燃机油》技术指标要求,具有良好的水分离性能,满足船用柴油机长期在海洋环境中使用的性能要求,其典型数据见表1。

表1 试验用船用柴油机油典型数据

整机耐久试验

整机耐久试验采用国内某船舶柴油机制造商生产的船用柴油机作为试验柴油机,该柴油机主要参数见表2。

表2 试验柴油机主要参数

根据试验技术要求,采用-10号船用柴油,1 000 h 试验过程中,柴油机负荷率接近100%,苛刻的高温和高压工况对柴油机油的高温清净性、抗氧性、极压抗磨性等有较高的要求。

整机耐久试验过程中定期对试验油进行油样监测,分析黏度(GB/T 265)、碱值(SH/T 0251)、正戊烷不溶物(GB/T 8926)、酸值(GB/T 7304)、闪点(GB/T 3536)、水分(GB/T 260)、氧化值(ASTM E2412)、烟炱含量(ASTM E2412)、磨损金属元素含量(GB/T 17476)。整机耐久试验结束后对柴油机进行拆机检查,检查活塞、缸套、曲轴、轴瓦、凸轮轴等部位的沉积物及磨损情况。

结果及讨论

油样监测

运动黏度分析

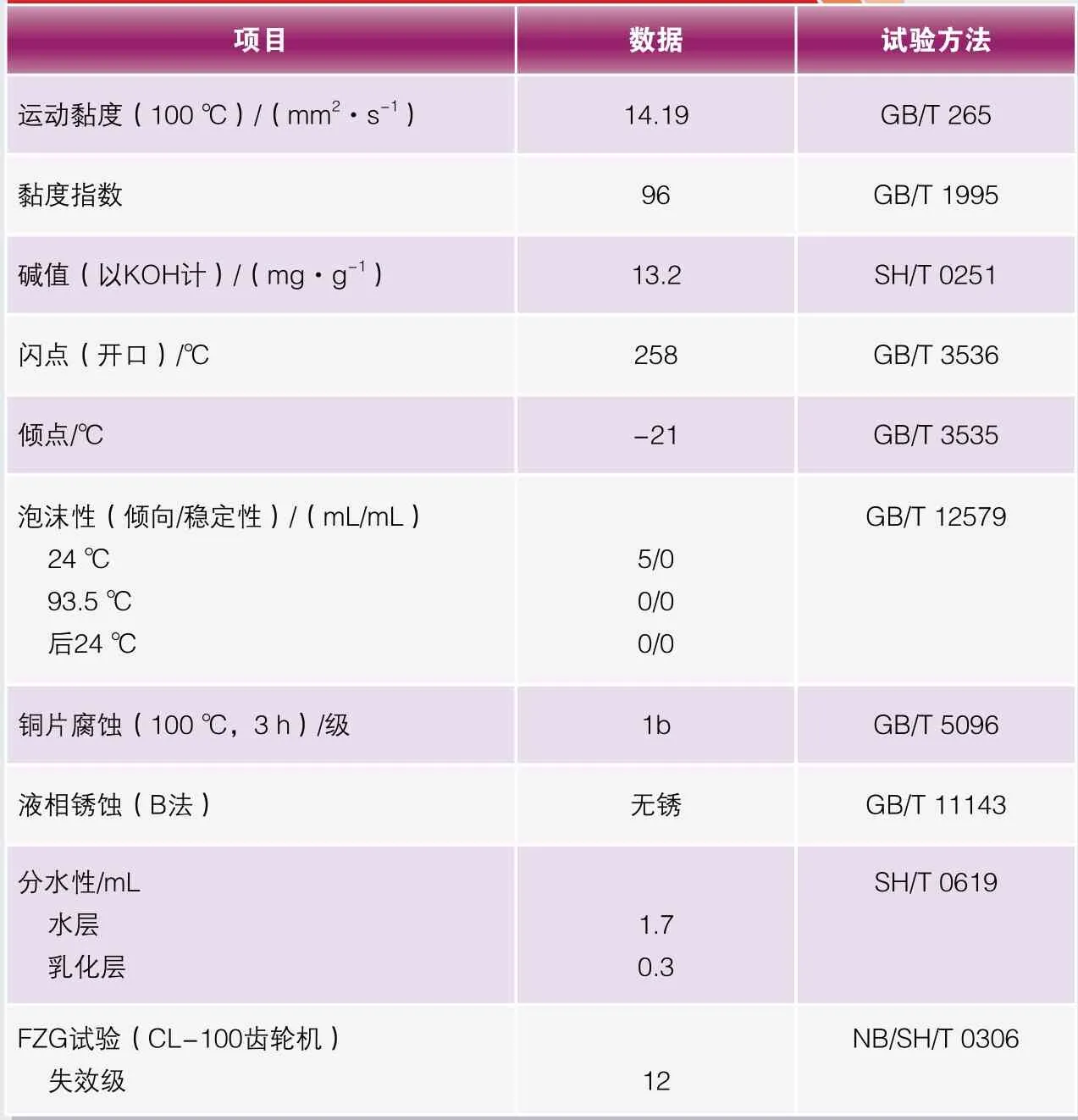

合适的运动黏度能够保证柴油机油在摩擦表面产生的油膜具有合适的强度,从而保证润滑效果。油品黏度偏小会使油膜强度不够,导致磨损,黏度偏大会使柴油机运行阻力变大,能耗变大,严重时可能会发生金属部件抱死等故障。试验过程中影响油品黏度变化的因素有很多,如黏度下降可能是油品受到低黏度油品的污染,或者多级油中的黏度指数改进剂受到剪切力作用长链被破坏失去增黏能力等原因,黏度增加可能是由于油品被氧化产生油泥、正戊烷不溶物等氧化产物。监测试验过程中船用柴油机油的黏度变化,可以反映其抗氧化性能。试验油100 ℃运动黏度的变化趋势见图1。

图1 试验油黏度变化趋势

从图1 可以看出,试验油在试验过程中黏度变化平稳,表明油品形成的油膜对柴油机金属部件形成了有效的润滑保护,油品具有良好的抗氧化性能。

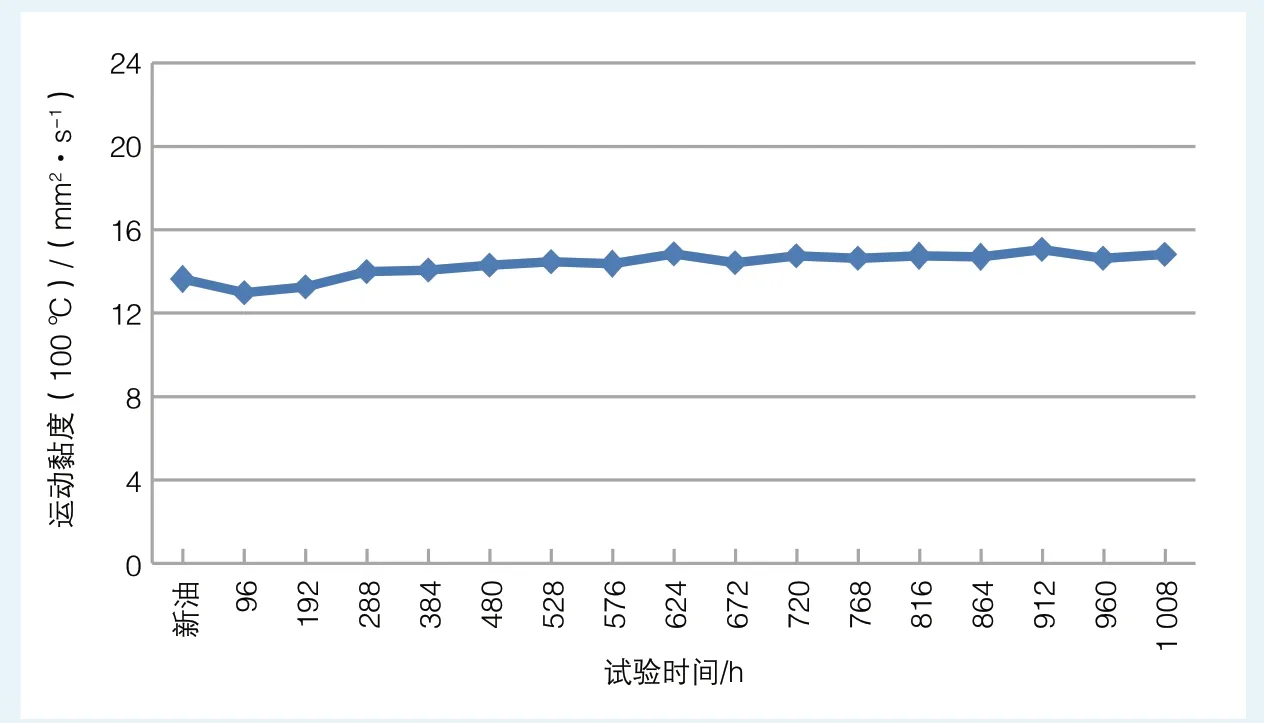

碱值分析

船用柴油机油的碱值的选择通常依据燃料油质量和硫含量,合适的碱值用于中和燃料燃烧产生的少量酸性物质,防止腐蚀。另外,由于船用柴油机油的碱值大部分由清净剂提供,监测柴油机油的碱值变化也可以间接监测油品清净剂的变化,柴油机油中足够的清净剂可有效控制高温条件下活塞沉积物的产生。试验油碱值的变化趋势见图2。

图2 试验油碱值变化趋势

从图2 可以看出,试验油样在试验过程中碱值变化平稳,表明油品具有良好的碱值保持性,试验过程中能够保持良好的酸中和性能,保持足够的清净性,防止活塞等部位沉积物产生。

正戊烷不溶物分析

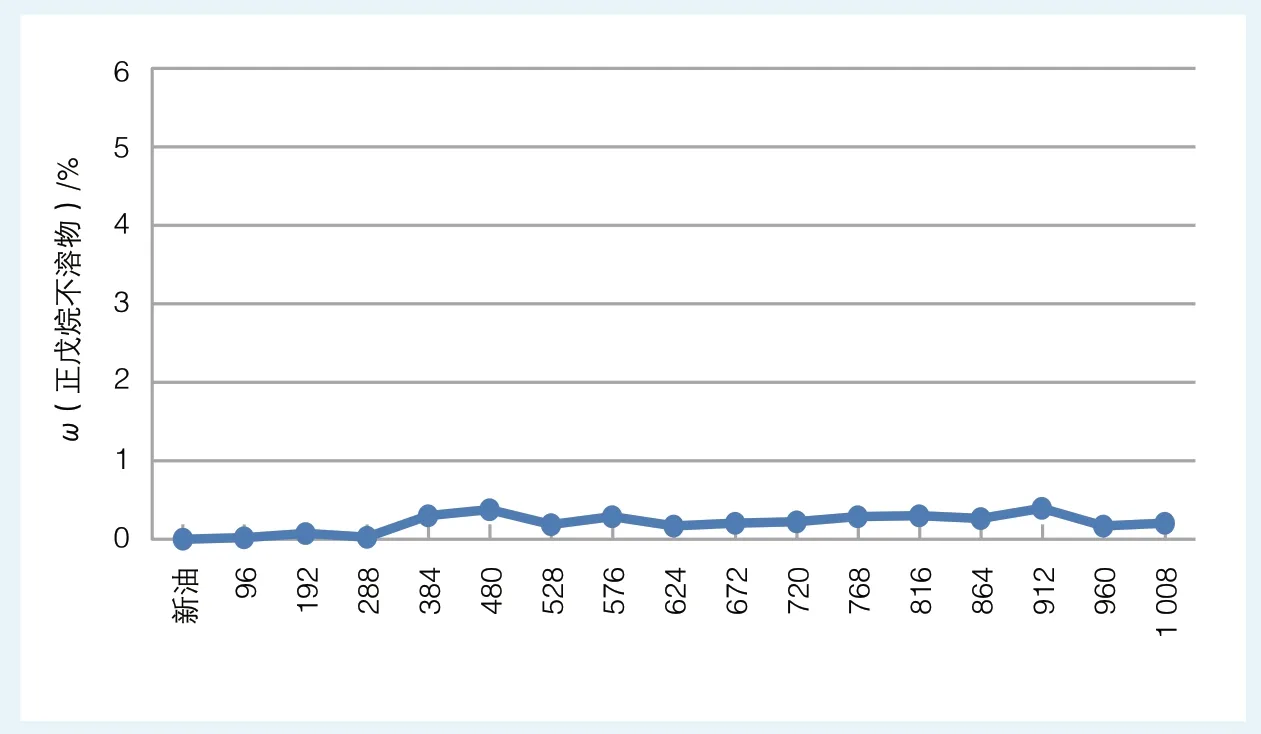

油品在高温运行的发动机中不可避免地会发生氧化反映,黏稠的氧化产物增溶于油品中,会导致其正戊烷不溶物含量增加[1]。因此,试验油样的正戊烷不溶物含量能反映油品的氧化情况。另外,正戊烷不溶物还包括灰尘、发动机磨损金属颗粒物等。试验油正戊烷不溶物的变化趋势见图3。

图3 试验油正戊烷不溶物变化趋势

从图3 可以看出,试验油正戊烷不溶物一直保持较低的水平,表明油品具有良好的抗氧化性能,另外也可以看出试验过程中柴油机没有发生异常窜气故障。

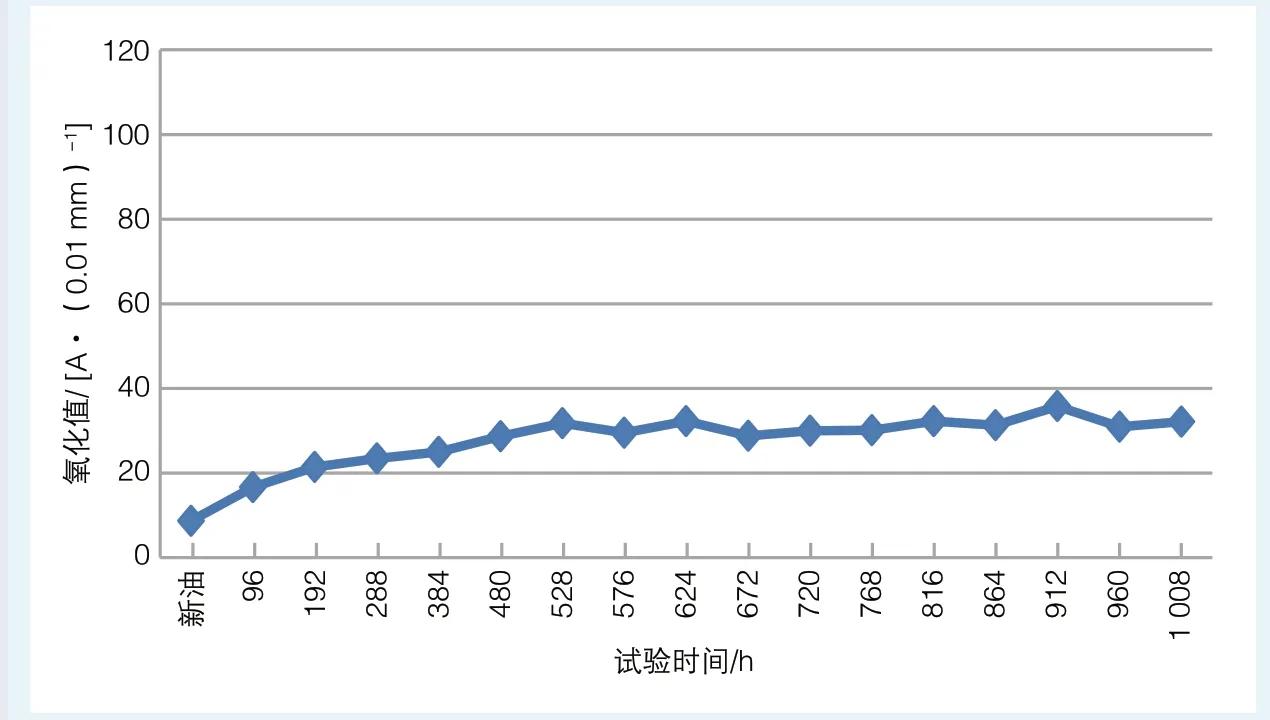

氧化值分析

以红外光谱分析油品在试验过程中的氧化值变化,可以更直观地判断油品的氧化情况。试验油的氧化值变化趋势见图4。

图4 试验油氧化值变化趋势

从图4 可以看出,试验油的氧化值持续保持较平稳状态,表明油品具有良好的抗氧化性。

烟炱含量分析

在苛刻的燃烧条件下,柴油发动机尤其是大功率重负荷柴油发动机容易引起雾化不良和与空气混和不均匀的问题,造成柴油不完全燃烧[2]。烟炱主要是柴油不完全燃烧的产物,会随着发动机的窜气和润滑油的洗脱作用进入润滑系统,发动机油烟炱含量的增加容易引起油品黏度增加、滤网堵塞、发动机磨损等问题,使用红外光谱对试验油进行烟炱含量的监测从而判断发动机活塞环的密封状态和评价柴油机油的烟炱分散性。试验油的烟炱含量变化趋势见图5。

图5 试验油烟炱含量变化趋势

从图5 可以看出,试验油的烟炱含量相对平稳,表明油品具有良好的烟炱分散性,,另一方面也表明发动机在运行过程中活塞密封性较好。

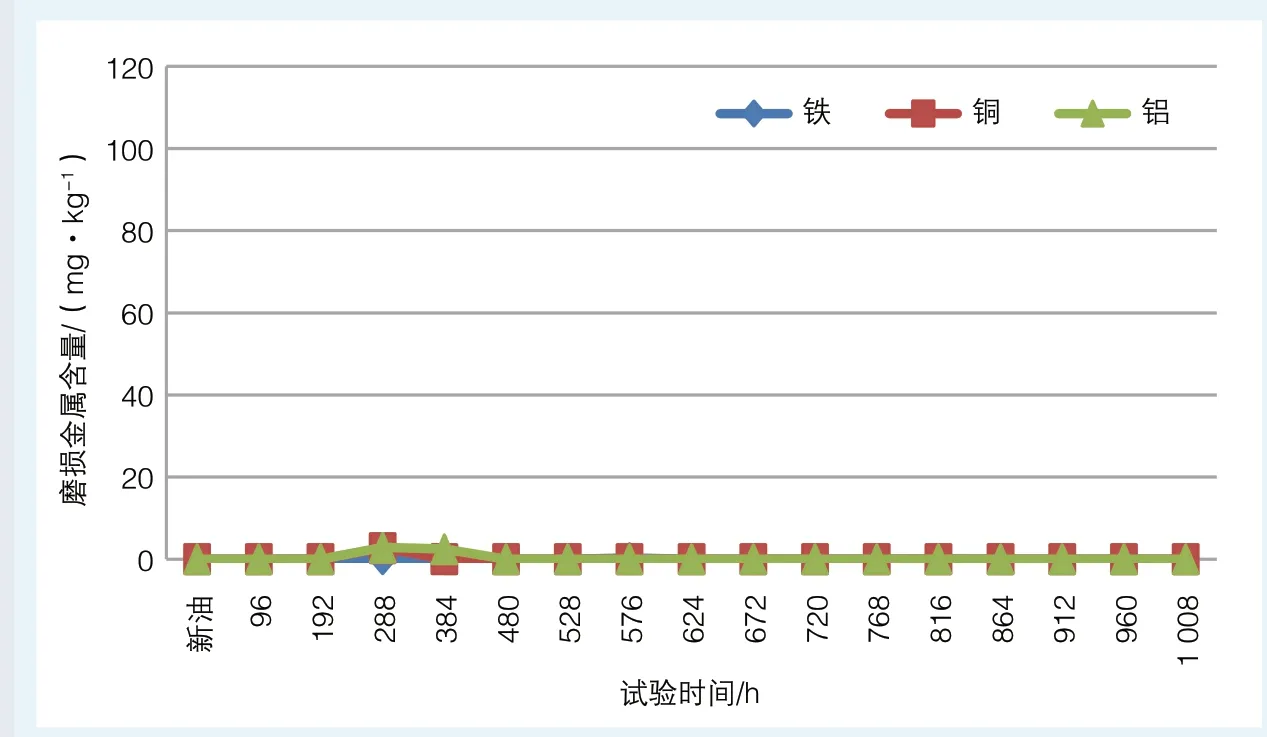

磨损金属含量分析

试验过程中监测试验油中的磨损金属元素含量,可以判断柴油机的活塞、缸套、轴瓦等主要金属运动部件的磨损情况。试验油的磨损元素含量变化趋势见图6。

图6 试验油磨损金属含量

从图6 监测结果可以看出,试验油品磨损金属元素含量保持极低的状态,表明柴油机活塞、缸套、轴瓦等金属运动部件无异常磨损,油品具有优异的抗磨性。

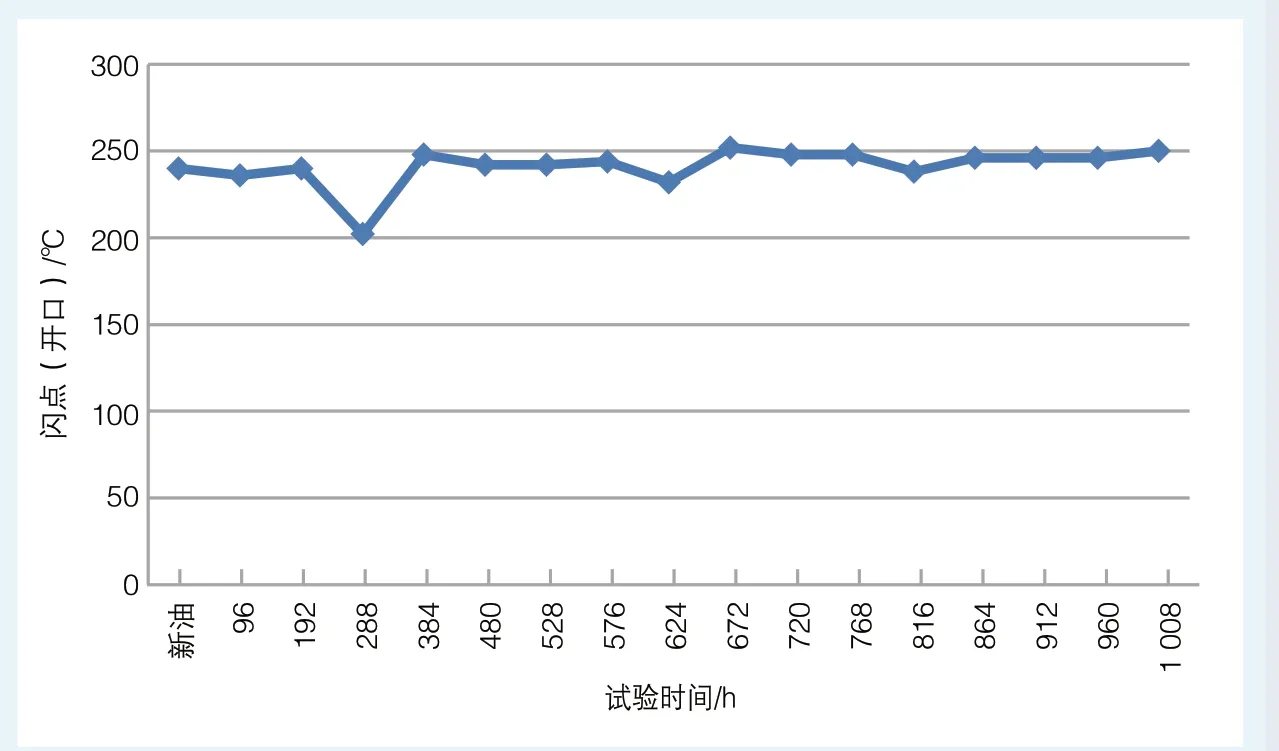

闪点分析

闪点属于安全指标,通过监测试验油的闪点,从而判断是否有低闪点的组分混入油品中。监测闪点通常可以判断柴油机试验过程中是否发生燃油稀释,燃油稀释除了会使油品的闪点和黏度下降外,还会对油品的抗氧化性能产生不利影响,柴油机油的氧化诱导期会随柴油稀释浓度的增加逐渐下降[3]。试验过程中油样的闪点变化趋势见图7。

图7 试验油闪点变化

从图7 可以看出,288 小时油样闪点略微下降,但仍在安全使用范围内,在继续使用过程中没有再出现闪点异常下降现象,由此判断闪点下降并非燃油稀释导致,可能是由于采样过程中油品被低闪点物质污染。

水分分析

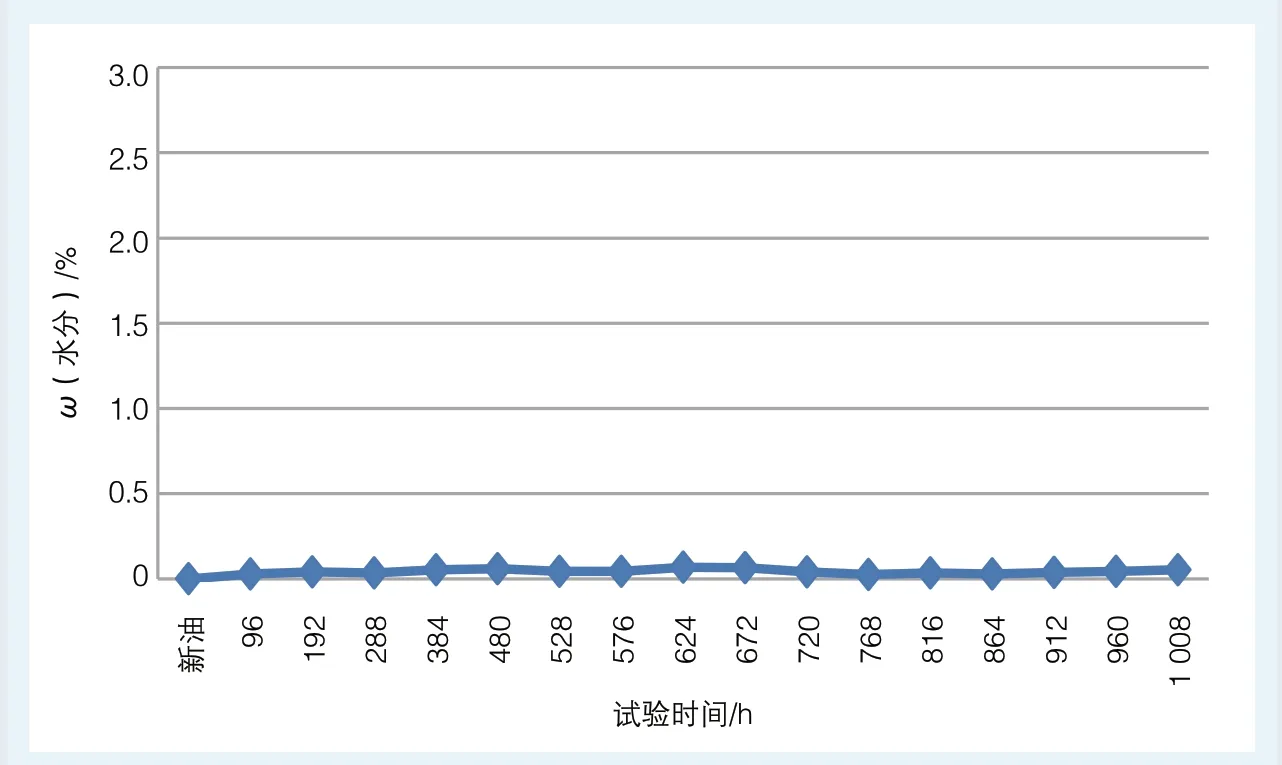

由于缸套老化渗漏、燃烧产生水汽等原因都可能引起油品中混入水分[4]。柴油机油进水可能导致许多危害,比如油品乳化、黏度降低等,使油品不能形成良好的油膜,促进油品氧化,加速酸性物质对金属的腐蚀等。试验过程中对试验油的水分进行监测,结果如图8 所示。

图8 试验油水分变化

从图8 可以看出,试验过程中油品水含量极低,表明试验过程中柴油机油未受到水的污染。

拆机检查

整机耐久试验结束后,对试验柴油机进行拆机检查,重点对活塞、缸套、曲轴、凸轮轴、轴瓦等重要润滑点进行检查,检查结果表明:活塞及活塞环正常,沉积物良好,无异常磨损,无疲劳裂痕;缸套珩磨纹清晰可见,无异常磨损;曲轴、凸轮轴和轴瓦无异常磨损。

结论

采用某品牌船用柴油机油在高温、高压、高负荷工况条件下开展了1 000 h 整机耐久试验,试验油样分析和拆检结果表明,油品具有较好的清净分散性、抗氧化性和抗磨性,满足船用柴油机配套润滑要求。