基于有限元法的峰值应力计算的影响因素

2023-07-06李红星刘雪梅航天长征化学工程股份有限公司北京101111

李红星 张 芳 张 俊 刘雪梅 航天长征化学工程股份有限公司 北京 101111

渣锁斗是煤化工加压气化装置中的专有专利设备,对气化后的炉渣起到循环卸料的作用,其安全稳定的运行直接影响到渣及灰水的+处理能力和效果,对整套装置的长周期运行有着极其重要的作用。

根据20 世纪70 年代国外有关统计,在压力容器与管道的失效事故中,疲劳失效约占30%左右[1]。疲劳容器设计一直是压力容器设计的难点,而在疲劳容器设计中,如果疲劳容器循环次数较多,决定设备设计的关键因素是疲劳循环对应的峰值应力而非应力强度评定。峰值应力主要产生在结构不连续部位,如:开孔接管区域,峰值应力的反复作用会使材料经粒间发生滑移和错位,逐步产生微裂纹,然后扩展,形成宏观疲劳裂纹贯穿容器壁厚,最终导致疲劳破坏[2]。因此,研究疲劳容器设计中,影响峰值应力大小的因素和改进结构设计对于优化疲劳容器的设计显得至为重要[3],本文以渣锁斗为例,就影响峰值应力的相关因素进行比较讨论。

1 有限元模型

1.1 设计条件

气化炉激冷室的渣水进入破渣机,其大块的渣被破碎,再进入渣锁斗进行排放。每一个循环周期都包括卸压-清洗-排渣-充压集渣等过程。渣锁斗的基本结构见图1,后续参数变化均基于该模型基础之上完成。

图1 模型结构尺寸

1.2 计算参数

渣锁斗内径为2400 mm, 设计温度为280oC,设计压力为7.4 MPa,操作循环压力为0~6.7 MPa,操作温度为150oC,疲劳循环次数为32 万次,筒体材料为Q345R,锻件16Mn III,介质水、灰渣。

1.3 位移约束条件

根据模型特点,建立1/2 模型,对称面(筒体和接管纵截面)施加无摩擦对称约束,支座底部施加位移约束(限制轴向和周向自由度),筒体内部施加内压,相应管口端面施加等效拉力。

2 网格疏密对峰值应力的影响

本文通过对不同结构的网格进行加密,计算相应网格密度下的各管口峰值应力。计算结果见表1。

表1 不同网格密度对应的对峰值应力 (MPa)

表中数据基于M1 δ=194 mm,Do=840 mm;N2 δ=167.5 mm,Do=610 mm;N1 δ=142.5 mm,Do=560 mm;K1 (扩径后) δ=111 mm,Do=290 mm。其中,δ 为接管壁厚;Do 为接管外径。

从表1 的数据可以得出,在网格加密之后,不同接管的峰值应力变化幅度不一致,筒体上的大接管峰值应力变化较小,小接管应力变化较大;封头上接管的应力变化较大,甚至最大差距达到38 MPa。因此,可以得出以下结论:

(1)不同结构峰值应力的收敛网格稀疏度不一致,其中筒体上大接管收敛最快,小接管次之,封头上接管收敛最慢。

(2)网格是否加密,对于峰值应力的计算非常关键。

因为峰值应力是局部应力,是某些变形不协调的局部结构的应力突变。网格太大并不能将该处的峰值应力计算准确。以筒体切向接管为例,当网格较为稀疏时,接管与筒体连接处的峰值应力不能计算出来,当网格被不断加密时,该处的峰值应力才能计算出来,且越来越大,直至收敛。

工程上计算一般认为,当网格密度增加一倍而计算结果误差在5%以内,则认为网格密度可信,计算结果可用[4]。

3 接管厚度和倒角对峰值应力的影响

3.1 筒体上的接管(注:此后运算基于网格疏密度不变的基础)

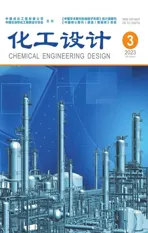

其他条件不变(表1 中基础结构数据),改变接管M1 厚度对应的峰值应力见表2。

表2 接管M1 不同壁厚对应的峰值应力

其它条件不变(表1 中基础结构数据),改变接管N2 厚度对应的峰值应力见表3。

表3 接管N2 不同壁厚对应的峰值应力

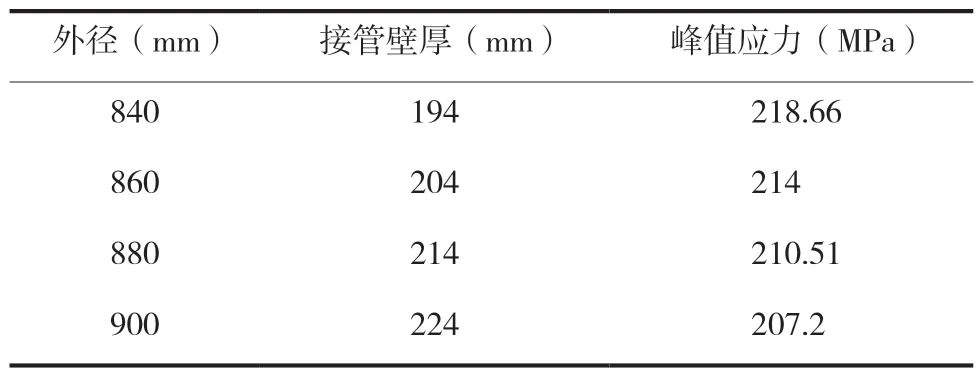

接管M1 内径840 mm 对应的应力云图见图2。

图2 M1 接管最大应力云图

接管N2 内径610 mm 对应的应力云图见图3。

图3 N2 接管最大应力云图

从表2、表3 和图3 可以看出,无开孔处筒体薄膜应力很小,但开孔使局部应力增大,接管的内倒角处为峰值应力的所在区域。在筒体壁厚较薄的情况下,对于大开孔接管,单纯靠增加接管壁厚来减小峰值应力,效果有限。即使是接管厚度接近筒体壁厚的两倍,峰值应力也只降低10 MPa左右。

因此,对筒体上的大接管,峰值应力位于接管的内倒角处,通过增加筒体壁厚或者接管壁厚都能降低峰值应力,但是成本较大,效果不佳。

但筒体上接管的峰值应力随着接管壁厚度的增加而逐步减小,在两倍的筒体厚度范围内,与宋瑞艳[5]的小接管的结论也是一致的。

如果将K1 接管内伸100,峰值应力由233.35 MPa 降低为184.96 MPa,效果明显。见图4,同样,M1、N2 接管有同样的结论,唯一不同的是,筒体与接管连接的内倒角处以及接管内部对应筒体部位都是应力集中区域。

图4 N2 接管与K1 接管内伸状态下最大应力云图

3.2 封头上的接管

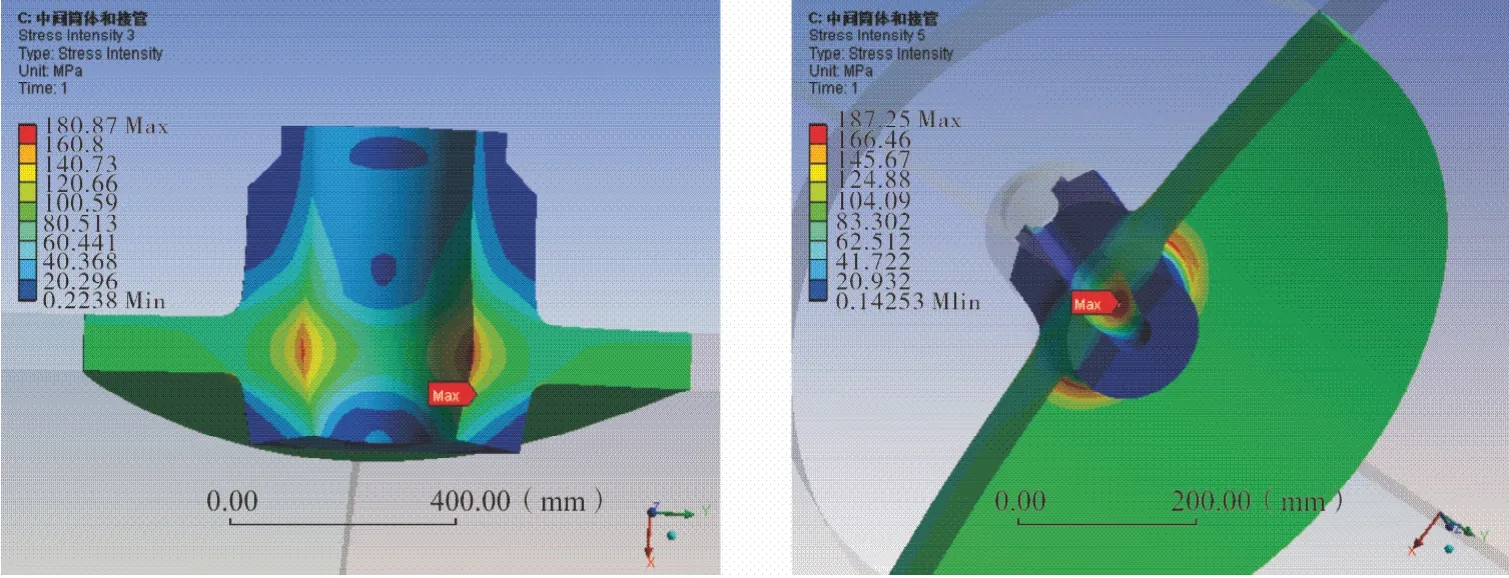

其他条件不变(表1 中基础结构数据),改变接管N1 厚度对应的峰值应力见表4。

表4 接管N1 不同壁厚对应的峰值应力

接管N1 内径440 mm 对应的应力云图见图5。

图5 上封头应力云图

从表4 的数据和图5 可以看出,单纯增加N1的壁厚对于峰值应力的影响很小,个别处甚至峰值应力增加,这说明在封头壁厚不足的情况下,单纯靠增加锻件的厚度,无法满足疲劳容器的要求。这时,只有增加封头壁厚或者设置马鞍形锻管才能满足疲劳容器的设计要求。如果不增加整体封头厚度而只加强局部,比如马鞍型锻件,就会使临近接管的边缘成为应力最大点,表明N1 接管对临近接管倒角处应力形成干涉。

其它条件不变(表1 中基础结构数据),改变接管N1 内倒角对应的峰值应力见表5。

表5 N1 接管内倒角对峰值应力的影响

从表5 的数据可以看出,内倒角大小对于N1接管的峰值应力影响有限,N1 接管内部不设置内倒角,改善了局部应力,更好满足疲劳容器的设计要求。

如果将接管内伸100 mm,峰值应力由237.5 MPa 变为227.6 MPa,效果同样有限。

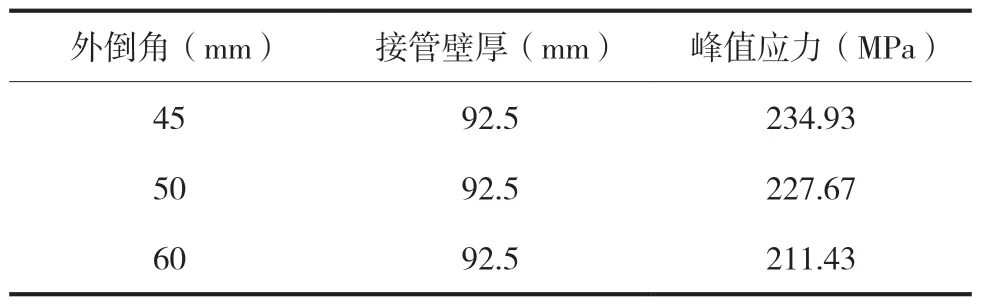

其他条件不变(表1 中基础结构数据),改变接管N1 外倒角对应的峰值应力见表6。

表6 N1 接管外倒角对峰值应力的影响

从表6 可以看出,增加外倒角对N1 接管的峰值应力影响很大,相当于增加了局部封头壁厚,说明接管的外部出现严重的变形不协调现象。但是外倒角过大,在制造过程中很难保证。因此,仍然要增加封头厚度。

4 不同结构的改进措施

为了降低筒体上接管的内倒角的峰值应力,可以考虑接管内伸,一方面内伸可以降低筒体壁厚,同时可降低锻件的厚度,很大程度上减小峰值应力。这主要是因为筒体上接管的峰值应力出现在接管的内倒角处,内伸有效缓解了该处的应力集中。对于大接管,虽然该处仍然是应力的最大点,但是数值会降低很多,对于小接管,除了内伸以外,也可以通过扩充接管外径的方式来改善局部应力。

对于封头上的接管,可以适当增加封头壁厚,降低锻件厚度,增大外倒角;或者设置马鞍形支座,增加中心接管N1 对应的局部壁厚,增大接管的间距,减小接管间的相互影响。

该方案可以降低钢材厚度,降低设备制造难度,缩短板材供货和加工周期;同时,钢材的减薄也降低了焊接难度和焊接缺陷;在经济方面,大幅度降低成本,节约开支,经济效益显著。

5 结语

综上所述,设计壁厚由疲劳次数决定的压力容器可得出以下结论:

(1)接管可以增加内伸,大幅度降低峰值应力。

(2)封头上适当增加封头的厚度,减小锻件的厚度;也可以设置马鞍形锻件改善中心接管口峰值应力,增大接管间距,减少干涉。

(3)中心接管内倒角对峰值应力影响不大,内伸和锻件壁厚作用不大,外倒角影响较大。

(4)筒体上接管内倒角影响小,在筒体厚度确定下,锻件厚度对峰值应力影响小。