二氧化碳加氢制甲醇合成工艺探讨

2023-07-06周明灿中国成达工程有限公司成都610041

周明灿 中国成达工程有限公司 成都 610041

甲醇是仅次于乙烯、丙烯和苯的第四大基础化工原料,用途十分广泛,可以用于生产多种化工产品,也可作为燃料使用,还可裂解制取氢气(CH3OH+H2O=3H2+CO2,为CO2加氢制甲醇的逆过程),从而成为氢气储运的载体。目前,全球甲醇产能约1.4 亿吨,国内甲醇产能超8800 万吨,2020 年国内甲醇表观消费达8000 万吨。随着甲醇下游产业的发展和甲醇燃料的推广使用,甲醇需求及产能仍将继续增长。

1 CO2 加氢制甲醇的发展现状

目前甲醇主要以煤、天然气为原料,经合成气(CO+H2)制取。生产过程消耗化石能源,并伴随CO2排放,其中以煤制甲醇的CO2排放为尤。以水煤浆气化制甲醇为例,在不计公用工程消耗折算CO2排放的条件下,每生产1 t 甲醇需要排放约2.2 t的CO2,故以化石能源生产的甲醇属于“灰色甲醇”。

在碳达峰、碳中和的背景下,以CO2和绿氢为原料生产“绿色甲醇”是未来甲醇行业的重要发展方向,已引起科研机构、企业实体和资本市场的关注。冰岛Carbon Recycle International(CRI)公司于2012 年建成世界上第一座利用CO2和氢气生产甲醇的工厂,装置规模为4000 t/a[1]。2015 年7 月,中国吉利集团正式入股冰岛CRI 公司,投资二氧化碳加氢制甲醇的研发和生产。2020 年9 月,海洋石油富岛公司采用上海高等研究院催化剂和成达公司自主研发技术,建成了二氧化碳加氢制甲醇工业试验装置,装置规模为5000 t/a[1]。2020 年10 月,基于中科院大连化物所技术,位于兰州新区的全球首个千吨级液态太阳燃料合成示范工程顺利通过考核,项目耦合了光伏发电、电解水制氢和二氧化碳加氢制甲醇,装置规模为生产甲醇1440 t/a[1]。2021年9 月,斯尔邦石化与冰岛CRI 公司签约,回收利用CO215 万t/a ,经绿色甲醇生产光伏级EVA。

以CO2和绿氢为原料生产绿色甲醇,工艺过程不仅不产生CO2排放,还可以消纳CO2(根据化学反应方程式,吨甲醇消纳1.375 吨CO2),是碳减排的重要手段;同时CO2与绿氢反应制甲醇,也是绿氢和可再生能源的有效储存手段,其实质是利用可再生能源将二氧化碳和水转化为甲醇,是把不稳定的、间歇的太阳能存储在易存储和运输的甲醇中。

根据化学反应方程式,每生产1t 绿色甲醇,需要氢气2100 Nm3。目前,电解水制氢的电耗约为5 kWh/Nm3氢气(理论极限值为3.523 kWh/Nm3氢气),即每生产1t 绿色甲醇需要耗电为10500 kWh。如果按照目前甲醇市场价格中位数2500 元/t,在不计其它消耗及碳减排贡献条件下,绿电成本需要降低至0.238 元/kwWh 以下,绿色甲醇方才具有经济可行性,故CO2加绿氢制甲醇的大规模发展受限于绿电生产成本和碳税的开征。

2 甲醇合成的化学反应及催化剂

2.1 反应方程式及反应热

(1)CO2+H2制甲醇

化学方应方程式为:

以理想气体计,其反应热为温度的函数,公式如下:

在255℃(528 K)温度下,得到反应热为:57.78 kJ/mol。

(2)CO+H2制甲醇

化学反应方程式为:

以理想气体计,其反应热为温度的函数,公式如下:

在255℃(528 K)温度下,得到反应热为:97.34 kJ/mol。

2.2 甲醇合成反应平衡常数

(1)CO2+H2制甲醇

CO2+H2制甲醇的平衡常数为:

因CO2+H2在生成甲醇的同时还生成等摩尔的水,在假定入口气体中甲醇与水含量相同的条件下,上述平衡常数等式可以演算为:

得到平衡浓度计算公式:

平衡常数Kp是随温度变化的函数。CO2+H2制甲醇的平衡常数Kp为:

在255 ℃(528 K)温度下,根据公式(6)计算得到平衡常数为:0.0018。

假定如下反应条件:压力为8.0 MPa,合成塔出口温度为255 ℃,合成塔入口气体组成含N2、CO2、H2,总量为1 mol,N2为惰性气体,为0.2 mol,剩余为原料CO2和H2,按照化学反应方程式系数进行配比,则分别为0.2 mol、0.6 mol。假设达到反应平衡后,参与反应的CO2为x,可以得到各组分的摩尔分率,详见表1。

表1 CO2+ H2 制甲醇反应体系组分计算表

将表1 计算的各组分摩尔分率带入公式(5)有:

得到x ≈0.0461,CO2转化率为23.03%;甲醇平衡浓度为5.07%。

(2)CO+H2制甲醇

CO+H2制甲醇的平衡常数为:

得到平衡浓度计算公式:

平衡常数Kp是随温度变化的函数,CO+H2制甲醇的平衡常数Kp为:

在255 ℃(528 K)温度下,根据公式(10)计算得到平衡常数为:0.1425。

假定如下反应条件:压力为8.0 MPa,合成塔出口温度为255 ℃,合成塔入口气体组成含N2、CO、H2,总量为1mol;N2为惰性气体,为0.2 mol,剩余为原料CO 和H2,按照化学反应方程式系数进行配比(以上条件与CO2+H2制甲醇的条件相同),则分别为0.2667 mol、0.5333 mol(工业生产中,为降低副反应以及提高反应速率,H2/CO 比高于化学反应方程式系数,且含少量CO2)。假设达到反应平衡后,参与反应的CO 为x,可以得到各组分的摩尔分率,详见表2。

表2 CO + H2 制甲醇反应体系组分计算表

将表2 计算的各组分摩尔分率带入公式(9)有:

得到x ≈0.1409,CO 转化率为52.83%;甲醇平衡浓度为19.61%。

2.3 CO2+H2 制甲醇与CO+H2 制甲醇的异同

CO2+H2制甲醇与CO+H2制甲醇都是体积缩小的放热反应,提高反应压力和降低反应温度有利于提高平衡转化率;但二者也存在差异,主要有:

(1)原料消耗不一样,1 mol CO2需要与3 mol H2才能反应生成1 mol 甲醇;而CO+H2制甲醇只需要1 mol CO 与2 mol H2即可生成1 mol 甲醇。

(2)生成产物不一样,CO2+H2制甲醇在生成甲醇的同时生成等摩尔的水,而CO+H2制甲醇不生成水。

(3)反应放热不一样,以255 ℃反应温度为例,CO2+H2制甲醇的放热量为57.78 kJ/mol,小于CO+H2制甲醇的放热量97.34 kJ/mol。

(4)平衡常数不一样,由平衡常数计算得到的平衡转化率以及产品甲醇的平衡浓度不一样,且CO2+H2制甲醇的平衡转化率以及产品甲醇的平衡浓度低于CO+H2制甲醇,即从热力学平衡角度,CO2+H2制甲醇的反应效率不及CO+H2制甲醇。

2.4 CO2+H2 制甲醇用催化剂

CO2+H2制甲醇大多采用Cu-ZnO 催化剂(也有采用ZnO-ZrO2催化剂),与CO+H2制甲醇所用催化剂的活性元素大体相同。其有效启活温度及可承受热点温度也与CO+H2制甲醇催化剂接近,有效启活温度一般不低于220 ℃,反应热点温度一般不超过300 ℃。

3 CO2+H2 制甲醇备选工艺及特点

根据前述CO2+H2制甲醇的化学反应及所用催化剂的特点,CO2+H2制甲醇工艺可参考CO+H2制甲醇工艺,但因CO2+H2制甲醇反应放热量仅为CO+H2制甲醇的约59.35%(57.78/97.34=59.35%),且CO2+H2制甲醇单程反应摩尔分率仅为CO+H2的约32.70%(0.0461/0.1409=32.70%),故CO2+ H2制甲醇合成塔的移热需求小于CO+H2制甲醇合成塔的移热需求。合成塔除了参考CO+H2制甲醇采用水冷合成塔外,也可采用绝热合成塔和气冷合成塔。合成塔作为甲醇合成的核心设备,其设备形式决定了工艺设置,故CO2+H2制甲醇可以选择水冷合成工艺,也可尝试采用绝热合成工艺或气冷合成工艺。

为便于比较上述三种合成工艺的特点,以100 kt/a(以8000 小时年操作时数计)的CO2+H2制甲醇为例进行分析。原料CO2和氢气进入界区的温度为30 ℃,压力为3.0 MPa(G),假定组成分别见表3 和表4。

表3 原料CO2 组成

表4 原料H2 组成

用于产汽的锅炉给水上水温度为130 ℃,压力满足产汽需求。合成压力取8.0MPa(G);循环气冷却至40 ℃后进行气液分离;弛放气排放相同流量,弛放气氢回收采用PSA 回收工艺,回收率93%;工艺计算采用Aspen 软件进行流程模拟。

3.1 水冷合成工艺

水冷反应器被广泛运用于反应放热量大、热点温度控制要求高的反应场景。CO2+H2制甲醇的水冷合成工艺采用锅炉给水副产蒸汽的方式移走甲醇合成放出的反应热,实现对反应热点温度的有效控制。水冷合成塔设备型式与换热器类似,分为热侧和冷侧;热侧为甲醇合成反应侧,冷侧为锅炉给水产汽侧。水冷合成塔配套设置用于水/汽分离的汽包,一般布置在合成塔上方。水冷合成塔中冷侧锅炉给水通过进合成塔的锅炉给水与出合成塔的水/汽混合物密度差,在合成塔与汽包间实现自的循环。水冷合成塔以管壳式合成塔最为常见,催化剂装填在列管内,管外壳程为锅炉给水侧。水冷合成塔可以通过控制汽包产汽压力间接控制反应热点温度。等温合成工艺流程见图1,部分工艺参数统计见表5。

图1 采用水冷合成塔的典型工艺流程

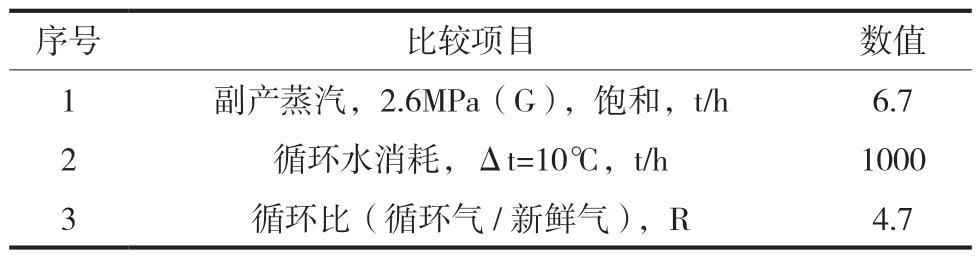

表5 水冷合成工艺的部分工艺参数

3.2 绝热合成工艺

绝热合成塔设备型式简单,采用固定床反应器,分为轴向式和径向式两种。绝热合成塔出口气体的高温工艺余热可通过废锅副产蒸汽进行回收,但绝热合成工艺单个合成塔的平衡转化率受温度影响,一般需要根据反应温升以及平衡转化率对温度的敏感程度决定是否采用多塔串联。CO2+ H2制甲醇采用单塔绝热合成工艺单程转换率低,循环比高(超过7),不经济,宜采用多塔串联。综合建设投资及操作能耗,绝热合成工艺采用2 塔串联方案较为合理。绝热合成工艺流程见图2,部分工艺参数统计见表6。

图2 采用绝热合成塔的典型工艺流程

表6 绝热合成工艺的部分工艺参数

3.3 气冷合成工艺

气冷合成工艺是在合成塔内利用甲醇合成反应放出的热量加热进入合成塔的反应原料气,以实现移热控制热点温度并推动平衡转换率。气冷合成塔结构型式接近换热器的型式,但冷热侧互通,原料气进入合成塔后先走冷侧,利用热侧(催化剂装填侧)反应放热进行加热,升温至催化剂启活温度后进入催化剂装填侧(热侧)进行反应。催化剂装填侧化学反应放出的热量加热冷侧原料气被撤热降温,以维持较低的热点温度并实现较高平衡转化率。气冷合成工艺流程见图3,部分工艺参数统计见表7。

图3 采用气冷合成塔的工艺流程

表7 气冷合成工艺的部分工艺参数

3.4 三种合成工艺对比

CO2+H2制甲醇可以采用水冷合成工艺、绝热合成工艺和气冷合成工艺,三种工艺各有特点,主要体现在:

(1)从合成塔设备结构型式来看:绝热合成塔最简单,气冷合成塔次之,水冷合成塔较为复杂。绝热合成塔内部无换热组件,只需设置催化剂支撑、气体分布器与收集器即可,但需要设置2 台绝热合成塔串联。气冷合成塔需要设置换热组件,但冷热两侧压差小(仅为气体阻力降),冷热侧介质内漏风险低、危害小。水冷合成塔内部分为锅炉给水侧(冷侧)与工艺介质侧(热侧),需要严格防止介质相互渗漏,且两侧压差高,水冷合成塔还需要配套设置高位汽包以及复杂的水汽管路系统。

(2)从合成圈循环比来看:水冷合成工艺与气冷合成工艺相同且优于绝热合成工艺,但相差不大。水冷合成工艺与气冷合成工艺的循环比为4.7,而绝热合成工艺循环比为4.8。

(3)从副产蒸汽等级及量来看:水冷合成工艺能副产2.6 MPa(G)中压饱和蒸汽6.7 t/h,优于绝热合成工艺副产2.0 MPa(G)中压饱6.5 t/h;气冷合成工艺副产0.6 MPa(G)低压饱和蒸汽9.5 t/h,副产蒸汽等级低,但量大。在CO2与绿电制氢生产甲醇的工艺下,电力资源为清洁能源且相对便宜,动设备如合成气压缩机与循环气压缩机宜采用电机驱动,甲醇合成副产蒸汽不宜过热处理后,作为动力蒸汽使用,而宜用于甲醇精馏的再沸器热源。故在CO2与绿氢制甲醇工厂,甲醇合成无需副产中压蒸汽,而是副产低压蒸汽即可。因气冷合成工艺副产0.6 MPa(G)低压饱和蒸汽9.5 t/h,远大于水冷合成工艺副产量6.7 t/h,从副产蒸汽角度来看,气冷合成工艺更优。

(4)从循环水消耗来看:气冷合成工艺消耗循环水860 t/h,最低;水冷合成工艺消耗循环水1000 t/h,次之;绝热合成工艺消耗循环水1014 t/h,最高。

4 结语

甲醇用途广泛,CO2与绿氢反应制甲醇是碳减排的重要手段,也是绿氢和可再生能源储运的有效手段。在碳达峰碳中和背景下,以CO2和绿氢为原料生产“绿色甲醇”是未来甲醇行业的重要发展方向。

CO2+H2制甲醇与CO+H2制甲醇在化学反应及催化剂方面有较多相似之处,工艺流程设置也有较多可借鉴之处,但因CO2+H2制甲醇的反应放热量、平衡转换率均低于CO+H2制甲醇,故CO2+H2制甲醇的工艺流程除了参考CO+H2制甲醇采用水冷合成工艺外,还可以选用绝热合成工艺和气冷合成工艺。CO2+H2制甲醇大规模发展还有待于绿电行业的发展提供廉价电力资源,在CO2与绿电制氢生产甲醇的工艺下,甲醇合成宜采用气冷合成工艺。