陶瓷3D 打印技术研究与展望

2023-07-06陈兆奇韩平王照徐天兵吴坦洋

陈兆奇,韩平,王照,黄 威,徐天兵,吴坦洋

(1.河南工业大学 材料科学与工程学院, 郑州 450001;2.连云港市沃鑫高新材料有限公司, 连云港 222300)

1 前言

高性能陶瓷具有显著的高强、高硬、耐腐蚀以及高温稳定性等性能,被广泛应用在汽车、工业、航空航天、医疗等领域[1-2]。随着高新技术的不断发展,传统陶瓷已经不能满足现代科技的要求[3]。传统陶瓷制造技术已经发展完善,但其很难实现对于具有内外部复杂结构、高精密度、高度个性化陶瓷的制造[4]。其次传统行业在设计出一款高性能陶瓷之前需要设计出对应的模具,因此其生产周期长,加工成本高等大大限制了高性能陶瓷的发展。为了满足现代化工业及高精端产业的发展,研究新型的陶瓷成型技术具有重要性。

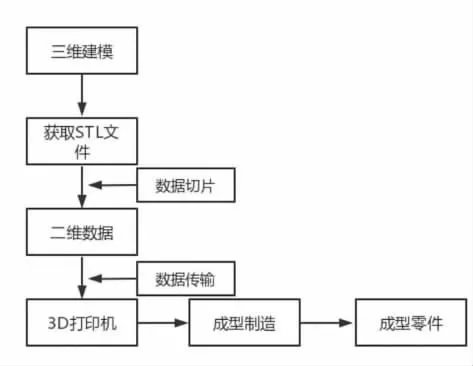

增材制造3D 打印技术又称无模具制造,与传统材料成型区别在于材料利用率较高,不需要模具就可以制造任意形状的零件,有望击破传统陶瓷生产的壁垒。增材制造技术是一系列快速成型制造技术的总称,采用该技术不需要模具就可以制造产品,受到越来越多的学者关注[5-6]。快速成型制造技术需要结合计算机设计软件来使用(这些设计软件包括SolidWorks、C4D 和UG 等)。首先需要设计产品的三维模型,获取STL 格式文件(快速成型系统所应用的标准文件类型),然后对模型进行数字分层处理,将复杂的三维模型进行“数据切片”处理获取二维数据,然后将二维数据传输给3D 打印机,最后打印机会在计算机的控制下层层打印、层叠增长形成所需要的成型零件。图1 为增材制造工艺过程示意图。

图1 增材制造工艺过程示意图

2 陶瓷3D 打印技术

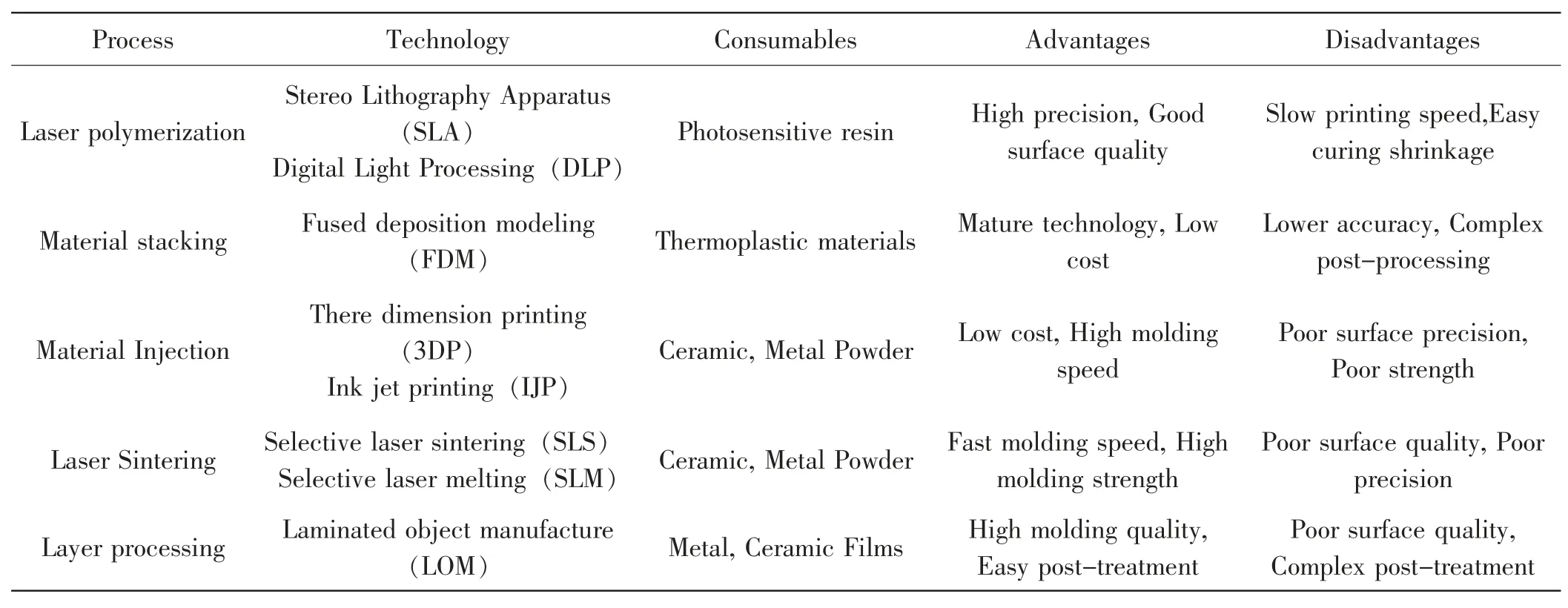

增材制造3D 打印技术,具有成型结构复杂、成型质量好等特点,因此近几年得到快速发展。在高性能陶瓷材料成型制造领域具有史无前例的发展潜力,将为陶瓷材料向高度复杂精密化发展提供推动力,并且有望突破传统陶瓷加工和生产的瓶颈。表1 为主流的3D 打印技术。基于陶瓷成型的3D 打印技术发展迅速,其中主要包括光固化成型技术(SLA/DLP)(立体光固化成型技术和数字光处理技术)、激光烧结技术(SLS/SLM)(选择性激光烧结技术和激光选区熔融技术)和三维印刷成型技术(3DP)[7-9]等。

表1 主流3D 的打印技术[10-11]

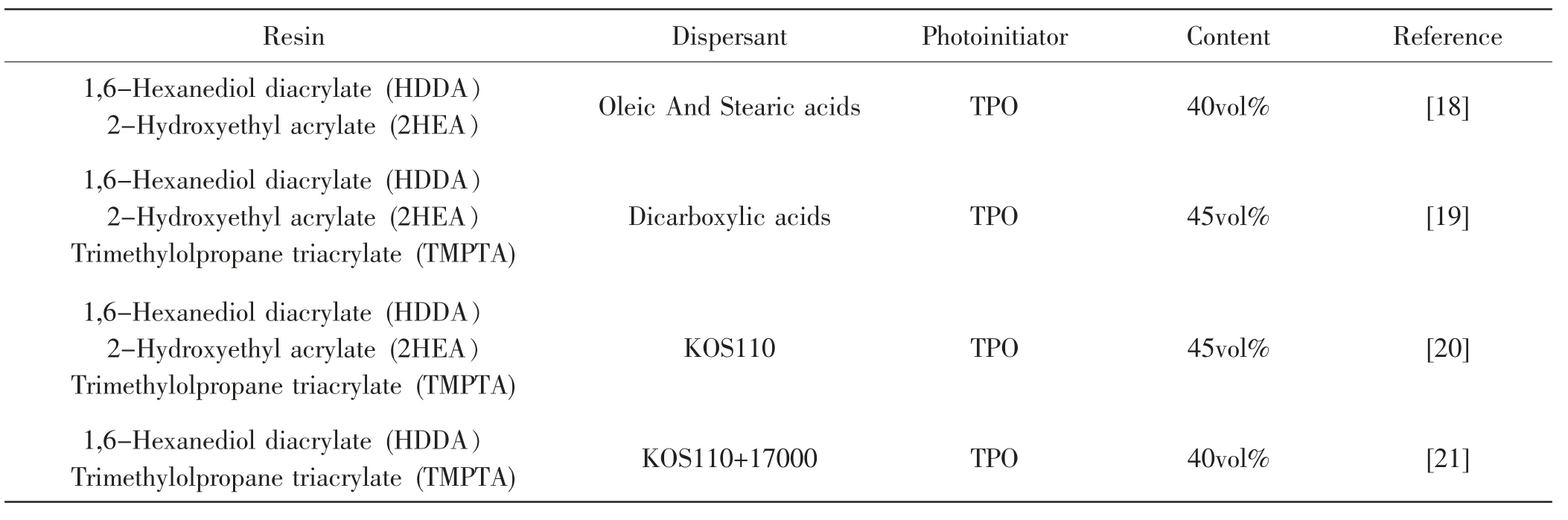

表2 陶瓷浆料中主流的树脂体系及添加剂

2.1 光固化成型技术

光固化成型技术是由Chuck Hull 在1983 年首次提出,并在1986 年申请专利[12]。包括立体光固化成型技术(SLA)和数字光处理技术(DLP)[13]。图2 为光固化成型原理图,两者耗材主要是光敏树脂。SLA 与DLP 在技术原理方面相似,但DLP 采用了数字微镜元件作为处理元件,该装置可以直接将层图像投影到光敏树脂中,进行面打印,从而提高了打印的效率[3]。基于陶瓷成型的光固化技术耗材主要是陶瓷粉末和光敏树脂,二者充分混合而形成的陶瓷浆料体系即可光敏聚合的液态体系。在一定强度的激光器照射下,使光敏树脂发生激光聚合反应,聚合成网状结构并均匀包裹在陶瓷颗粒表面[14]。SLA成型原理为首先在陶瓷浆料表面聚合成一个点然后由点连成一条线,由线形成一个平面。一层平面固化之后形成一个薄面,然后工作台在垂直方向下降一个层面的高度,陶瓷浆料把新打印的薄面覆盖以便进行后续打印,重复上述步骤。在计算机的控制下层层打印,层层叠加,完成陶瓷的制造。

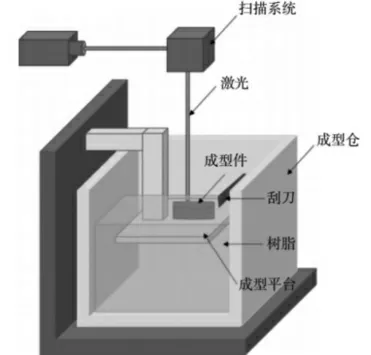

图2 光固化成型原理图

对于光固化成型陶瓷材料,其主要难点在于两点。其一高固含量且低粘度陶瓷浆料的配置,二者决定打印质量。高固相含量的陶瓷浆料有助于减小烧成收缩率,同时能降低裂纹的产生。低粘度的陶瓷浆料能避免浆料在打印机中涂敷困难,使陶瓷坯体打印完整[15];其二在于光敏树脂在脱脂烧结阶段变形很大,烧结参数难以控制。陶瓷坯体脱脂太快,容易产生塌陷、开裂等缺陷。表二为陶瓷浆料中主流的树脂体系及添加剂。

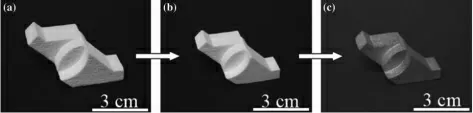

对于配置高固含量低粘度的陶瓷浆料国内外研究人员做了大量的工作。Griffit 等[16]首次采用立体光固化成型技术来制作陶瓷,研究发现,陶瓷浆料的固相含量太低会导致成型质量差甚至无法成型。后续研究人员发现,当陶瓷固含量达到30vol%时,陶瓷坯体成型质量得到显著的提高。分散在树脂中的陶瓷粉末会把体系中的水分子以及有机大分子吸附在粉末表面,随着固含量的提高,陶瓷粉末增加,吸附的水分子及有机大分子增加,体系的水分子减少,导致体系粘度升高[17]。Adake[18]等采用油酸和硬脂酸作为分散剂改性氧化铝粉末,制成固相含量为40vol%的陶瓷浆料,证明选用合适的羧酸可以降低浆料的粘度。Zhang[19]等选用二元羧酸作为分散剂对氧化铝粉末进行改性,制成固相含量为45vol%的的陶瓷浆料,并成功打印出致密度高达96.5%的氧化铝陶瓷。陈龙[20]等,研究了KOS100 作为分散剂(含有100%活性含酸性基团的高分子型分散剂)及其含量,证明添加5wt%的KOS100 可显著降低浆料粘度。近年来采用光固化成型先进陶瓷的研究越来越多。Ding G[21]等研究人员确定出最佳陶瓷浆料并且研究发现灰色SiC 颗粒的吸光度值与白色Al2O3和ZrO2颗粒的吸光度值存在差异。吸光度值越大,固化性能越差,最后采用光固化成型技术制造了SiC 陶瓷如图3 所示。郭晋[22]采用有机分散剂及聚乙烯酰胺作为粘结剂配置特定的陶瓷浆料,采用DLP 工艺打印不同孔隙率的精细结构多孔TiO2陶瓷其致密度达到97.5%。Song X[25]提出了一种结合陶瓷带铸和自底向上投影技术的基于掩模图像投影的立体光刻(Mask-Image-Projection-based Stereolithography MIP-SL) 方法成功制备出,致密度93%的Al2O3陶瓷。Chen Z[26]采用MIP-SL技术制备出高性能的BaTiO3压电陶瓷如图4 所示。

图3 基于立体光刻的增材制造制备SiC 陶瓷[21]

图4 采用MIP-SL 技术制备BaTiO3 压电陶瓷[24]

2.2 激光烧结技术

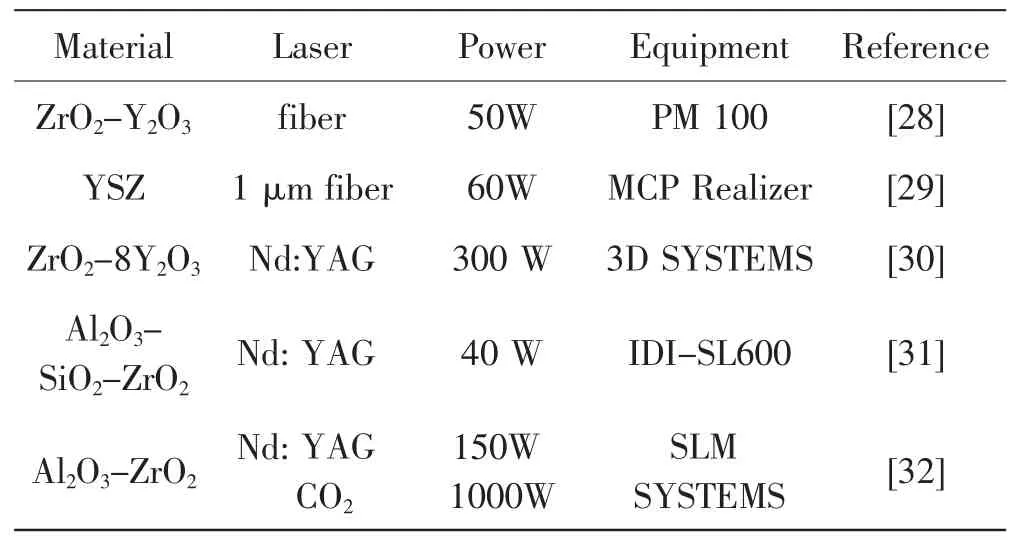

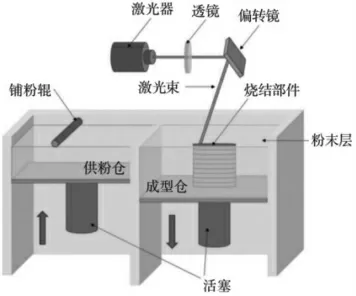

激光烧结技术包括选择性激光烧结技术(SLS)和激光选区熔融技术(SLM),其由美国德克萨斯大学奥斯汀分校的C.R.Dechard 在1989 年研发成功[25]。激光烧结技术原材料种类很多,通过烧结可以使材料粉末产生分子间的粘结性的材料,都可以作为原材料[26]。图5 为激光烧结技术原理图。二者在原理方面相差不大,主要区别在于使用的原材料不同,SLS 使用的原材料多为不同熔点的混合材料,只把低熔点的材料与高熔点的材料相粘结,最后形成三维材料;SLM 将粉体材料完全熔化,通过凝固实现粉末之间粘结,最后形成三维材料,整个工艺过程是在惰性气体下保护进行的[27]。陶瓷激光烧结技术结合了铺粉原理和激光烧结原理,将陶瓷粉末铺洒在平台上并把材料刮平,在高能量红外激光的照射下陶瓷粉末通过分子间作用力被烧结在一起,一部分烧结成型之后与另一部分相连接,直到截面的一层烧结完成,在铺粉装置铺上一层陶瓷粉末进行下一层面的烧结打印,最后层层堆积形成三维材料的一种快速成型技术。主要发展瓶颈在于打印材料的选择,由于材料的熔点不同,选用激光功率不同。国内外研究人员为了探究激光烧结技术成型陶瓷材料的做出了大量贡献。表3 为激光烧结技术主要陶瓷原料及设备。

表3 激光烧结技术主要陶瓷原料及设备

图5 激光烧结技术原理图

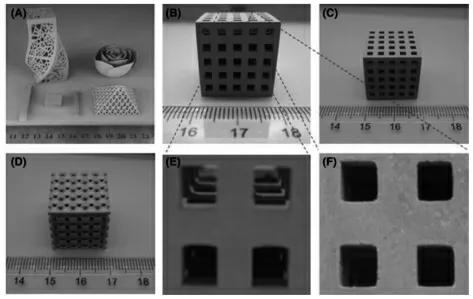

Bertrand P[30]等,研究了纯ZrO2-Y2O3体系陶瓷粉末的激光烧结最佳参数,实验结果表明采用功率为50W的光纤激光以粒径分布小于1 微米的雾化陶瓷粉末打印出的陶瓷最佳,图6 为采用SLS 制造的纯氧化锆三维物体。Liu Q[31]等,采用1um 波长的红外光纤激光器研究了氧化钇稳定氧化锆(YSZ)陶瓷,使用MCP Realizer SLM 250 设备打印的陶瓷密度为88%显微硬度可达1209±262HV,图7 为SLM 打印的YSZ 陶瓷。Ferrage L[32]等以ZrO2-8Y2O3体系为陶瓷原料,采用Nd:YAG 激光器为热源直接烧结制造致密的陶瓷零件,最终表明采用SLS 可以重复简单的制造致密度为96.5%陶瓷零件。针对脆性大难加工的陶瓷复合材料,王蔚[33]等,以Al2O3-SiO2-ZrO2体系为陶瓷原料,结合SLS 工艺成型陶瓷粉末。最后探索出最佳激光烧结工艺,其激光扫描速度为15mm/s、激光功率40 W、搭接量0.4 mm,得到了气孔较少、密度为3.72 g/cm3,证明采用激光烧结技术能够成型致密的陶瓷。Wilkes J[34]等,对Al2O3-ZrO2体系的陶瓷粉末进行了激光烧结研究,首先采用150W 的Nd:YAG 激光器对陶瓷粉末选择性融化然后采用1000W 的CO2激光器对陶瓷预热,需要预热到1600℃。研究发现,不需要任何烧结过程或后处理,就可以制造接近100%密度的陶瓷物体。

图6 采用SLS 制造的纯氧化锆三维物体[28]

图7 SLM 打印的YSZ 陶瓷[29]

图8 三维印刷成型顺序示意图

图9 3DP 工艺制备的Al2O3/Cu-O 复合材料示意图

2.3 三维印刷成型技术

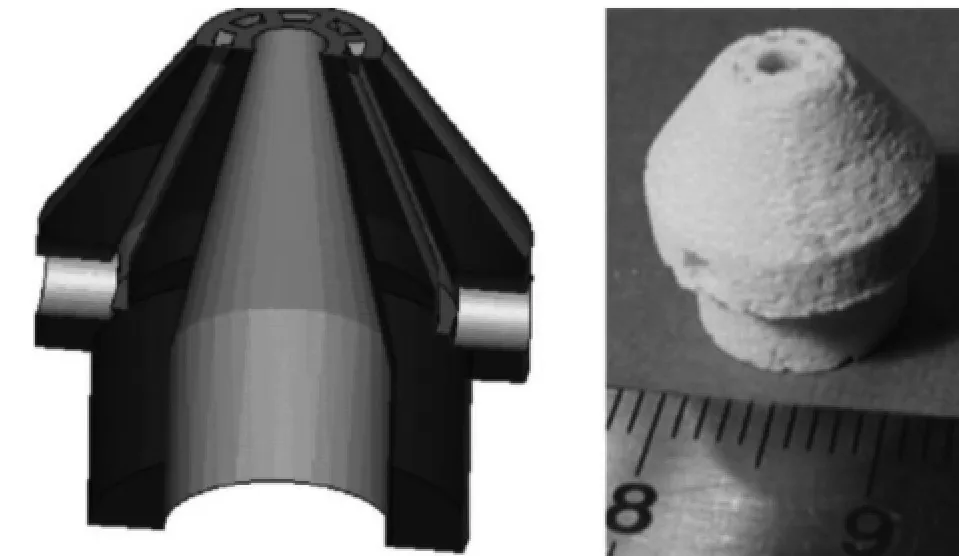

三维印刷成型技术(3DP),由Emanual Sachs 等人在1989 年申请了专利,1993 年成功研制[33]。3DP 工艺是在计算机控制下选择性地将粘合剂打印到粉末中,形成设定好的坯体部分[34]。成型质量的影响主要包括印刷工艺本身、粉体和粘合剂体系的适当组合和后处理的工艺细节[35]。图10 为三维印刷成型工艺示意图。首先在工作台上均匀铺洒一层粉末,由计算机控制喷头喷洒粘结剂,将粉末粘结形成产品的一层,按照材料的CAD 数据轮廓进行打印,上一层平面制造完成之后,工作台下降一层的高度,铺粉棍把粉末重新均匀的铺在工作台上并把未使用的粉末收集起来,喷洒粘结剂。重复以上几个步骤每层打印完成之后会与上一层堆积层层叠加,最后形成三维产品。

图10 3DP 工艺制备的Si 样品烧结后获得Si3N4 陶瓷

3DP 工艺具有无需激光器等贵重元器件设备造价成本低、可采用多个喷头成型速度快、原材料组合多种粉末材料,打印过程无需支撑材料后处理简单等优点。3DP 工艺原理与大多数快速制造技术相似,可以与其他技术相结合取长补短,有助于促进技术的发展。如何提高3DP 工艺零件的致密度是重要发展方向之一。粉末材料的性能是陶瓷3DP 工艺最为重要的影响因素[36],采用粒度细的陶瓷原料有助于提高打印坯体的精密度,但是其流动性较差,易堵塞喷头。采用粒度大流动性大的陶瓷原料,虽然可以利于打印,但是成型精密度较低。

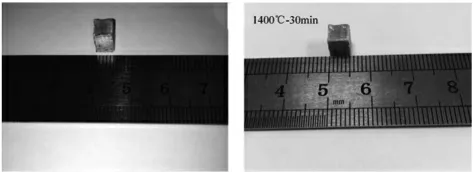

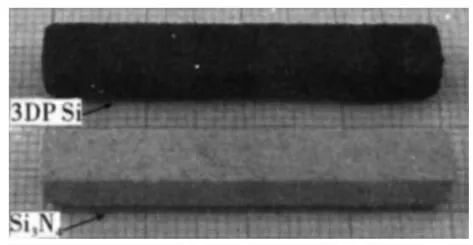

国内外研究人员对于粉体以及粘结剂的选择研究成果颇丰。对于3DP 工艺来说粉体配置是第一步,包括材料的选择、粒度的确定、粘结剂的选择和其他添加剂。粉末材料将构成坯体的主要部分,胚体中粉体约为75vol%,粘结剂约为10vol%,和其余添加剂等[37]。配置完粉末之后,下一步是粘结剂的选择,粘结剂与粉末之间的匹配性是其最重要的部分[38]。通常有机粘结剂是较常用的结合剂。对于烧结过程来说,制定合理的烧结工艺可以大大增加工件的强度,对于陶瓷粉末来说其烧结温度范围一般700-1400℃之间。Sachs E[39]等采用Al2O3作为陶瓷原料、SiO2作为粘结剂,采用3DP 工艺打印后经过烧结获得抗弯强度12.4-18.9MPa 的陶瓷工件。Nan B等[40]采用3DP 工艺结合液体硅近净成型工艺以糊精为粘结剂制备了Ti3SiC2基陶瓷。的Zhao H[41]等,采用ZrO2粉末作为陶瓷原料,纳米氧化锆悬浮液作为粘结剂,烧结温度为1400℃获得氧化锆陶瓷工件,烧结体的相对密度可达86.8%,线性收缩率可达10.6%,抗弯强度可达438 MPa。Melcher R[42]等以氧化铝为原料,糊精为临时粘结剂Cu-Cu2O 合金为添加项,采用3DP 工艺制备了致密的Al2O3/Cu-O 复合材料。其断裂韧性高达5.6 MPam1/2,弯曲强度高达245 MPa,杨氏模量高达204 GPa,维氏硬度为2.5 GPa。图9 为3DP 工艺制备的Al2O3/Cu-O 复合材料示意图。翁作海[43]等以硅粉为原料,糊精为临时粘结剂,采用3DP 工艺制备了硅样品。在烧结过程中通入高纯的N2,最后得到多孔Si3N4陶瓷。

3 总结

本文主要介绍了主流的陶瓷3D 技术,主要有光固化成型技术、激光烧结技术和三维打印成型技术。阐述工艺原理的同时,指出了普遍存在的难点以及未来的发展方向。对于目前的陶瓷3D 技术来说,其主要有以下几点问题需要着重解决:

(1)采用光固化成型技术(SLA/DLP),研究出高固含量且低粘度的陶瓷浆料是目前存在的难题同时也是未来发展方向之一,高固相含量的陶瓷浆料有助于减小烧成收缩率。光敏树脂在脱脂烧结阶段变形很大,烧结参数难以控制,探究出合适的热处理参数非常重要

(2)激光烧结技术从工艺原理上来看可选的原材料非常丰富,但原材料体系的选择成为发展的关键。后处理阶段主要问题在于脱脂时间过长以及脱脂不彻底,导致烧结产生空隙强度降低致密度减小,改善后处理工艺可以大大提高生产效率。

(3)三维印刷成型工艺无需激光器等贵重元器件,设备造价成本降低、成型速度快。但其缺点在于需后处理,需要去除支撑材料,如稍有不慎可能会破坏坯体。如何提高3DP 工艺零件的致密度是重要发展方向之一。