再生式液体发射药火炮射流雾化特性研究

2023-07-05马骏杰刘宁梁雨霞孙明亮

马骏杰,刘宁,梁雨霞,孙明亮

(南京理工大学 机械工程学院,江苏 南京 210094)

再生式液体发射药火炮在点火后[1],点火药燃气点燃液体发射药,通过再生喷射活塞不断挤压贮液室空间,从而利用液体发射药射流雾化燃烧产生的化学能做功推动弹丸,赋予弹丸一定的炮口初速。不同于整装式液体发射药火炮的整装式燃烧,再生式液体发射药火炮通过再生喷射活塞不断喷射液体发射药至燃烧室内持续雾化燃烧,这样的燃烧可以维持弹后压力基本不下降,构建所谓的“压力平台”,使得再生式液体发射药火炮与固体发射药火炮相比,能在相同膛压下使弹丸获得更大的炮口初速,或者在相同的炮口初速下,降低膛压,延长身管寿命。相比于常规火炮来说,再生式液体发射药火炮能够使得火炮性能大大提升,具有更高的军事价值,为了突破常规火炮的发展桎梏,研究再生式液体发射药火炮势在必行,再生式液体发射药火炮的研究定能带来新发射原理火炮的进步,成为未来战场中的一份力量。

然而,虽然可以借鉴常规固体发射药火炮的技术条件,但是由于再生式液体发射药火炮独特的发射能源和发射原理,导致其内弹道过程较为复杂,这也使得再生式液体发射药火炮的研究频频受阻。目前在再生式液体发射药火炮的研究中[2- 3],由压力振荡引起的内弹道不稳定性[4]严重阻碍着再生式液体发射药火炮的工程化推进,而点火初期的液体药堆积是造成内弹道不稳定性的重要原因之一。再生式液体发射药火炮的内弹道循环中,开始阶段由点火药燃烧产生的压力引起活塞运动,从而导致液体发射药射流的喷射及破碎雾化,由于该阶段压强和温度较低,就极有可能达不到液体药的燃点,造成点火初期液体药的堆积,从而表现为再生式液体发射药火炮的点火延迟。通过研究液体发射药雾化规律,改进发射药出喷口的雾化质量是解决该问题的重要途径之一,所以对液体发射药射流雾化特性的研究是十分必要的。

为探索再生式液体发射药火炮中环形射流的雾化特性,笔者运用可视化实验的方法,针对目前再生式液体发射药火炮使用的芯杆活塞式再生喷射装置[5],建立了可视化实验装置,发现了射流破碎的3种不同机制,对环形射流雾化锥角、活塞位移、射流形态等随时间的变化规律进行了记录和分析;同时基于FLUENT利用VOF模型对射流雾化进行了多相流仿真,复现环形射流的聚并过程,试为环形射流的聚并机理寻求合理的解释,为改进射流雾化质量寻找可行的方案。

1 射流雾化可视化实验

目前在液体发射药再生喷射过程[6]射流雾化的可视化研究中,张玉荣等[7]采用X射线法捕捉环形射流断面形态,栗保明等[8]利用阴影成像法观察喷嘴内气穴对射流形态的影响,余永刚等[9]利用高速摄影法观察了液体发射药在高温高压下的微爆特性,对比以上的可视化研究,高速摄影成像的清晰度和连续性在环形射流破碎规律的研究方面更为有益,故笔者选取高速摄影来探究射流的雾化和破碎规律。

1.1 实验装置

为了研究动边界下芯杆活塞式再生喷射装置的射流雾化和破碎规律,设计搭建了如图1所示的实验系统。实验系统主要包括射流雾化装置、气路系统和高速摄影系统。

图1中所示的射流雾化装置,其实物标定图如图2所示,该装置由限位机构(旋转压钩、旋转压板)、架体、活塞、芯杆(端部自带13°引流器)、有机玻璃等零件组成。

在准备阶段,利用气路系统通过下支撑盘的压力入口通入压缩空气,营造气室内的高压环境,在气室内压缩气体的压力作用下,芯杆和活塞向上顶在旋转压板下端面上,由于旋转压钩限制旋转压板的打开,旋转压板与芯杆紧密贴合,限制芯杆相对活塞的运动,从而限制了射流通道的打开。

实验阶段,通过转动旋转压钩打开旋转压板,解除旋转压钩对芯杆的限位作用,芯杆解除限制后相对活塞向上运动,打开活塞头部的射流通道,在气室内压力作用下活塞不断向上运动,挤压液腔内的液体工质通过流道,最终由环形喷嘴喷射到气室内雾化,环形射流的整个破碎和雾化过程由高速摄影系统拍摄记录,当液腔内液体工质喷射完成后,即完成了对再生喷射过程环形射流破碎雾化的冷态模拟实验。

笔者选取了1 MPa的气室压力在室温26°下进行实验,由于冷态实验对液体工质的要求不高,所以液体工质上选用水代替LP1846。高速摄影系统由高速摄像机和加强光源组成,加强光源使得原本透明的液滴在光的反射下呈现出自身形态。实验过程采用高速摄像技术透过有机玻璃对芯杆活塞式再生喷射装置的射流破碎雾化形态进行捕捉。在打开射流雾化装置的限位机构后,即开始实验,高速摄像机对准射流雾化装置进行拍摄,其拍摄频率设置为5 300 FPS,拍摄直至活塞移动到与上支撑盘贴合结束。对所得图像采用高速摄像机软件PCC(Phantom Camera Contraol)进行后处理。

1.2 射流破碎机制分析

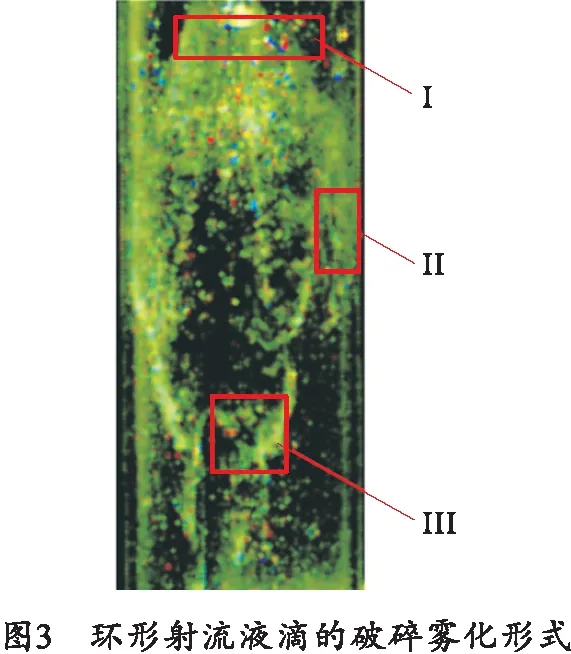

高速摄影177 ms射流形图如图3所示,针对图3所示的射流形态,根据其破碎源来分类,提取出了环形射流的3种破碎方式:

1)方式I:受喷口两侧压力差而产生的破碎雾化。破碎机理:与环形射流的形成机理基本相同,差动活塞形成的两侧压力差提供液体工质的喷射动力,通过环径1 mm的环形喷口,射流在压力作用下部分破碎成液滴,部分保持射流形态向前继续运动。

2)方式Ⅱ:在撞击气室壁面后,射流出现较大速度矢量变化而产生的破碎雾化。破碎机理:保持继续运动的射流以一定的角度撞击有机玻璃壁面,射流的速度矢量发生较大变化,在撞击过程中,大尺寸的液团撞击壁面分散出小尺寸的液滴,同时由于速度矢量的改变,运动轨迹上有重叠的液滴彼此碰撞也会造成液滴的二次破碎,进而分裂出更小尺寸的液滴。

3)方式Ⅲ:射流自身受到表面张力等在多种力耦合作用下断裂而产生的破碎雾化。破碎机理:液体工质通过环形喷口之后形成环状射流,射流在自身黏度作用力、表面张力和气液剪切力共同耦合作用下呈现段状发展,即不连续射流形态,在表面张力和气液剪切力足够大的情况下,不连续的射流逐步分裂为一块块液团,液团同样受到以上3个力的作用,在一定速度下与气室内部的气体快速交互,以同样的方式分裂成为小尺寸的液滴,从而完成雾化过程。

1.3 射流形态分析

高速摄影所得的射流形态随时间变化图像如图4所示。整个再生喷射过程射流的雾化情况等分为9张图,相邻两图之间的时间间隔为177 ms。

由图4可以看出,射流形态变化主要体现为:起始阶段射流的雾化锥角较大,接着先出现了雾化锥角由大变小的聚并现象,而后雾化锥角逐渐稳定于某一值。

为了探究射流聚并的规律,以时间为自变量,分别提取整个喷射过程各时间点的雾化锥角θ绘制曲线,如图5所示。可以看出,在整个雾化过程中射流喷口的雾化锥角变化呈现出一定的规律:射流雾化锥角在起始阶段最不稳定,由起始角17°先迅速扩大至最大角23°,然后又迅速降低到5°并最终在5°左右周期性变化,这与原本芯杆自带的引流器的角度13°相差较大。得出结论:芯杆活塞式的环形射流雾化过程中,芯杆的引流器并不能时刻限定射流出喷口处的雾化锥角,且雾化锥角会呈现出先增大而后逐渐变小并在某一固定值周期性上下浮动的规律,且环形射流存在聚并现象。

观察活塞运动发现,活塞在喷射过程中的运动并不是匀速的,推测射流聚并的原因可能是活塞的运动引起的。为了探究射流聚并和活塞运动的关系,绘制活塞位移x和活塞速度v相对时间t的曲线,如图6所示。

由图6可知,活塞在运动起始阶段(0—200 ms)基本不动,随后(200—400 ms)大体上保持匀加速运动,在运动中程(400—1 200 ms)活塞速度基本在0.16 m/s左右,最后阶段(1 200—1 400 ms)活塞速度由0.17 m/s骤降。

结合图5、6可知,在活塞起始阶段(0—200 ms),活塞基本不动的条件下,射流的雾化锥角仍然呈现出巨大的变化,故起始阶段的雾化锥角变化与活塞的运动无关;而随后活塞不断运动的过程中,雾化锥角反而基本保持不变,故可以得知活塞运动与射流的聚并无关。

由于起始阶段射流的雾化锥角变化尤为明显,故对再生喷射过程的起始阶段进行研究,取自芯杆打开后直至413 ms的8张图片,时间间隔为59 ms,如图7所示。

由图7中59 ms和118 ms的射流形态可以看出,起始阶段的环形射流有部分残缺,这是因为环形射流在起始阶段出喷口的过程中,当芯杆打开后,液体工质并未均匀地从环形喷口喷出,而是先从环形喷口一侧喷出,说明了芯杆的开启过程并不是垂直向上地均匀开启,其运动过程存在一定的径向速度矢量,使得环形喷嘴先打开了一侧,该现象可能是活塞芯杆的同心度不好导致的,也正是因为起始阶段芯杆的不均匀开启,导致了该阶段雾化锥角的大幅度变化,而图7中236 ms处液体工质基本均匀喷出,表示芯杆已经完全开启,雾化锥角也逐渐减小。

2 射流聚并的分析

在再生喷射过程中,若不考虑由于喷口开启的不均匀导致的雾化锥角突变,环形射流形态整体上出现了由开到合的聚并现象,该现象在刘俊[10]研究消防水炮的环形射流形态时也有所出现,其解释为环形射流内部出现的负压区导致射流沿轴线的汇聚,但并未给出负压区出现的具体原因,为了进一步探究射流聚并现象的形成原因,对实验中所涉及的流场域进行二维两相流的仿真分析。

2.1 物理假设

由于两相流问题的复杂性,在进行仿真分析时作出如下基本假设:

1)在流动过程中,忽略流体因摩擦等因素造成的内能损失,忽略流体与外界的能量交换。

2)由于喷嘴尺寸较小,射流流量大、速度高,重力作用有限,忽略重力对射流形态的影响。

3)考虑气液两相在不同压力下的密度变化,液体表面张力取一定值,忽略压力变化和两相密度对液体表面张力带来的影响。

4)射流形态呈现二维轴对称瞬态流动,故仿真模型选择轴对称模型,仿真的流场域只取整个流场的一半。

2.2 仿真模型建立

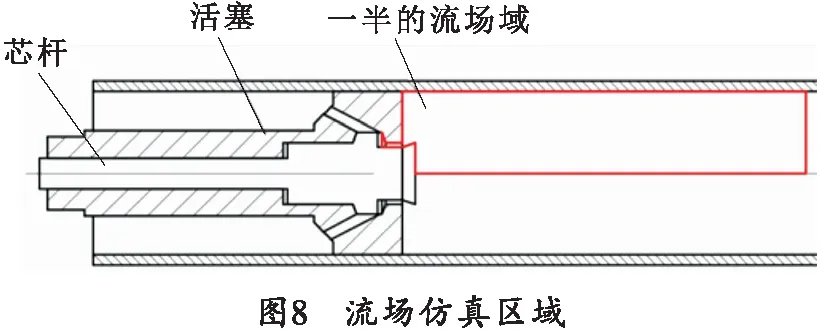

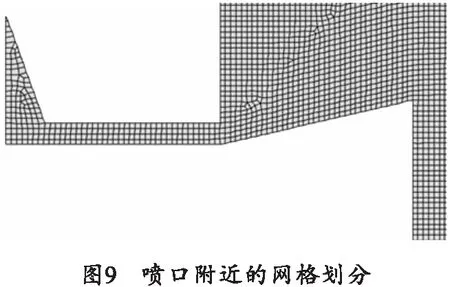

结合实验所用的芯杆活塞式射流再生喷射雾化装置,考虑到环形喷孔内液体工质的流动过程以及本身采用的二维轴对称模型,提取了如图8所示的流场仿真区域,并对该区域进行了网格划分,喷口附近的流场域网格如图9所示。

笔者研究内容主要涉及液体射流在气相中的喷射衰竭,需要求解任意气-液分界面的瞬时分界面及两相分布情况,而VOF模型[11-13]适合于分层或自由表面流动,符合对射流破裂情况的预测,故采用VOF模型对射流破碎进行预测和分析。

A、B相交界面两端的压力下降表示为

(1)

式中:σ为表面张力;α为相体积分数。

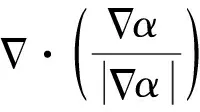

式(1)为一个间断函数,实际计算中,引入连续表面力模型(Continuum Surface Force,CSF)模化表面张力,即

(2)

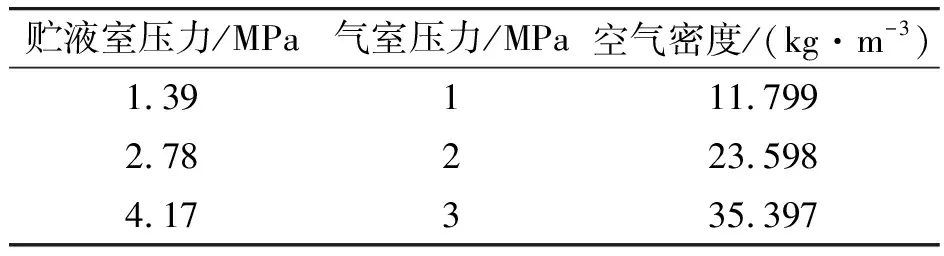

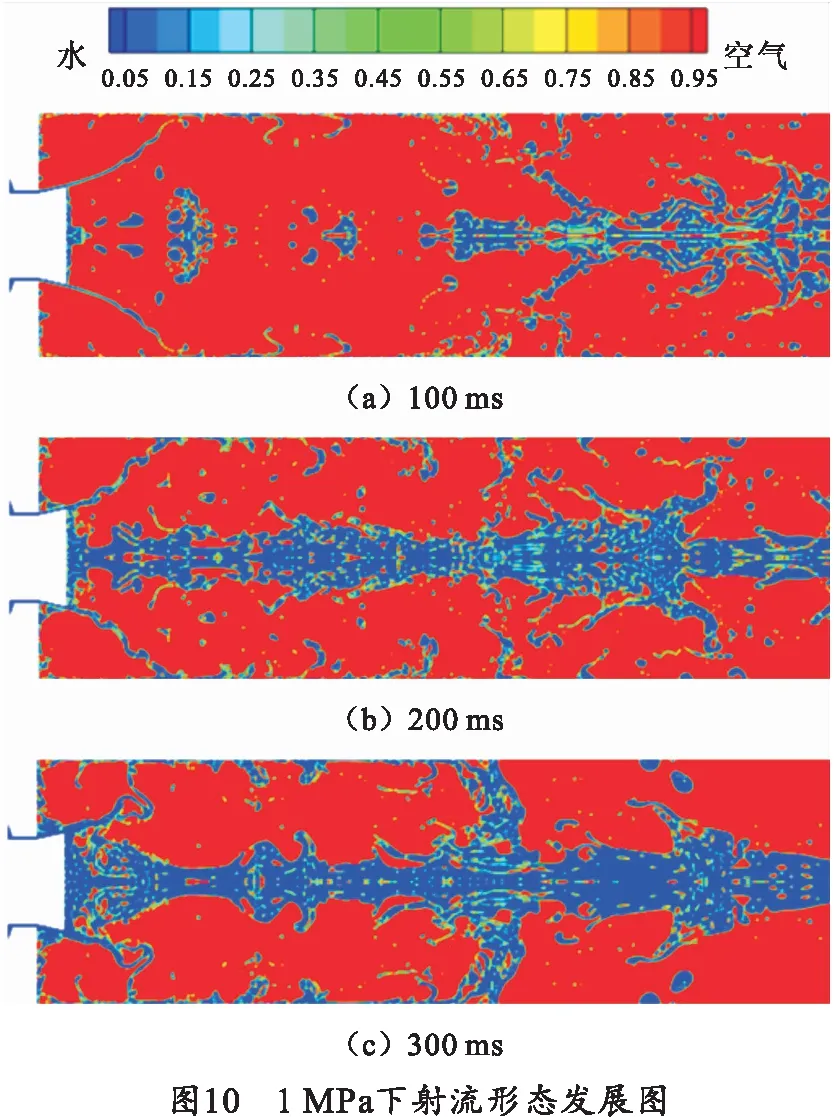

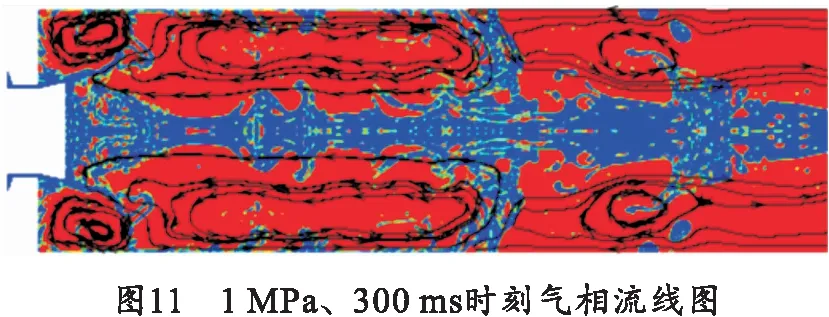

式中:角标A和角标B分别代表两相;p为压强;c为界面处的位置函数,c=0时,压强均为A相的压强,c=1时,压强均为B相的压强,0 连续性方程: (3) 式中,u为速度矢量。 动量方程: (4) 式中:ρ为密度;g为重力加速度矢量;f为两相的界面力源项;μ为黏度。 VOF模型的相方程: (5) 式(4)所表示的物理意义为,动量方程右侧的界面力源项相当于在界面处增加的由界面张力导致的压力增量,界面力源项可表示为 (6) 喷嘴入口设定为压力入口边界,水体积分数设定为1;观察室出口设定为压力出口边界,水体积分数设定为0;对称轴设定为axis边界类型,其他均为壁面边界。由于再生喷射过程中,差动活塞是根据其差动原理来喷射射流,故活塞两端压力比应该与活塞两端面积比相等,实验所用差动活塞两侧面积比为1∶1.39,故入口压力设置为出口压力的1.39倍。 两相流问题求解选择VOF模型,湍流模型选择标准k-ε模型[14-15],设置基本相为空气,第二相为水。选择水作为探究雾化质量的液相材料,一方面水获取简单,另一方面液体药的各项指标与水虽有一定差异,但仿真中主要探究射流聚并的形成机理,所以选择水作为实验的液体工质对实验结果的影响不大。因为空气密度随压强变化较大,设置不同压强下的不同的空气密度,水密度随压强变化不大,故不做调整。设置两相间表面张力系数为0.072 75 N/m,具体仿真工况如表1所示。 表1 仿真工况表 为使计算更加便捷、仿真结果更符合实际情况,仿真选取活塞喷嘴完全打开的时刻为0时刻,故在初始化过后对喷口区域进行标定(以1 MPa为例),喷口区域压力标定为1.39 MPa,将其液相体积分数设置为1,即0时刻喷嘴内部充满水,观察室充满空气,喷嘴区域压力为1.39 MPa,气室压力为1 MPa。 1 MPa气室压强下,射流形态发展如图10所示,图中红色代表空气,蓝色代表水。 由图10可知,射流在发展过程中同样出现了图3所示的3种液滴破碎形式,喷口处的雾化锥角也呈现出在固定角度附近的上下浮动,与实验结果基本一致。由射流形态发展可以看出,其浮动原因是受到了回流的液滴影响,回流液滴对出喷口的环形射流有扰动作用,使得出喷口的雾化锥角产生了周期性的浮动。随着喷射过程的进行、环形射流逐渐呈现出聚并的射流核,除了喷口附近还是环形射流,远离喷口的部分已经发展成了圆柱形射流,气液掺混比相对降低,雾化效果有所下降。 为探究其聚并效应的产生,调用仿真结果中的气相流线图,如图11所示。 空气在射流的裹挟作用下,主要形成了3个涡结构:出喷口处气涡、射流中段气涡和射流末段气涡。射流外部远离轴线的气室区域为高压区,在3个气涡的卷吸作用下,射流内部靠近轴线的气室区域形成了负压区,负压区的出现导致了射流的聚并,而且随着远离喷口的方向,环形射流会逐渐聚并为圆柱形射流,仅在出喷口阶段形状为环形射流。同时,不难看出,由于气涡的卷吸作用,会加剧射流的扰动,导致了射流表面分离出液团和液丝,这也变相地增加了射流的雾化质量。但是由于射流聚并带来的雾化质量下降更为明显,总体来说,由于环形射流的聚并效应,环形喷嘴的雾化作用无法得到有效发挥。因此,如何阻止环形射流聚并或使射流聚并点后移,便成为了提升环形射流雾化质量的关键。 不同气室压强下300 ms时刻的射流形态发展如图12所示。 由图12可知,随着压强增大,射流流量增大导致同时刻下气室内部液相的占比大大增加;另一方面,随着压强增大射流虽然仍存在聚并效应,但是射流湍流卷吸效应造成的射流失稳从而导致的射流破碎也更加明显,从射流核内部分离出的液滴、液丝显著增加,总体呈现出压强增大,射流气液掺混更加明显,雾化质量也有所提升。 1)通过再生喷射实验过程中射流形态的观测,总结得到了再生喷射过程中3种射流破碎形式。发现了射流雾化锥角和活塞运动的变化规律;得知环形射流存在聚并效应,活塞运动并不是聚并效应产生的关键。 2)利用VOF方法对环形射流进行了建模与仿真分析,射流形态图中同样呈现了与实验结果类似的3种破碎形式,在仿真中也发现了环形射流喷口处雾化锥角的规律性变化,其规律性变化原因在于回流液滴的扰动作用。 3)通过气相流线图发现了射流聚并过程的3个气涡,用湍流卷吸效应解释了环形射流的聚并机理,指出造成环形射流聚并的主要原因是卷吸作用导致的负压区。 4)通过比较不同压强同一时刻的射流形态图,得到了压强越大,射流流量越大,射流气液掺混比越高,雾化质量越好的结论。

2.3 初始及边界条件设置

2.4 仿真结果与分析

3 结论