基于Autodyn 靶材优化的新型梳状靶破片测试技术*

2023-07-05褚文博赵冬娥

郜 凡 颜 伟 褚文博 张 斌 赵冬娥

(1.中北大学信息与通信工程学院 太原 030051)(2.北方自动控制技术研究所 太原 030006)

1 引言

随着国内外对杀爆战斗部爆破瞬间产生的各类杀伤元性能参数的深入研究,对破片速度及中靶坐标的高精度测量及多路破片中靶数据信号采集存储技术提出了更高要求[1~6]。其中针对破片速度测试,当前主要利用定距测时原理的接触式测量和非接触式测量方法。其中非接触式测量主流方法包括光电靶测速法[7~8]、声靶测速法[9~13]和多普勒测速法[14~18],其测试数据易受到试验现场恶劣环境的影响,如战斗部爆炸时产生的强冲击波、瞬时高压、瞬态高温等;系统防护困难,成本较高,且无法实现破片中靶坐标的测试,接触式测量法包括铝箔靶、铜丝网靶和梳状靶,成本低,安装操作简单且适合在恶劣环境下大面积铺设。但现有接触式测量法存在以下不足:传统接触式测量法因靶网材质较硬,靶网制作复杂,可扩展性较差、携带困难,对破片的动能衰减大且无法实现对破片中靶位置测试。因此本研究在传统梳状靶[19~21]基础上设计研制了新型梳状靶传感器。新型梳状靶采用银浆印刷作为测量电极,将梳齿状银浆电路印刷至新型梳状靶材基底上,其具有可弯折、携带轻便、便于布设优点的同时可完成各类恶劣环境下对破片中靶速度和中靶坐标的测试。

2 测试原理

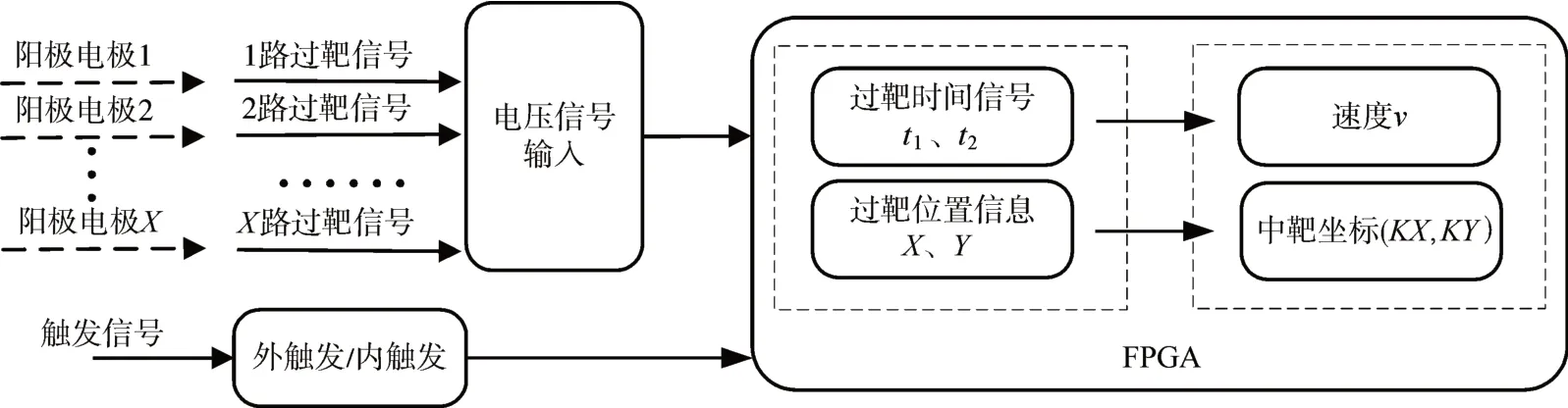

针对破片着靶速度及中靶坐标测试,提出了新型梳状靶测速测坐标方法。本系统主要包括:新型梳状靶测试信号调理、数据采集、多路数据存储和数据处理等四部分。首先破片穿过新型梳状靶产生模拟信号,并经FPGA 处理转为数字信号,从而实现对多路信号的处理。后由数据处理软件完成破片中靶速度与中靶坐标的处理,系统构成原理图如图1所示。

图1 系统构成原理图

其中新型梳状靶线路基于通断原理,当破片击穿新型梳状靶瞬间,相应中靶位置线路产生电压信号,FPGA 对各路变化电压信号进行采集存储。破片经过新型梳状启动靶与终止靶的时间信号分别由FPGA记录为t1,t2,已知靶距为L。上位机根据v=L/(t2-t1)即可计算中靶速度。

当破片经过新型梳状启动靶时,FPGA 通过对应通道连接线路记录中靶通道为X(X=1-15)当破片经过新型梳状终止靶时,FPGA 记录中靶通道为Y(Y=1-15);每个通道分区靶宽为定值K,则破片中靶坐标为(KX,KY)。FPGA 数据处理流程图如图2所示。

图2 FPGA数据处理流程图

3 Autodyn靶面材质仿真优化

为解决传统梳状靶采用覆铜板材质靶面造成的靶面质量大、不便携带且因靶材较硬对所测破片速度造成衰减情况严重等问题,本研究在传统梳状靶线路设计的基础上,对传统梳状靶材质进行了改进,并基于Autodyn 软件对所选新型梳状靶面材质进行了仿真优化,进而选取最佳的靶面厚度及靶面材质。

3.1 破片侵彻新型梳状靶材理论分析

新型梳状靶主要由银浆印刷电路和新型材质衬底组成,通过印刷工艺将导电介质印制在新型材质衬底上。新型材质衬底选择范围极为广阔,其中包括聚对聚酰亚胺(PI)、聚碳酸酯(PC)、苯二甲酸乙二醇酯(PET)等新型材质衬底,本文主要选择三种典型的新型材质衬底进行建模分析。

破片材料为4340 号钢材,该材料采用双线性弹塑性材料模型MAT-PLASTIC-KINEMATIC,材料模型得应变率由Cowper-Symonds 描述为式(1)。

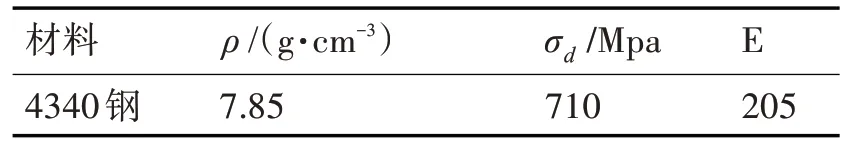

式(1)中:σd为动态屈服强度;σ0为静态屈服强度;E 为弹性模量,E=205Gpa;Eh为硬化模量,取Eh=335Mpa;εp为有效塑性应变;ε为等效塑性应变率;D、n 为常数,对于低碳钢,一般取值令n=5,D=40。该材料失效模型一般采用最大等效塑应变失效准则。破片材料参数如表1所示。

表1 破片材料参数

PET、PI、PC 均属于纤维增强复合型材料,其受到的应力应变关系描述为式(2)。

式(2)中,ε1、ε2为材料纵向、横向的拉伸应变;σ1、σ2为材料纵向、横向拉伸应力;v1、v2为纵向、横向泊松比;E1、E2为纵向、横向拉伸模量。

破片模拟侵彻新型梳状靶传感器时发生纤维断裂和基体开裂,因此材料模型选用chang-chang失效模型准则,具体失效准则描述为式(3)、(4)。

1)纤维断裂失效准则:

当Ffiber>1时,新型梳状测试传感器发生纤维断裂失效。

基体开裂失效准测:

当Fmatrix>1 时,新型梳状测试传感器发生基体开裂失效。其中破片的σd>新型梳状靶传感器的Ffiber和Fmatrix,新型梳状靶发生断裂。选用PET为例作为新型材质基底,其参数如表2所示。

表2 PET新型材质衬底参数

3.2 基于AUTODYN有限元建模计算与分析

为探究各类新型材质衬底对破片过靶的影响程度,使用Autodyn 软件建立破片在不同速度下撞击新型梳状靶的侵彻运动模型,其中破片直径为7mm,新型梳状靶尺寸为2.5mm(宽)×20mm(长)×60mm(高),新型梳状靶材质优化流程图如图3 所示。根据破片侵彻不同新型材质衬底时衬底的最大变形长度、最大开花口径以及对破片动能损失等判据获得最优新型梳状靶衬底基材。

图3 基于Autodyn新型梳状靶材质优化流程图

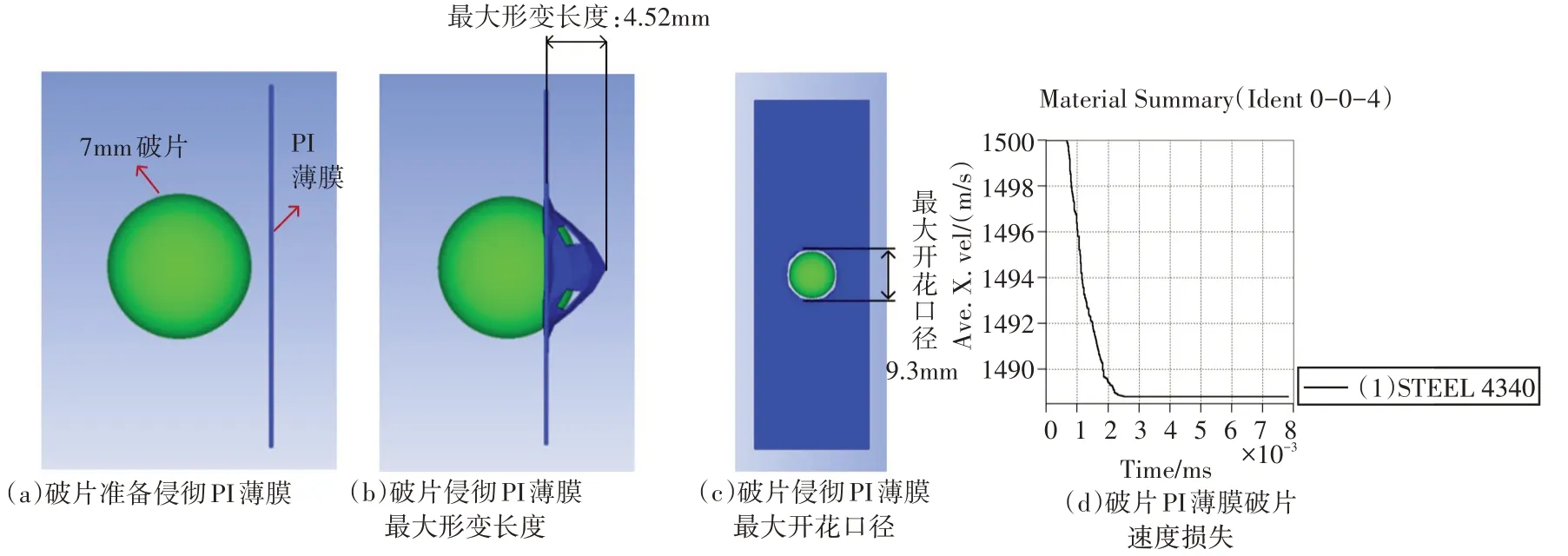

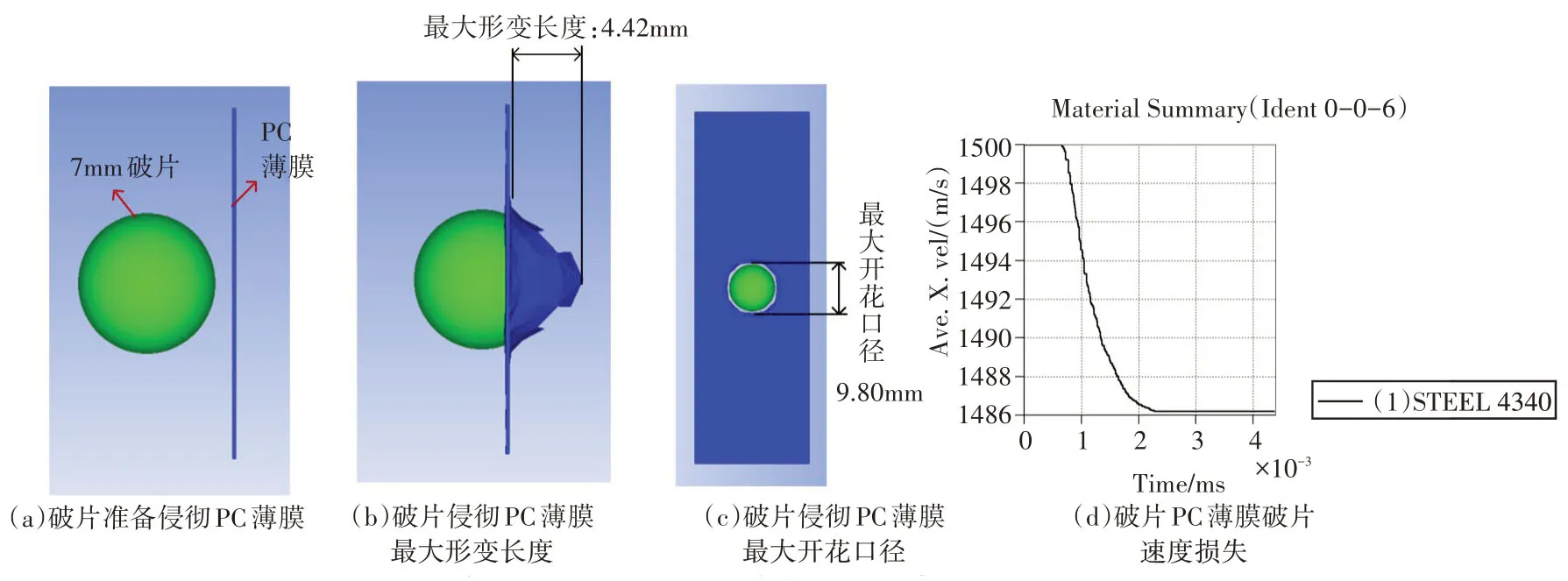

模拟破片在1500m/s 侵彻PET、PI、PC、覆铜板4种新型材质衬底的有限元动态仿真如图4~图7所示。

图4 7mm球形破片侵彻PET材质过程

图5 7mm球形破片侵彻PI材质过程

图6 7mm球形破片侵彻PC材质过程

图7 7mm球形破片侵彻覆铜板材质过程

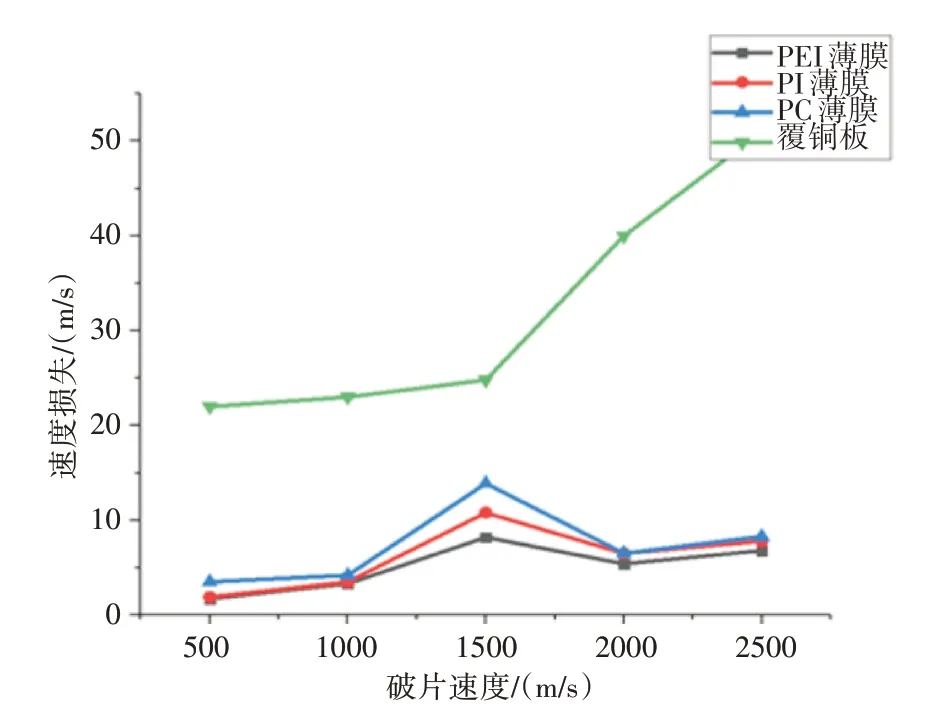

破片以不同速度侵彻不同材质衬底的新型梳状靶面后,分析对比靶面最大开花口径、靶面最大变形长度、破片速度衰减情况仿真结果并绘制相关参数曲线如图8~图10所示。

图9 不同材质破片侵彻薄膜最大变形

图10 不同材质破片侵彻薄膜破片速度损失

由图可知,在破片以1500m/s 侵彻PET 材质时,引起靶面材质开花口径为8.62mm,PET 为四类靶面材质中靶面开花口径最小,破片位置测试精度最高的靶面材质;在破片以1500m/s 侵彻PET 材质时,引起靶面材质最大变形长度为2.57mm,PET 为四类靶面材质中靶面最大变形长度最小,破片速度测试精度最高靶面材质;在破片以1500m/s 侵彻PET 材质时,靶面材质对破片速度损失为8.3m/s,PET 为四类靶面材质中靶面材质对破片速度损失最小靶材。并相应仿真了破片在500m/s、1000m/s、1500m/s、2000m/s、2500m/s 下四类靶面材质的相关开花口径、最大变形长度以及对破片速度损失情况。仿真结果都突出证明PET 作为新型梳状靶面材质的优越性。

4 试验验证

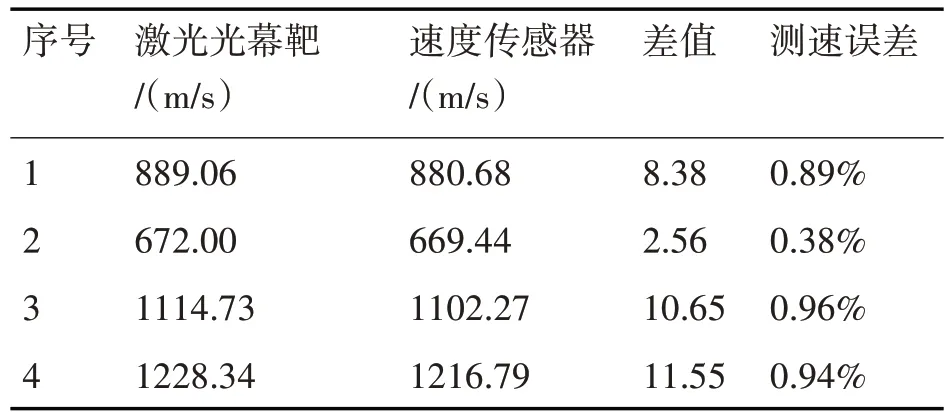

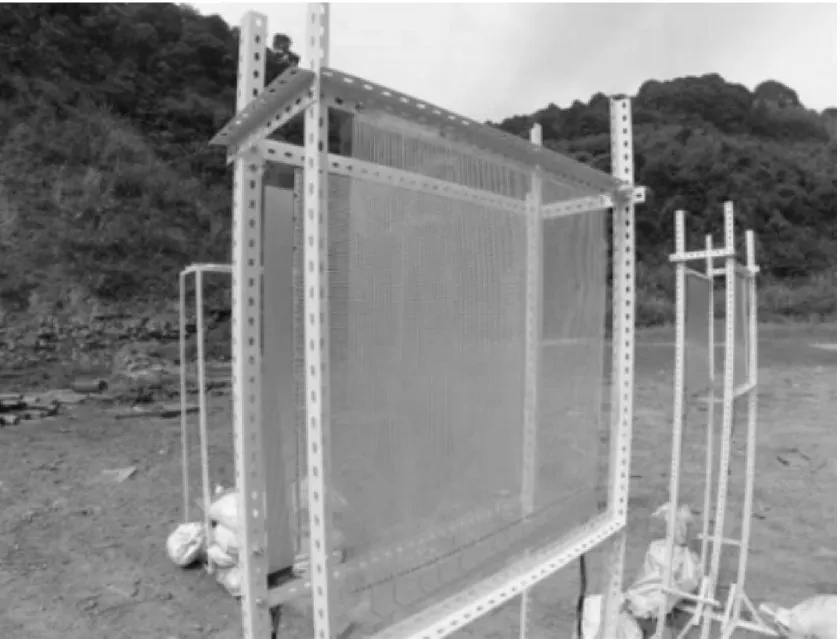

基于上述理论设计,搭建新型梳状靶破片参数测试系统并进行试验验证。首先进行弹道枪破片射击试验,共射击破片4 发。试验过程中与激光光幕靶前后紧密布排,比较激光光幕靶(精度为1%)与本系统破片速度测试结果偏差,测试现场如图11所示,测试对比结果如表3所示。

表3 激光光幕靶与速度传感器比对结果汇总

图11 弹道枪破片射击测试现场图

后进行战斗部静爆试验,图12 是某型弹靶场破片测速试验现场布局,在距离炸点12m处布设新型梳状靶破片参数测试系统。

图12 靶场破片测速试验现场分布图

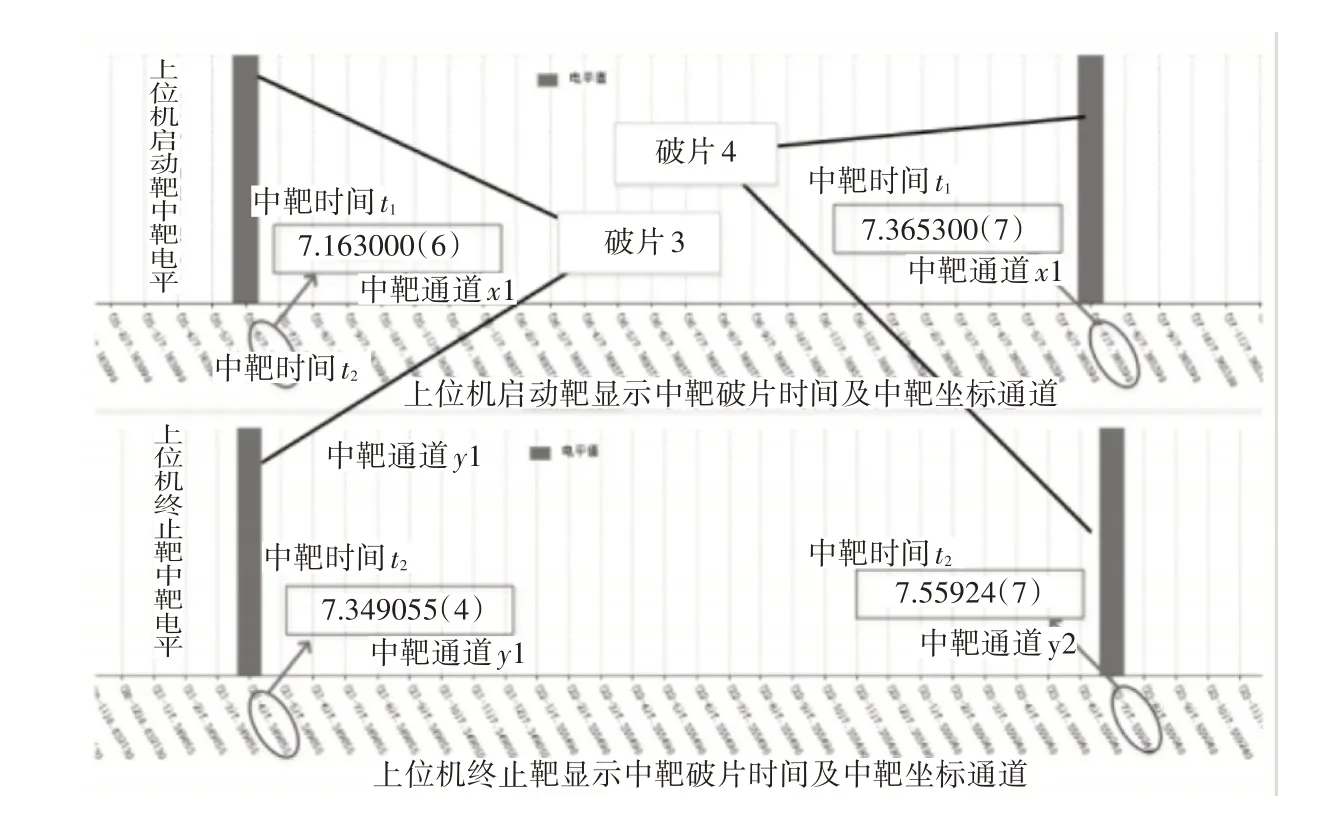

图13、14 是数据处理阶段上位机软件显示中靶4 发破片波形图,其中波形图横坐标为破片中靶时间和中靶通道;纵坐标为破片中靶电平。表4 是4 发破片的数据测试结果。根据炸点到测试系统的距离,可求出两过靶破片的平均速度。

表4 破片数据测试结果

图13 上位机软件显示中靶时间与中靶通道图

图14 上位机软件显示中靶时间与中靶通道图

通过弹道枪破片射击环境与恶劣环境下静爆测试试验,对比弹道枪破片射击环境下本系统破片测速结果与激光靶破片测速结果,可有效证明采用本论文选取的新型梳状靶传感器测量的数据较传统梳状靶测试结果准确率高、可满足在恶劣环境下破片中靶速度、中靶坐标的参数测试;其中系统测速精度误差小于1%、中靶坐标区域靶宽为50mm。

5 结语

本研究通过基于Autodyn靶材优化技术选取并设计了最佳适应于爆破场环境下的新型梳状靶面传感器,多次完成外场恶劣环境下破片参数测试任务。以其韧性好,质量轻且可完成对多破片中靶速度和中靶坐标测试等优点,目前可应用于人体靶标中。可分别将新型梳状靶面贴附、安装至人体靶标的关键器官部位(包括头部、肺部、心脏、肝脏、胃部、大肠、手部、腿部等)。利用本测试靶面即可测试破片击中人体靶标的位置及速度,从而实现战场人员目标破片杀伤参数的测试。系统下一步研究重点是与人体靶标器官高度吻合的可穿戴式人体器官毁伤评估传感器,可对日后爆破场中大规模人员目标毁伤评估提供新的技术支持。