杀菌剂热浴改性对竹材防霉与胶合性能的影响

2023-07-05孟德森徐贺爽李贤军

孟德森,徐贺爽,李 伟,朱 愿,李贤军

(1. 中南林业科技大学 材料科学与工程学院,湖南 长沙 410004;2. 重庆中林林业科技有限公司,重庆 401147)

在当今木材资源危机日益凸显的背景下,竹材作为快速繁殖、永续择伐、性能优异的生物质材料[1-2],逐渐成为木材资源的重要替代品之一。我国竹材资源丰富,蓄积量居世界第一,在森林资源中占据重要地位。因此,大力发展竹产业对保障我国木材安全、推进生态文明建设和乡村振兴具有重要战略意义。然而,竹材富含淀粉、蛋白质和脂肪等营养物质,在室外高湿环境使用时易受到微生物的侵蚀而发生霉变[3],虽然霉变不会造成竹材的质量下降,但在竹材表面会形成霉斑,进而影响其外观品质与使用寿命。因此,提升竹材防霉性能是实现竹材资源高质高效利用的基础与前提[4]。

目前,国内外研究者在竹材防霉领域已开展了大量的研究工作,如热处理[5-6]、表面涂饰[7]、纳米技术[8-9]、杀菌剂浸渍[10-11]等技术。其中杀菌剂浸渍是最为常见且高效的处理方式,通过向竹材中浸注杀菌剂来抑制霉菌生长,从而提升竹材防霉性能。竹材常用杀菌剂可分为无机杀菌剂和有机杀菌剂。无机杀菌剂(如金属盐、硼类化合物、硅酸盐等)因其原料易得、价格低廉、渗透性好被广泛应用[12]。但是,无机杀菌剂在处理材中不易固着,易流失,导致其户外防霉稳定性差[13]。相比于无机杀菌剂,有机杀菌剂(如丙环唑、戊唑醇、百菌清、异噻唑啉酮类、氨基甲酸酯类等)因具有环保、高效、不易流失的优点,已广泛应用于竹材防霉改性处理[14-16]。现有研究发现,由于竹材富含淀粉、还原糖等营养物质,仅依赖杀菌剂浸渍处理还难以从根本上解决竹材霉变问题[17-18]。因此,将竹材中营养物质脱除与杀菌剂浸渍联合处理是实现竹材高效防霉的重要技术途径。

针对竹材霉变难以有效抑制的难题,本研究提出了采用杀菌剂热浴法提升竹材防霉性能,系统研究不同处理条件对竹材吸液率、淀粉含量、防霉和胶合性能等的影响规律,并进一步探讨了循环处理对杀菌剂热稳定性的影响,以期为杀菌剂热浴改性处理技术的工业化应用提供科学依据。

1 材料与方法

1.1 试验材料

试验用竹材为5年生毛竹Phyllostachys edulis,四面光竹条取自湖南桃花江竹材科技股份有限公司。试验前将竹条加工成150 mm(长)×20 mm(宽)×5 mm(厚)的竹片。

试验用杀菌剂包含3 种:1)自制水溶性异噻唑啉酮衍生物-氨基甲酸酯衍生物复配杀菌剂(DIB);2)自制水溶性异噻唑啉酮衍生物复配杀菌剂(MBI);3)硼酸与硼砂1∶1 混合物(BB)溶液。其他试剂和材料包括淀粉(纯度≥99.9%)、浓盐酸(质量分数37%)、碘(I2)、碘化钾(KI)、乙醇,以上试剂均为分析纯,溶液配制时均用蒸馏水。竹片胶合用水溶性酚醛树脂胶黏剂(PF,固体含量为50%),取自湖南桃花江竹材科技股份有限公司。竹片防霉性能测试用菌种为黑曲霉Aspergillus niger、桔青霉Penicillium citrinu和绿色木霉Trichoderma viride,菌种均购置于中国普通微生物菌种保藏管理中心。

1.2 仪器与设备

电热恒温鼓风干燥箱,WGL-65B 型,天津市泰斯特仪器有限公司;恒温恒湿培养箱,BSC-250型,上海博讯实业有限公司医疗设备厂;超净工作台,SW-CJ-2F 型,上海博讯实业有限公司医疗设备厂;灭菌锅,MJ-54A 型,施都凯仪器设备(上海)有限公司;水浴锅,DK-98-ⅡA 型,天津市泰斯特仪器有限公司;智能实验压机,SYYJ 型,苏州卓华机电公司;万能力学试验机,MWD-50 型,山东中仪仪器有限公司;接触角测试仪,OCA25型,北京奥德利诺有限公司;紫外可见分光光度计,UV-1800 型,日本岛津国际贸易上海有限公司。

1.3 竹片防霉改性处理

用去离子水将DIB、MBI、BB 3 种杀菌剂分别配置成质量分数为1.5%、1.5%、3.0%的改性处理液,再将竹片置于处理液中,然后用恒温水浴锅在60、80 ℃的条件下对竹片进行热浴处理,处理时间为3 h(设为杀菌剂热浴处理组,记为DIB-60 ℃、DIB-80 ℃、MBI-60 ℃、MBI-80 ℃、BB-60 ℃、BB-80 ℃)。对照处理分两组进行,一组是在室温条件下(25 ℃)用DIB、MBI、BB 溶液对竹片浸泡处理3 h(设为杀菌剂常温处理组,记为DIB-25 ℃、MBI-25 ℃、BB-25 ℃),另一组是用未加杀菌剂的去离子水在室温(25 ℃)、60 ℃、80 ℃条件下对竹片浸泡处理3 h(设为水浴处理组,记为W-25 ℃、W-60 ℃、W-80 ℃)。

1.4 材料表征与性能测试

1.4.1 物理性能

吸液率与失重率的测定:处理前将所有竹片在103 ℃条件下烘至恒质量m0。处理结束后,取出竹片、擦干,称取其质量(m1),按照公式(1)计算竹片的吸液率。然后再次将竹片在103 ℃下烘至恒质量(m2),按照公式(2)计算竹片的失重率。

式中:W为竹片吸液率,%;m0为热浴前竹片的绝干质量,g;m1为常温浸泡或热浴后竹片的湿质量,g。

式中:M为竹片失重率,%;m0为热浴前竹片的绝干质量,g;m2为常温浸泡或热浴后竹片的绝干质量,g。

最后,通过计算水浴处理竹片与杀菌剂处理竹片失重率的差值,获得竹片中杀菌剂相对载药率。

接触角的测定:采用接触角测量仪对竹材表面疏水性能进行测试,测试时滴水量为5 μL,当水滴接触竹材表面2 s 时开始读数。对每个竹片的不同部分进行5 次测量,取其平均值作为竹材表面接触角的测试值。

1.4.2 化学成分分析

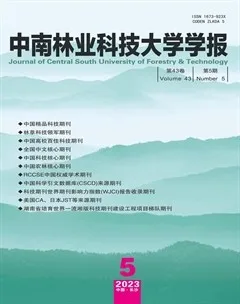

参照美国纸浆及造纸工业技术协会(TAPPI)的T419 标准,采用碘-淀粉比色法测定淀粉含量[19]。测试前先配制淀粉标准溶液,再将吸光度与淀粉溶液质量浓度进行拟合,绘制淀粉标准曲线(图1)。

图1 淀粉标准曲线Fig. 1 The calibration curve of starch solutions

将防霉改性竹片研磨成竹粉,取过80 目振动筛后的竹粉,然后在103 ℃条件下烘至恒质量,称取一定质量的绝干竹粉放入烧杯中,加入去离子水进行蒸煮,待水沸腾后立即进行抽滤处理,再用盐酸水溶液浸泡残渣,促进剩余淀粉颗粒的水解,多次抽滤后再滴入KI-I2试剂检测是否残留有淀粉。若发生显色反应,需要再次进行重复抽滤,若无颜色变化,则在滤液中添加蒸馏水,得到竹材淀粉溶液,量取KI-I2试剂与竹材淀粉溶液混合、定容,摇匀备用,利用分光光度计测定溶液在580 nm处的吸光值,根据公式(3)、(4)计算出淀粉脱除率。

式中:Wst为淀粉含量的质量分数,%;A为样品吸光度;a为标准曲线的吸光系数,L/mg;b 为常数(0.008 19);V0为提取的淀粉溶液体积,mL;Vf为测量时的竹材淀粉溶液与KI-I2试剂混合溶液体积,mL;VA为测量时的竹材淀粉溶液体积,mL;M为竹粉的试样质量,mg。

式中:Est为淀粉脱除率,%;W0为未处理组竹材淀粉含量,%;Wt为处理组竹材淀粉含量,%。

1.4.3 防霉性能测试

按照国家标准GB/T 18261—2013《防霉剂对木材霉菌及变色菌防治效力的试验方法》对竹片进行防霉性能测试。试验前,将竹片加工成50 mm(长)×20 mm(宽)×5 mm(厚)的防霉性能测试试件,采用黑曲霉和混合菌(桔青霉与绿色木霉)对竹片进行28 d 霉菌侵染试验,然后根据表1 所列分级标准记录竹片被害值,再根据公式(5)计算改性竹片对霉菌的防治效力。

表1 竹材霉变被害值分级标准Table 1 Classes of the infection value of the tested bamboo specimens

式中:E为防治效力;D1为防霉改性竹片的平均被害值;D0为未处理竹片的平均被害值。

利用SPSS 统计分析软件对试验数据进行处理,采用单因素方差分析(ANOVA)来确定杀菌剂种类与热浴温度对防霉性能的影响是否显著(***表示在P<0.01 水平下差异显著;**表示在P<0.05 水平下差异显著;*表示在P<0.1水平下差异显著)。

1.4.4 胶合性能测试

将酚醛树脂胶黏剂(PF)均匀涂布在改性和对照竹片的竹黄面,涂胶量为140 g/m2。存放半小时后,将竹片两两进行热压胶合处理(竹黄面胶接),胶合热压温度为135~140 ℃,热压压力为1.2 MPa,热压时间为15 min。然后按照GB/T 33333-2016《木材胶粘剂拉伸剪切强度的试验方法》进行试件加工并测得胶合强度和木破率,每组试验重复5 个试样。

1.4.5 杀菌剂热浴稳定性研究

收集1 次热浴处理后的改性处理液,记作1次循环。重复热浴步骤,分别收集经过3、5、10 次循环处理后的处理液,并测试其抑菌活性。具体测试时,先将经过不同循环次数处理后的DIB、MBI 改性处理液分别稀释15 倍、5 倍,然后用稀释后的处理液浸湿直径为5 mm 的圆形滤纸片,再将滤纸片放置在超净工作台上吹干后,转移至已涂布黑曲霉菌悬液的PDA 培养皿中,最后将培养皿置于温度(28±2)℃、相对湿度(85±5)%的恒温恒湿培养箱中培养3 d,观察并记录抑菌圈直径,每组6 个重复并取其平均值。

2 结果与分析

2.1 改性处理对竹材吸液率与失重率的影响

图2 表示不同防霉改性处理条件下竹材的吸液率、失重率与相对载药率的变化。从图2 中可以看出,随着处理温度的升高,所有热浴改性处理竹材的吸液率、失重率以及相对载药率均呈增加趋势。由图2 可知,当杀菌剂热浴温度为60 和80 ℃时,竹材的吸液率分别为37%~42%和38%~50%,显著高于杀菌剂常温处理组,表明热浴改性处理提高了有机/无机杀菌剂对竹材的渗透性。杀菌剂热浴改性竹材的失重率和相对载药率也均高于杀菌剂常温改性处理竹材(图2),表明热浴过程中杀菌剂的渗透与竹材内含物的溶出同时发生,且溶出的内含物含量高于杀菌剂的浸渍量,这也证实了杀菌剂热浴改性处理可促进竹材中营养物质的溶出以及杀菌剂的渗透,从而使竹材具有高效防霉的能力。

图2 改性处理竹材的吸液率、失重率与相对载药率Fig. 2 Absorption rates, weight losses and relative biocide loadings of the modified bamboo

2.2 改性处理对化学成分的影响

竹材中的淀粉含量高(占2%~6%)是竹材易发生霉变的根本原因[20-23],因此降低竹材中的淀粉含量是提升竹材防霉性能的重要途径。由图3可知,随着热浴处理温度的增加,竹材中的淀粉脱除率增加;与25 ℃条件下的水浴处理和杀菌剂常温处理竹材相比,在60、80 ℃条件下,水浴处理竹材的淀粉脱除率分别提高了2.5 倍、4.4 倍,DIB热浴处理竹材的淀粉脱除率分别提高了3.4倍、5.7 倍,MBI 热浴处理竹材的淀粉脱除率分别提高了3.4 倍、6.3 倍,BB 热浴处理竹材的淀粉脱除率分别提高了2.0 倍、3.8 倍;在同一温度处理条件下,水浴处理与杀菌剂处理竹材中的淀粉脱除率基本相近,其变化幅度不超过10%,表明改性处理液的种类对竹材中淀粉脱除率影响不明显。提高热浴处理温度能显著增加淀粉脱除率的原因主要在于,随着热浴处理温度的升高,竹材中淀粉的溶解速度加快,与此同时溶液中的淀粉溶解度增加。正是由于这两方面的共同作用,使得竹材内的淀粉脱除率随着热浴处理温度的升高而显著增大。

图3 改性竹材中淀粉脱除率的变化Fig. 3 Changes of starch removal rate in the modified bamboo

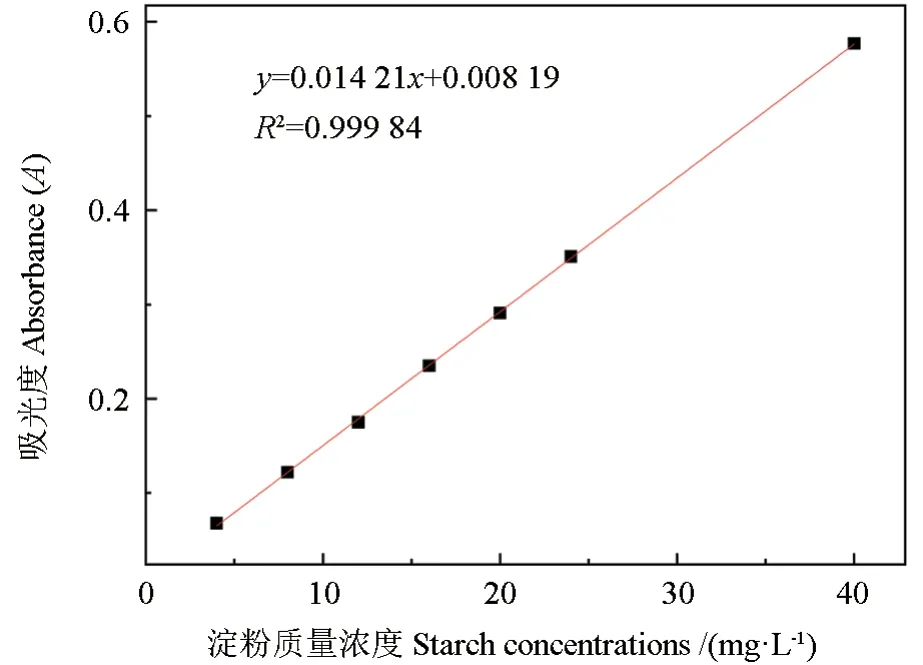

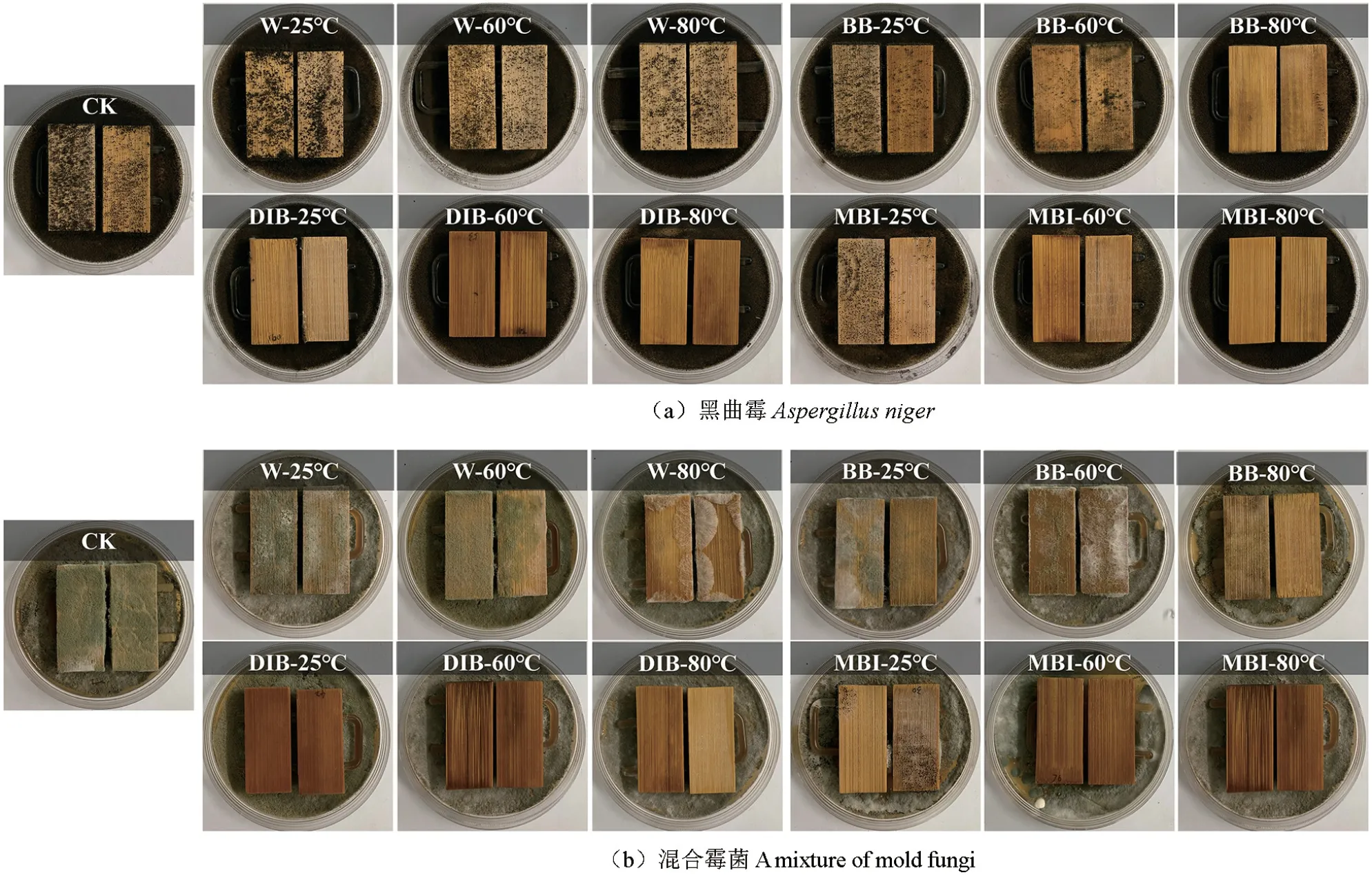

2.3 改性处理对防霉性能的影响

改性竹材的防霉效果如图4 ~5 所示。从图4 ~5 中可以明显看出,经黑曲霉和混合菌侵染28 d 后,未处理竹材表面完全被霉菌孢子覆盖,防霉性能较差,这一结论与之前的研究结果一致[24]。从水浴处理组试件被霉菌的感染情况可知,随着水浴温度的升高,竹材表面霉菌孢子的覆盖面积逐渐减少。竹材的防霉性能得以提升,其原因主要为水浴温度越高竹材中内含物的溶出量越多[25],竹材中的营养物质越少,从而在一定程度上抑制了霉菌的生长。从图4 ~5 中还可以看出,在杀菌剂常温处理组中,3 种杀菌剂均具有一定的霉菌抑制效果,霉变防治效力由高到低依次为DIB、MBI 和BB。随着霉菌侵染时间的增加,杀菌剂的霉变防治效力呈现出逐步下降的趋势,这表明杀菌剂常温浸泡处理竹材的防霉时效短、稳定性低。因此,单一的水浴或杀菌剂常温浸泡处理难以有效解决竹材的霉变难题。

图4 改性竹片的防霉效果Fig. 4 Mold resistance of the modified bamboo samples

图5 改性竹材的霉变防治效力Fig. 5 Anti-mold efficiencies of bamboo samples

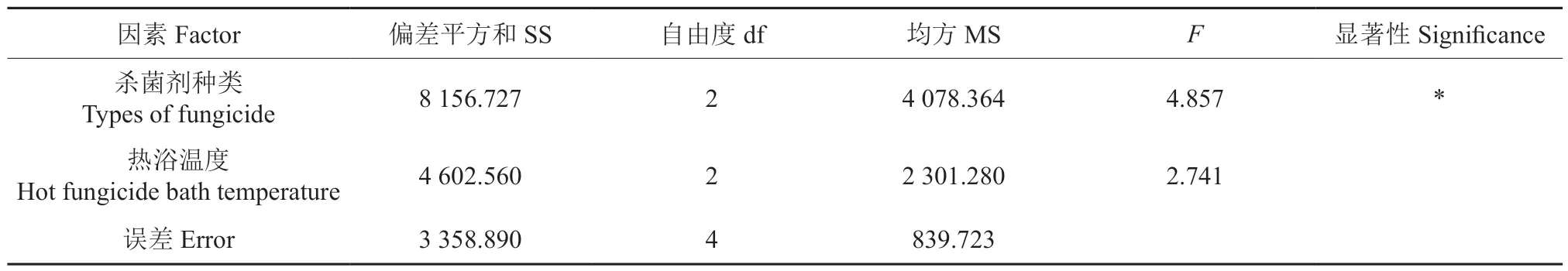

从图4 ~5 中还可以看出,与水浴处理和杀菌剂常温处理组相比,杀菌剂热浴处理组竹材的防霉性能得到了显著提升,且有机杀菌剂优于无机杀菌剂。当杀菌剂热浴处理温度从室温(25 ℃)提高到60 ℃时,改性竹材对黑曲霉和混合菌的防治效力显著增加;当热浴处理温度从60 ℃增加到80 ℃时,BB 改性处理竹材的霉变防治效力略有增加,DIB 和MBI 改性处理竹材的霉变防治效力保持不变(都为100%),这表明杀菌剂热浴改性处理是一种竹材高效防霉处理技术,对常见霉菌的防治效力可达100%。由表2 方差分析结果可知,仅杀菌剂的种类对竹材防霉性能有显著影响,表明本试验条件下杀菌剂种类是影响竹材防霉性能的主要因素。由改性处理过程中竹材吸液率、失重率及相对载药率的变化规律,可以推断杀菌剂热浴改性处理具有很好的防霉效果,这主要得益于竹材内营养物质溶出和杀菌剂渗入的协同作用。

表2 各因素对改性竹材防霉性能影响的方差分析及显著性分析†Table 2 Analysis of variance and significance of the effects of various factors on the mold resistance of the modified bamboo

2.4 改性处理对竹材润湿性与胶合性能的影响

图6 表示了改性竹材表面润湿性与胶合强度的变化规律。由图6 可以看出,DIB 处理组试件的接触角略有减小,其他所有处理组竹材的表面接触角均呈增大趋势;与未处理材相比,在80 ℃热浴处理条件下,水浴、MBI 和BB 热浴改性处理竹材的接触角分别提高了45%、55%和25%,DIB 改性处理竹材的接触角降低了10%。经过改性处理后,竹材接触角增加或润湿性降低的主要原因有:1)热浴过程中,竹材内部的抽提物转移至竹材表面,这些抽提物大部分为两亲性分子,其极性端向着竹材表面,而非极性端向外定向排列,在竹材表面形成一层非极性的吸附膜,从而降低了竹材的润湿性;2)经过改性处理后,部分杀菌剂残留在竹材表面,与此同时,在干燥过程中,渗透进竹材的杀菌剂会随着水分的移动与挥发,在竹材表面产生沉积和结晶,堵塞竹材表面的微毛细管,从而降低竹材润湿性[26-28]。DIB 热浴改性处理降低了竹材的表面接触角,这是由于DIB微乳液体系中的表面活性剂与助剂含有极性基团,改性材表面残余的表面活性剂有助于液体的扩散,从而提升竹材表面的润湿性。因此,杀菌剂热浴改性处理对竹材表面润湿性的影响与杀菌剂的种类相关。

图6 改性竹材的接触角和胶合强度Fig. 6 Surface wettability and bonding strength of the modified bamboo samples

图7 改性竹材的木破率Fig. 7 Wood failure ratios of the modified bamboo samples

改性竹材的胶合强度与木破率如图6 ~7 所示。随着水浴处理温度的增加,竹材的胶合强度与木破率呈增加趋势,且胶合强度与木破率变化趋势一致。经80 ℃水浴处理后,改性竹材的胶合强度与木破率高达6.6 MPa 与80%,比未处理组(4.2 MPa、30%)增加了57%与50%。胶合强度与木破率的提高,表明胶黏剂在竹材表面形成了完整的胶合层(胶层、过渡层、胶钉加强层)。经过水浴处理后,竹材的内含物溶出,竹材表层的孔隙度增加,增强了PF 与竹材的机械锁合,从而提升了改性竹材的胶合强度[29]。杀菌剂处理组的胶合强度与木破率水平介于水浴处理组与未处理组之间,表明杀菌剂在一定程度上会影响胶黏剂的固化,且与杀菌剂种类相关。与未处理组相比,MBI 和BB 热浴改性竹材(80 ℃)的胶合强度分别提升了24%和10%,木破率分别提升了40%和20%,与表面润湿性变化趋势相反,这是由于竹材的表面润湿性能并不是决定其宏观胶合强度的唯一因素[30],改性竹材表层孔隙度的增加,弥补了润湿性降低所造成的影响。经过DIB 热浴处理后,竹材的润湿性与孔隙度同时增加,与MBI、BB 改性处理竹材相比,其胶合强度理应最大,但实际上DIB 改性竹材的胶合强度却是最低的,其原因可能是DIB 溶液具有弱酸性,在一定程度上可能影响到了碱性酚醛树脂胶黏剂的固化,进而导致了胶合强度的下降,但与未处理材相比,其胶合强度基本保持不变。

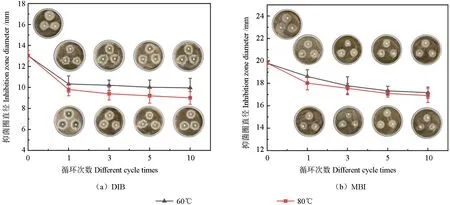

2.5 杀菌剂循环热浴稳定性评价

与无机杀菌剂相比,有机杀菌剂还存在热降解的问题[31-32],为了评估本研究自制的有机杀菌剂是否能满足实际生产中处理药剂循环使用的要求,采用抑菌圈法对有机杀菌剂的循环热浴稳定性进行研究。经过不同次数的热浴循环处理后,有机杀菌剂的抑菌活性如图8 所示。与未经热浴处理的改性处理液相比,在60、80 ℃条件下,DIB 改性处理液经过第1次热浴处理的抑菌圈直径出现下降现象,DIB抑菌圈直径由13.0 mm 分别降低到10.4 mm、9.9 mm,降低幅度分别为20%、23%,在经过后续循环热浴处理后,抑菌圈直径基本保持不变,当循环处理次数从第3 次增加到第10 次时,DIB 改性处理液抑菌圈直径的变化幅度仅仅为3%(60 ℃)、5%(80 ℃);MBI 改性处理液抑菌圈直径下降更小,从第1 次热浴处理到第10 次循环处理后,抑菌圈直径由19.8 mm 分别降低到17.17 mm(60 ℃)、16.91 mm(80 ℃),降低幅度分别为13.2%(60 ℃)、14.6%(80 ℃)。由此可见,经过10 次循环热浴处理后,DIB、MBI 改性处理液的抑菌圈直径下降幅度不超过30%,仍然具有优异的抑菌性能和热稳定性,能满足实际生产中工业化应用的要求。

图8 不同循环热浴条件下的抑菌活性Fig. 8 Antifungal activities of DIB and MBI under different circulating temperature conditions

3 结论与讨论

3.1 结 论

本研究以毛竹为研究对象,采用杀菌剂热浴法对其进行防霉改性处理,系统研究了改性处理对竹材吸液率、失重率、淀粉含量、接触角、竹材防霉及胶合性能等的影响规律,主要研究结论如下:

1)杀菌剂热浴处理能显著提升竹材的防霉性能。随着热浴温度的增加,竹材中的杀菌剂载药率与淀粉脱除率同时增加,协同增强了竹材的防霉性能,其中有机杀菌剂热浴处理竹材对常见霉菌的防治效力可达100%。

2)杀菌剂热浴改性处理会改变竹材的表面润湿性能,但对竹材的胶合性能无显著负面影响。经杀菌剂热浴处理(80 ℃)后,BB 和MBI 改性处理竹材的表面接触角分别增加了25%、55%,胶合强度分别提升了40%、24%;DIB 改性处理竹材的表面接触角降低了10%,胶合强度与未处理竹材基本相同。

3)水性有机杀菌剂的循环热浴稳定性高。经过10 次循环热浴处理后,DIB、MBI 改性处理液的抑菌圈直径下降均不超过30%,仍然具有优异的抑菌性能,可满足实际生产中处理药剂循环使用的需求。

3.2 讨 论

竹材作为一种天然高分子生物质复合材料,具有众多优良的性能,但在户外高湿环境中时,出现耐候性差、易发生霉变等问题,因此对竹材进行防霉处理是实现竹材资源高质高效利用的基础与前提。本研究采用杀菌剂热浴法改性竹材,不仅能够提升竹材的防霉性能,并且对胶合性能无负面影响,攻克了竹材易霉变、使用寿命短等附加值低的技术难题,拓展了竹材的应用领域,为研发竹材高效防霉技术提供了科学依据。

由于本试验仅在实验室进行,试件的长度与实际生产实践环节存在一定差距,另外本试验仅探究了杀菌剂与热浴温度对竹材防霉性能的影响,尚未探究热浴时间与温度对竹材防霉性能的作用规律。因此今后可以扩大试验的规模,在后续的试验中对长竹条进行防霉改性,更贴近生产实际,并进一步开展不同热浴时间与热浴温度的浸渍工艺优化试验,探究热浴时间与温度对杀菌剂渗透深度的影响,从而确定最优防霉浸渍工艺,以达到节约成本、减少碳排放的目的,实现竹材高效防霉的低碳节能工业化应用。