不同种类发泡剂对植物纤维多孔材料泡孔结构及缓冲性能的影响

2023-07-05杨洪秀

王 哲,杨洪秀,李 琛,高 珊

(东北林业大学 工程技术学院,黑龙江 哈尔滨 150040)

塑料泡沫因具备缓冲性能优良、隔热性能好、成本低等优点被广泛应用于日常生活中,但大部分泡沫塑料废弃物难以降解,焚烧过程可能排放有毒的化学物质,对资源、环境及人类健康造成危害[1]。天然纤维作为一种环境友好型材料具有来源广泛、可再生及可生物降解等优点[2]。以天然纤维为主要原料制备植物纤维多孔材料,可以代替石油基泡沫塑料,在包装领域可用作缓冲衬垫、内装填充颗粒物及包装托盘等[3-4]。植物纤维多孔材料与传统泡沫塑料的发泡机理相似,但其泡孔结构并不相同,不同的成型工艺及添加助剂对泡孔结构都有影响,同时,泡孔结构对材料整体性能起着至关重要的作用[5-6]。

国内外对植物纤维多孔材料的组分最优配比及加工工艺等开展了广泛的研究[7],但对不同种类发泡剂制备植物纤维多孔材料性能及泡孔结构的研究较少[8-9],制备多孔材料通常采用NH4HCO3、NaHCO3、AC 等热分解型的化学发泡剂[10],其特点为安全、环保、无毒,由于AC 分解温度较高,通常采用AC/NaHCO3作为复配发泡剂。本研究分别以NH4HCO3、NaHCO3及复配AC/NaHCO3为发泡剂,添加ZnO 为发泡助剂,以漂白针叶木浆为原料制备植物纤维多孔材料,研究不同种类发泡剂及复配发泡剂的不同复配比例对泡孔结构、孔隙率、压缩性能的影响,为进一步优化植物纤维多孔材料的泡孔结构及提升应用性能奠定基础。

1 材料与方法

1.1 试验材料与仪器设备

材料:漂白针叶木浆板,上海凯昌国际贸易有限公司;预糊化淀粉([C6H10O5]n),食品级,德州高峰淀粉有限公司;聚乙烯醇(PVA),上海麦克林生化科技有限公司;碳酸氢钠(NaHCO3),上海麦克林生化科技有限公司;碳酸氢铵(NH4HCO3),上海麦克林生化科技有限公司;偶氮二甲酰胺(AC),上海麦克林生化科技有限公司;丙三醇([C3H5(OH)3]),天津市北联精细化学品开发有限公司;滑石粉(Mg3(Si4O10)(OH)2),上海麦克林生化科技有限公司;硼砂(Na2B4O7·10H2O),天津市瑞金特化学品有限公司;氧化锌(ZnO),上海麦克林生化科技有限公司。

仪器:ZT500L 打浆机,兴平市中通试验装备有限公司;ZT16-00 标准纤维解离器,兴平市中通试验装备有限公司;HH-1 数显恒温水浴锅,上海力辰邦西仪器科技有限公司;JJ-1 数显精密增力电动搅拌器,金坛市环宇科学仪器厂;ZT17-00纸浆打浆度仪,兴平市中通试验装备有限公司;WD700A 微波炉,顺德市格兰仕微波炉电器有限公司;MB23 水分分析仪,奥豪斯仪器有限公司;101-3A 电热鼓风干燥箱,天津市泰斯特仪器有限公司;YDN-15 电脑测控压缩试验仪,长春市月明小型试验机有限责任公司。

1.2 试验方法

1.2.1 原料处理

称取360 g 绝干质量漂白针叶木浆板,加入适量水,常温下浸泡12 h,打浆,打浆过程中实时测定打浆度,获得所需打浆度,脱水后得到漂白针叶木浆料,密封备用。

配置10%质量分数的PVA 溶液,采用搅拌器在90 ℃左右的恒温水浴锅中搅拌一定时间后冷却备用。

配置5%质量分数的硼砂溶液,在恒温水浴锅中65 ℃左右溶解,冷却备用。

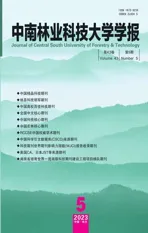

表1 为3 种不同发泡剂的特性分析,通过添加不同种类发泡剂及复配发泡剂不同复配比例制备出植物纤维多孔材料,原料配比见表2 ~3。

表1 3 种不同发泡剂的特性分析Table 1 Characteristic analysis of three different foaming agents

表2 不同种类发泡剂制成材料的配方†Table 2 Formulations of materials made of different foaming agents

表3 复配发泡剂不同复配比例制成材料的配方Table 3 Compound foaming agents with different ratios of materials

1.2.2 试样制备

1)物料混合

按照绝干质量称取所需浆料用水进行疏解,与称量好的PVA溶液、甘油、硼砂溶液混合成湿料,搅拌15 min;将预糊化淀粉、发泡剂、滑石粉称量后进行混合搅拌均匀成干料。将干料加入湿料后,搅拌30 min,得到所需糊状物料。

2)微波发泡成型

将混合后的物料放入自制模具中,第一阶段微波功率为280 W,加热时间为5 min;第二阶段微波功率为700 W,加热时间为7 min。成型后的试样置于60 ℃的干燥箱中干燥4 h,得到所需试样,其成型过程如图1 所示。

图1 微波成型工艺发泡过程Fig. 1 Foaming of the microwave molding process

1.3 性能测试

1.3.1 泡孔参数的测定

多孔材料中的泡孔根据泡孔尺寸可分为微观泡孔和宏观泡孔,微观泡孔主要为压汞法(孔径D=50 ~5 000 nm)、物理吸附法(孔径D=2 ~100 nm)结合表征不同孔径的泡孔结构[11],宏观泡孔(孔径D>1 mm)通常采用图像分析法进行泡孔结构表征[12]。泡孔结构参数主要包括孔隙率、泡孔孔径以及泡孔分布,由于植物纤维多孔材料泡孔的不均匀性及其孔径较大,故而采用计算机图像分析方法[13]。植物纤维多孔发泡材料以立体网状结构呈现,在其纵截面中纤维交织形成层状分布[14-15],从试样的纵截面观察泡孔结构差异较小,而横截面能较好地表现其泡孔结构,本试验选择采用Image Pro Plus 6.0(IPP)软件对泡孔结构参数进行计算与分析,将材料面的1/2 处截开,以截面为测量面,试样截面面积为100 mm×100 mm,实际截面测量尺寸为20 mm×20 mm,统一拍摄20 组照片进行测试分析,以减小误差。

1)孔隙率

孔隙率是指材料中孔隙所占的体积与材料总体积之比。由于材料的泡孔孔径及分布程度并不一致,需要在材料截面的不同位置选取图像,分别测得孔隙率,求出其平均值[16]。利用IPP 软件计算图像孔隙所占面积与材料总面积的比值。

式中:θ为单位面积的孔隙率(%);SP为孔隙总面积(mm2);SO为图像截面总面积(mm2)。

2)平均孔径及分布

IPP 软件中以测量图像的质心直线长度求得泡孔直径的平均值,在软件中可直接导出泡孔直径及泡孔个数,为方便观察分析泡孔孔径及分布,将数据导出利用Excel 软件绘制其分布图。

1.3.2 静态压缩性能测试

根据包装用缓冲材料静态压缩试验方法(GB/T8168—2008)[17]对试样进行测试,试样尺寸为100 mm×100 mm,上压板以(12±3)mm/min 的移动速度向下压缩,软件记录试样压缩过程中的载荷及位移情况,得到植物纤维多孔材料的载荷-位移曲线。为消除材料厚度的影响,将载荷-位移(F-S)曲线换算成应力-应变(σ-ε)曲线,通过计算得到最小缓冲系数与单位体积变形能,并绘制最小缓冲系数与应力曲线及单位体积变形能与应变曲线(以各试样应力为5×104Pa 所对应的缓冲系数为标准客观评价材料的缓冲性能),计算公式(2)~(5)为:

式中:σ为压缩应力,Pa;F为压缩载荷,N;A为试样面积,cm2;ε为压缩应变,%;X为试样厚度方向变形值,cm;T为试样厚度,cm;E为单位体积变形能,J/cm3;d为缓冲系数。

2 结果与分析

2.1 不同种类发泡剂对发泡材料的影响

2.1.1 孔隙率及孔径分布

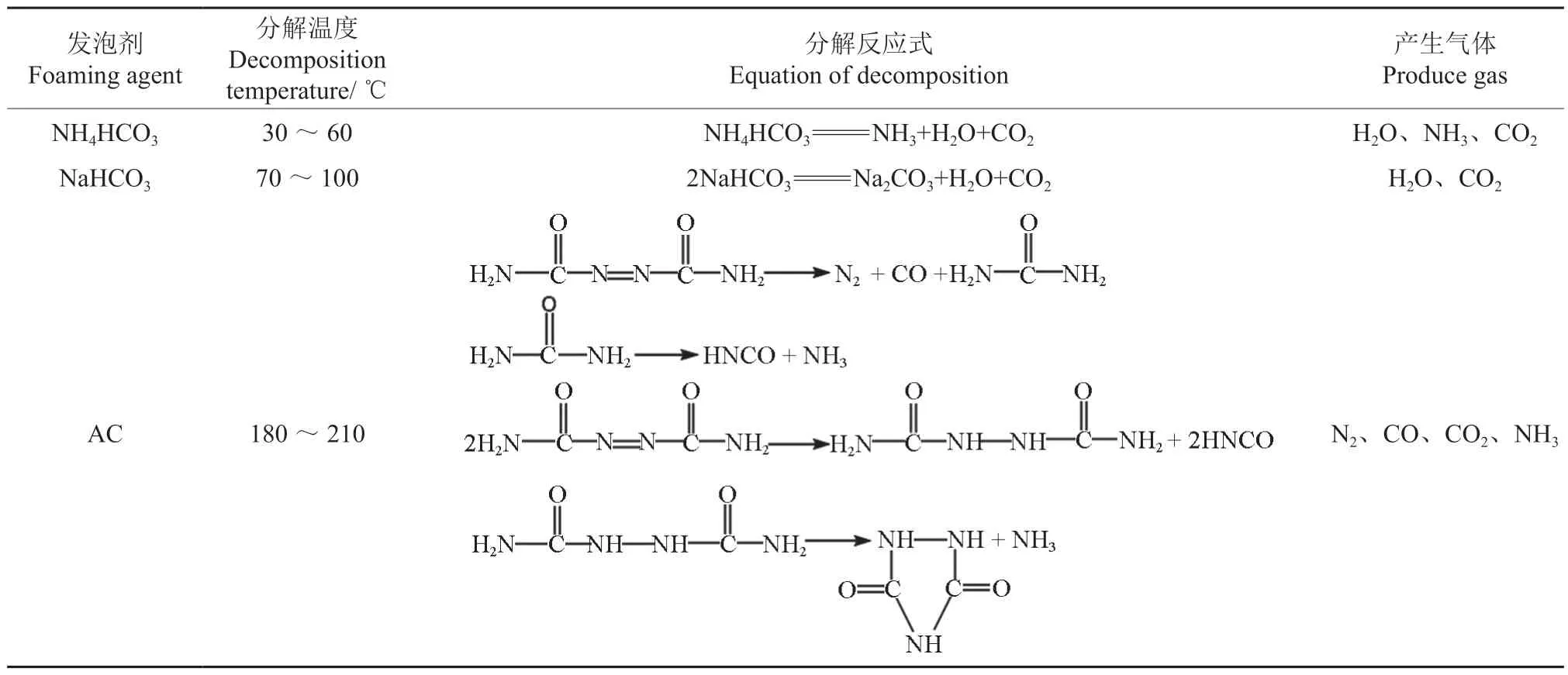

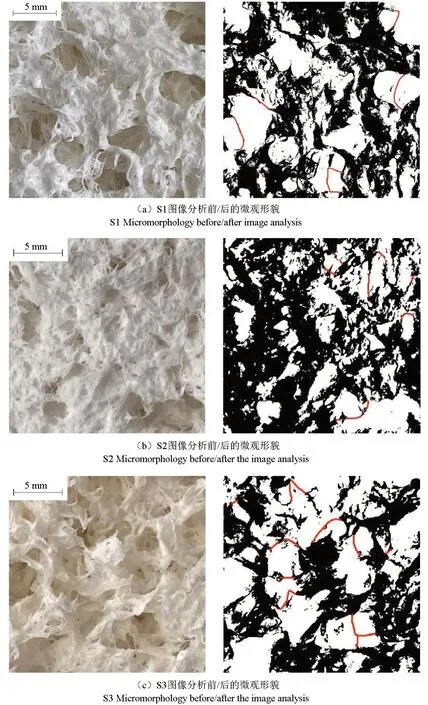

图2 为各试样截面图像经过IPP 分析前后的微观形貌,分析后可清楚看到泡孔的形态及大小,由于少量泡孔轮廓线部分重合划为一个对象,采用分离对象功能进行分隔。图3 为不同发泡剂制备的多孔材料不同孔径区间内的泡孔个数分布。由图3 可以看出,S1、S2、S3 试样泡孔个数分布情况相似,即孔径区间为0 ~0.5 mm 的泡孔个数较多,在0.5 ~3 mm 之间的泡孔个数次之,而在3 ~6 mm 及>6 mm 的泡孔个数最少。图4 为植物纤维多孔材料不同孔径区间的泡孔面积百分比分布。由图4 可以看出,3 个试样在孔径区间为0 ~0.5 mm 的泡孔个数较多,但是泡孔面积占比均较小;S1、S2 在0.5 ~3 mm 区间的泡孔面积占比相差不大,大部分集中在22%~25%之间;S2 在3 ~6 mm 区间的泡孔面积占比较少,仅有9.01%;而3 个试样孔径大于6 mm 的泡孔个数较少,但泡孔面积占比较大,其中S3 大泡孔的面积占比最大为11.85%。各试样的孔隙率及孔隙率的变化趋势见图5。由图5 得出S2 的孔隙率为35.05%,由于S2 采用了NH4HCO3发泡剂,与AC 发泡剂相比其发泡温度较低,发泡时水蒸气得不到充分释放,泡孔结构不稳定,容易造成发泡材料紧密[18];S3 采用的是NaHCO3发泡剂,加热分解时与水蒸气产生的气体量较大,形成较大泡孔,其孔隙率为47.35%。分析S3 形成大泡孔的部分原因是材料发泡过程中产生的完整泡孔结构与小泡孔结合形成了不规则形状的泡孔;而S1 采用AC/NaHCO3复配发泡剂,当进行微波加热第一阶段时,功率较低使NaHCO3生成的气体释放,使浆料充满整个模具,进行第二阶段时,AC 发泡剂受热分解,气泡成核形成泡孔,小孔径泡孔面积占比较大且孔隙率为49.64%。

图2 3 种不同发泡剂试样图像分析前/后的微观形貌Fig. 2 Micromorphology of three different foaming agent samples before and after the image analysis

图3 3 种不同发泡剂试样泡孔的个数分布Fig. 3 Number distribution of bubbles in three different foaming agents

图4 3 种不同发泡剂试样泡孔面积分布Fig. 4 The pore area distribution of three different foaming agents

图5 3 种不同发泡剂试样孔隙率变化Fig. 5 The porosity changes of three different foaming agents

2.1.2 不同种类发泡剂与应力-应变曲线的关系

根据静态压缩试验结果,得到了不同种类发泡剂制备的植物纤维多孔材料的应力-应变曲线(图6),在材料应变量约10%以内时,曲线近似呈线性曲线,即多孔材料的弹性变形阶段。随着应变量的增加,斜率变大,曲线呈正切型。S2 试样的曲线明显高于S1、S3,因此在同一应变量下,S2 较S1、S3 所受的应力较大。从泡孔结构上分析,S2孔隙率较小,小泡孔个数较多且面积占比较大,材料刚性相对较大,在压缩时小泡孔的形变量相对较小;S1 泡孔分布相对均匀且孔隙率较大,压缩过程呈整体压缩,所受应力较小,当受同一应力条件下,应变量较大,其应力-应变曲线接近X轴,这与朱琦[19]的研究结论相一致;而S3 泡孔结构不稳定,大泡孔个数较少,但大泡孔面积占比较大,在压缩时容易形成压溃现象,造成材料内部结构损坏。因此,孔隙率较大的材料应力-应变曲线相对平缓,在同一应力下容易变形。

图6 3 种不同发泡剂试样应力-应变曲线Fig. 6 Stress-strain curves of three different foaming agents

2.1.3 不同种类发泡剂与缓冲系数-应力曲线的关系

缓冲系数是缓冲材料缓冲性能的一个重要指标。图7 为不同种类发泡剂制备试样的缓冲系数-应力曲线。在图7 中最上方的曲线为S2,其最小缓冲系数为6.48,从植物纤维多孔材料截面来分析,发泡效果不好且有部分纤维团聚现象,从泡孔结构上分析,S2孔隙率较小,纤维间结合力较大,造成材料内部结构致密,缓冲性能较差;S1 的最小缓冲系数为4.93,其小泡孔个数较多且面积占比较大,泡孔分布相对均匀,有利于提高缓冲效率;S3 的最小缓冲系数为5.16,与S1 比较接近,由于S3 与S1 均有大泡孔存在,对应的缓冲系数-应力曲线也相近,说明大泡孔的存在可以一定程度上抵消外力作用。因此,在相同应力下,孔隙率越大,材料的缓冲系数越小,缓冲效率越高,这与陈艳娜[20]研究讨论的结果相符合。

图7 3 种不同发泡剂试样缓冲系数-应力曲线Fig. 7 Buffer coefficient-stress curves of three different foaming agents

2.1.4 不同种类发泡剂与单位体积变形能-应变曲线的关系

能量吸收曲线可以用来表征材料结构与压缩吸收能量的关系,利用材料的压缩应力-应变曲线计算材料压缩时所产生的变形能,以说明能量吸收情况[21]。图8 为不同种类发泡剂制备的植物纤维多孔材料单位体积变形能与应变关系曲线。由图8 可知,在同一应变下,S1 的单位体积变形能最小,从泡孔结构分析,由于S1 孔隙率较大,存在少量的大泡孔可能由小泡孔破裂合并形成,且泡孔总数较多,说明发泡效果较好,缓冲效率较高,在同一应变下受到应力较小,因此单位体积变形能较小,可以起到良好的缓冲作用;S2 纤维间相互缠绕,发泡效果不佳,说明泡孔结构存在较多小泡孔且泡孔总数较少,因此在相同应变下,材料所需应力较大,单位体积变形能产生较大;而S3 的泡孔结构中大泡孔面积占比较大,当孔隙率相近且都有大泡孔存在时,其压缩性能相差不大,泡孔在材料中均起到支撑结构的作用,但当受到外力作用时,大泡孔比小泡孔更容易变形。因此,孔隙率较大且泡孔分布较均匀的材料,单位体积变形能就越大,吸收能量越多,与国外学者Lopez-Gil 等[22]研究得出的单位体积吸收能量与应力成正比这一结论符合。

图8 3 种不同发泡剂试样单位体积变形能-应变曲线Fig. 8 Deformation energy-strain curves of three different foaming agents

由于NH4HCO3分解温度为30 ~60 ℃,在微波加热时进行分解,不利于水蒸气的释放,无法有效地包裹住气体形成泡孔。从材料截面上看出,纤维连接较为紧密,由于小泡孔数量较多且面积较小,泡孔所占面积与材料总面积之比较小,即孔隙率较小。从压缩性能分析,得出NH4HCO3试样缓冲系数较大,缓冲效率较低,材料的缓冲性能较差。

NaHCO3发泡剂属于吸热型发泡剂,分解温度为70 ~100 ℃,受热分解生成气体,与水蒸气一起释放造成泡孔破裂合并成大泡孔,形成不稳定的泡孔结构,大泡孔面积较大也是材料孔隙率相对较大的原因,大泡孔在受外力作用时易变形,从应力-应变曲线可看出,表现出较差的力学性能;但大泡孔能够抵消一定的外力,消耗外力产生的能量,因此NaHCO3试样的缓冲性能和缓冲效率优于NH4HCO3试样。

复配发泡剂(AC/NaHCO3)属于一种吸放热平衡型发泡剂,NaHCO3使AC 发泡剂的突发温度降低,在150 ℃左右,在微波加热第一阶段时,NaHCO3先受热分解与水蒸气释放部分气体,在微波加热第二阶段时,AC 发泡剂受热分解,产气量较大,没有逸出的气体在浆体内部成核,从材料截面上得到,发泡效果良好,且内部泡孔分布相对均匀,其受力时泡孔均起到支撑作用,避免大泡孔处集中受力,因此材料具有良好的力学性能、缓冲性能和缓冲效率。

2.2 AC/NaHCO3 不同复配比例对发泡材料的影响

3 种不同种类的发泡剂对泡孔结构具有一定的影响,可以实现根据不同的发泡剂进行调控泡孔分布,对于以上3 种发泡剂,从孔隙率、孔径分布、压缩测试上分析得到,AC/NaHCO3复配发泡剂制备的植物纤维多孔材料具有良好的力学性能。NaHCO3作为一种发泡助剂使发泡过程平稳,发气均匀,AC 与NaHCO3的使用配比为1∶1 ~3∶1[16],因此,进一步研究复配发泡剂不同复配比例对孔隙率、孔径大小、孔径分布及压缩性能的影响。

2.2.1 孔隙率及孔径分布

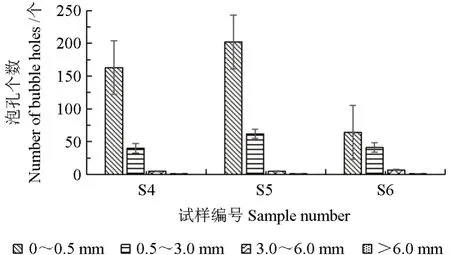

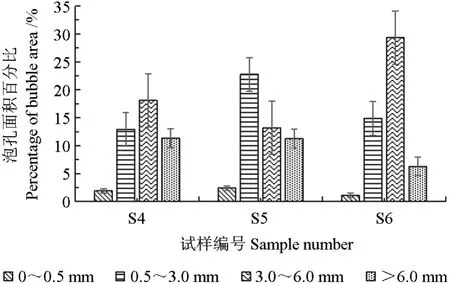

图9 为各试样图像分析前后的微观形貌,可清晰看到S4 具有较大泡孔结构,通过计算得出各试样的孔径大小、孔径分布及孔隙率(图10 ~12)。由图10 可以看出,3 种试样的孔径在0 ~0.5 mm 区间的泡孔个数最多,在0.5 ~3 mm 区间的泡孔个数相对减少,而3 ~6 mm 及>6 mm的泡孔个数最少。S4、S5、S6 试样在相应区间内泡孔面积占比分布见图11。试样S5 孔径区间在0.5 ~3 mm 泡孔个数较多且面积占比较大,大致在23%左右;而S6 中孔径为3 ~6 mm 的泡孔个数较少,但面积占比较大,为29.33%。3 个试样孔径在0 ~0.5 mm 区间的小泡孔个数最多,但面积占比最小,在1.1%~2.5%之间。由图11 的截面得出,造成小泡孔形成的原因之一是纤维间连接时产生了较小的间隙,对孔隙率影响较小。试样S4、S5、S6 的泡孔结构均有大泡孔产生,由图12 可得试样S4 复配发泡剂中NaHCO3的质量占比相对较大,受热分解时发气量较小,产生的泡孔较小且面积占比较大,大泡孔与小泡孔面积占比相差较小,造成泡孔分布不均匀,其孔隙率为44.26%;试样S5 中大泡孔面积占比较小,大泡孔与小泡孔面积占比相差较大,以小泡孔为主,分布较均匀,孔隙率为49.64%;试样S6 发泡剂中AC 质量占比相对较大,且属于放热型化学发泡剂,发气量较多,泡孔结构以孔径为3 ~6 mm 的泡孔为主,泡孔分布相对均匀,孔隙率较大,为51.6%;复配发泡剂中AC 质量占比相对较大时,所得植物纤维多孔材料的孔隙率较大,泡孔分布相对均匀。

图9 不同配比的AC/NaHCO3 复配发泡剂试样图像分析前后的微观形貌Fig. 9 The morphology of the samples with different proportions of the AC/NaHCO3 compound before and after the image analysis

图10 不同配比的AC/NaHCO3 复配发泡剂试样泡孔个数分布Fig. 10 Number distribution of bubbles in samples with different proportions of the AC/NaHCO3 compound

图11 不同配比的AC/NaHCO3 复配发泡剂试样泡孔面积分布Fig. 11 The pore area distribution of samples with different proportions of the AC/NaHCO3 compound

图12 不同配比的AC/NaHCO3 复配发泡剂试样孔隙率变化Fig. 12 The porosity changes of samples with different proportions of the AC/NaHCO3 compound

2.2.2 AC/NaHCO3 不同复配比例与应力-应变曲线的关系

根据测试数据计算得出AC/NaHCO3不同复配比例的应力-应变曲线(图13),可以看出试样S4、S5、S6 的应力-应变曲线相近,这是由于3种试样的发泡剂都是由AC/NaHCO3复配而成,复配比例不同造成泡孔结构差异,对静态压缩性能的影响差异较小。试样S4 曲线较S5、S6 曲线高,从泡孔结构分析,其孔隙率较小,泡孔分布相对不均,在同一应变量下,材料受到较大的应力;试样S5 的泡孔分布情况与S6 相似,S5 中的泡孔结构以0.5 ~3.0 mm 的小泡孔为主,在压缩过程中发生的形变量较小;试样S6 的孔隙率较大,泡孔结构以大泡孔为主,泡孔分布情况较均匀,其应力-应变曲线相对接近X轴,在受到同一应力条件下,产生较大的应变量。复配发泡剂中AC 质量占比增大时,所得植物纤维多孔材料的应力-应变曲线更加平缓。

图13 不同配比的AC/NaHCO3 复配发泡剂试样应力-应变曲线Fig. 13 Stress-strain curves of samples with different proportions of the AC/NaHCO3 compound

2.2.3 AC/NaHCO3 不同复配比例与缓冲系数-应力曲线的关系

由AC/NaHCO3不同复配比例制备植物纤维多孔材料的缓冲系数-应力曲线如图14 所示。从图14 中可以看出,孔隙率越大,试样的缓冲系数-应力曲线越向下移动。在图14 中最下方的曲线为S6,其最小缓冲系数为5.08,从泡孔结构分析,试样S6 发泡效果较好,泡孔总个数较少,但孔径为3 ~6 mm 的泡孔面积占比较大,在压缩过程中起到决定作用,当进行压缩试验时,受到较小应力,缓冲性能较好;S5 试样泡孔表面光滑且成型良好,其孔隙率较大,小泡孔个数较多,面积占比较大,单位面积内泡孔总数较多,在受到压缩时,小泡孔起到良好的支撑作用,最小缓冲系数为4.93;S4 与S6 在泡孔结构上相似,在缓冲系数-应力曲线趋势相近,S4 中大泡孔可以抵消大部分外力,但大泡孔与小泡孔面积占比相差较小,泡孔分布相对不均,因此造成S4 缓冲效率较低,缓冲系数较大(5.80)。

图14 不同配比的AC/NaHCO3 复配发泡剂试样缓冲系数-应力曲线Fig. 14 Buffer coefficient-stress curves of samples with different proportions of the AC/NaHCO3 compound

2.2.4 AC/NaHCO3 不同复配比例与单位体积变形能-应变曲线的关系

图15 为AC/NaHCO3不同复配比例制备的植物纤维多孔材料单位体积变形能与应变关系曲线。根据计算单位体积变形能,得出在同一应变下,S4 比S5、S6 的单位体积变形能较大,是因为试样S4 中3 个孔径区间的面积占比均在11%~18%之间,泡孔分布相对不均,大泡孔在压缩时容易变形,因此单位体积变形能较大,吸收能量较多;试样S6 中大泡孔面积占比较大,泡孔分布较均匀,在受到压缩时,趋向整体受力变形,在同一应变条件下,材料受到的应力较小,单位体积变形能较小,吸收能量就越少;试样S5 泡孔总个数较多,小泡孔面积占比较大,泡孔分布相对均匀,受到应力时其单位体积变形能也较小。

图15 不同配比的AC/NaHCO3 复配发泡剂试样单变形能-应变曲线Fig. 15 Deformation energy-strain curves per unit of samples with different proportions of th位体积 volumee AC/NaHCO3 compound

通过上述分析得出,AC/NaHCO3复配比例为1∶1 时AC 质量占比相对较大,NaHCO3受热分解生成的气体推动浆料充满模具,浆体内部保留了大部分气体,待AC 发泡剂受热分解时,造成了大量气体滞留在浆料内部,容易使泡孔开孔破裂,形成大泡孔,在力学性能上表现较差,缓冲系数较大,缓冲效率较低。AC/NaHCO3复配比例为3∶1时,材料的大泡孔面积占比较大,但泡孔分布相对均匀,材料的缓冲性能相对较好;AC/NaHCO3复配比例为2∶1 时,NaHCO3使AC 突发温度最低,分解趋势平稳,发气均匀[22],所得多孔材料发泡程度适中,小泡孔个数较多且面积占比较大,大泡孔面积占比较小,泡孔分布均匀,制备的多孔材料缓冲效果良好,缓冲效率最高。

3 结 论

研究了不同种类发泡剂及复配发泡剂不同配比对植物纤维多孔材料泡孔结构及缓冲性能的影响,应用IPP 图像分析法测定了材料泡孔结构参数,建立了泡孔结构参数与缓冲性能之间的相互关联,研究发现泡孔结构、泡孔分布均匀性、孔隙率等对材料的缓冲性能具有显著影响。研究得出3 种发泡剂中效果最佳的为AC/NaHCO3复配发泡剂且最佳复配比例为2∶1,其制备的植物纤维多孔材料泡孔分布相对均匀,孔隙率为49.64%,最小缓冲系数为4.93,缓冲效果最佳。成型过程采用微波加热成型方法,降低了制备过程中的能量损耗。

但是,图像分析法仅能表征材料表层泡孔参数,植物纤维发泡材料内部泡孔并非完全均匀分布,因此表征结果与真实孔隙分布存在一定的误差。国内外关于植物纤维多孔材料的泡孔结构参数对其力学性能影响的研究较少,因此对材料泡孔结构的调控方法、内部空隙的分析方法以及材料缓冲性能的提升方法等仍需进一步深入研究。