螺旋流对环形射流泵性能影响的数值模拟

2023-07-05董景明杜贞钰陈晨徐国立

董景明, 杜贞钰, 陈晨, 徐国立

(大连海事大学 轮机工程学院,辽宁大连 116026)

射流泵是一种利用高压工作流体经喷嘴加速后卷吸低速流体来实现增压过程的流体机械。它具有结构简单、无运动部件、成本低廉、可靠性高的特点。典型的射流泵根据喷嘴位置的不同,可将射流泵分为中心射流泵[1-2]和环形射流泵[3-4]。中心射流泵的喷嘴置于中间,吸入管环绕在喷嘴外端;环形射流泵则相反,吸入管道置于中间,喷嘴环绕在吸入管外端形成环形喷嘴,被吸流体通道通畅。因此,常被应用于钻进大直径水井中作为泵吸反循环钻进用泵[5]、输送不同果蔬[6-7]、降低井底压差[8]、抽吸煤矿井中的井底积液[9]、煤层气的开采以及煤粉的排采[10]、海底管道挖沟[11]、海洋牧场中鱼类的起捕[12]和深海采矿中用射流泵海底扬矿[13]等领域。

但是由于环形射流泵的效率较低,使其应用受到一定的限制。近年来学者们主要从环形射流泵的结构开展研究,如喉管长度[14]、喷嘴厚度[15]、吸入室角度[16]和面积比[17]等方面。除此之外,其他学者还在环形射流泵基本结构之外进行了设计。徐茂森等[18]设计了一种具有夹心喷嘴的环形射流泵,降低了工作流体壁面摩擦损失,通过数值模拟发现环形射流泵的效率从35.8%提升到了45.1%。邓晓刚等[19-20]结合环形射流和自激振荡射流的优点,提出环形水气自激振荡脉冲射流的概念,通过模拟发现环形自激振荡射流对气体的卷吸作用比原型泵更强。Wang等[21]将环形射流泵的锥形吸入室与扩散室设计成流线型,通过数值模拟发现最大效率增大了1.2%,并具有更大的高效区域。

螺旋流是一种具有旋转流场的湍流运动,近年来已被广泛应用于各工程领域。螺旋流产生的方法有3种:导叶、切向进流和旋转管道[22]。本文提出了一种利用导叶结构形成螺旋流的螺旋流环形射流泵,采用数值模拟的方法将螺旋流环形射流泵与其原型泵的性能进行对比,研究螺旋流对环形射流泵性能的影响。

1 螺旋流环形射流泵结构

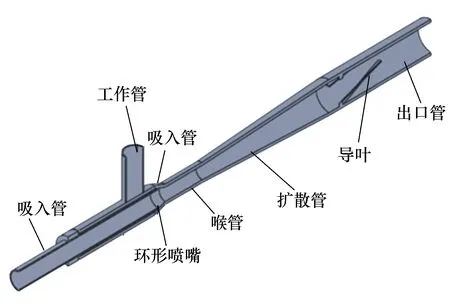

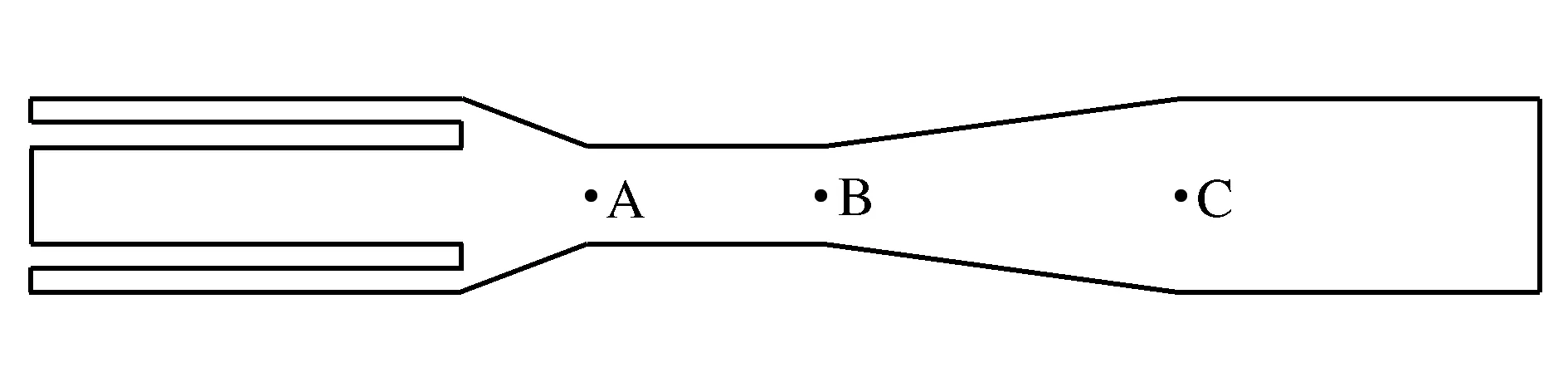

螺旋流环形射流泵主要由工作流体管路、引射流体管路、环形喷嘴、锥形吸入室、喉管、扩散管、出口管及出口管内导叶构成,其结构如图1所示。

图1 螺旋流环形射流泵结构示意图

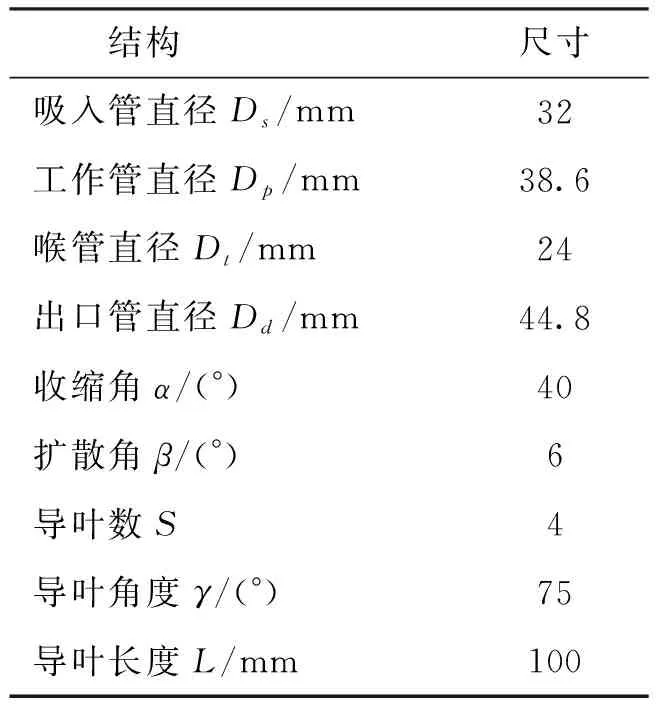

螺旋流环形射流泵是在环形射流泵结构基础上在出口管处设计导叶结构使管内流体形成螺旋流动。螺旋流体具有一定的切向速度和径向速度,其螺旋流中心的压力降低,加大了泵的吸引力与提升力。螺旋流环形射流泵导叶结构参数包括导叶的长度L、导叶角度α、导叶数S等,如图2所示。螺旋流环形射流泵的具体尺寸如表1所示。

表1 螺旋流环形射流泵结构参数

图2 导叶设计示意图

2 数值计算方法

2.1 网格划分

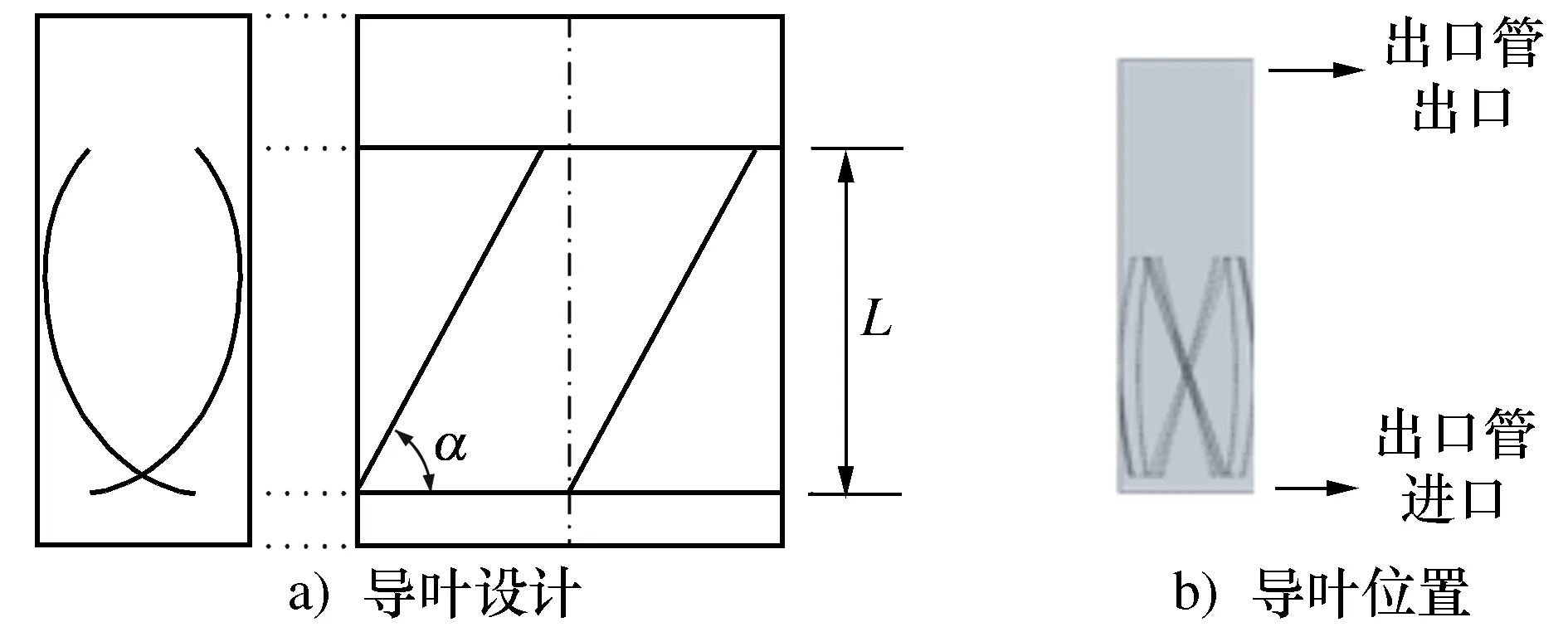

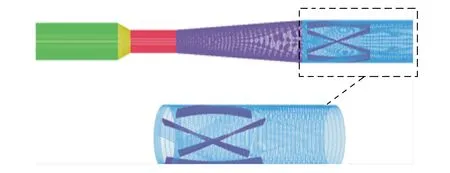

划分网格是离散化计算区域的过程,本质是用有限数目离散的点代替原来连续的流体域。因此,网格数量对环形射流泵数值模拟至关重要。由于加入导叶后,环形射流泵的结构为非对称结构,物理模型采用三维结构并以六面体结构化网格划分计算域。此外,对吸入室壁面边界层和混合层等径向速度梯度较大、流动状态复杂的区域进行了加密。网格划分情况如图3所示。

图3 网格划分

2.2 湍流模型及边界条件

假定环形射流泵内部的流动为定常不可压缩流动,湍流模型为RNGk-ε[23],标准壁面函数处理壁面压力,压力与速度耦合方式为SIMPLEC,采用QUICK格式降低假耗散影响。工作流体与引射流体均为水,边界条件设置为压力入口、压力出口。保持引射流体入口压力Ps=90 kPa与出口压力Pd=101.325 kPa,改变工作流体压力Pp=130~210 kPa,获得不同流量比M(引射流体与工作流体流量之比)。当所有残差小于10-5、进出口质量差别低于0.5%时,认为达到收敛。

2.3 网格无关性检验

为了减少计算误差同时缩短模拟计算周期,在原型泵的喉管进口、出口和扩散管进口设置3个检测点,进行网格无关性检验,如图4所示。

图4 原型泵监测点位置

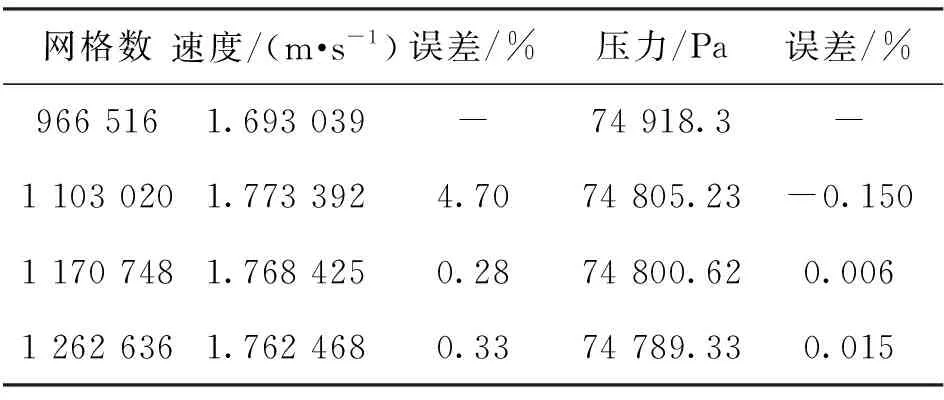

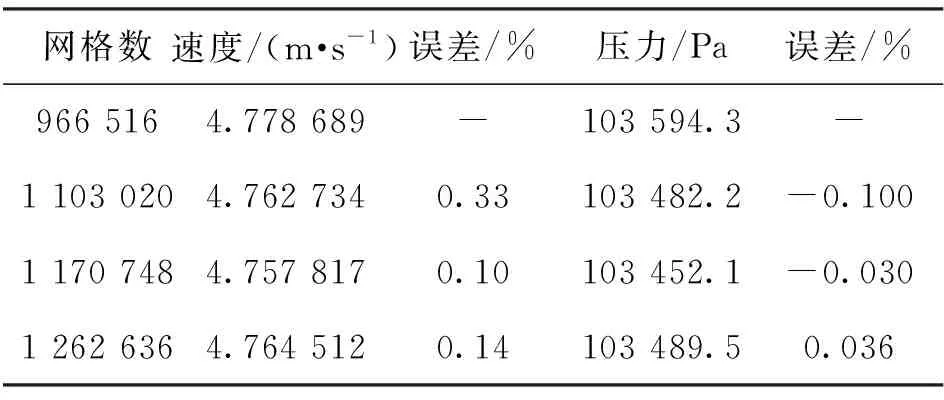

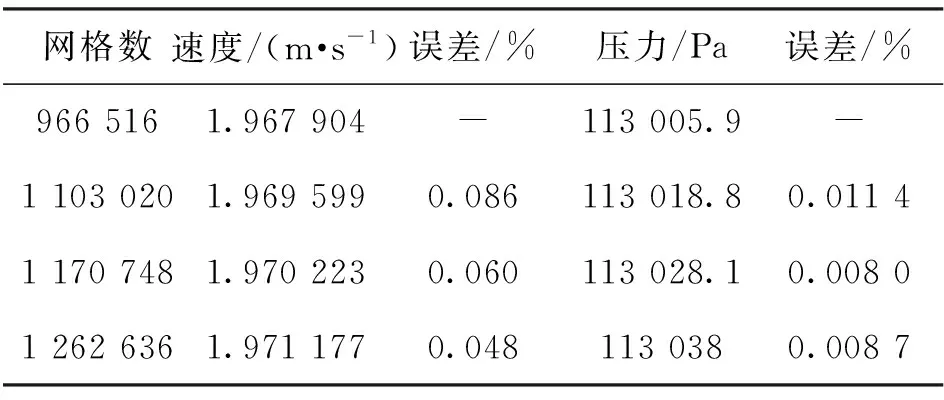

表2、表3和表4分别表示A、B和C处速度和压力随着网格数量变化而产生的误差,网格数量从966 516个增加至1 262 636个。从表2~表4可以看出网格从1 103 020增加到1 262 636,速度的变化小于0.33%,压力误差小于0.036%,网格数量对速度和压力的影响可忽略不计,故本文网格计算的数量控制在1 170 748。

表2 网格无关性检验(点A)

表3 网格无关性检验(点B)

表4 网格无关性检验(点C)

3 数值模拟结果与分析

环形射流泵工作过程中两股流体接触混合,工作流体与引射流体快速地进行能量交换并伴随着较大的压力与速度变化。因此,衡量环形射流泵的性能好坏的参数主要为流量比M、压力比N和效率η,表达式[24]分别为:

M=Qs/Qp

(1)

N=(Pd-Ps)/(Pp-Pd)

(2)

η=MN

(3)

式中:Q、P分别为质量流量和总压;下标d、p、s分别为泵出口、喷嘴出口和吸入室入口位置。

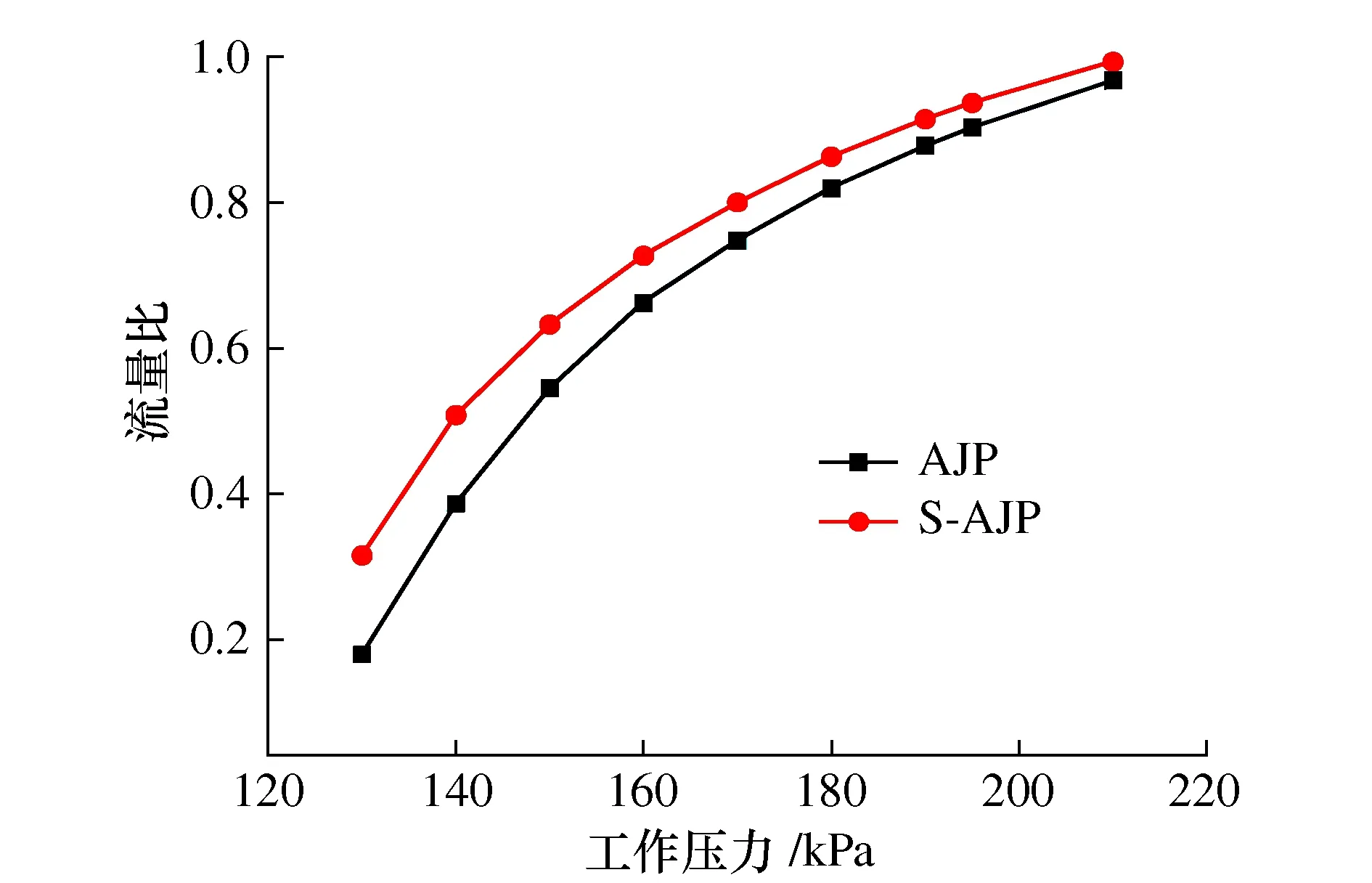

3.1 流量比分析

流量比是引射流体质量流量与工作流体质量流量的比值,是衡量射流泵性能高低的重要指标之一。在相同工况下,流量比越大代表着射流泵的抽吸能力越强。图5为相同工况下螺旋流环形射流泵与原型泵的流量比对比。由图5可见,螺旋流环形射流泵具有更高的流量比,这种差距随着工作压力升高而减小。

图5 螺旋流环形射流泵与原型泵流量比对比

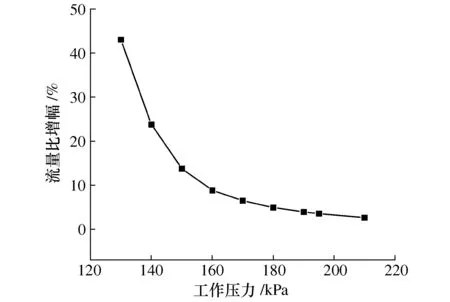

图6为相同工作压力下螺旋流环形射流泵相比于原型泵的流量比增幅。最大增幅发生在工作压力为130 kPa时,螺旋流环形射流泵流量比增加了43.1%;最小增幅发生在工作压力为210 kPa时,此时流量比仅增加了2.6%。这表明随着工作压力的增加,螺旋流对环形射流泵的引射能力影响逐渐减弱。

图6 螺旋流环形射流泵流量比增幅

螺旋流使环形射流泵的内部流场发生变化,尤其是速度场中工作流体速度的增加导致了流量比的增加。为了研究螺旋流对环形射流泵性能的影响,选取了螺旋流环形射流泵与原型泵在3个工况条件下的速度分布进行对比分析,其结果如图7所示。

螺旋流环形射流泵与原型泵轴向速度分布趋势是一致的,工作流体从环形喷嘴高速喷出后,沿吸入室壁面向下游流动并逐渐向轴心扩展。两股流体在喉管末端或扩散管前端完成混合,然后在扩散管内进一步减速增压。随着工作压力的增大,工作流体在更长的区域内保持高速,并能达到更高的速度。当工作压力为130 kPa时,螺旋流环形射流泵的工作流体维持高速的区域大于原型泵。根据工作原理可知:工作流体速度越快,对引射流体的卷吸作用越强,引射能力也就越强。而此时螺旋流环形射流泵工作流体具有足够的速度引射被吸流体,原型泵的工作流体速度却不能产生足够的吸入室负压,吸入室存在较大的回流区,回流区会对泵的性能及内部流动状态产生较大影响。螺旋流环形射流泵能够在较低工作压力下缩小回流区的产生工况。当工作压力为170 kPa和210 kPa时,混合流体在扩散管后半部分还保持较高的速度,经由导叶诱导产生螺旋流。螺旋流使得出口管具有均匀的速度分布,使得两股流体混合程度较高,有利于物体输送。

图8为螺旋流环形射流泵的流线图,展示了螺旋流的形成过程。当工作压力为130 kPa时,混合流体进入出口管沿导叶旋转,并不断向下游流动,螺旋流旋度逐渐增大。混合流体流至导叶长度x=0.6 m时,螺旋流碰撞导叶底部产生涡旋。混合流体继续向下游流动,导叶底部涡旋逐渐增大,最终在导叶末端与导叶诱导的轴心处涡旋结合,形成导叶之间的高速涡旋。随着工作压力增长到170 kPa,在x=0.4 m处的导叶底部产生碰撞涡旋,并与下游轴心处的诱导涡旋结合,在导叶之间形成高速涡旋。当工作压力为210 kPa时,碰撞涡旋提前产生在x=0.2 m处的导叶底部,在x=0.6 m时两种涡旋结合,在下游处形成高速涡旋。随着工作压力的升高使混合流体速度增加,流体与导叶碰撞产生的涡旋发生处越来越靠近导叶前端,碰撞涡旋与轴心诱导涡旋的结合也不断靠前。

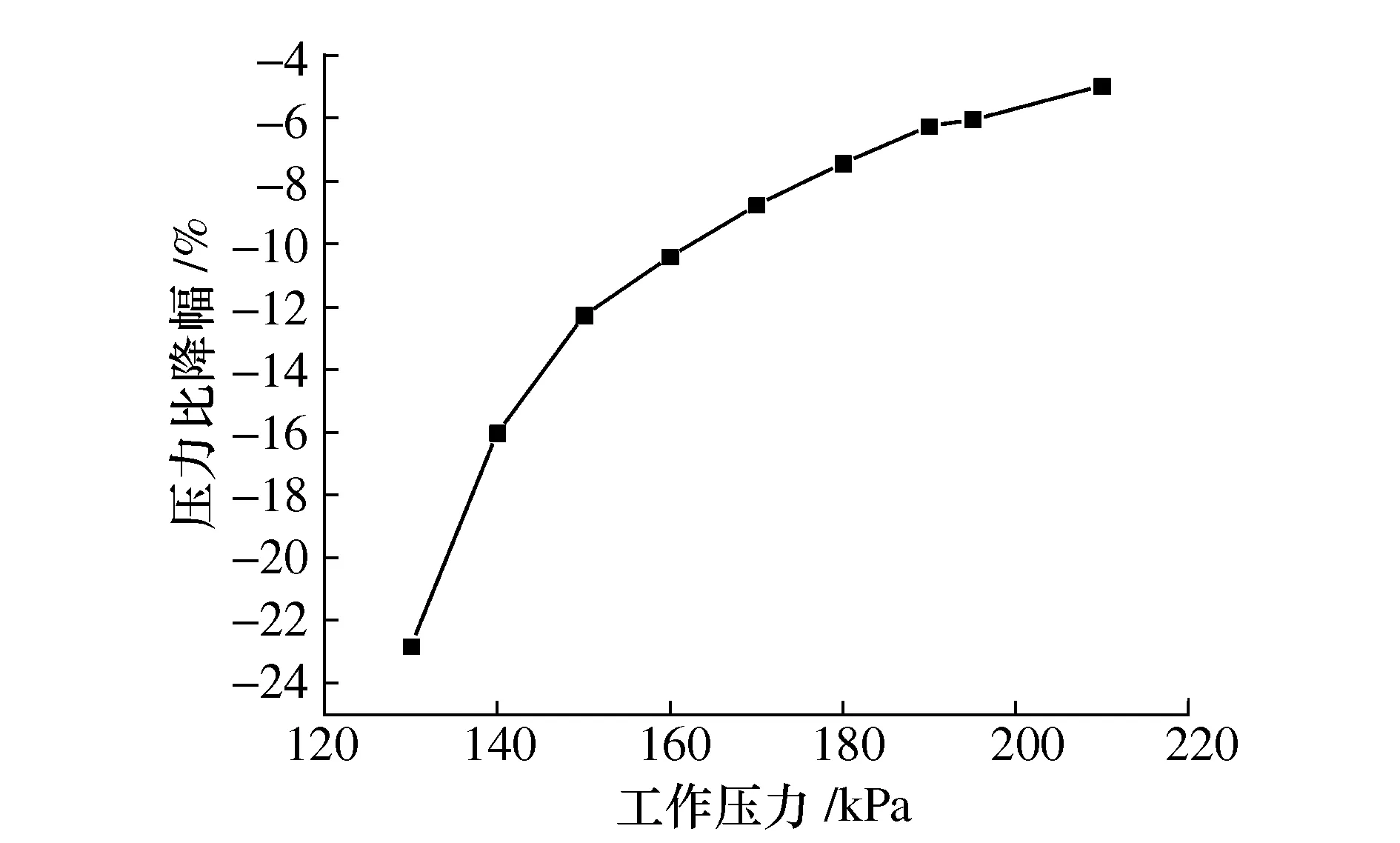

3.2 压力比分析

压力比是射流泵压力与工作压力的比值,也是衡量射流泵性能高低的主要指标之一。相同工作压力下,压力比越大,射流泵的提举能力越强。图9为同工况下螺旋流环形射流泵与原型泵的压力比对比。

由图9可见,螺旋流环形射流泵与原型泵的压力比同样具有一致的变化趋势。螺旋流环形射流泵的压力比比原型泵的更低,这种差距随着工作压力的增加逐渐减小。如图10所示,压力比最大降幅发生在工作压力为130 kPa时,螺旋流环形射流泵压力比比原型泵降低了22.8%;最小降幅发生在210 kPa,螺旋流环形射流泵压力比降低了4.9%。工作压力小于160 kPa时,两种结构射流泵压力比差别较大;工作压力大于160 kPa时,压力比差距小于10%。因此,螺旋流的产生降低了环形射流泵的压力比,在需要较大提举能力的工作中应尽量避免螺旋流的产生。

图10 螺旋流环形射流泵压力比降幅

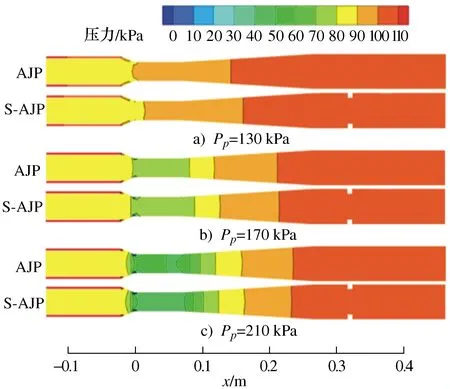

为了研究螺旋流对环形射流泵提举能力的影响,对螺旋流环形射流泵与原型泵压力场进行了对比。如图11所示,在工作压力为130 kPa、170 kPa和210 kPa下,螺旋流环形射流泵与原型泵的静压分布云图。两种射流泵由于压力分布的全局性而在相同的轴向位置处较为均匀一致,仅在喉管内有明显差异。当工作压力为130 kPa时,原型泵的喉管内静压已经达到90~100 kPa,而螺旋流环形射流泵喉管进口静压只有80~90 kPa,并在吸入室与喉管结构突变处由于较高的工作流体速度产生了低压区。

图11 不同工作压力下静压分布对比

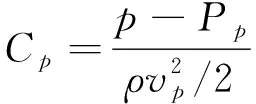

当工作压力升至170 kPa时,喉管内整体静压处于70~80 kPa。但是相比于原型泵,螺旋流环形射流泵在吸入室与喉管交界处的低压区范围更为大,并且在喉管与扩散管结构突变处产生低压区。当工作压力为210 kPa时,螺旋流环形射流泵喉管内的静压为30~40 kPa,而原型泵喉管内前半部分静压处于40~50 kPa,喉管出口部分为30~40 kPa。总之,螺旋流环形射流泵内部,特别是喉管内的压力分布要比原型泵低,但是随着工作压力增大,喉管与吸入室、扩散管接缝处压力也会越低,越容易发生汽蚀。为了更为直观的研究射流泵内部压力的变化规律,定义无量纲压力系数为

(4)

式中:p为射流泵流场内任一点压力;Pp为环形喷嘴出口处断面平均压力;vp为喷嘴出口处工作流体平均流速的轴向分量。

图12为不同工作压力下流场内轴心线处压力系数分布曲线。

图12 不同工作压力下轴线处压力系数分布

由图12可见,当工作压力为130 kPa时,螺旋流环形射流泵与原型泵轴心处压力系数在喉管内迅速增长,整个流场内的压力沿着流线方向逐渐升高。螺旋流环形射流泵在吸入管内具有更低的压力系数,但是在喉管内具有较大的升压幅度。这表明在较小的Pp下,喉管内的升压幅度可能大于扩散室。工作压力增加到170 kPa与210 kPa时,两种结构的压力系数在喉管内形成明显低谷,喉管轴心处压力均匀过渡且低于两端。螺旋流环形射流泵喉管内压力系数远低于原型泵,更低的压力有利于引射流体,但是压力损失也越大,压力比越小,流体能量损失也越多。

流场中能量损失包括沿程损失和局部损失等,局部损失与射流泵结构参数相关,吸入室与喉管结构突变处、喉管与扩散管结构突变处以及导叶会导致流场中流速分布和压强分布发生剧烈变化,造成能量损失。沿程损失与壁面粗糙度和射流流速有关,随着流速的增大而能量损失增多。因此随着工作压力的增加,螺旋流环形射流泵的能量损失会远大于原型泵,当工作压力大于170 kPa时,效率会低于原型泵。

3.3 效率分析

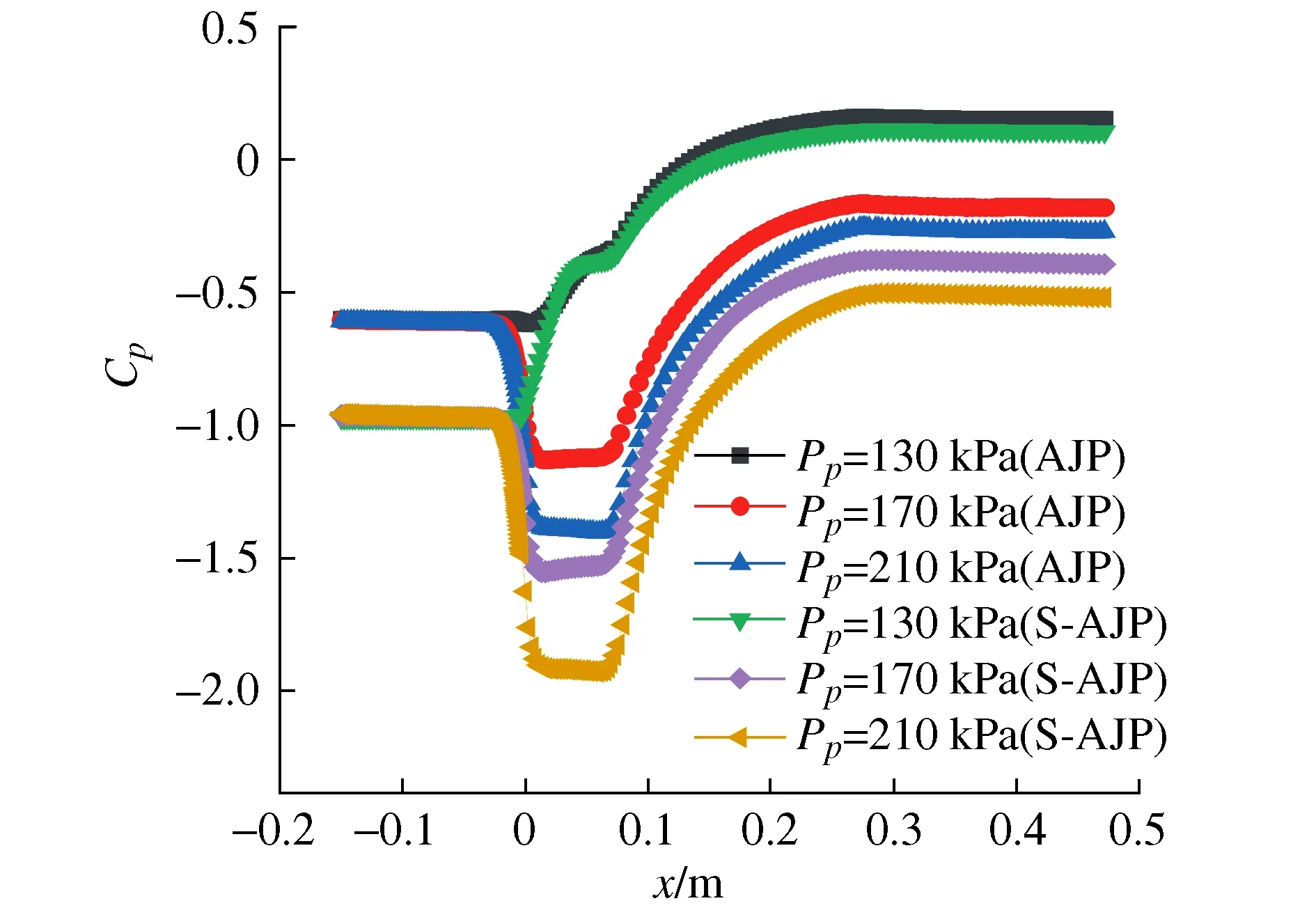

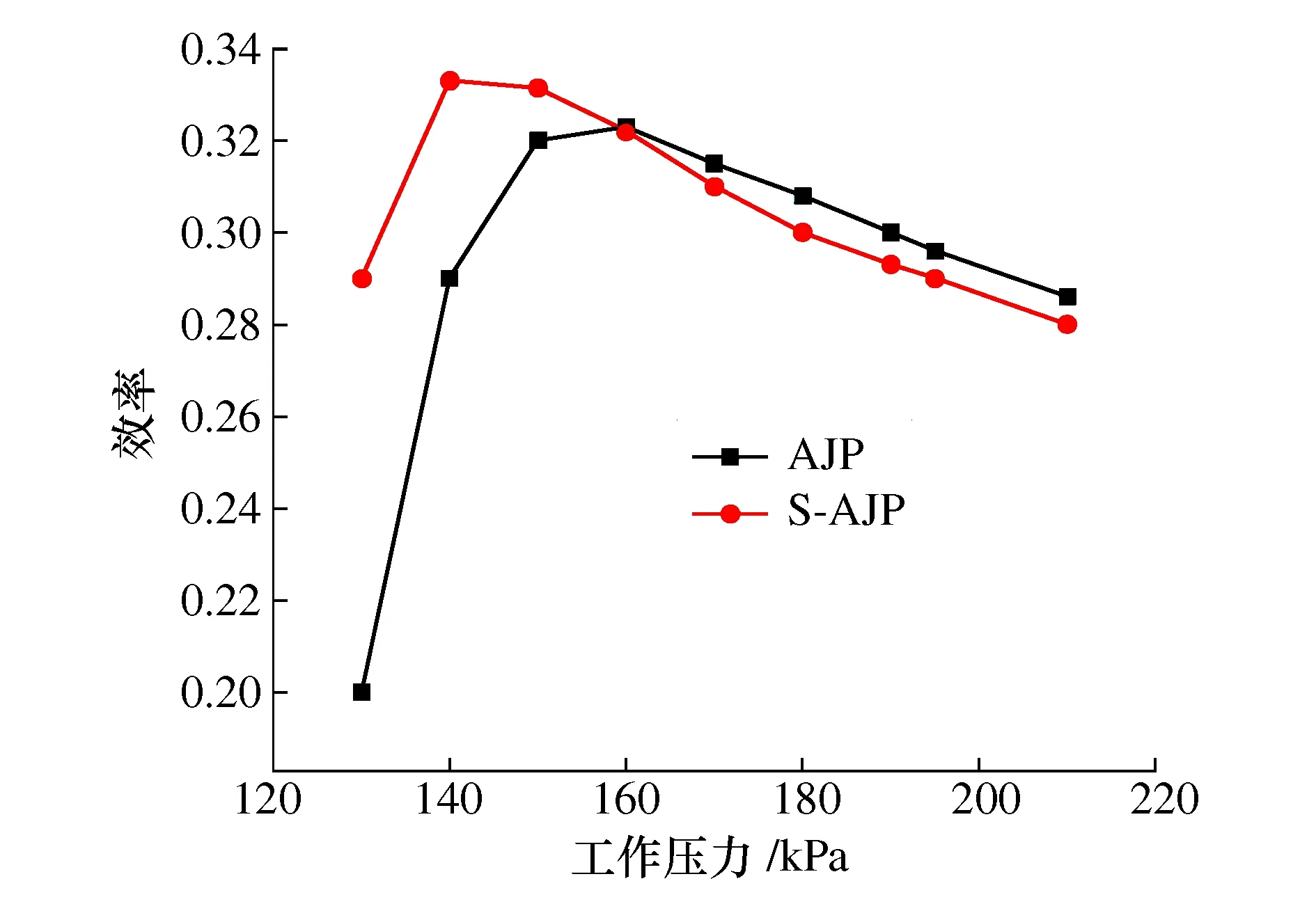

效率是引射流体得到的有用功率与工作流体付出的功率比值,环形射流泵工作过程中涉及两股不同压力的射流的混合,流动复杂,产生了较大的能量损失,因此效率较低。螺旋流能够有效增加两股流体的混合效果,提高环形射流泵的效率。螺旋流环形射流泵与原型泵的效率对比如图13所示。

图13 螺旋流环形射流泵与原型泵效率对比

由图13可见效率随工作压力的增大先增加后减少,螺旋流环形射流泵效率最高点发生在工作压力为140 kPa时,此时效率为33.3%,而原型泵效率最高点发生在工作压力为160 kPa时,效率为32.3%。图14为相同工况下螺旋流环形射流泵相比于原型泵的效率变化量,工作压力小于160 kPa,螺旋流环形射流泵效率显著增加,分别在工作压力为130 kPa、140 kPa和150 kPa的工况下效率增加了31%、12.9%和3.4%;当工作压力大于160 kPa时,螺旋流环形射流泵效率低于原型泵效率,减小了2%左右。这表明当流量比较小时,螺旋流能够显著增强工作流体与引射流体的混合效果,增加环形射流泵的效率,但随着流量增加这种作用逐渐减弱。

图14 螺旋流环形射流泵效率变化量

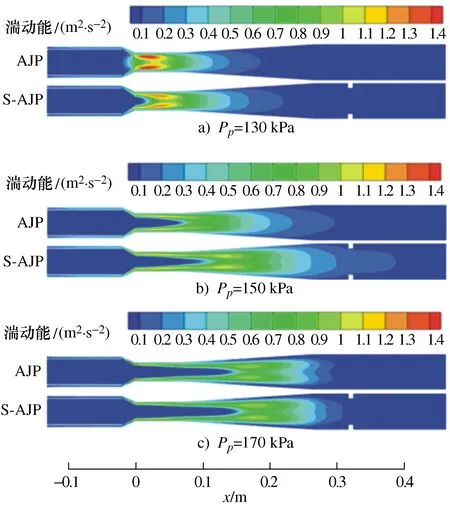

湍动能大小是对流体运动的紊乱程度的描述,湍动能越大,流体中分子无序运动越强烈,两股流体的混合越剧烈。为了研究螺旋流对湍动能分布的影响,选择了湍动能差别较大的3种工况做对比,如图15为工作压力为130 kPa、150 kPa和170 kPa下螺旋流环形射流泵与原型泵湍动能分布云图。

图15 不同工作压力下湍动能分布

图15表明螺旋流环形射流泵与原型泵湍动能的变化趋势基本一致,随着工作压力的升高,高湍动能区从喉管进口不断向扩散管出口发展。通过对比可以发现,在工作压力为130 kPa时原型泵的湍动能最大值要比螺旋流环形射流泵大,但是分布更加靠近喉管进口。螺旋流环形射流泵两股流体有充分的时间进行动量交换,因此效率比原型泵高。随着工作压力的升高,螺旋流环形射流泵湍动能峰值不仅比原型泵大,而且高湍动能区域大于原型泵,螺旋流环形射流泵内两股流体能够在更大范围内混合。但是随着工作压力增长到170 kPa,高湍动能区扩展到扩散管出口附近,高湍动能区发展达到极限。螺旋流环形射流泵与原型泵湍动能分布差别减小,但因为导叶的阻力作用使得螺旋流环形射流泵能量损失大于原型泵,效率比原型泵低。

4 结论

1) 当工作压力为130~170 kPa时螺旋流显著扩展了螺旋流环形射流泵的工作流体高速区域,使流量比大于原型泵的流量比。在工作压力为210 kPa时螺旋流使得出口管具有均匀的速度分布,两股流体混合程度较高,有利于物体输送。

2) 螺旋流使螺旋流环形射流泵喉管与扩散管处静压低于原型泵。螺旋流环形射流泵轴心压力系数在不同工况下都低于原型泵,具有更高的引射效果,但是压力损失也越大,压力比越小。

3) 当工作压力低于150 kPa时螺旋流环形射流泵的高湍动能区域大于原型泵,两股流体进行动量交换的区域更大,效率更高。当工作压力继续升高至170 kPa,高湍动能区集中于扩散室内并不再随工作压力的升高而向后发展。此时两种泵的湍动能分布趋于一致,导叶的阻力成为影响螺旋流环形射流泵效率的重要因素。