铅渣合并焙尘常压浸出回收锌的研究

2023-07-04徐安雷陆占清范茂盛余秋雁

徐安雷,陆占清,范茂盛,余秋雁

(云南驰宏资源综合利用有限公司,云南 曲靖 655011)

火法炼铅过程产生的铅还原渣和湿法炼锌过程产生的酸浸渣,经过烟化炉还原挥发后,得到氧化锌烟尘,该烟尘富集了来自渣中的大量的锌和锗[1]。为回收氧化锌烟尘中的有价金属锌和锗,我公司采用两段酸性浸出、沉锗、除铁、除铁后液返硫化浸出的工艺回收锌和锗[2-3]。

目前,公司产出的氧化锌烟尘含锌在50% ~60%。对氧化锌烟尘进行锌物相分析,其中38% ~45%的锌以氧化锌(ZnO)形态存在,8%~10%以硫化锌(ZnS)形态存在,1% ~2%以铁酸锌(ZnO·Fe2O3)形态存在,约2%以硅酸锌 (2ZnO·SiO2)形态存在,剩余小部分以硫酸锌形态存在。氧化锌、硅酸锌易溶于硫酸,硫酸锌易溶于水,铁酸锌仅少量溶于稀硫酸,大部分留在渣中,硫化锌仅溶于热浓硫酸。由于浸出时缺乏相应条件,硫化锌几乎全部留在渣中,因此造成两段酸浸后的铅渣含锌较高达12%~18%,主要以ZnS形态(8% ~10%)和铁酸锌形态(1%~2%)存在,其余小部分以其他形态存在。为减少锌金属损失,铅渣进入铅系统艾萨炉进行熔炼。在铅冶炼过程中,因锌熔点较铅高,会造成艾萨炉升温困难,同时还会使熔池渣型黏度升高,造成放渣困难;锌金属经过铅系统回收,会有12%左右的损失,因此降低铅渣含锌工作势在必行[4]。

铅渣中锌主要以硫化锌形态存在。硫化锌不溶于稀硫酸,但能与硫酸铁反应生成硫酸亚铁、硫酸锌和硫,从而达到降低铅渣含锌。目前公司焙砂、焙尘进行分开处理,焙尘浸出液中含有大量Fe3+离子,利用这些Fe3+处理铅渣,可有效降低铅渣含锌。本文围绕铅渣、焙尘为原料,开展铅渣合并焙尘常压浸出回收锌实验研究,以探索浸出方式、液固比、反应温度、反应时间、补酸量对锌浸出率的影响。

1 实验部分

1.1 实验原料

实验所用铅渣(未水洗)、焙尘及浸出所用废液均为公司生产现场取样,其化学成分分别见表1、表2和表3所示。

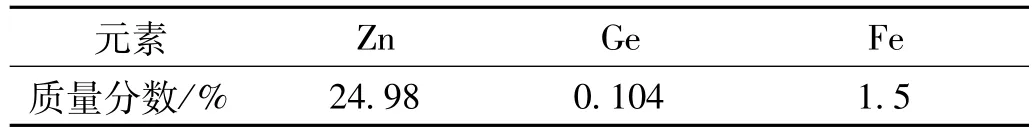

表1 铅渣化学成分

表2 焙尘化学成分

表3 浸出用废液化学成分

1.2 实验原理

焙尘使用电解废液进行浸出,浸出液中含有大量Fe3+离子,质量浓度大约在10~15 g/L。硫酸铁与硫化锌反应生成硫酸亚铁、硫酸锌和硫,反应方程如式(1)所示。硫酸锌易溶于水,从渣中分离进入溶液中,从而达到回收锌的目的。

1.3 实验方法

用一定液固比的电解废液对焙尘进行浸出,焙尘浸出渣渣率按35%(生产数据)计,加入同等质量的铅渣(水分按28%计算),继续搅拌一定时间,过滤后对滤渣质量和滤液体积进行计量,并分别对滤渣、滤液成分进行分析。

2 结果与讨论

2.1 不同浸出方式对比

为探索不同的合并浸出方式对锌浸出率的影响,提出了三种可行的浸出方案。根据这三种方案开展了对比实验,三组实验均按照废液:焙尘液固比5∶1 mL/g加入废液进行浸出,控制反应温度85℃,总反应时间2 h。

方案一:一段对焙尘浸出后滤液补酸60 g/L,再用于铅渣浸出,但在实验过程中发现,焙尘经过废液浸出后过滤困难,未能得到滤液进行浸出,方案可操作性不足;方案二:先一段对焙尘浸出,二段在浸出后的矿浆中补酸60 g/L后加铅渣继续浸出,两段浸出后的溶液过滤较为容易,从操作性上来看该方案可行;方案三:先对废液补酸60 g/L后焙尘铅渣合并进行一段浸出,该方法所得浸出后液也存在过滤困难的问题,可操作性行不足。因此实验采用方案二先一段对焙尘浸出,二段补酸加铅渣继续浸出的方案。

2.2 液固比对锌浸出的影响

固定焙尘和二段铅渣用量,在反应温度85℃,反应时间4 h(一段焙尘浸出和二段铅渣浸出各占一半时间),二段补酸60 g/L条件下进行浸出,考察液固比对铅渣中锌的浸出率的影响,结果如图1所示。

图1 液固比对铅渣中锌浸出的影响

由图1可看出,当液固比达到5∶1 mL/g时,锌的浸出率达到峰值,铅渣含锌降低至4.56%;当液固比大于5∶1 mL/g后,锌浸出率无明显变化。由于所用浸出废液酸度一定,后续补加的酸相同,液固比的大小决定了铅渣浸出段始酸酸度。在反应体系酸度足够的情况下,继续增加液固比无法提高锌的浸出率,在液固比较低时,反应体系矿浆较为黏稠,同时酸度较低,焙尘浸出不充分,浸出的Fe3+离子较少,不能有效的与铅渣中的硫化锌反应从而回收铅渣中的锌。因此,反应液固比选择5∶1 mL/g。

2.3 反应温度对锌浸出的影响

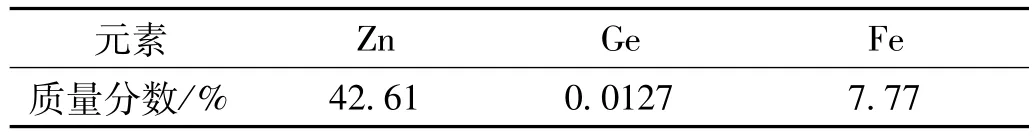

固定焙尘和二段铅渣用量,控制反应液固比为5∶1 mL/g,反应时间4 h,二段补酸60 g/L条件下进行浸出,考察反应温度对铅渣中锌的浸出率的影响,结果如图2所示。

图2反应温度对铅渣中锌浸出的影响

由图2可知,当温度达到85℃后,继续升高反应温度,铅渣中锌的浸出率无明显变化,铅渣含锌也趋于稳定。高温高酸的反应条件有利于Fe3+离子的浸出。采用高温条件,焙尘浸出的Fe3+离子多,能更好更充分的与铅渣中的硫化锌反应,而且温度升高,反应活性增加,有利于焙尘和铅渣的浸出。综合考虑能耗等因素,适宜的浸出温度应选择在85℃左右。

2.4 反应时间对锌浸出的影响

固定焙尘和二段铅渣用量,控制反应液固比为5∶1 mL/g,反应温度85℃,二段补酸60 g/L条件下进行浸出,考察反应时间对铅渣中锌的浸出率的影响,结果如图3所示。

图3 反应时间对铅渣中锌浸出的影响

由图3看出,随着浸出时间的延长,铅渣中锌的浸出率逐渐增加,铅渣含锌逐渐降低;当反应时间达到2 h时,铅渣中锌的浸出率基本上达到峰值;继续延长反应时间,锌的浸出率和铅渣含锌无明显变化。说明当反应时间达到2 h时,铅渣中硫化锌与Fe3+的反应已经结束,延长反应时间对铅渣中锌的浸出率无明显影响。

2.5 氧化剂对锌浸出的影响

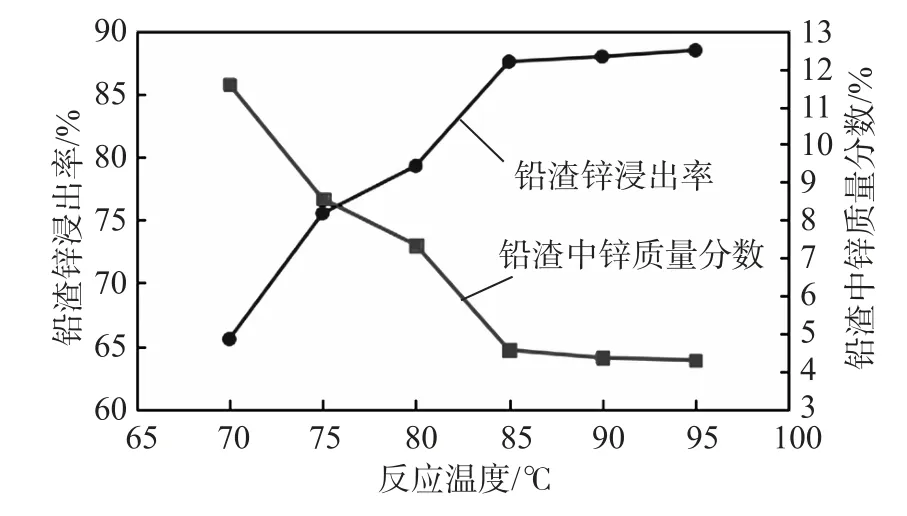

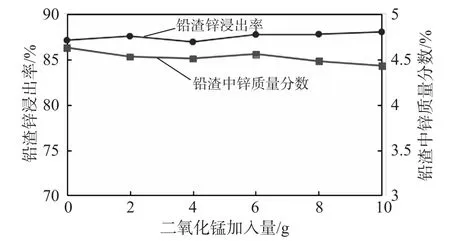

固定焙尘和二段铅渣用量,控制反应液固比为5∶1 mL/g,反应温度85℃,二段补酸60 g/L,反应时间2 h条件下进行浸出,向其中加入不同量的二氧化锰作为氧化剂,考察氧化剂对铅渣中锌的浸出率的影响,结果如图4所示。

图4 氧化剂的加入对铅渣中锌浸出的影响

向反应体系中加入氧化剂的作用主要是确保焙尘浸出的铁以Fe3+离子的形式存在,同时保证整个反应过程中Fe3+离子处于过剩的情况,能够将铅渣中的硫化锌完全反应。从图4看出,在此反应条件下,向反应体系中加入氧化剂对铅渣锌浸出率和铅渣含锌的影响无明显影响。说明在此反应条件下,焙尘浸出Fe3+离子已经足够与铅渣中的硫化锌反应,继续加入氧化剂对铅渣锌浸出率无明显提高,故后续实验不添加氧化剂。

2.6 铅渣用量对锌浸出的影响

固定焙尘用量,控制反应液固比为5∶1 mL/g,反应温度85℃,二段补酸60 g/L,反应时间2 h条件下进行浸出,调整铅渣用量,考察铅渣用量对铅渣中锌的浸出率的影响,结果如图5所示。

图5 铅渣用量对铅渣中锌浸出的影响

由图5看出,控制焙尘用量,当铅渣用量为焙尘浸出渣量的1.2倍时,随着焙尘用量的增加,铅渣中锌的浸出率明显降低,铅渣含锌显著增高;在一段焙尘浸出条件一定的情况下,增加二段铅渣的用量,降低了二段铅渣浸出时的液固比,溶液黏度增大,分子之间的扩散变得更加困难,使浸出效果降低。同时,定量的焙尘浸出的Fe3+离子的量是固定的,增加铅渣用量,铅渣中硫化锌量也随之增加,Fe3+离子的量不足,不能与硫化锌充分反应,从而降低锌的浸出效果。当比例低于1.2倍时,铅渣量增加,对液固比影响不大、体系中的Fe3+离子处于足量的状态,能有效浸出铅渣中锌。因此,铅渣的用量选择焙尘浸出渣的1.2倍较为合适。

3 结论

1)铅渣合并焙尘进行浸出,在采用一段先对焙尘浸出,二段补酸后加铅渣继续浸出的方式能有限回收铅渣中的锌;

2)二段铅渣浸出时高酸有利于锌的浸出;

3)在铅渣量∶焙尘浸出渣质量为1∶1时,在反应液固比为5∶1 mL/g,反应温度85℃,二段补酸60 g/L,反应时间2 h条件下,向反应体系中加入氧化剂对铅渣中锌的浸出率无明显影响;

4)控制一段焙尘浸出液固比5∶1 mL/g,二段补加60 g/L的酸后加入焙尘浸出渣1.2倍量的铅渣继续浸出,反应温度85℃,反应时间2 h的条件下,能有限浸出铅渣中的锌,锌的浸出率可达87% ~88%,铅渣含锌降低至4.5%左右。