大型集装箱船横置C 型LNG 燃料罐鞍座结构设计优化

2023-07-03陈乐昆张思航

陈乐昆 张思航 韩 钰

(中国船舶及海洋工程设计研究院 上海 200011)

0 引 言

国际海事组织(international maritime organization,IMO)已于2020 年1 月1 日正式实施新的排放规定,要求全球范围内船舶燃油含硫量从3.5%降至0.5%。液化天然气(liquefied natural gas, LNG)储量丰富且较传统柴油燃料更为清洁,以LNG 为动力来源的船舶具有续航力强、排放少、经济效益高的特点。与其他类型的LNG 燃料罐相比,C 型LNG 燃料罐价格便宜、安装方便,并且可以单独建造,因此配备C 型LNG 燃料罐的双燃料船舶已被越来越多的航运企业所青睐。

针对LNG 运输船,杨青松等[1]对1 艘6 400 m3LNG船的鞍座及附近结构进行了强度分析;杨光等[2]通过对1 艘LNG 运输船实际算例进行分析,得到1 套合适、准确的舱段有限元直接计算方法,为LNG 运输船货舱结构的设计与校核提出了合理的建议。针对双燃料运输船,刘晓媛等[3]以1 艘超大型集装箱船作为研究对象,对其B 型LNG 燃料舱的结构强度进行了校核;瞿荣泽等[4]通过研究双燃料船C 型独立燃料罐与鞍座之间的受力方式,解决了鞍座及周边结构的设计问题;李闯等[5]对某型搭载C型LNG 燃料舱的双燃料散货船进行直接计算,探讨了不同加强环结构位置与不同鞍座支撑包角对于燃料舱、加强环、鞍座及其附近船体结构强度的影响;刘新宇等[6]通过实例计算,量化分析了极端载荷工况下的船体梁变形对液罐强度的影响。

总体而言,目前对于C 型LNG 燃料罐鞍座的强度分析以普通LNG 运输船为主。这是由于大型集装箱船具有高航速和初稳性高度(GM值)较大等特点,而C 型燃料罐则因自身较重且布置方式较特殊等原因,导致其鞍座所受载荷较大且应力集中现象显著,疲劳破坏风险很高,因而有必要对其鞍座布置和结构形式开展相关的研究。本文以1 艘14 000 标准箱大型集装箱船为研究对象,对其鞍座的结构强度和疲劳寿命进行分析计算,将优化设计与传统LNG 运输船的鞍座结构进行比较,为后续采用C 型LNG 燃料罐船舶的鞍座设计提供参考。

1 燃料罐布置方案

本案例中的这艘14 000 标准箱集装船,为达到续航力要求,采用的C 型LNG 燃料罐容积达到12 300 m3。其型式为双耳罐,半径为8.7 m、罐体总宽度为24.5 m、罐体长度为39 m(见图1)。

图1 船体纵剖面(LNG 燃料罐布置)

该燃料罐布置于前岛生活楼下方的船体内部,但受限于船长方向空间的限制,故该区域只能损失生活楼前部货舱内的部分箱位以换取足够的布置空间。在可用于燃料罐布置的空间内,其船宽方向间距约45 m,大于约30 m 的船长方向间距;此外,考虑到罐体自身长度大于宽度的特点,该船采用了与传统LNG 运输船截然不同的布置方式,即将燃料罐横向布置于船体的内底板之上。与之相对应,船体的鞍座结构也只能沿船长方向布置,并且在船宽方向左右各设置1 种鞍座结构,其中左舷为固定鞍座,右舷为滑动鞍座,参见图2。

图2 船体横剖面(鞍座布置)

虽然优化后能将C 型燃料罐布置在船体内,但与传统LNG 运输船相比,鞍座所承受载荷变化较大,因而需对鞍座及其加强结构进行强度分析。

2 鞍座型式对比

鞍座分为固定鞍座和滑动鞍座,主要结构包括鞍座面板、鞍座腹板、挡板、鞍座肘板与挡板肘板等,在鞍座面板上方还垫有一定厚度的层压木。固定鞍座处,层压木与液罐筒体及不锈钢片和鞍座面板之间有环氧树脂胶泥填充。滑动鞍座处,层压木分为上下2 块,上部层压木与液罐筒体以及下部层压木与鞍座面板之间有环氧树脂胶泥填充,2 层层压木之间通过不锈钢片接触。不锈钢片和层压木之间会发生小幅滑移,并且层压木作为垫块,其只能承受压力而无法传递拉力。传统鞍座的结构形式如图3 所示。

图3 传统鞍座结构形式

如图4 所示,与传统鞍座相比,优化后的固定鞍座结构形式主要有如下改进:增加挡板面板;挡板肘板和鞍座肘板趾端采用双圆弧形式;鞍座肘板趾端加入嵌厚板。

图4 优化后的固定鞍座结构形式

3 鞍座有限元分析

考虑到本文所分析的内容属于鞍座的局部强度问题,有限元模型的范围取为燃料舱区域的前后水密端壁之间,边界条件在前后端壁处采用刚性固定。

3.1 鞍座有限元建模处理方式

图5 为鞍座有限元分析模型的纵向剖面。有限元模型非评估区域用s×s网格大小(s为纵骨间距),平台、纵桁等主要支撑构件采用板单元模拟,纵骨、扶强材等弱构件采用梁单元模拟。鞍座评估区域用50×50 网格大小。

图5 鞍座有限元分析模型纵向剖面

对于鞍座与罐体之间的接触方式,采用的有限元建模方式如下:

(1)固定鞍座面板和挡板使用板单元定义,层压木使用体单元定义,如下页图6 所示。考虑到体单元和板单元间发生位移的幅度有限,故将接触面定义设置为线性接触,接触切向摩擦系数取0.2。

图6 固定鞍座-层压木-罐体接触定义

(2)滑动端层压木上下2 块分别定为体单元,如下页图7 所示。考虑到上下2 块层压木间发生位移的幅度有限,故将接触面定义设置为线性接触,接触切向摩擦系数取0.2。

图7 滑动鞍座-层压木-罐体接触定义

(3) 层压木与罐体之间有环氧树脂胶泥填充,几乎不发生相对滑动,因而两者之间刚性固定。

本文通过NASTRAN 软件内的模块对体单元和板单元间的接触进行模拟分析。

3.2 屈服强度分析

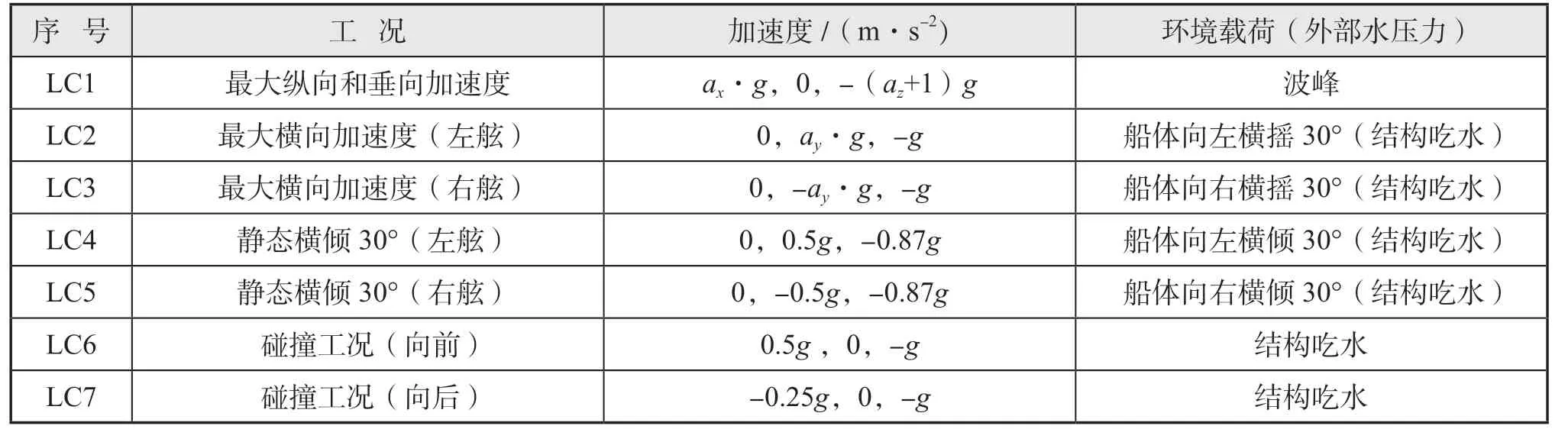

综合考虑船体运动及罐体所受加速度的情况,确定的屈服分析工况如表1[7]所示。鞍座肘板沿船宽方向布置,此结构上所承受的船体梁载荷极小,因而本文的分析工况不考虑总纵应力的影响。

表1 屈服分析工况

表中的加速度根据《使用气体或其他低闪点燃料船舶国际安全规则》(the international code of safety for ships using gases or other low flashpoint fuels,IGF-Code)计算得出。船体垂向加速度、横向加速度与纵向加速度分别如式(1)、式(2)和式(3)所示:

与LNG 运输船相比,双燃料集装箱船存在燃料罐装满且船舶处于压载吃水的工况。压载吃水下,船舶的初稳性高度GM值较大,同时船舶实际水线与罐体中心的垂向距离z值也较大。因而,船体的横向加速度ay较LNG 运输船较大。该船3 个方向加速度的计算值分别为:ax=0.16,ay=0.967,az=0.542。

在船体加速度和重力加速度共同作用下,罐体内部液体压力Pgd计算公式如式(4)所示,其单位为MPa。

式中:aβ为在β方向上的矢量加速度,m/s2;zβ为在β方向上计算点值至筒体的最大高度,m。

图8 至图11 为不同工况下,罐体和船体外板所受载荷云图分布。

图8 LC1 罐体和外板载荷云图

图9 LC3 罐体和外板载荷云图(LC2 类似)

图10 LC4 罐体和外板载荷云图(LC5 类似)

图11 LC6 罐体和外板载荷云图(LC7 类似)

3.3 疲劳强度分析

由于鞍座结构所承受的交变应力较大,因而需要对应力集中的区域进行疲劳强度校核,疲劳载荷的累计效应需满足[7]:

式中:ni为燃料罐使用寿命期间每一应力水平的应力循环次数;Ni为按照S-N 曲线,相应的应力水平在达到断裂时的循环次数;nLoading为燃料罐使用寿命期间装卸循环次数,通常不少于1 000 次(1 000 次循环通常对应于20 年的操作),装卸循环包括完整的应力循环和热循环;NLoading为因装卸产生的疲劳载荷达到断裂时的循环次数;Cw为最大许用累积疲劳损伤率。疲劳损伤率基于燃料罐的设计寿命,应不小于108的遭遇波浪。

3.3.1 疲劳分析工况

传统LNG 运输船的疲劳分析工况一般选取满载和压载工况,其中满载工况下罐体装满,压载工况下罐体为空。而以LNG 作为燃料的船舶在实际运营过程中,由于罐体内的液位高度不断变化,因此比传统LNG 运输船的情况更为复杂,并且燃料罐不存在完全排空的状态。根据以上特点,同时最大程度简化分析流程,本文分别选取装满燃料和装载50%燃料这2 种工况进行疲劳分析,参见下页表2。

表2 疲劳分析工况

表2 中的动载荷工况分为以下几种:H 为迎浪,垂向波浪弯矩达到最大时的规则波;F 为随浪,垂向波浪弯矩达到最大时的规则波;R 为横摇运动达到最大时的规则波;P 为水线处水动压力达到最大时的规则波。

3.3.2 疲劳累计损伤计算

结构在装载工况(j)的疲劳累计损伤度D(j)按式(6)计算:

式中:α(j)为装载工况(j)的时间分配系数;ND为船舶营运设计寿命期间经历的载荷循环次数,ND=31.557×106(f0TD)/(4logL);f0为船舶营运系数,取为0.85;TD为设计寿命,a;ΔσFS,(j)为装载工况(j)的应力幅值;NR为载荷谱回复周期的循环次数,取为102;ξ为Weibull 形状参数,取为1;Γ(x)为完全Gamma 函数值;K2为S-N 曲线参数;L为船长,m。

结构节点的总累计损伤度按式(7)计算:

式中:nLC为装载工况个数。

3.3.3 疲劳寿命计算

疲劳寿命按式(8)计算:

式中:TD为设计寿命,本船的设计寿命为25 a。

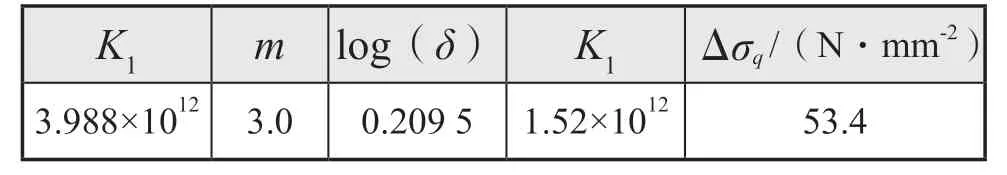

3.3.4 S-N 曲线

S-N 曲线表示结构节点受到交变应力幅值与达到疲劳破坏所需循环次数N的关系。

根据本船疲劳评估结构节点的位置特征,选取相关S-N 曲线参数见表3。

表3 S-N 曲线参数

3.4 分析结果对比

3.4.1 屈服强度

优化前后的鞍座结构,7 个工况下最大应力水平的对比如图12 所示。其中应力水平最高的工况是LC2,为最大横向加速度下的工况。

图12 优化前后鞍座最大应力计算结果对比

此工况下,由于燃料罐在船宽方向没有其他结构的支撑,鞍座承受了较大的横向载荷。该工况的应力云图对比如下页图13 所示。从中可以看出,最大的应力出现在趾端根部。优化前趾端的最大应力为1 840 MPa,优化后趾端的最大应力为569 MPa,应力水平降低了69%。

图13 LC2 优化前后鞍座应力云图对比

下页表4为细网格有限元分析的屈服强度衡准。

表4 屈服强度衡准

3.4.2 疲劳年限

疲劳评估点如下页图14 所示,优化前后的疲劳年限对比见下页表5。

表5 疲劳年限对比

图14 疲劳评估点

计算结果表明:优化后的鞍座结构应力水平大幅降低,疲劳年限得到大幅提高;增设挡板面板提高了鞍座对于横向载荷的抗弯能力;趾端设计采用双圆弧的形式,较优化前的趾端形式应力过渡更加平缓,应力集中现象得到明显改善。

4 结 论

本文采用有限元方法,以1 艘14 000 标准箱双燃料集装箱船作为研究对象,分别对传统形式和优化形式的鞍座结构进行分析对比,得到结论如下:

(1)用体单元模拟层压木,用线性接触来模拟层压木与罐体及鞍座面板间的相互关系,能够较真实地反映接触区域的载荷传递关系;

(2)传统形式的鞍座结构应力集中现象较为明显,结构强度和疲劳年限均不能满足要求,结构安全性不足;

(3)优化后的鞍座结构承载能力更强,趾端形式更为合理,能够有效缓解集中现象,最大应力水平降低69%,最低疲劳寿命提高24.6 a。

针对大型双燃料集装船内部C 型燃料罐特殊的布置特点及鞍座受力情况,本文可为类似船型的设计研发提供参考。