果园整地旋耕机智能避障系统设计与试验

2023-07-03王东锐吕洲翼王鑫宇

林 静,王东锐,吕洲翼,王鑫宇

(沈阳农业大学工程学院,沈阳 110161)

随着近几年全国果园种植面积的快速增长和我国现代果园种植模式的实施,果园机械化水平也应该逐步提高。目前果园机械化水平相对较低,阻碍了林果业的快速发展,需要急需加快发展果园全程机械化水平。研究偏置式旋耕机可以伸入树下作业,满足果园旋耕作业前提下,提高了作业效率[1]。果园中耕作业是生产管理中关键作业之一,通过中耕作业可以改善土壤透气性,提高果树根部的呼吸效率,进一步增加果树产量和品质。目前,辽宁省梨园产量位居全国第四,已经成为辽宁林果业的支柱型产业,是当地发展农村经济、带动农民收入,助力乡村振兴的重要产业[2]。因此,设计一款自动避障的果园旋耕机是解决果园高效率完成中耕作业的关键。

近些年来,我国林果业发展迅速,相关研究学者围绕果园避障式旋耕机的整机及关键部件展开了相关研究。王斌等[3-6]提出通过将液压控制系统嫁接于普通旋耕机上,并且着重设计了旋耕机的工作部件和避障系统,避障系统采用接触式仿形避障的方式,该方法优点是可靠性强,缺点是对于幼小果树可能会造成一定的损伤。赵群喜等[7-8]提出在普通旋耕机上安装液压控制系统和避障执行系统,设计了一种适合新疆果园的避障旋耕机,通过土槽试验和田间试验对样机优化,获得了旋耕机的最优参数组合,避障方式为接触式仿形避障。胡传亮等[9]提出的非接触式避障采用激光和超声波传感器检测,其优点在于可靠性高,响应快,超声波可以穿透灰尘及小颗粒物,能实现自动避障的智能化要求。WANG 等[10]提出了一种非接触式基于计算机视觉的控制方法,主要是通过摄像机来采集图像,然后分析图像,利用编程提取障碍物边界,但是视觉技术在室外容易受几何特征、物理环境、天气和光线条件的影响,而且视觉技术所搭载的计算机硬件要求高,成本较大。冯吉等[11]提出一种非接触式的激光雷达进行障碍物扫描检测,使用MATLAB 编程完成数据处理。史璐等[12]提出的激光雷达避障方案,优点在于高精度扫描、使用环境较为广泛,但用于避障割草机。以上研究为提升果园避障作业效果提供了基础,由于果园避障旋耕机在进行作业时,工作环境灰尘较大,因此本研究采用超声波传感器作为非接触式避障识别。借助单片机控制系统将信号传递给液压执行机构,根据机组前进速度的情况而设定障碍物的识别距离,应用仿真软件对关键液压系统进行仿真,并进行模拟试验验证,为自动避障旋耕机提供理论参考。

1 整机结构与工作原理

1.1 整机结构与技术参数

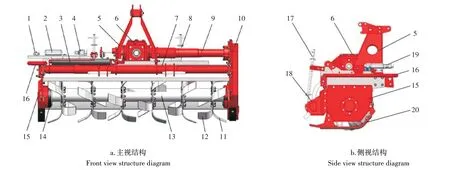

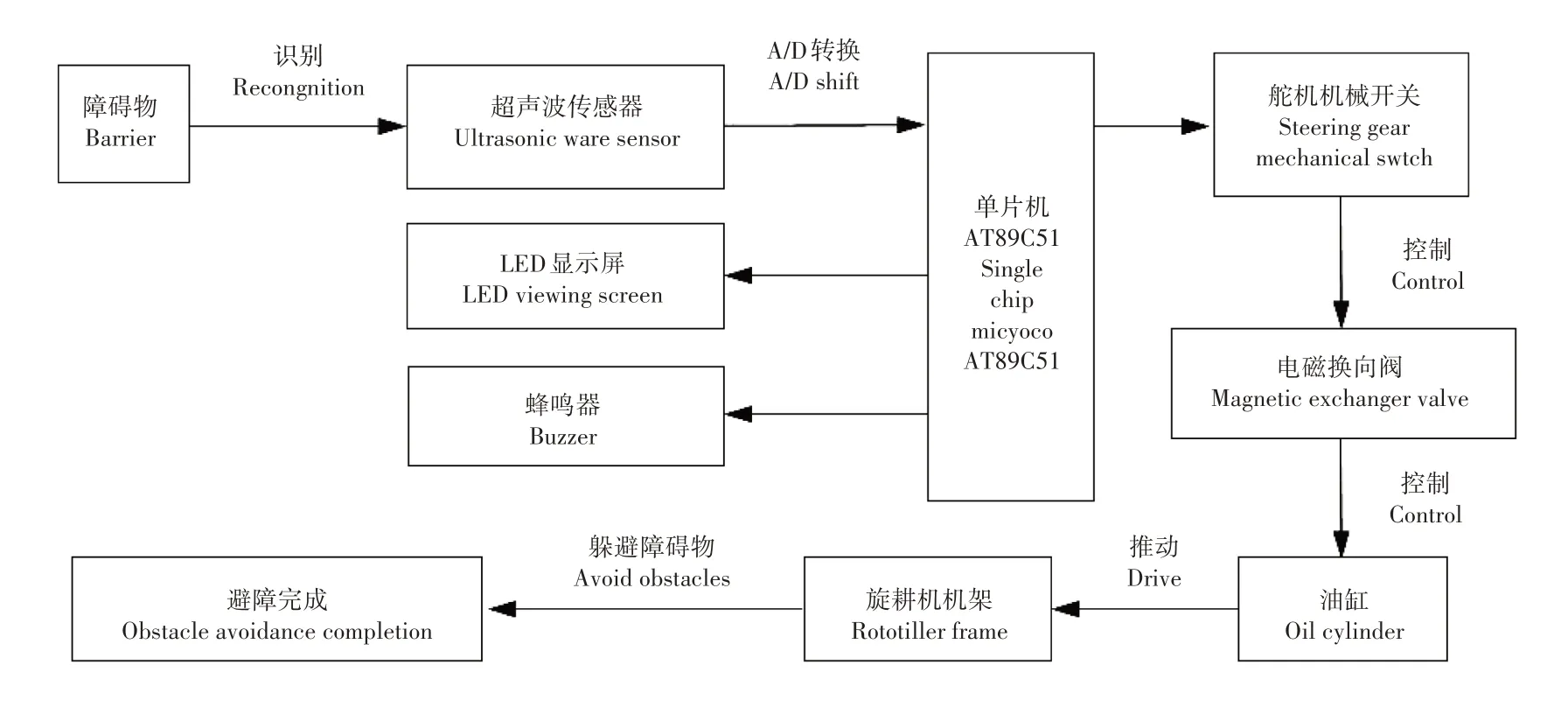

果园智能避障式旋耕机整体结构如图1,主要由超声波传感器、单片机控制器、油缸、电磁阀、悬挂架、变速箱、前悬挂杆、尾板调整杆、传动轴、侧边齿轮箱、旋耕刀、旋耕刀辊、浮动油封、左侧板与扶手等组成。智能避障系统置于旋耕机机具一侧前部,根据树干排列及障碍物的大小可进行适当调节,其关键部件油缸位于机具一侧中部,与其智能避障系统位于同一侧,左、右旋耕刀安装在机具下部的旋耕刀辊上,变速箱通过六棱柱传动轴将动力传递到侧边齿轮箱。

图1 果园智能避障式旋耕机结构Figure 1 Structure diagram of orchard intelligent obstacle avoidance rotary cultivator

果园智能避障式旋耕机采用三点悬挂在拖拉机后端,拖拉机通过后端动力输出轴为旋耕机提供动力,驱动旋耕机在果树间进行中耕作业,当超声波传感器识别到障碍物时,将信号传递给换向阀,液压系统中的油缸推动旋耕机工作部件横向平移,实现果园旋耕机自动避障作业,保障旋耕机及旋耕刀不触碰树干,避免树干损伤,机具主要技术参数如表1。

表1 机具主要技术参数Table 1 Technical specifications

1.2 工作原理

避障旋耕机作业时,通过安装在机具前方的超声波传感器有效识别到障碍物或树干,从而达到高效率完成果园中耕作业。由液压系统和单片机控制系统共同组成自动避障系统,当机具前方的超声波传感器识别到障碍物或树干(图2a),通过单片机芯片处理信号,再将指令发送到换向阀开关,液压系统收到指令后,液压缸开始工作(图2b),由拖拉机自生的液压系统为油缸提供动力,油缸驱动机具横向平移,此时三点悬挂机构承载机具全部重量,旋耕机作业路径改变,避免了机具触碰果树造成的损伤(图2c),在旋耕机完全躲避障碍物或者树干,此时的恢复信号为时间信号,设定避障动作开始后,即开始计时,例如在1 s内完成避障,则1 s后,单片机中计时器触发恢复信号,旋耕机上的油缸通过换向阀将旋耕机恢复到初始状态,继续进行自动避障循环作业(图2d),当超声波传感器未检测到障碍物或者树干时,自动避障系统不工作,旋耕机正常作业(图2c)。

2 关键部件避障结构设计

2.1 自动避障识别设计

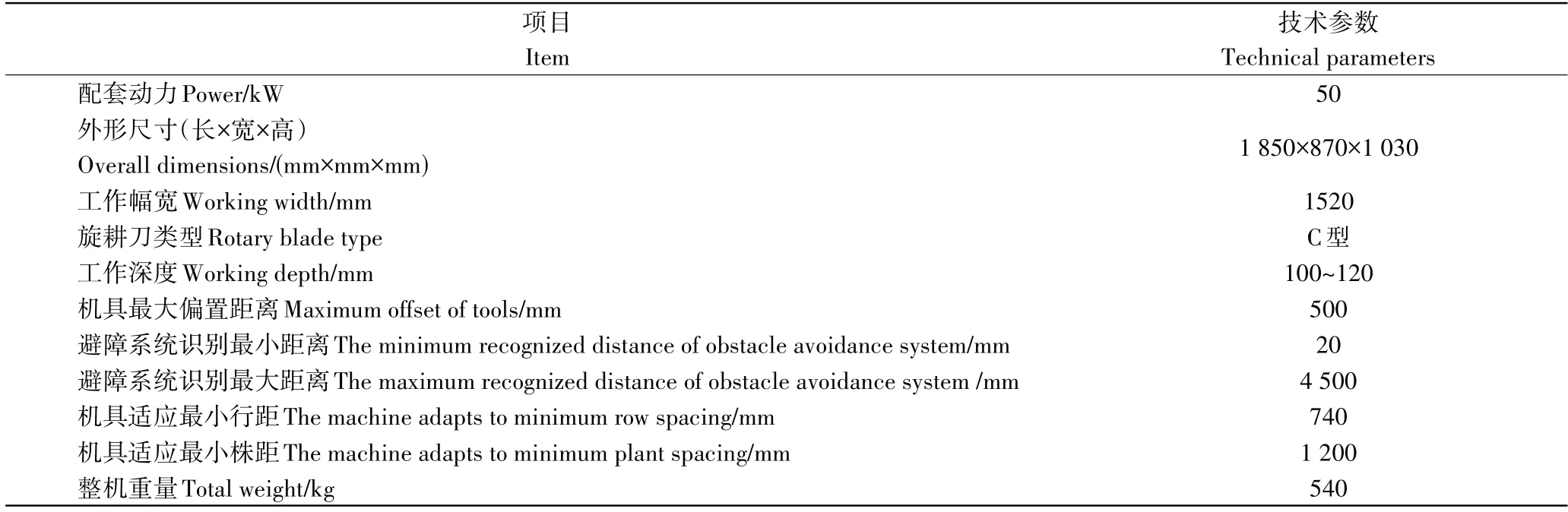

自动避障识别设计主要采用超声波传感器(图3),它是将超声波信号转换为电信号,具有频率高、波长短、绕射现象好,特别是方向性极好、能够成为射线而定向传播,常用的超声波传感器由压电晶片组成,既可以发射超声波,也可以接收超声波[13]。

图3 超声波传感器工作原理Figure 3 Ultrasonic wave sensor

超声波发射器到障碍物的距离L1,超声波接收器到障碍物的距离L2,是超声波传感器的主要技术参数,可根据设定障碍物的大小选定其影响因素的值,根据图3建立公式为:

式中:L1为超声波发射器到障碍物的距离(m);L2为超声波接收器到障碍物的距离(m);c为超声波在媒体中的传播速度(km·h-1);t1为超声波发射器到障碍物所用的时间(h);t2为超声波接收器到障碍物所用的时间(h);Vm为超声波前进速度(km·h-1)。

根据式(1)可以确定超声波传感器的识别距离,超声波传感器通过四个引脚与单片机连接,两个引脚接电源正负极,两个引脚接单片机上的信号引脚,当超声波传感器检测到前方障碍物时会产生显著反射形成反射成回波。超声波传感器通过发射器发出超声波信号,如果前方无障碍物,则接收器收不到反馈信号,此时超声波传感器发出的波段信号会继续传播下去;如果遇到前方有障碍物时,障碍物会将超声波反射回去,此时接收器会接收到反射回来的超声波,此过程即为超声波识别测距过程。

2.2 智能避障控制系统设计

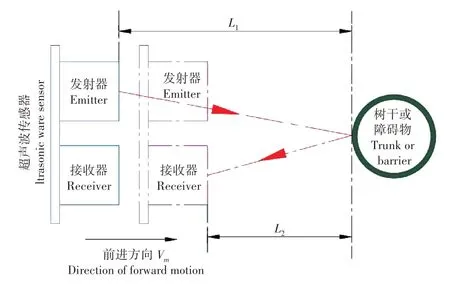

智能避障控制系统设计主要利用AT89C51单片机来实现。相比于接触式避障方式而言,非接触避障方式可以更好地保护树干及机器,防止机器与树干或者障碍物的碰撞。选择单片机作为自动避障控制的理由是结构简单,利于实现简单的避障信号控制与计算,其内在芯片处理速度较接触式的处理速度快,为避障动作提供更多的时间,单片机较接触式避障方式更为可靠。

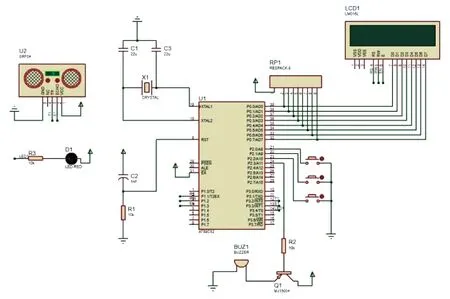

智能避障控制系统的主要作用是将超声波传感器识别到障碍物的信号处理,然后再迅速将信号传递为电磁换向阀,从而使旋耕机上的油缸开始工作,进而实现避障动作。当超声波传感器未识别到障碍物信号,此时单片机未收到超声波传感器送来的信号,因此电磁换向阀不工作,液压回路继续保持原来的状态,油缸此时也不工作,旋耕机就是普通的旋耕机而进行旋耕作业。图4为果园智能避障旋耕机的控制系统原理图。

图4 单片机控制原理Figure 4 Single chip microcomputer control schematic diagram

AT89C51 单片机采用40 引脚的PDIP 封装方式,主电源引脚GND 接地和VCC接4~5.5 V[13]。具体各个引脚接线如图5,此时设置超声波传感器的识别距离为5 mm,超声波模块共有4 个引脚,分别于与单片机的电源引脚和信号引脚连接。此控制电路为了直观地反应超声波识别距离,特意增加LED显示屏显示超声波的识别距离,当识别距离小于设定的5 mm时,蜂鸣器响,以此来提示驾驶员。单片机通过写入程序来控制整个智能避障系统。

图5 单片机控制电路图Figure 5 Single chip microcomputer control circuit diagram

2.3 智能避障执行系统设计

智能避障执行系统主要有液压回路来完成。液压回路主要由双作用液压缸、可调节单向节流阀、三位四通电磁换向阀、油箱、液压源、过滤器与溢流阀组成。智能避障执行系统主要是油缸及液压回路,液压回路设计包含了各个液压元件,其中电磁换向阀为液压回路的主要部件,它控制着整个液压回路中液压油的流动方向,液压源为拖拉机本身自带的液压源为其提供动力来源,溢流阀主要是为了液压油缸行程结束以后部分液压油继续回流进油箱,可调节单向节流阀主要是用来控制液压油缸的速度,根据不同的果园株距以及拖拉机的前进速度而进行简单的调节,保障智能避障系统的可靠性。

2.4 液压系统液压元件选用

选用液压缸根据运动机构的要求,不仅要保证液压缸有足够的作用力、速度和行程,而且还要有足够的强度和刚度。但是在某些特殊情况下,为了使用标准的液压缸或者利用现有的液压缸例如液压缸的额定工作压力,可以略微超出这些液压缸的额定工作范围。例如液压缸的额定工作压力为6.3 MPa,为了提高其作用力,使它能推动超过额定负载的机构运动,允许将它的工作压力提高到6.5 MPa 或者略微高一些。因为在设计液压缸零件时,都有一定的安全裕度[14]。

双作用液压缸(普通缸),农业机械及小型工程机械工作压力取10~16 MPa,基于拖拉机型号的自身液压系统取值P为14 MPa。液压缸活塞行程选用第一系列中的500 mm,油缸连接采用耳环式安装,便于更换。

液压缸活塞杆直径计算公式:

式中:D为液压油缸活塞杆直径(m);Fw为作用在活塞上的负载力(N);ηm为液压油缸的机械效率,取0.93;P1为液压油缸工作腔压力(Pa);P2为液压油缸回油腔压力(Pa);φ为液压油缸杆径比,取0.54。

根据式(2)旋耕机重力为作用在活塞的负载力,得到D=0.083 m,根据液压系统工作压力选取d/D=0.7,则d=0.058 m,根据标准适当圆整取D=0.08 m,d=0.05 m,初定液压油缸。

液压油缸活塞杆运动速度公式,当活塞杆前进时:

当活塞杆后退时:

式中:Q为流量(m3·s-1);D为液压直径(m);d为活塞杆直径(m);ηv为容积效率,取0.92。

根据式(3)和式(4)得到液压油缸的伸出速度和收回速度均与其流量有直接关系,取流量Q=0.001 m3·s-1,故此得到油缸伸出速度为0.34 m·s-1,收回速度为0.68 m·s-1。

液压缸活塞行程时间公式,当活塞杆伸出时:

当活塞杆缩回时:

式中:V为液压缸容积(m3);S为活塞行程(m);Q为流量(m3·s-1);D为液压直径(m);d为活塞杆直径(m)。

根据式(5)和式(6)得到液压油缸的伸出时间和收回时间均与其活塞行程有直接关系,取活塞行程S=0.5 m,故此得到油缸伸出速度为1.256 s,收回速度为0.766 s。根据其值较快,为满足不同的条件,因此需要在液压回路上加装可调节单向节流阀,以此来满足不同的油缸伸出速度和收回速度。根据国标《GB/T321-2005》选择HSG型工程液压缸,型号为:HSG※01-80/45E。部分参数如表2。

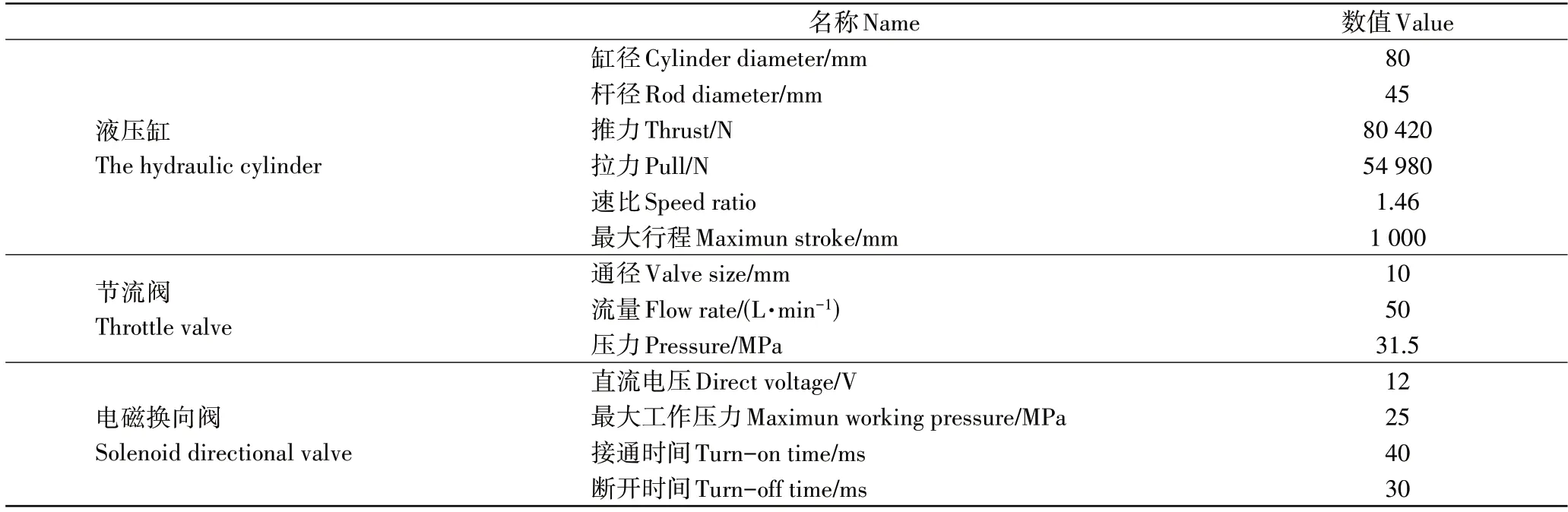

表2 液压系统元件参数Table 2 Hydraulic pressure system component parameter

选用可调节流阀,用来控制流体流量,从而达到控制流量控制。节流阀是通过改变节流截面或节流长度以控制流体流量的阀。流量控制阀基本要求:流量调节范围,在规定的进出口压差下,调节阀口开度能达到的最小稳定流量和最大流量之间的范围。最大流量与最小稳定流量之比一般在50 以上。根据国标及液压缸参数,选用力士乐系列的MK10G12型可调节流阀,部分参数如表2。

选用电磁阀根据液压回路的要求,不仅要保证电磁阀要迅速,而且要保证整个液压回路的压力不能过大。电磁换向阀也叫电磁阀,是液压控制系统和电气控制系统之间的转换元件。它利用通电电磁铁的吸引力推动滑阀阀芯移动,改变油流的通断,来实现执行元件的换向、启动、停止。根据国标、液压缸参数和节流阀参数,选用力士乐系列三位四通的WE5型湿式电磁换向阀,部分参数如表2。

3 避障结构仿真分析

3.1 避障结构模型建立

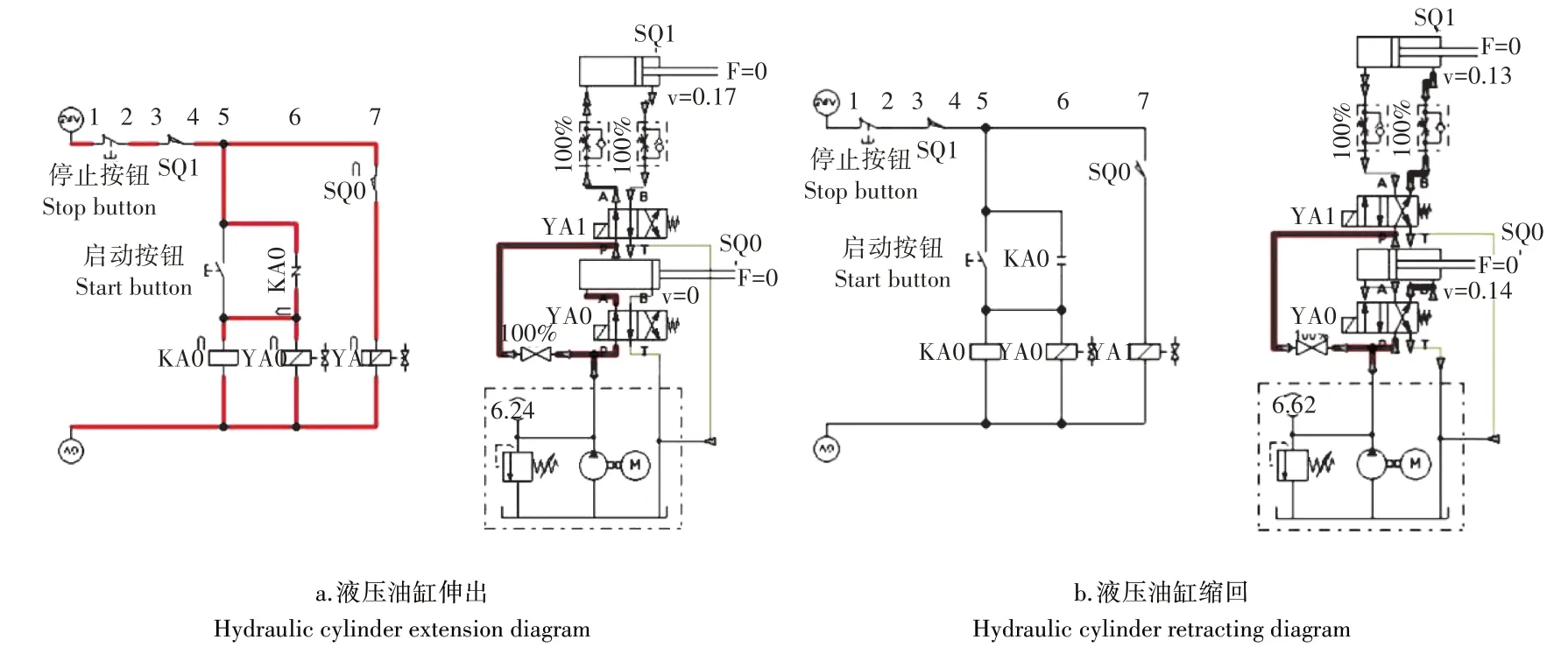

在FluidSIM-H 软件上建立液压回路(图6),该软件具有丰富的元件库,可以清晰地反映液压回路中液压油的流动方向以及各元件的性能参数。整个液压回路液压油的流动方向均由电磁阀来控制,电磁阀的得电与失电主要由单片机来控制,油缸的伸出和缩回速度主要由可调节单向节流阀来控制,当电磁阀处于中立状态时,由于液压源的持续输出,造成液压回路中依然有液压油流动,因此必须添加溢流阀使此状态下液压油回流到油箱中。

图6 液压回路仿真模拟Figure 6 Hydraulic circuit simulation diagram

3.2 仿真结果分析

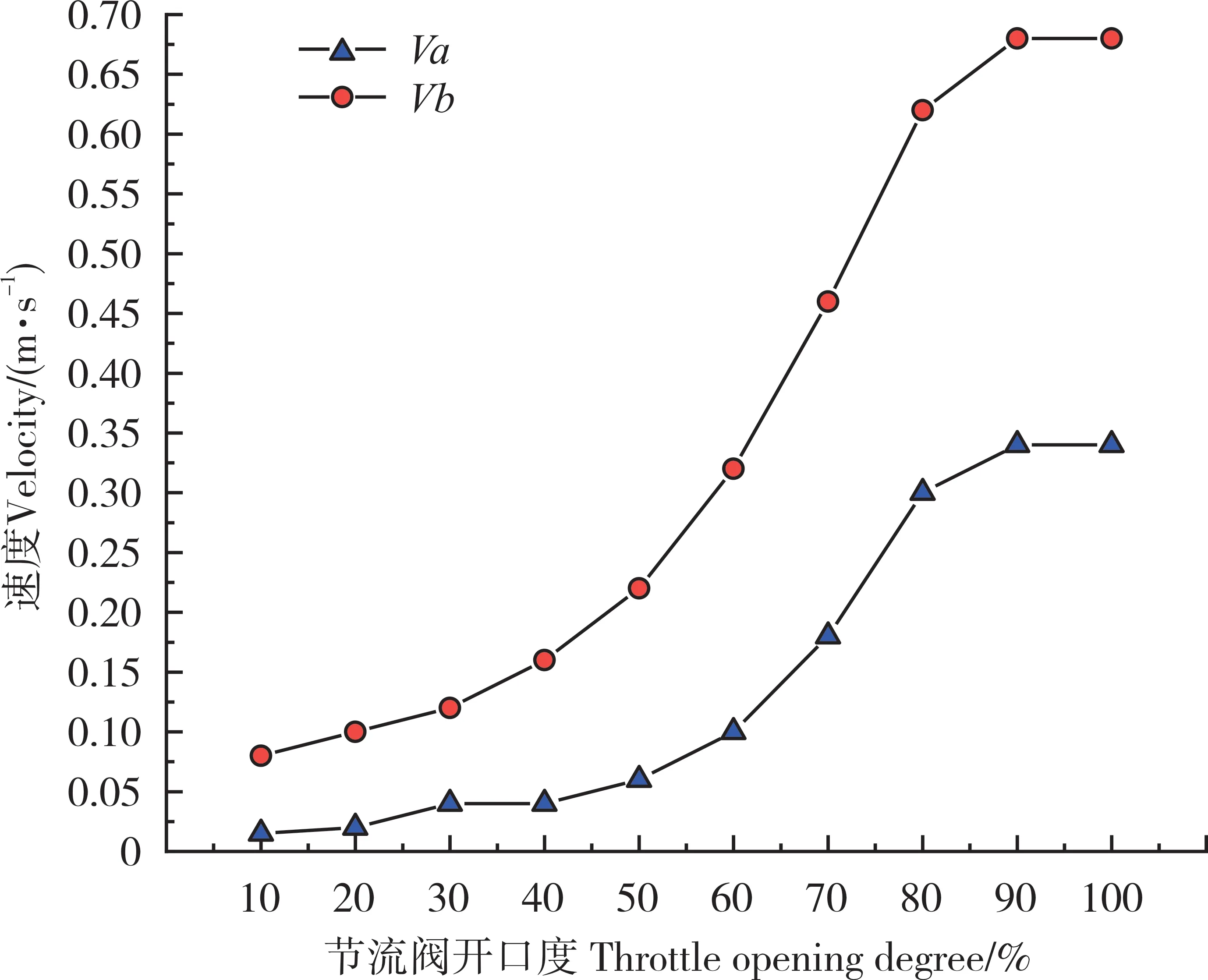

根据FluidSIM-H 软件建立的液压回路进行仿真分析可知,可调节单向节流阀的开合度直接影响了油缸伸出和缩回的速度,根据图7,液压油缸的伸出速度Va随着节流阀的开合度的增大,速度也逐渐增大,液压油缸的缩回速度Vb随着节流阀的开合度的增大,速度也是随着增大,因此选择合适的节流阀开合度是直接影响液压油缸的伸出和缩回速度的因素。

图7 液压回路节流阀开口度与油缸速度的关系Figure 7 Hydraulic circuit cylinder speed diagram

4 避障系统田间试验

4.1 田间试验方案

为了更好地验证智能避障系统不同工况下的作业要求,进行最佳工作参数试验。试验时间为2022 年6月,试验地点为甘肃省张掖市甘州区沙井镇五个墩村果园基地。经过实地测量,果园行距为3 m,株距平均值为1.98 m。田间试验过程中主要所需的仪器为:东风404-10 型拖拉机、安装智能避障系统的果园旋耕机、卷尺、直尺等,田间试验如图8。

图8 田间试验Figure 8 Field test

田间试验主要是为了测试智能避障系统的工作效果,智能避障系统在保证不触碰障碍物的前提下而进行避障动作,其中果园中的障碍物主要为果树树干及树冠,电线杆及其他杆型障碍物可视为果树树干为参考,试验时单独对电线杆进行试验分析,要求果园旋耕机的避障率应尽量大,影响这个指标的因素主要有前进速度、旋耕机横向移动速度和识别距离,其他的因素对避障率的影响较小。避障率的衡量标准为:当旋耕机横向移动时,旋耕机机架位置与果树根部的距离超过0.1 m时即为避障成功,若距离小于0.1 m时,即视为避障不成功,未完成避障动作。

由于田间试验在夏季进行,因此在果园中存在杂草以及其他作物的影响,因此在试验时需要将试验的地方将杂草及作物清除,由于时间等其他因素的关系,本应该在春季耕整地时节进行田间试验,所以为了尽可能地还原试验真实场地,因此需要将周围杂草及作物清除干净。田间试验在图8 中已经将旋耕机识别的地方将杂草及作物清除,试验时机具的前进距离为30 m,识别系统距离机架横向位置为0.08 m,由于试验时整列果树排列偏差较小,因此可以忽略因果树位置偏差而造成的试验误差。图8中选择的地块为果园最靠地边的位置,因此会有草垛,但是并未影响试验,拖拉机及旋耕机均可以通过。

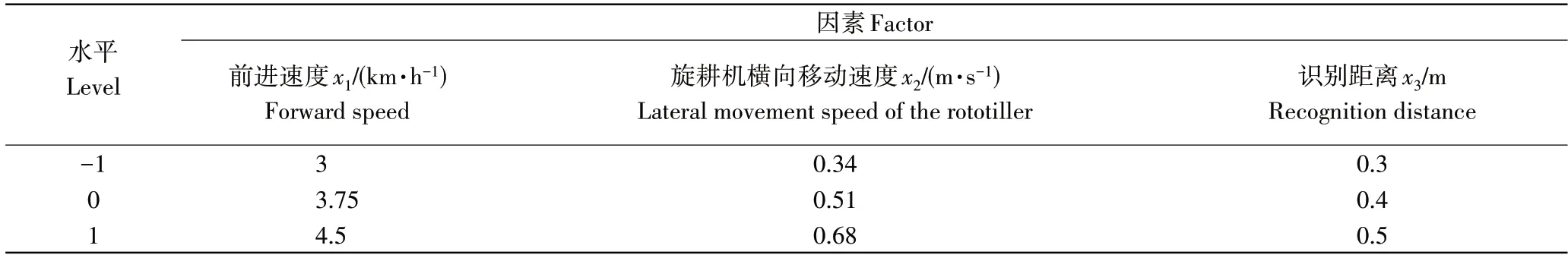

试验中恢复信号的时间由于各个因素的变化而变化,因此进行每组试验前需要修改单片机的程序,调整恢复信号的时间。在控制其他因素不变的条件下,以前进速度、旋耕机横向移动速度和识别距离为试验因素,以避障率为试验指标,进行三因素三水平的正交试验方法进行试验,共进行17组试验,试验因素编码表如表3。

表3 正交试验因素水平Table 3 Table of orthogonal test factors and levels

4.2 田间试验分析

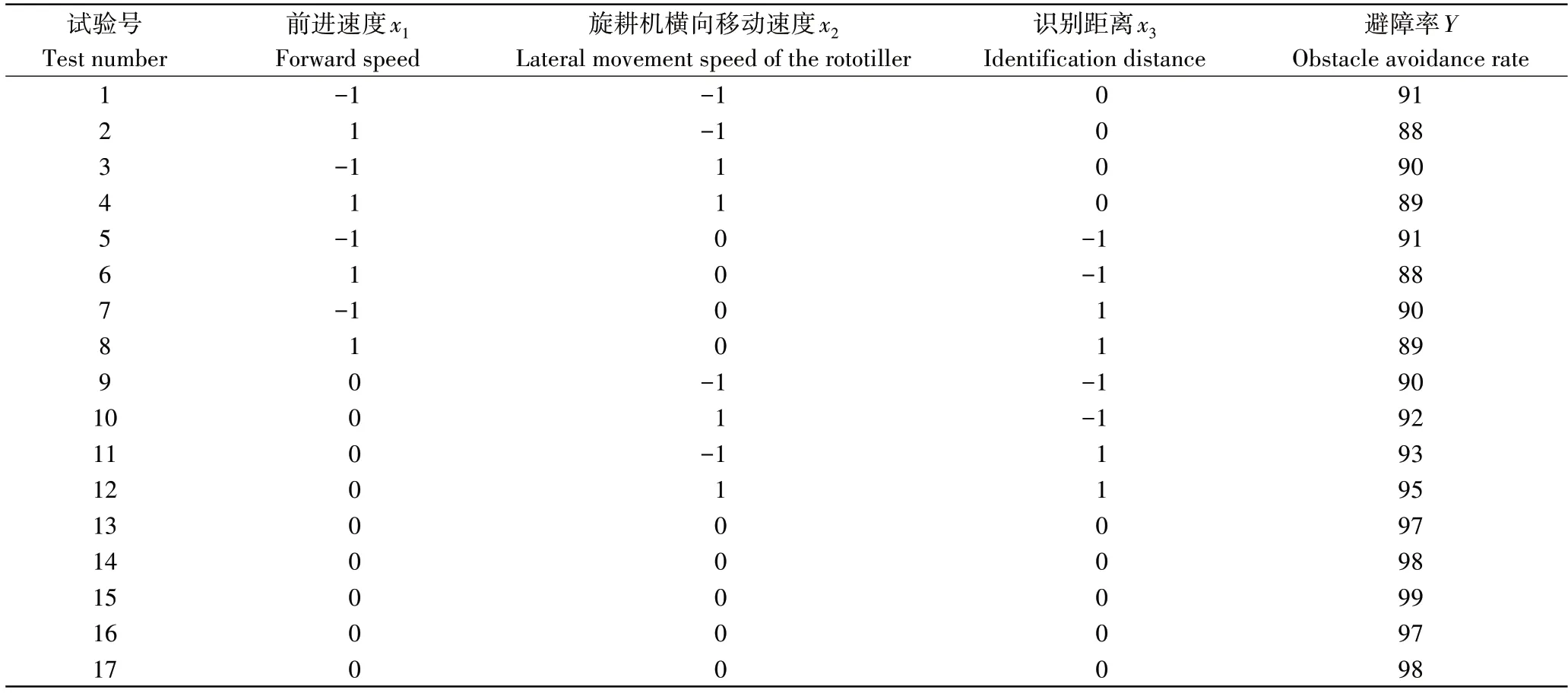

正交试验表如表4,共17组试验。

表4 正交试验结果Table 4 Orthogonal experiment result

应用Design-expert软件对自动避障控制系统的试验结果进行多元回归拟合分析,以避障率为响应值、前进速度(x1)、旋耕机横向移动速度(x2)、识别距离(x3)为自变量,剔除不显著项,得到避障率的回归方程为:

式中:x1为前进速度(km·h-1);x2为旋耕机横向移动速度(m·s-1);x3为识别距离(m)。

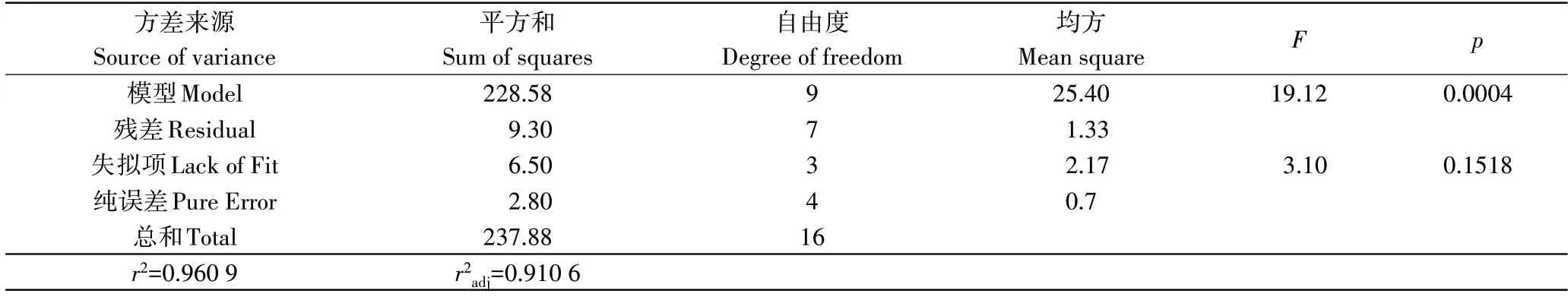

对避障率的回归方程(7)进行显著性检验,结果如表5。从表5 方差分析中看出p值为0.000 4(p<0.01),极显著。失拟项p值为0.151 8>0.05,对结果影响不显著。

表5 避障率方差分析Table 5 Obstacle avoidance rate variance analysis table

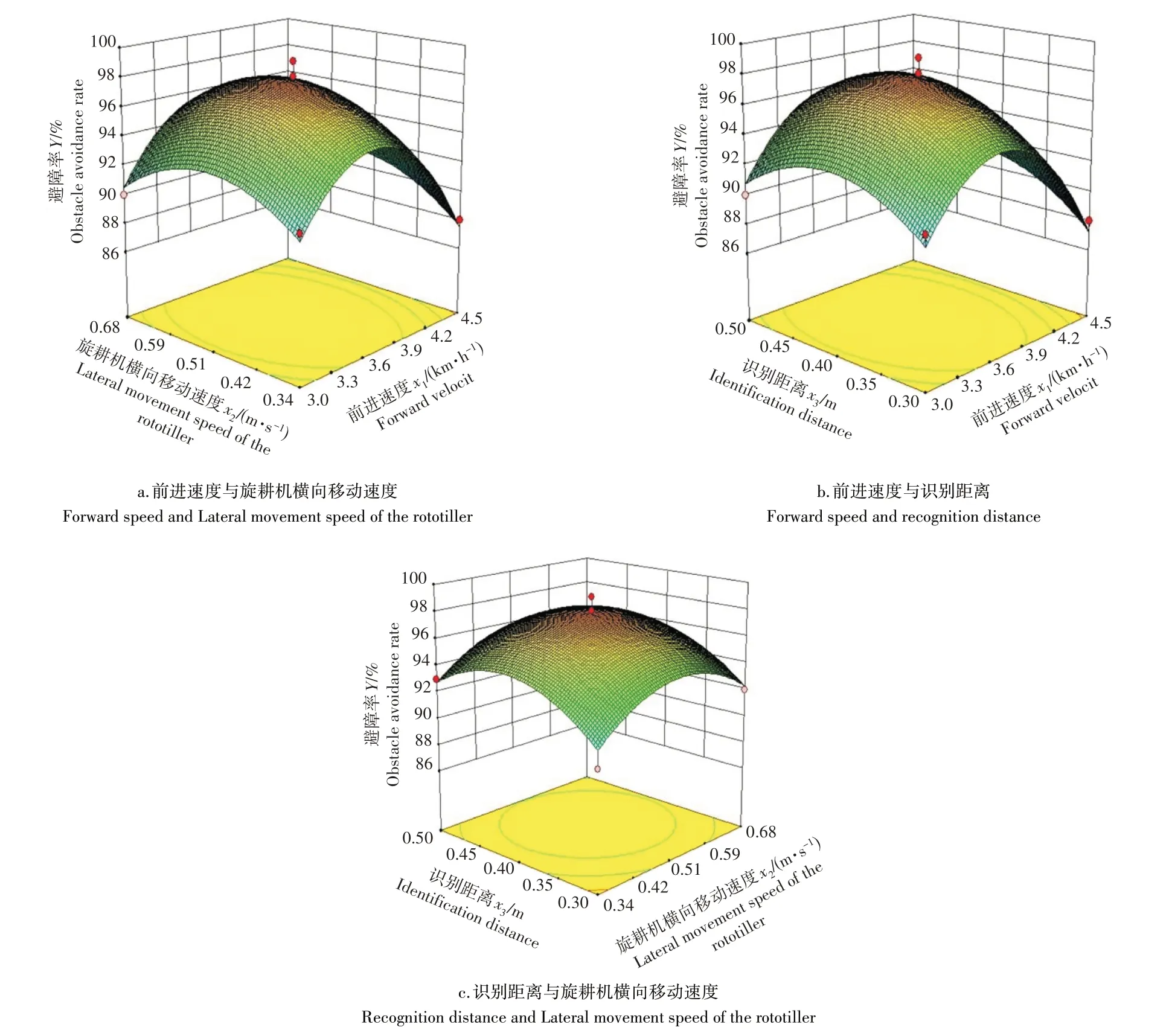

将一个因素固定在零水平,利用响应面图可以直观地看出其余两因素对试验指标的影响。图9 为各个因素对避障率的影响。

图9 试验因素对避障率显著性影响的响应面Figure 9 The response surface of the significant influence of experimental factors on obstacle avoidance rate

从避障率的响应面图看出,避障率随着旋耕机横向移动速度的增大而提高,在前进速度变小和旋耕机横向移动速度增大时,避障率提高(图9a);避障率随着识别距离的增加而提高,在前进速度变小和识别距离增大时,避障率提高(图9b);避障率随着旋耕机横向移动速度和识别距离的增加而提高,成正比例关系(图9c);而前进速度与避障率成反比例关系。

根据建立的回归模型,可以获得各因素的最优参数组合,实现自动避障系统的最佳作业参数。利用Design-expert 8.0.6软件的优化求解部分,以最大避障率为评价指标,建立数学模型:

求得满足约束条件的最大避障率的最优参数组合为:前进速度3.69 km·h-1,旋耕机横向移动速度0.52 m·s-1,识别距离0.41 m,此时避障率可达到97.91%。根据求解得到前进速度,旋耕机横向移动速度和识别距离的最优组合为A2B2C2,在同一地点以同样的方法进行试验验证,结果显示当自动避障系统在3.69 km·h-1的速度前进时,以0.52 m·s-1的旋耕机横向移动速度时,在识别距离为0.41 m 时,机具的避障率为97.91%,达到了自动避障的农艺要求,证明优化结果合理可靠。

5 讨论与结论

由于目前果园避障作业过程中大多都使用接触式的避障方式,通过机具的仿形结构接触障碍物来传递避障信号,导致在仿形结构接触过程中造成的果树损伤以及仿形结构的失效等问题。主要因为接触式避障方式不能完全保证果树的安全性,以及避障动作的准确性。因此,本研究根据现代化果园种植模式设计了一种非接触式的智能避障系统,提高了避障准确性和果树的安全性。

通过Proteus 8 Professional 软件设计出了单片机控制部分原理,Keil uVision5 软件编写了超声波传感器接口与单片机处理的程序,通过FluidSIM-H 软件仿真分析设计出自动避障系统的液压回路,并通过节流阀的开口度的大小影响油缸速度的关系,并对液压回路的液压缸、节流阀和电磁换向阀进行了理论计算和选型,设计出了智能避障系统的执行部分。

本研究结果表明,智能避障系统以0.52 m·s-1的旋耕机横向移动速度伸缩移动和识别距离为0.41 m,机具前进速度以3.69 km·h-1的速度前进时,智能避障系统的避障率达到97.91%。通过对试验结论的验证,在最优的参数组合下,避障率的平均值达到97.24%,满足果园避障旋耕作业的相关技术要求,可以为果园智能避障旋耕机的设计及参数优化提供一定的理论参考。