白云鄂博矿渣制备微晶玻璃制备工艺的优化*

2023-07-03刘嘉王艺慈赵凤光罗果萍柴轶凡安胜利

刘嘉,王艺慈,赵凤光,罗果萍,柴轶凡,安胜利

(内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010)

白云鄂博矿是一个世界罕见的特大型铁、稀土、铌等多元素共生矿床[1].白云鄂博尾矿库是我国最大的一座平地型尾矿库,也是国家重要的稀土、铌等战略资源储备库.包钢尾矿坝总占地面积近20 km2,现存约1.7亿t尾矿[2].大量的尾矿或矿渣堆集占用土地、阻碍交通、影响居民生活而且存在泥石流的危险,破坏了生态环境,严重的是部分尾矿中的有害元素下渗污染土地和地下水源造成长期影响,甚至对当地生态造成不可逆的损害.因此,研究工业固废的利用技术,对于社会经济的可持续发展具有重大意义.

微晶玻璃又叫玻璃陶瓷[3],是通过对玻璃进行控制核化及晶化过程制备得到的多晶材料.它兼具玻璃的基本性能和陶瓷的晶体特性于一身,是一类独特的新型材料.近年来,利用尾矿渣[4-6]、粉煤灰[7-10]等工业固体废弃物制备微晶玻璃成为科研工作者的研究热点,尾矿微晶玻璃具有较高的机械强度,可调的热膨胀系数,显著的耐腐蚀及抗风化能力,是天然石材良好的替代品,可用于建筑装饰及机械工业领域[11].目前对于以包钢高炉渣和白云鄂博萤石尾矿为原料采用烧结法制备微晶玻璃的国内外研究较少.本论文以包钢高炉渣和白云鄂博萤石尾矿为主要原料,采用烧结法制备矿渣微晶玻璃,通过正交试验优化其制备工艺,以期获得性能良好的微晶玻璃.

1 试验

1.1 原料

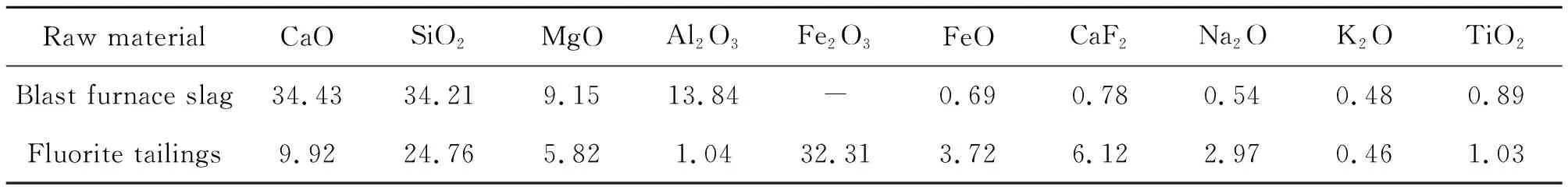

本试验萤石尾矿取自白云鄂博矿区,水淬高炉渣取自包钢4号高炉,主要成分如表1所示.由表1可知,包钢高炉渣中主要组分CaO,SiO2,Al2O3,MgO质量百分数之和高达91.63%,一些组分如CaF2,FeO,TiO2是制备辉石类微晶玻璃的有效晶核剂,少量组分K2O,Na2O可降低玻璃的熔点,因此,包钢高炉渣是制备辉石类微晶玻璃的理想原料;白云鄂博萤石尾矿主要化学成分Fe2O3,SiO2,CaO,MgO,CaF2质量百分数之和为78.93%,CaF2,Na2O,K2O等少量组分可降低玻璃的熔点,而Fe2O3,FeO,CaF2,TiO2,P2O5又是该玻璃体系的晶核剂组分,因此,白云鄂博萤石尾矿也是制备辉石类微晶玻璃的适宜原料.因两种固废原料中SiO2不足,需要外配石英砂,根据Factsage热力学计算结果(如表2所示),萤石尾矿与高炉渣配比为5.5时,基础玻璃所析出的斜辉石比例最高,达59.99%.所以“50 g萤石尾矿+50 g高炉渣+55.8 g石英砂”为最优基础玻璃配方,为降低混合原料熔点,利于烧结,在此配方基础上,外配10%的硼砂(Na2B4O7·10H2O)作助熔剂.

表1 高炉渣、萤石尾矿以及石英砂的主要化学成分(质量分数,%)

表2 萤石尾矿与高炉渣不同配比原料热力学计算结果(质量分数,%)

1.2 试样制备

将充分破碎研磨的高炉渣、萤石尾矿、石英砂和硼砂过200目筛,按“50 g萤石尾矿+50 g高炉渣+55.8 g石英砂+15.6 g硼砂”的基础玻璃配方,即“萤石尾矿29%、高炉渣29%,33%石英砂和9%硼砂”进行配料,工业固废在原料中占比58%,将准确称量的各种原料放在混料罐中,将混料罐放到棒磨机上充分混匀,将混匀后的原料放入硅钼棒高温坩埚电炉中,以10 ℃/ min的速率升温至1 500 ℃,保温3 h以保证玻璃液成分均匀,水淬后得到基础玻璃.

1.3 正交试验方案设计

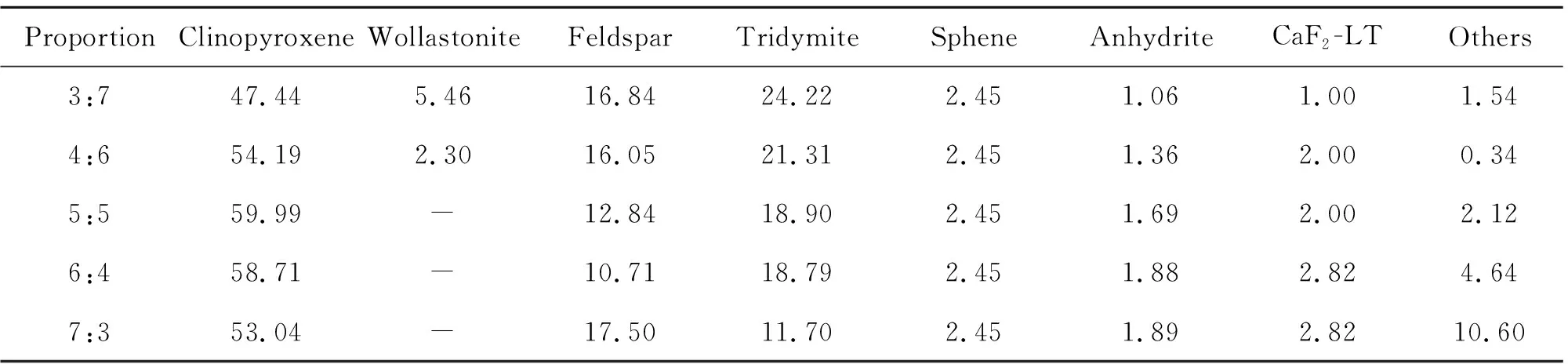

利用综合热分析仪(STA449F3,耐弛,德国)对基础玻璃进行差热分析,通入氮气作保护气氛,从室温升至1 200 ℃,升温速率10 ℃/ min[12],差热曲线如图1所示.

图1 基础玻璃DSC曲线

由图1可知基础玻璃在697 ℃有一个微小的吸热峰,此处为基础玻璃的转变温度,在900 ℃有一个非常明显且尖锐的放热峰,玻璃晶化为放热过程,表明此温度发生不稳定的玻璃态向稳定的晶态的转变.

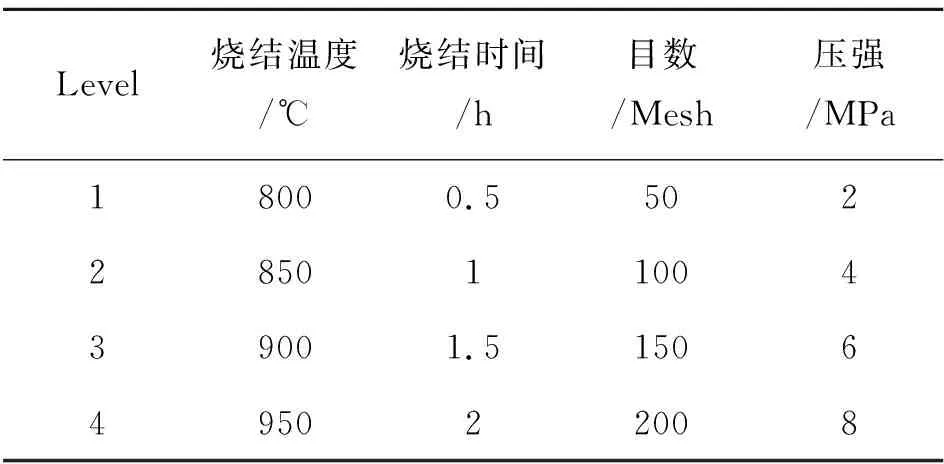

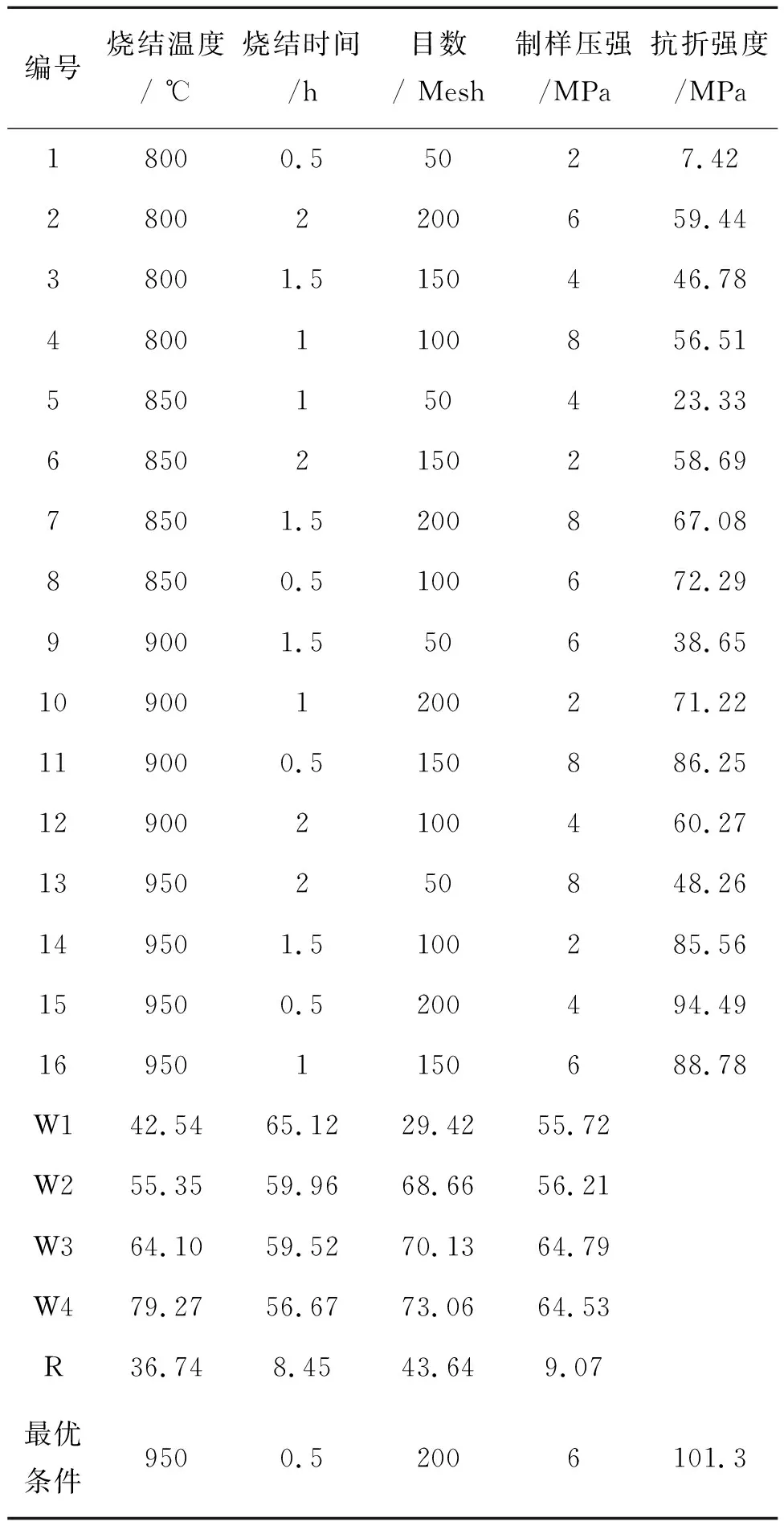

本文采用一步法热处理制备微晶玻璃,选取烧结温度、烧结时间、原料粒度及制样压强为主要影响因素[13],以抗折强度为主要检测指标,设计4因素4水平正交试验,因素水平具体见表3.烧结温度范围为800~950 ℃,步长50 ℃;烧结时间取值范围0.5~2 h,步长0.5 h;原料粒度范围为50~200网目,步长50网目;制样压强2~8 MPa,步长2 MPa.

表3 正交试验方案

1.4 试样表征

采用X射线衍射仪(Smartlab-9kW,Rigaku,日本)测试微晶玻璃物相组成,扫描角速度5°/min,扫描角度范围10°~90°;将样品表面抛光后,放入体积分数为5%的HF酸溶液中浸泡40~50 s.用去离子水冲洗干净,烘干后进行喷金处理,采用场发射扫描电镜(Sigma-500,蔡司,德国)来观察微晶玻璃的微观形貌.基于3点弯曲法采用微机控制电子万能试验机(WDW-20,中国)测试样品的抗折强度,样品尺寸 4 mm × 4 mm × 40 mm,每组试验取3根样品,测试后取平均值[14].

2 结果与讨论

2.1 正交试验结果

采用SPSS软件设计4因素4水平正交试验表,并按照正交表的16个试验点进行试验,具体如表4所示.

表4 正交试验及结果

表5 核素放射性比活度CRa,CTh,CK(单位:Bq·kg-1)检测结果及IRa,Ir计算结果

表4中R为极差,指各影响因素在不同水平下,抗折强度最大值和最小值之差,极差越大,说明该因素对微晶玻璃抗折强度性能影响越大[15].W1,W2,W3,W4则分别表示各因素4个水平的平均抗折强度,根据极差分析结果推出最优热处理方案为:烧结温度950 ℃、烧结时间0.5 h、基础玻璃粒度过200网目筛、制样压强6 MPa;在此条件下,进行了验证试验,试样平均抗折强度为101.3 MPa,高于正交试验安排的16种试验条件下的抗折强度值.

通过比较表4中各因素极差大小,可知影响微晶玻璃抗折强度的主次顺序为:基础玻璃粒度>烧结温度>制样压强>烧结时间,其中基础玻璃粒度和烧结温度极差较大,分别为43.64 MPa和36.74 MPa,是影响微晶玻璃抗折强度的显著因素;制样压强与烧结时间极差较小,分别为9.07 MPa和8.45 MPa,对微晶玻璃抗折强度影响不大.

由表4结果可知,正交试验得出的最优条件,对于烧结温度、烧结时间和原料粒度这3个因素,均取值为其上限或下限水平.烧结温度范围为800~950 ℃,最优水平为其上限950 ℃,且在此温度范围内,发现随着烧结温度提高,抗折强度呈逐渐提高趋势;烧结时间取值范围为0.5~2 h,最优水平为其下限0.5 h,且在此烧结时间范围内,发现随着烧结时间缩短,抗折强度呈逐渐提高趋势;原料粒度取值范围为过50~200网目筛,最优水平为其下限过200网目筛.

由于基础玻璃粒度的极差值最大,对微晶玻璃产品抗折强度影响最大.粒度过50网目筛的微晶玻璃试样抗折强度普遍较低,平均29.42 MPa,原料粒度分别控制在过100,150,200网目筛,抗折强度平均值分别为68.66,70.13,73.06 MPa,随着原料粒度细化,抗折强度虽有提高趋势,但提高幅度不明显.因此,综合考虑微晶玻璃强度及基础玻璃磨制能耗,基础玻璃粒度不易控制得太细,控制在过200网目筛即可;此外,由极差分析结果表明烧结时间对抗折强度影响不显著,缩短烧结时间对微晶玻璃产品抗折强度的提升效果不明显,故将烧结时间控制在0.5 h,不再进一步设计缩短烧结时间的单因素试验.

因烧结温度对微晶玻璃抗折强度影响较为显著,故以正交试验得出的微晶玻璃最优制备工艺条件为基础——烧结温度950 ℃、烧结时间0.5 h、基础玻璃粒度过200网目筛、制样压强6 MPa,需要进一步设计提高烧结温度的单因素试验.

2.2 烧结温度对微晶玻璃抗折强度的影响

在烧结时间0.5 h,基础玻璃粒度过200网目筛,制样压强6 MPa条件下,继续提高烧结温度,分别在975,1 025,1 075 ℃进行烧结,研究烧结温度对抗折强度的影响规律.不同烧结温度下试样的抗折强度见图2,可以看出随着烧结温度的提高,试样抗折强度先增大后减小.烧结温度950 ℃时抗折强度为101.3 MPa,烧结温度提高至975 ℃时,抗折强度达到峰值104.76 MPa,继续提高烧结温度,抗折强度呈下降趋势,尤其烧结温度提高至1 025 ℃以上时,抗折强度迅速下降.

图2 不同烧结温度下微晶玻璃抗折强度

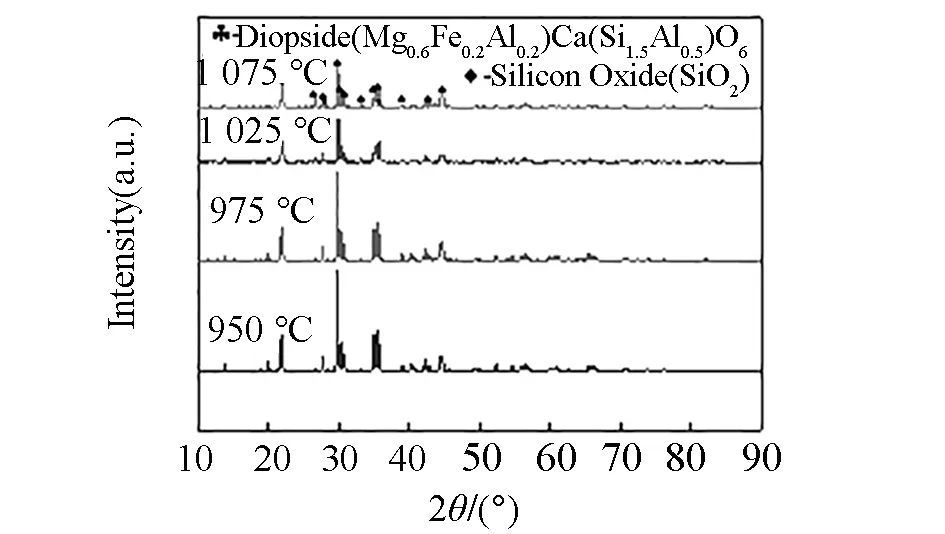

图3为不同烧结温度下微晶玻璃试样的XRD曲线,可以看出微晶玻璃的主晶相为透辉石(属于斜辉石),结构式为(Mg0.6Fe0.2Al0.2)Ca(Si1.5Al0.5)O6,与采用Factsage计算的预期主晶相(斜辉石,质量百分为59.99%)基本一致,经XRD检测,4个试样的主要矿物种类相同,仅衍射峰强度不同.说明烧结温度对其主晶相的种类没有影响,仅对析出晶体数量产生影响.萤石尾矿和高炉渣带入大量铁氧化物中的Fe元素、铝氧化物中的Al元素在基础玻璃析晶过程中参与了主晶相透辉石的构成.

图3 不同烧结温度下微晶玻璃XRD曲线

图4是不同烧结温度下各微晶玻璃试样的微观形貌,由图2,4可以看出,微晶玻璃抗折强度与显微结构之间存在密切联系.采用烧结法制备微晶玻璃,主要是利用水淬后基础玻璃颗粒表面及内部的缺陷进行表面析晶,影响析晶的因素主要是克服势垒的能量及质点的迁移.温度的高低会直接影响析晶时系统所提供的能量的大小,从而影响晶核析出数量以及析出速率,并且温度对质点迁移速率也会产生影响,温度越高,质点在玻璃相中的扩散迁移速度越快[16].当烧结温度为950~975 ℃时,烧结温度与晶化峰值温度(900 ℃)相差不大(见图1),析晶速率较快,晶核数量多且能充分发育长大,尤其图4(b)975 ℃烧结试样,晶体尺寸大约1~2 μm,呈树枝状,分布较为均匀,形貌较为规整,其抗折强度高达104.76 MPa;随着温度升高,将会使传质原子的扩散系数过大,从而引起晶界快速运动,容易引起晶粒的异常长大,1 025 ℃时晶体尺寸明显扩大了至少10倍,如图4(c)所示,抗折强度下降为99.12 MPa;而1 075 ℃时,低熔点矿物CaF2开始熔化(930 ℃左右),原料中硼砂带入的B和CaF2中的F以及气相中游离的O2反应形成易挥发的BF3、OBF气体,温度升高,气体挥发量增大,试样孔隙率增加,如图4(d)所示,抗折强度也大幅度降低,仅61.55 MPa.

图4 不同烧结温度下微晶玻璃的SEM形貌(a)950 ℃;(b)975 ℃;(c)1 025 ℃;(d)1 075 ℃

2.3 微晶玻璃放射性检测

根据国标《建筑材料放射性核素限量GB 6566—2010》中的计算方法,对白云鄂博萤石尾矿、高炉渣及所制备微晶玻璃试样分别计算其内照射指数IRa与外照射指数Ir,核素检测结果及IRa,Ir计算结果见表6.

内照射指数计算公式为IRa=CRa/200,外照射指数计算公式Ir=CRa/370+CTh/260+CK/4200.

由表6可知包钢高炉渣外照射指数Ir为2.3,白云鄂博萤石尾矿外照射指数Ir为1.9.通过对微晶玻璃原料成分的调整,外加没有放射性的石英砂和硼砂,经过熔制与烧结,微晶玻璃内照射指数IRa为0.2,外照射指数Ir为1.4,将微晶玻璃产品放射性降到符合B类装饰装修材料的放射性限制水平.

3 结论

1)以包钢高炉渣和白云鄂博萤石尾矿为主要原料,两种冶金工业固废在微晶玻璃原料中占比58%,采用烧结法制备矿渣微晶玻璃时,影响抗折强度的因素主次顺序为:基础玻璃粒度、烧结温度、制样压强、烧结时间;最优制备工艺条件为烧结温度975 ℃、烧结时间0.5 h、制样压强6 MPa、基础玻璃粒度过200网目筛,微晶玻璃抗折强度高达104.76 MPa.

2)所研制微晶玻璃的主晶相为透辉石(Mg0.6Fe0.2Al0.2)Ca(Si1.5Al0.5)O6,烧结温度在950~1 025 ℃间抗折强度较高,均可控制在100 MPa左右.试样达到B类装饰装修材料的放射性限制水平.

(3)最优工艺条件下制备的微晶玻璃晶粒形貌较为规整,呈树枝状,晶粒分布较均匀,尺寸大约为1~2 μm.