模具表面处理对冲压生产的影响

2023-07-03于海军北京奔驰汽车有限公司

文/于海军·北京奔驰汽车有限公司

冲压生产过程中,生产稳定性是影响生产效率和生产成本的主要问题。本文详细介绍了导致生产不稳定的主要原因中拉毛、开裂、起皱的形成原理,并对四种解决措施进行阐述。最后通过实际应用证明措施有效,为后续类似项目的整改提供有效借鉴方案。

随着汽车工业近10 年的高速发展,汽车的质量越来越高,但价格却越来越低,因此降低汽车生产成本是每个汽车公司迫切需要解决的问题,对于冲压专业来讲,降低成本的重要举措之一是确保生产稳定。影响生产稳定的主要原因包括冲压件的起皱、开裂、拉毛。解决这些缺陷的措施主要为进行模具的表面处理,模具的表面处理能够降低模具的表面粗糙度、提高硬度,增加耐磨性。从而提高生产稳定性,降低生产成本。

生产不稳定因素产生原因

拉毛

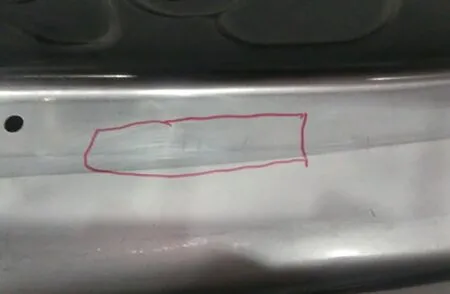

在成形过程中,板料与模具相对滑动时,由于板料与模具的强制接触而发生粘着磨损,导致在板料上留下条状痕迹,如图1 所示。量产一段时间后出现拉毛一般由3 点原因导致:⑴拉延凹模圆角硬度降低,与板料硬度接近,导致模具与板料发生粘连。⑵模具或板料脏,在模具与板料之间有硬质异物,在相对滑动过程中,划伤模具及板料。⑶凹模圆角破损或补焊后遗存裂纹或气孔,板料流过凹模圆角时被划伤。

图1 拉毛示意图

开裂

一般而言开裂可分为强度开裂、塑性开裂两种,见图2。强度开裂又称α 开裂,是指在冲压过程中,板料传力区的强度不能满足变形区所需要的变形力要求时,在变形区开裂。如圆筒零件拉深成形时在凸模圆角处产生的开裂就属于强度开裂。塑性开裂又称β 开裂,指在冲压成形过程中,板料变形区的变形能力小于成形所需要的变形程度时,在变形区产生的开裂。如车门外板零件,拉延筋为锁死筋,材料基本不流动,零件通过胀形成形,此种状态下的开裂属于塑性开裂)。按受力状态来分,开裂有两种类型,一种是受到X 和Y 两个方向拉应力导致的开裂,通常为横向开裂;另一种是X 和Y 两个方向上一个是拉应力,另一个是压应力,相邻金属晶格间相对移动过大产生的开裂,一般为纵向开裂。

起皱

零件在拉延或成形过程中,受力状态非常复杂,没有规律可循,由于板料厚度与长宽两个方向相比小很多,因此在受拉压应力的状态下在厚度方向上非常容易失稳,导致起皱,如图3 所示。起皱可分为压应力起皱、不均匀拉应力起皱和切应力起皱。压应力起皱的特点是呈现与凹模口方向垂直,一般出现在凹模口的拐角处,由于收缩变形,板料里的晶格在平行凹模圆角的方向受压应力,压应力超过板料所能承受的极限时,引发失稳起皱。不均匀拉应力起皱一般多发生在外板的平缓区域,因受到的都是拉应力,不会出现较大的褶皱,主要表现形式是缓坑或波纹。切应力起皱的特点是起皱区域所受拉力不均,相邻金属晶格流动速度不一致,导致错位失稳,在其作用下产生剪切应力而导致的起皱。

图3 起皱示意图

生产不稳定解决措施

为了保证生产稳定,模具试生产合格及生产过程中,模具表面磨损,原有的工艺平衡条件被打破,出现生产不稳定情况时,都要对模具进行表面处理,使模具达到新的稳定状态。表面处理有以下几项措施。

凹模圆角剖光处理

冲压生产过程中,应定期对模具进行清洁和保养,去除模具表面的锌皮和油污,同时检查凹模圆角的粗糙度。如发现粗糙度变差,需要对凹模圆角进行剖光处理,剖光最低需选用600 ~800 目的砂纸,里面垫上矩形研磨块,在圆角上涂研磨膏,沿走料方向进行研磨,直到粗糙度达到要求为止。

凹模圆角补焊处理

生产中出现较为严重的局部拉毛或起皱、开裂现象,排除设备与工艺问题,一般为拉延圆角磨损而导致的硬度降低到40HRC 以下,或者为拉延圆角出现裂纹、破损。解决措施是对有问题部位进行补焊处理,⑴补焊前先对破损部位进行清除,用角磨机打掉深20mm、宽10mm 的坡口,同时满足坡口的边缘要超过圆角切线点5mm 以上。⑵焊条材质的选择,补焊一般为两层,里面为填充层,外面为工作层,填充层的焊条选用与模具本体机械性能基本一致,尤其是硬度及冲击韧性,材质可与本体不同。工作层焊条要与模具本体的互熔性好,结合处必须牢固,结合处避免出现裂纹及咬口现象,焊接完成后,硬度应达到模具本体淬火后的硬度水平,50HRC 以上。我司拉延凹模本体材料是球墨铸铁,牌号为GGG70L,填充层焊条选用东海的TC-3F,工作层选用的是日亚的NH-100R,使用结果良好。⑶焊接过程中速度要均匀,断续焊接,同时焊接过程中要用锤子敲击,去除焊接气孔和内应力,避免因焊材温差大或内应力产生的裂纹。⑷焊接完成后数控加工,留0.1mm 余量,剩余由人工进行精研,需保证维修部位与原型面衔接顺滑,无起伏,修完后进行精剖光,保证模具的平顺度及粗糙度,并最大限度的与原状态保持一致。

镀铬处理

电镀是在某些金属表面上镀上一薄层金属或合金的过程,达到防止金属氧化,提高表面硬度及粗糙度的目的,一般以被镀基体金属为阴极,以镀层金属为阳极,通过电解,使溶液中金属的阳离子在基体表面沉积,形成镀层的一种表面加工方法。冲压专业的电镀,一般指的是镀硬铬,主要是为了提高模具表面的硬度、耐磨度和降低表面粗糙度。电解液为铬酸溶液,基体表面镀一层较厚的铬镀层,它的厚度一般在10 ~20μm。

PPD 处理

PPD 是指脉冲等离子渗氮,是针对汽车覆盖件冲压模具取代电镀的一种终身抗磨损处理技术,在低真空(小于2000Pa)环境中,以炉体为阳极,以被处理的金属产品为阴极,通电后在两者之间产生高达几百伏电压,使氮气和其他气体分子分离成氮离子,氢离子和电子。氮离子开始与模具表面基体离子反应形成硬化渗氮区域。经过渗氮后模具表面形成一层极硬的合金氮化物(Fe4N、Fe2N),渗氮层的硬度一般可达到50 ~60HRC,具有很高的表面硬度和耐磨层,并且适用于大部分汽车模具所使用的铸铁、铸钢材料。

PPD 处理有很多优点:⑴表面可以用800#及以上油石处理。⑵损伤表面可以焊接。⑶补焊后的表面可以接受高温热处理。热处理后的表面形状不会改变。⑷PPD 处理后的模具一般可保证50 万冲次。⑸PPD 处理后进行再次处理,无需其他工艺处理。⑹不污染环境。对模具本体进行PPD 处理要满足以下几点要求:⑴先要将需要处理零件清理干净,拆除镶块、螺钉、导滑板等附件。⑵保证焊接质量,不存在虚焊、焊接气孔、焊接裂纹。⑶在PPD 前做过其他涂层处理的需要将其退掉。⑷模具圆角部位表面粗糙度Ra0.2 ~0.4μm,平面区域Ra0.4 ~0.6μm。

表面处理应用

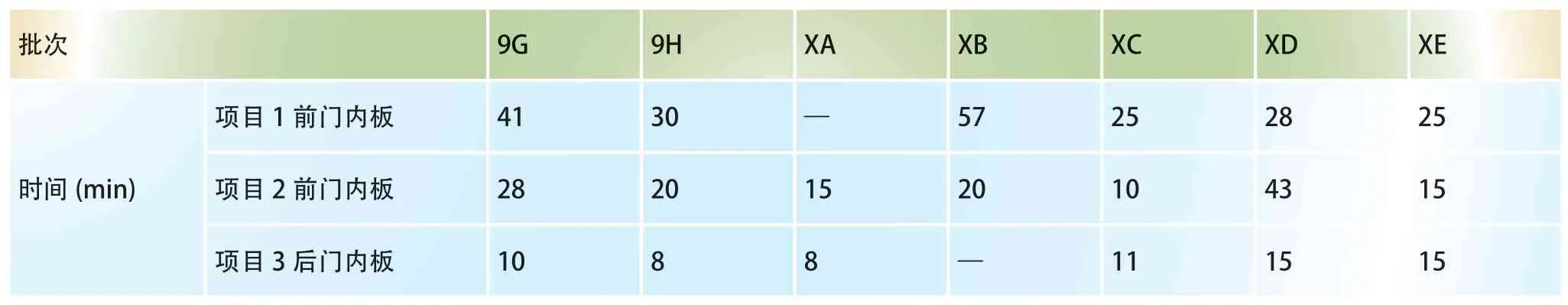

2018 年9 月开始,生产正常的3 个项目的2 套前门内板,1 套后门内板拉延模具频繁出现拉毛现象,偶尔夹杂开裂、起皱。严重影响生产效率和产品一次合格率,对生产的组织造成很大困扰。因此工厂立项解决此问题。经过一段时间的排查统计,每批次都有不同程度停机,见表1。

表1 表面处理前批次停机统计表

运用鱼骨图分析法,将可能产生拉毛的各因素按照生产要素“人、机、料、法、环”的原则进行分类,分别进行排查,最终确定引起拉毛主要原因为模具凹模圆角经过多年生产已经磨损,出现拉毛部位硬度多处低于50HRC,且有些部位出现气孔,鱼骨图如图4所示。

图4 拉毛原因鱼骨图

对三套模具的上模口圆角打坡口、补焊,数控加工,人工精修,表面剖光,经过3 个批次验证,确认模具变更后的制件符合要求后,模具补焊如图5 所示。

图5 后门外板模具补焊图

将项目1 前门内板,项目3 后门内板模具镀硬铬处理,项目2 的前门内板模具进行PPD 处理,圆角表面硬度达到55HRC 以上,粗糙度达到Ra0.2 ~0.4μm,完全符合要求。表面处理完成后,对此3 个项目的结果进行跟踪。整改要求符合预期,解决生产稳定性问题,跟踪结果见表2。

表2 表面处理后批次停机统计表

结束语

通过五要素分析法,找出生产不稳定的根本原因及整改方案,对拉延凹模圆角进行补焊,研磨、剖光,模具表面进行镀硬铬或PPD处理,使模具圆角的硬度、粗糙度都达到技术要求。在随后的生产中拉毛基本消除,也未出现开裂和起皱现象。表现稳定。此次3 个项目的表面处理工艺及流程对后续类似项目有一定的借鉴意义。