浅谈翼子板尖角尺寸的控制方法

2023-07-03邱振海一汽大众汽车有限公司佛山分公司

文/邱振海·一汽大众汽车有限公司佛山分公司

作为车身前脸的重要组成零件,零件自身造型及匹配环境非常复杂,其尺寸及表面状态直接关系着车身前脸的视觉效果。本文将聚焦分析翼子板灯口前尖的尺寸问题,从模具设计、材料选择、调试维护等维度给出相关质量保证的建议措施。

近年来,随着我国汽车行业电动化、智能化的快速发展,用户对于车身的个性化新颖造型的要求也越来越高。车身个性化的营造主要来源于车身外饰及外覆盖件,它们犀利的造型以及均匀紧凑的相互匹配总能给人带来视觉上的冲击。而且翼子板零件装配环境复杂,尺寸精度以及表面质量状态直接关系到一款车型的外形美观程度。怎样保证翼子板在高产量及高频次生产的同时实现尺寸的稳定合格一直是各主机厂冲压专业的重点工作。

翼子板灯口前尖关键尺寸的重要性

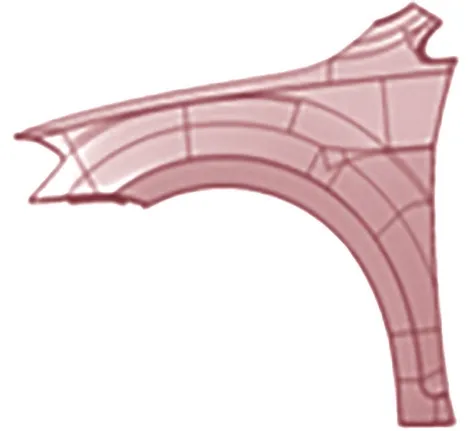

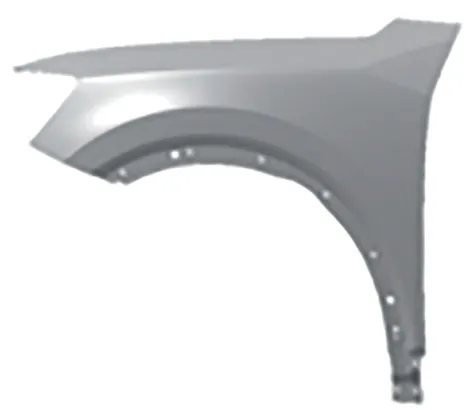

由图1 可以看出,翼子板与前门A 柱、发罩、前保险杠、侧围以及前大灯都有匹配关系,其中,翼子板灯口尖角与前大灯及发罩前沿都有匹配,且匹配区域为用户站在车前第一眼就可以看到的区域,灯口前尖的外翻或者内塌将直接破坏此区域的匹配美感。因此主机厂质量部门的相关质量控制标准对于此处要明显高于其他区域,此区域的轮廓及型面公差要求在±0.5mm 甚至±0.3mm 以内,并且对于测量点的楔形量也有非常高的要求,通常要求在△0.3mm 以内。且一般车型的翼子板灯口尖角造型也在向更长、更尖变化,给冲压模具的设计、制造以及维护提出了更高的要求。

图1 翼子板在车身上匹配关系

翼子板灯口前尖关键尺寸

翼子板前尖处的关键尺寸主要有以下3 类:⑴翼子板与发罩匹配的间隙及平度尺寸;⑵翼子板与前大灯匹配的间隙及平度尺寸;⑶翼子板前尖的长短或者尖与钝(具体表现为与发罩匹配错位)。而我们的重点工作除了将以上尺寸点控制在质量标准公差范围内,还需要保证在大批量生产过程中这些尺寸点的稳定性。

翼子板灯口尖角尺寸的控制

合格且稳定的零件尺寸需要模具工作者在设计、制造、维护等多个维度采取相应的保障措施。本节将从多维度分析,并给出尺寸的控制方案。

模具工艺及结构设计

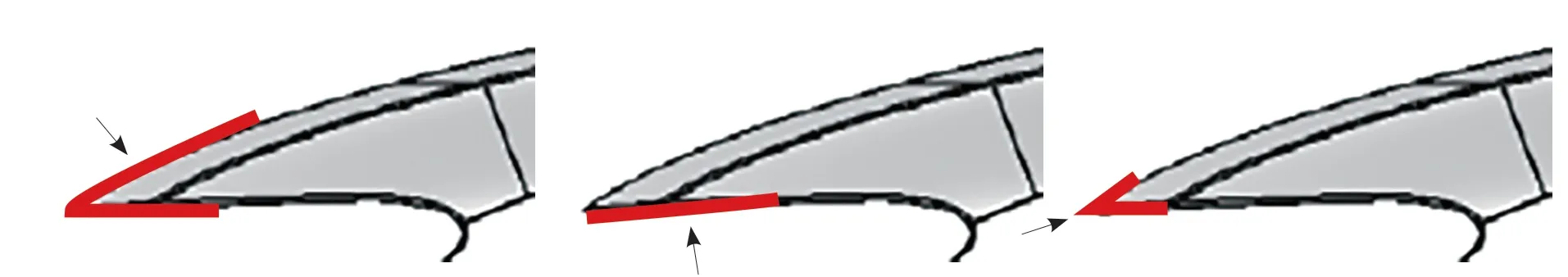

翼子板整体造型复杂、翻边法兰边角度小且安装孔数量多,整个翼子板模具的工艺结构布置非常复杂紧凑。仅灯口前尖区域的翻边就要通过三道工序来实现(图2)。如前文所述,翼子板灯口前尖造型日趋尖且长,零件的回弹很难控制,如果回弹量太大,就会造成零件与3 道翻边工序的凸模不贴合,造成零件与凸模的位置不准确,翻边后零件的轮廓就会出现偏差,且存在波动,严重时甚至会出现压双料造成模具压坏的事故。因此对于翼子板前尖位置,要求在拉延工序完成零件的回弹补偿工作,这样在前尖翻边的时候整个A 面的尺寸已经处于稳定(或相对稳定)的状态了,减少了翻边工序零件与凸模不服贴的风险。不过由于前尖的造型原因,拉延模拟会出现一定的失真现象,因此,此处的补偿不能单纯参照模拟结果一次补偿量过大,而应该同时参考实际经验的数据积累来确定补偿量。甚至有条件的情况下,可以借助试验模来辅助确定补偿量。

图2 尖角处需三道工序翻边来完成

除了正确的工艺设计和精确的回弹补偿之外,好的结构设计也至关重要,在翻边工序,此处的工序件型面很难和凸模精准贴合,对于回弹量较大的零件,这里会经常出现零件难以精准与填充凸模贴合到位的问题。因此需要在结构设计的时候考虑到压料板与填充凸模到位的先后顺序。对于大多数的翼子板,前尖会有向车身外侧的回弹,这个时候就要求压料板先到位,将零件的型面控制到准确位置后填充凸模再进行填充到位。这样就可以避免零件与填充凸模未准确贴合的问题。

模具材料的选择

好的工艺设计和结构设计是零件尺寸合格以及生产稳定的基础,但是模具的材料选择直接关系到模具在高频次、大产量的生产过程中对于高频次负荷的承受能力。翼子板灯口尖角形状长且狭窄、尖角尖锐,本身就属于模具结构中的薄弱部位,如果不选择合适的模具材质,将直接影响生产过程中的零件尺寸稳定性,严重时甚至发生凸模变形及折断事故。尖角折断后的维修工作非常困难,此区域一直是冲压车间模具维修工段的难点问题。接下来我们将对多款车型翼子板的灯口尖角结构进行分析,并结合实际经验给出材料选择的建议。

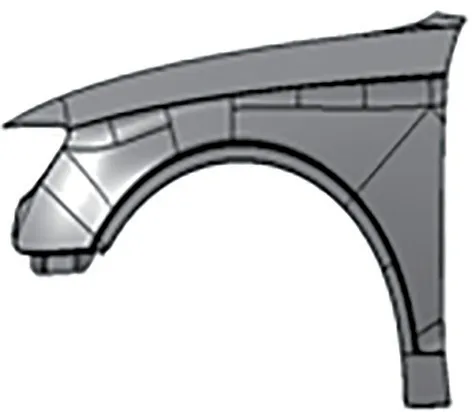

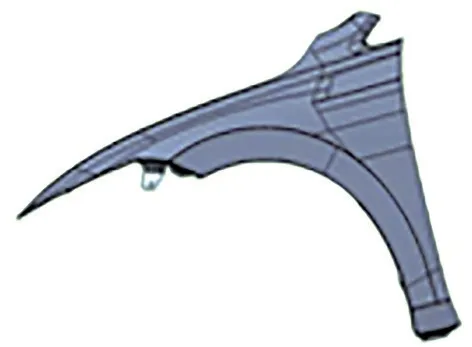

由于每款车的外形设计不一样,翼子板的灯口形状、尖角大小也有不同。图3 到图6 所示4 款车型,灯口形状各不相同,经过测量:F11 车型翼子板尖角长10mm;X55 车型翼子板尖角长15mm;W77车型翼子板尖角长20mm;380 车型翼子板尖角长30mm。我们对于实际生产过程中的尖角损坏次数也进行了统计:F11 车型翼子板尖角折断1 次;X55 车型翼子板尖角折断3 次;W77 车型翼子板尖角折断4次;380 车型翼子板尖角折断0 次。

图3 F11 车型

图4 X55 车型

图5 W77 车型

图6 380 车型

上述四款车型翼子板尖角凸模材质为:F11 车型翼子板尖角材质为1.2379(合金钢);X55 车型翼子板尖角材质为1.2379(合金钢);W77 车型翼子板尖角材质为1.2379(合金钢);380 车型翼子板尖角材质为NOGA(高碳钢)。不同车型的翼子板尖角属性见表1。

表1 不同车型的翼子板尖角属性

车型不同,翼子板尖角形状、大小相差很大。4款车型相比,翼子板灯口尖角长度相差可达20mm。同样材质的3 款车型,翼子板尖角凸模长度越长,尖角越尖,对应的尖角折断次数整体趋势是增加的。

翼子板尖角凸模材质的选择对尖角的使用寿命影响很大。选用1.2379(合金钢)材质作为翼子板尖角凸模,即使尖角长度为10mm,也会折断,而选用NOGA(高碳钢)材质作为翼子板尖角凸模,即使尖角长度为30mm,尖角也不会折断,由此可以看出翼子板尖角凸模材质的选用至关重要。

以往翼子板尖角部位凸模材质一般选择1.2379(合金钢),其具有良好的淬硬性和耐磨性,但缺点是脆,作为翼子板灯口尖角凸模材料的话,在高频次、大产量的情形下,凸模尖角容易发生折断,且由于其焊接性能差,易变形,折断修复后尺寸精度不足。而NOGA(高碳钢)具有很好的韧性,不易折断,硬度高,耐磨损,焊接性能比1.2379 好,焊接不易变形,损坏修复后精度能得到保证。非常适合作为这种狭长且尖锐的凸模的材质,我们也在近几年的几个车型中先后采用了NOGA 材料,使用效果良好。

因此,翼子板尖角凸模材质的选择直接关系着灯口尖角尺寸的稳定性,且对稳定批量生产至关重要。本文经过材料的力学性能以及实际使用经验,推荐这种狭长尖锐造型的凸模材料选择NOGA等兼顾韧性的材料。

前尖成形工序模具的维护

灯口前尖区域的尺寸状态对模具状态的变化非常敏感。因此,相关工序模具状态的定期有效检修及维护对于此区域质量状态稳定也至关重要。对于此区域大部分冲压车间都会应用“关键工序定义”“PFMEA”“预测性维修”等手段制定相应的检修频次、检修方案以及潜在风险识别和规避。本文仅对此区域的检修和维护方案给出建议:

⑴定位检查(每次),零件与凸模在此区域的精准贴合即零件的精准定位至关重要,因此定位应作为每次检修的重点关注项。

⑵传感器功能检查(每次),零件定位传感器的功能应作为每次的重点检查项,零件定位不准确等原因导致零件未在正确位置时,传感器必须及时和准确预警。

⑶翻边镶块间隙检查(每次),准确的翻边间隙对于零件回弹的控制至关重要。

⑷裂纹或潜在裂纹检查,建议每次检修时对此区域在灯光下进行目视检查,识别裂纹。各冲压车间可根据自身条件及需求对此处进行定期探伤检查。

⑸零件尺寸监控,借助测量报告,对此处的轮廓、法兰边长度等进行监控,如有变化,就要检查模具对应区域是否有相应的变化或者损坏。

⑹零件表面状态监控,冲压车间应关注质量部门对于零件此区域的表面评价,如出现轮廓圆角不光顺、前尖包角不圆润,或者任何与极限样件(或标准参考样件)不一致的问题出现,都应立即对相关工序进行额外的针对性检修。

结束语

翼子板尖角部位的尺寸控制一直是每个整车厂冲压车间重点关注的复杂课题,为了很好的控制此处的尺寸精度,需要在设计、制造、材料、维护等方面做相应的工作,才能保障模具长期生产的稳定性。