基于MS 功能的超高压2K 型斯特封有限元分析*

2023-07-02吕晓仁窦志伟

刘 颖 吕晓仁 窦志伟 项 冲 黄 乐 郭 飞

(1. 沈阳工业大学机械工程学院 辽宁沈阳 110870; 2. 中国航空工业集团公司沈阳飞机设计研究所 辽宁沈阳 110035; 3. 清华大学摩擦学国家重点实验室 北京 100084;4. 广州机械科学研究院有限公司 广东广州 510700)

往复密封技术是船舶减摇鳍、 飞机起落架的缓冲器和收放作动筒等装置的关键技术之一, 密封结构和性能在很大程度上决定了整个装置的性能和使用寿命[1]。 由于高压、 高速已成为现代机械设备发展的主要方向, 如军事工业用设备的压力体制通常在35 MPa 以上, 对密封性能要求越来越高。 但目前国内对高性能密封元件研发与制造仍存在难以攻破的技术难关, 无法满足超高压液压系统的性能要求, 需依靠进口来解决[2]。 密封技术落后限制了高性能主机装备的发展, 因此开展高压下往复密封性能的研究对提高重型装备制造技术水平具有重要意义[3]。 斯特封在高压、 高速工况下表现出良好的静态和动态密封性能,被广泛地应用于液压系统中。 斯特封能有效利用弹性体O 形圈在高压作用下的自紧密封使阶梯形环抱紧缸筒来实现静态密封[4]; 同时依赖于油膜压力不对称产生的“反向泵回” 效应实现动态密封[5-7]。 斯特封的结构设计和材料仍在不断地改进和革新, 继1983年发布K 型斯特封后, 瑞典特瑞堡公司又推出了适用于更高压工况的2K 型斯特封[8-9]。 2K 型斯特封与K 型斯特封在结构上稍有不同, 如图1 中A、 B 处所示。 其中, O 形圈卸荷倒角增加了压力释放空间, 减轻了阶梯形环与缸筒之间的摩擦阻力, 使设备的摩擦功耗降低, 大大地延长了其使用寿命; 阶梯形环空气侧部分的倒角改善了密封的抗挤出性能, 增大孔轴径向配合间隙和加工公差以降低加工成本。 但是, 2K型斯特封的密封机制因结构改进变得更加复杂, 因此定量化的结构设计非常重要, 每一个角度、 尺寸的变化都可能引起密封失效, 数值仿真可以模拟高非线性、 结构复杂的密封圈, 是解决这一问题的有效方法。

图1 斯特封结构示意Fig.1 Schematic of the seal structure: (a) step seal K; (b) step seal 2K

国内外已有许多学者利用各种方法对斯特封结构和密封特性展开深入研究。 王军、 李永康等[10-11]基于混合润滑模型, 研究了斯特封高速摩擦和密封特性, 并分析了粗糙度、 往复速度和流体压力对往复密封摩擦力、 泄漏量和油膜厚度分布的影响。 李雪梨等[12]利用ABAQUS 软件研究斯特封内、 外行程的密封性能, 分析了不同的流体压力和密封径向间隙对密封件的摩擦力、 Mises 应力以及接触压力分布的影响。陈国定等[13]利用有限元软件MARC 分析流体压力和橡胶O 形圈的硬度对PTFE 阶梯形环的径向力、 密封面接触压力和接触宽度以及摩擦损耗的影响。 杜晓琼等[14]借助ANSYS 软件得到不同流体压力下Mises 应力、 接触压力分布和接触宽度大小; 并利用ISIGHT软件的试验设计分析影响斯特封密封性能的关键因素。 以上研究均是在油压不超过35 MPa 下对K 型斯特封进行有限元分析, 且多数研究侧重于分析材料、结构参数和流体压力对K 型斯特封密封性能的影响。2K 型斯特封的阶梯形密封环结构较为复杂, 在流体压力低于35 MPa 时, 有限元仿真计算易得到收敛解。但随着流体压力不断增加, 计算常会因卸荷角处的网格严重扭曲而终止, 且常规的解决方法如调整加压方式, 或细化畸变处网格大小等, 均不能解决问题完成运算。 由此本文作者采用了一种新方法Map Solution,运用ABAQUS 软件的重启动分析, 结合前处理软件Hypermesh 的网格重构技术, 实现了超高压 (56 MPa) 工况下2K 型斯特封的有限元仿真分析, 得到其内、 外行程的应力应变分布云图和密封面接触压力分布曲线。

1 基于MS 方法的分析过程

MS 分析的实质是将一个高压大变形分析, 拆分成多个低压小变形分析。 它利用ABAQUS 软件设置重启动输出, 将低压小变形仿真分析结果的Mises 应力分布, 映射到高压大变形分析计算的第一步; 并通过Hypermesh 软件对低压小变形分析结果中O 形密封圈的网格进行重构, 可避免增加压力后网格持续变形产生畸变。 下面以介质压力为35 MPa 的斯特封仿真分析为例, 详细介绍MS 方法基本操作流程。 该方法首先用常规方法对流体压力为14 MPa 的斯特封进行分析, 再利用重启动分析, 在已有分析结果基础上继续完成流体压力为35 MPa 的计算。 另外, 为了确定网格重构和Mises 应力映射质量对计算结果的影响程度, 采取未使用MS 方法对流体压力为35 MPa 的斯特封进行仿真分析, 对比使用MS 方法和未使用MS方法时斯特封的Mises 应力分布和密封面接触压力分布, 验证MS 功能分析网格大变形问题的可靠性。

1.1 低压小变形分析

1.1.1 斯特封有限元模型

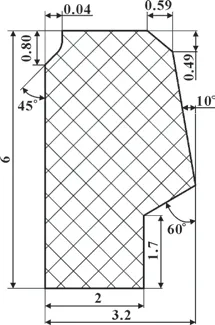

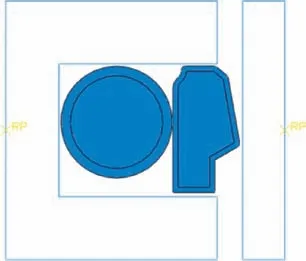

以孔用斯特封为分析对象, 其密封沟槽尺寸为60.148 mm×45.06 mm×6.3 mm, O 形密封圈规格为ϕ43.70 mm×5.3 mm, 阶梯形密封环规格为60.15 mm×53.75 mm×6.00 mm, 其他具体尺寸如图2 所示。 根据上述的结构尺寸, 建立如图3 所示的斯特封有限元仿真模型, 阶梯形密封环和O 形密封圈设置为变形体部件, 而活塞和缸筒的变形可忽略不计, 将其设置为解析刚体部件, 并定义参考点。

图2 密封环几何结构参数Fig.2 The geometry parameters of the sealing ring

图3 斯特封有限元模型Fig.3 Step seal finite element model

O 形密封圈的材料为氟硅胶(GFZH-8), 具有复杂的力学行为, 选择Mooney-Rivlin 超弹性本构模型来描述橡胶材料的高度非线性, 其模型参数C10=1.20 MPa,C01=0.17 MPa,D1=7.34×10-3MPa。阶梯形密封环的材料为聚四氟乙烯(PTFE), 其弹性模量为390 MPa, 泊松比为0.45。 图4 所示是输入ABAQUS 的Plastic 选项中的PTFE 应力应变曲线。 将PTFE 的真实屈服应力定义为真实塑性应变的函数,塑性应变值为0 对应的数据是材料的初始屈服应力。

图4 PTFE 应力应变数据Fig.4 PTFE stress and strain data

1.1.2 定义接触

为了模拟接触区域或接触表面的力传递, 利用面对面接触的离散方式定义沟槽、 橡胶O 形圈和PTFE阶梯形环之间的接触, 并选择罚函数算法对接触界面施加约束, 可有效处理过约束问题, 使求解计算量减小, 且程序收敛效率提高。 橡胶O 形圈与活塞、 缸筒的摩擦因数为0.4, PTFE 阶梯形环与活塞、 缸筒的摩擦因数为0.1, 橡胶O 形圈与PTFE 阶梯形环的摩擦因数为0.2。 在分析过程中, 斯特封卸荷角处表面与其自身接触, 网格出现剧烈变形, 需把此单个接触表面作为接触对定义自接触, 摩擦因数为0.02。

1.1.3 过盈装配

在孔用斯特封实际装配过程中, 橡胶O 形圈和PTFE 阶梯形环需经过扩张才能装入活塞沟槽中, 但由于PTFE 材料塑性好弹性差, 扩张后可能会发生塑性变形难以恢复, 其对仿真结果的影响是不可忽略的。 初始时活塞和缸筒之间需留有2 mm 的距离, 为了模拟过盈装配过程, 通过指定边界条件定义各个部件随着时间相关幅值的变化。 第一步通过活塞沟槽的参考点将其向右移动1 mm, 并撑开橡胶O 形圈, 第二步约束PTFE 阶梯形环的轴向位移和转动, 并对其施加小载荷模拟扩张过程。 第三步撤掉扩张力和对PTFE 阶梯形环的约束, 将缸筒向左移动1 mm, 完成装配。 图5 所示为过盈装配后斯特封Mises 应力分布图。 可以看出, 阶梯形密封环出现应力集中现象, 使O 形密封圈的Mises 应力应变分布不明显。

图5 过盈安装后Mises 应力云图(MPa)Fig.5 Mises stress cloud map after the interference installation (MPa)

1.1.4 流体压力施加和内外行程运动仿真

完成过盈装配后, 对PTFE 阶梯形密封环和橡胶O 形圈施加14 MPa 的压力载荷。 由于橡胶O 形圈和PTFE 阶梯形环受到介质压力之后会发生变形, 使压力边界发生不可预料的变化, 直接加压法这种预先指定好压力边界的方法就会存在误差, 因此在橡胶O形圈和PTFE 阶梯形环、 活塞的接触面采用压力渗透法施加压力载荷, 该方法可以通过ABAQUS 软件从指定的起始点向接触区域内自动寻找压力边界范围。活塞是液压缸内作往复运动的机件, 外行程指活塞从缸内(油液侧) 向缸外(空气侧) 运动, 内行程与之相反。 如图6 所示, 施加压力载荷后, 通过缸筒参考点指定其向下或向上移送3 mm 模拟往复密封内、外行程。

图6 活塞的往复运动Fig.6 Reciprocating movement of the piston:(a) internal stroke; (b) external stroke

1.1.5 网格划分

采用自由网格划分技术对橡胶O 形圈和PTFE 阶梯形环的网格进行划分, 并对变形较大区域的网格进行细化处理, 如阶梯形环的卸荷角、 O 形圈与活塞沟槽接触面等。 由于橡胶材料(泊松比为0.499) 行为非常接近于不可压缩, 必须采用杂交单元CAX4RH(四节点双线性轴对称四边形) 和CAX3H (三节点线性轴对称三角形) 来模拟O 形圈的响应, 杂交单元包含一个可直接确定单元压应力的附加自由度, 其节点位移只用来计算偏(剪切) 应变和偏应力。 而PTFE 阶梯形环的泊松比为0.45, 可选择常规网格单元CAX4R 和CAX3。 根据每次运行结果修改各边的网格粗细, 逐步实现目标压力下的斯特封仿真分析。网格划分结果如图7 所示。

图7 斯特封网格划分Fig.7 Step seal meshing

1.1.6 设置重启动输出

ABAQUS 的重启动分析可将一个复杂模型的分析过程分成多段进行, 实现了在重新启动计算时以重启点所在分析步的计算结果为基础, 继续完成后续的计算过程。 在STEP 模块下Output 选项中指定重启点为第四个分析步的最后一个增量步, 并设置重启动输出频率为1, 即表示每一个时间增量步结束时都输出一次重启动分析数据。

1.2 高压大变形分析

对于橡胶O 形圈部件来说, 初始时具有良好的网格布局和网格质量, 有助于实现其在高压条件下的变形分析, 但在超高压下仍无法避免网格大变形问题, 致使分析无法完全进行。 为了有效地解决橡胶材料的大变形问题, 可采用网格重构技术不断修正橡胶O 形圈的网格形状以提高网格质量[15]。

1.2.1 网格重构

提取油压14 MPa 时结果文件中阶梯形密封环和O 形密封圈部件, 并将O 形密封圈导入前处理软件Hypermesh 中对其的网格进行重构, 使得卸荷角处O形圈网格较为规整, 有利于计算的收敛。 图8 所示为网格重构前后的O 形密封圈, 网格数分别为2 170 和3 281。 可以看出, O 形密封圈的网格前后变化显著,用于确定重构网格与原有网格布局差异较大是否会影响分析结果的可靠性。

图8 O 形密封圈的网格Fig.8 Grid of the O-ring seal: (a) the original grid; (b) the reconstructed grid

1.2.2 基于MS 方法的斯特封有限元建模

将油压14 MPa 时结果文件的阶梯形密封环模型和网格重构后的O 形密封圈模型导入ABAQUS 软件中进行相关的计算设置, 如定义材料属性、 创建接触对、 定义边界条件及施加载荷方式等。 设置时必须与压力载荷为14 MPa 的分析设置保持一致, 但可省去模拟斯特封过盈装配的繁琐过程, 仅用一个分析步完成流体压力为35 MPa 时斯特封的仿真计算。 图9 所示为MS 方法的孔用斯特封有限元仿真模型。

图9 斯特封有限元仿真模型Fig.9 Step seal finite element simulation model

1.2.3 MS 语句编写和提交

生成关键字文件, 在分析步前编写相应的MS 语句, 如*Map Solution, Step=4, 表示油压35 MPa 的斯特封仿真分析是从油压14 MPa 的第4 个分析步的结果开始。 在Abaqus Command 中使用命令方式提交修改后的关键字文件, 完成分析。

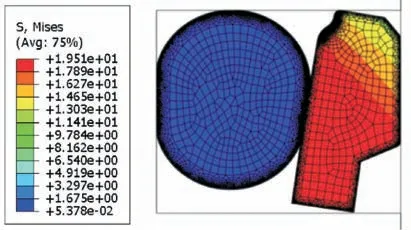

1.3 对比使用MS 方法与未使用MS 方法的结果

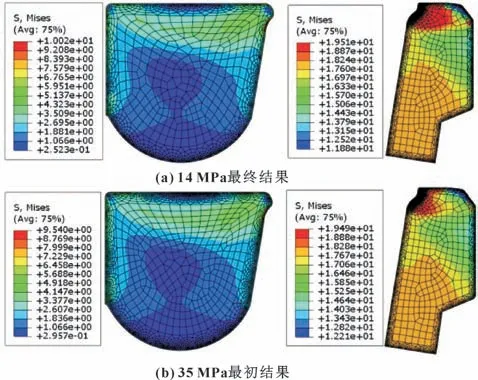

图10 (a) 所示为介质压力14 MPa 时O 形圈和阶梯形环的Mises 应力分布图, 图10 (b) 所示为介质压力35 MPa 时初始分析步的O 形圈和阶梯形环的Mises 应力分布图, 由图10 (a) 映射而得。 对比两图发现, 采用重启动分析映射得到O 形圈和阶梯形环的Mises 应力分布与原有应力分布情况大致相同;映射前后阶梯形环的最大Mises 应力分别为19.51、19.49 MPa, 而O 形圈的最大Mises 应力分别为10.02、 9.54 MPa, 两者误差均不超过5%, 可以忽略不计。

图10 O 形圈和阶梯形环Mises 应力分布(MPa)Fig.10 O-ring and step-ring Mises stress distribution(MPa): (a) the final results at 14 MPa;(b) the initial results at 35 MPa

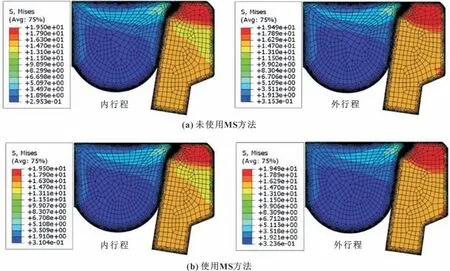

图11 所示是未使用MS 方法与使用MS 方法时,介质压力35 MPa 下的斯特封Mises 应力分布。 可以看出, 两者的Mises 应力分布云图存在细微差别, 但最大Mises 应力均分布在PTFE 阶梯形环上, 即卸荷角与橡胶O 形圈相接触的区域; 且未使用MS 方法和使用MS 方法获得的斯特封内、 外行程最大Mises 应力均相等, 分别为19.50、 19.49 MPa。

图11 35 MPa 下斯特封内、 外行程的Mises 应力分布Fig.11 Mises stress distribution of internal and external stroke at 35 MPa: (a) the MS method not used; (b) using the MS method

图12 所示为未使用MS 方法与使用MS 方法时,流体压力35 MPa 下的斯特封内、 外行程密封面接触压力曲线。 未使用MS 方法时内、 外行程最大接触压力分别为47.42、 65.76 MPa; 使用MS 方法时内、 外行程最大接触压力分别为46.74、 64.53 MPa, 两者误差均不超过2%。 且两者的接触压力曲线基本重合, 即使有微小差距, 也完全可以接受。 综上所述,若遇到超高压下橡胶单元网格大变形的问题, 可以采用MS 分析方法来解决。

图12 35 MPa 下内、 外行程密封面接触压力曲线Fig.12 Contact pressure curves of inner and outer stroke at 35 MPa: (a) internal stroke; (b) external stroke

2 仿真结果及分析

由于斯特封有限元仿真模型非线性程度较高, 在超高压工况下的计算很容易不收敛。 针对这个问题可通过MS 方法利用重启动输出及网格重构技术, 通过二次、 甚至多次网格重构后逐步加压进行求解, 得到超高压斯特封的计算结果。 通过后处理获得流体压力分别为14、 28、 42、 56 MPa 下斯特封内、 外行程的应力应变云图和密封面接触压力曲线。

2.1 不同压力下密封面接触压力曲线

斯特封在活塞外行程时, 密封界面高压油侧的陡斜面产生较陡接触压力梯度, 减小吸附在缸筒上的油膜厚度; 在活塞内行程时, 密封界面空气侧的浅斜面产生较平缓的接触压力梯度, 泵回滞留在缸筒上的油膜, 这种受控的压力梯度可有效地减小密封的泄漏量。 图13 给出了介质压力14、 28、 42、 56 MPa 下的斯特封内、 外行程密封面接触压力曲线。 可知, 密封面的接触压力和接触宽度随着流体压力的增大而逐渐增大, 在流体压力为56 MPa 时密封面接触宽度约为3.73 mm; 另外, 在相同油压下, 外行程的密封面接触宽度和最大接触压力始终大于内行程的接触宽度和最大接触压力, 且外行程的最大接触压力靠近油侧;此外, 在流体压力增加到一定程度, 接触压力分布曲线的趋势发生显著变化。 在压力不超过28 MPa 时,接触压力在靠近油侧和空气侧部分均有峰值, 压力变化梯度较大; 随着流体压力(低于42 MPa) 的增加,空气侧的压力峰值消失, 压力变化梯度减小, 内行程时最大接触压力靠近油侧, 外行程接触压力曲线的整体趋势是先上升后下降; 在流体压力超过42 MPa 时,内行程时最大接触压力靠近空气侧, 这是因为在流体压力不断增大后, 密封界面靠近空气侧部分的开口逐渐闭合, 由于横向变形导致阶梯形环空气侧的倒角挤压产生了更大的接触压力。

图13 不同压力下内、 外行程密封面接触压力曲线Fig.13 Seal face contact pressure curves of internal and external stroke under different pressures:(a)14 MPa;(b)28 MPa;(c)42 MPa;(d)56 MPa

2.2 不同压力下斯特封应力应变分布

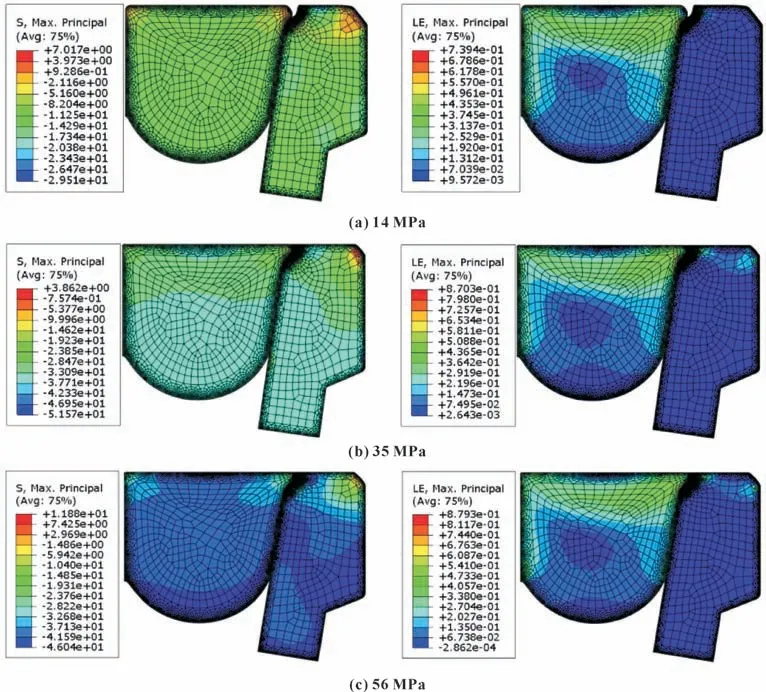

图14 、 图15 所示分别为斯特封在14、 35、 56 MPa 压力下内、 外行程的主应力和主应变分布云图。

图14 不同压力下斯特封内行程的主应力、 主应变分布云图(MPa)Fig.14 Cloud map of main stress and main strain distribution of the step seal of internal stroke under different pressures (MPa): (a) 14 MPa; (b) 35 MPa; (c) 56 MPa

图15 不同压力下斯特封外行程的主应力、 主应变分布云图(MPa)Fig.15 Cloud map of main stress and main strain distribution of the step seal of external stroke under different pressures (MPa): (a) 14 MPa; (b) 35 MPa; (c) 56 MPa

由图14、 15 可以看出, 斯特封的最大主应力发生在PTFE 阶梯形环与活塞沟槽的接触表面, 随着流体介质压力的不断增加, 最大主应力沿该接触面向右移动, 最后集中分布于靠近空气侧PTFE 阶梯形环与活塞沟槽、 缸筒相接触的区域, 即阶梯形环后根部倒角处。 出现这个现象的主要原因是: 在超高压工况下, O 形圈变形愈发严重, 被完全挤入卸荷角内, 对PTFE 阶梯形环空气侧部分的倒角造成严重挤压, 使得空气侧PTFE 阶梯形环与缸筒接触应力变大, 产生应力集中的现象。 由于橡胶材料的高度非线性, O 形圈与阶梯形环卸荷角接触区域的网格变形严重, 最大主应变一直存在于橡胶O 形圈、 PTFE 阶梯形环和活塞沟槽三者相接触的区域。

3 结论

(1) 使用MS 方法对流体压力为35 MPa 下的斯特封进行仿真分析, 发现与未使用MS 方法的Mises应力分布和密封面接触压力曲线没有较大差距, 验证了MS 功能分析网格大变形问题的可行性; 同时用该方法完成流体压力为56 MPa 下的斯特封仿真分析,为超高压2K 型斯特封密封机制的研究提供更准确的依据。

(2) 仿真分析14、 28、 42、 56 MPa 压力下斯特封应力应变分布, 发现在超高压工况下, 斯特封的最大主应力集中分布于空气侧PTFE 阶梯形环与活塞沟槽、 缸筒的接触区域, 最大主应变出现在PTFE 阶梯形密封环的卸荷角处。

(3) 在相同压力载荷下, 外行程的最大接触压力和接触宽度高于内行程的; 且随着流体压力的增加, 最大接触压力和接触宽度也不断增加, 同时密封面的接触压力曲线的走势也发生明显变化, 靠近空气侧部分的压力变化梯度减小。