酿酒冷却水全封闭式循环利用系统的应用研究

2023-06-30欧雪梅曹宇航任剑波彭远松

杨 俊,李 峰,欧雪梅,曹宇航,任剑波,彭远松,马 卓

(泸州老窖股份有限公司,四川泸州 646000)

在白酒酿造过程的蒸馏工艺中,需要消耗大量的冷却水将酒蒸汽从气态冷凝成液态,温度升高的冷却水蕴含大量的热能。在白酒行业传统工艺中,常用的冷却方式是利用自来水冷却后直接排放,浪费大量的水资源,同时产生较大的废水量和热污染。针对耗水量、排污量较大的白酒酿造行业,环保部要求提高生产用水的重复利用率,蒸馏用冷却水应封闭循环利用[1]。降低耗水量和废水排放量,特别是白酒蒸馏过程中冷却水的消耗量,成为了白酒企业必须尽快解决的技术问题。针对高耗水、高排放的问题,白酒酿造企业开展了大量研究并提出各种不同的节水措施。洋河大曲酒业在冷却水回收上采用全封闭回收管网,将冷却水回收汇入集水池,分配给浴室和包装车间洗瓶,最后作为生产生活用水使用,可节水30%左右[2]。贵州某酱香型白酒,采用赤水河河水对酒蒸汽冷却降温,产生50 ℃的低温冷却水直接排放至赤水河,造成赤水河热污染,影响赤水河生态[3]。茅台酒厂某制酒车间采用闭式冷却塔降温的方式再循环利用冷却水,节约了大量的工业用水且减少了热污染[4]。但在夏季高温高湿天气下,冷却效果并不理想,同时循环冷却水在使用过程中,容易造成冷却塔和冷凝器结垢和腐蚀,严重影响冷却效果。

白酒蒸馏冷却工艺的高耗水、高排放、热污染、设备结垢和腐蚀等问题都严重影响白酒企业的发展,本文对酿酒冷却水进行研究,以期减少水资源的消耗以及余热能的浪费,实现冷却水的循环使用和余热回收利用。

1 白酒冷却水系统发展进程

国内某大型白酒生产企业通过对酿酒冷却水循环利用系统不断改进,在白酒行业中首次应用和投入建成了酿酒冷却水全封闭式循环利用系统,从而成功解决了高耗水、热污染、设备结垢和腐蚀等问题,并有效控制和降低了冷却水温度,为白酒生产提供可靠的冷却水条件,提高了企业经济效益。本文将对此系统的不同发展情况进行介绍和分析,为白酒行业的冷却水系统提供参考。

1.1 传统冷却系统

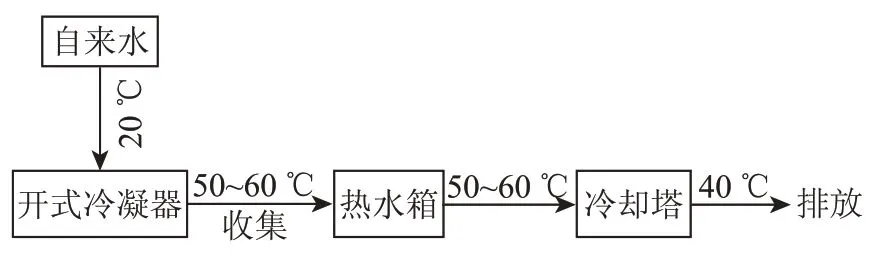

该企业最初的冷却水系统见图1,是采用自来水直接冷却,不经过降温处理,直接排放,这造成了水资源浪费及热污染。同时自来水在冷却过程中蒸发,钙镁离子浓度不断升高,造成工艺设备严重结垢、腐蚀,影响冷却效果,也将加大自来水的用量。

图1 传统白酒蒸馏冷却工艺

1.2 冷却塔冷却系统

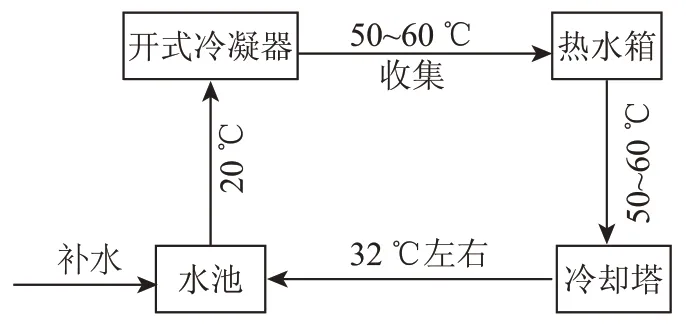

为了避免热污染问题,该企业在传统冷却系统的基础上进行了改进,改造后的冷却水系统见图2。采用常规的冷却塔降温后,再进行排放的工艺流程,酿酒车间排出冷却水的温度为50~60 ℃,经过两级冷却塔降至40 ℃以下后,直接排放。这在一定程度上减少了热污染,但每天冷却水用量大,水资源仍被大量排放,存在水资源、能源浪费的问题。冷却塔的降温效果与湿球温度密切相关,在夏季高温高湿天气下,冷却效果并不理想,同时冷却水在使用过程中,容易造成冷却塔和冷凝器结垢和腐蚀,严重影响冷却效果。而且随着企业的扩大生产,冷却水的用水量和排放量逐渐增加,排放量超过企业的排放标准。

图2 白酒蒸馏冷却塔冷却工艺

为了解决大量自来水被浪费的问题,一些白酒企业提出将采用冷却塔降温后的冷却水再送回酿酒车间循环利用[4-5]。这实现了冷却水循环利用,节约了大量水资源。但通过冷却塔降温送回至酿酒车间的冷却水温度在32 ℃左右,需要加大冷却水的流量和自来水补水量,才能达到冷却效果。同时用冷却塔降温的效果易受外界影响,无法有效降低和控制冷却的水温度,影响酿酒生产。

该循环冷却水系统属于敞开式循环系统,冷却水在使用过程中不断蒸发,各种无机物浓缩析出晶体和有机物易滋生微生物导致冷却水变质,且冷却塔在室外受到阳光照射、风吹雨淋、灰尘杂物进入,造成设备腐蚀和微生物的大量滋生,从而影响制冷效果。

图3 白酒蒸馏冷却塔冷却循环利用工艺

1.3 制冷机组辅助制冷冷却系统

为有效地降低和控制冷却水的回用温度,许多研究者提出了不同的方案。宋新南[6]提出了在原有冷却塔后增加大型离心式制冷机组,实现冷却水温度的有效降低和控制。2018 年茅台酒厂采用闭式冷却塔将冷却水的温度降至32 ℃左右后,再采用直燃型(燃气驱动)制冷机进行二次冷却降温至22 ℃,22 ℃的低温水再经过原冷凝器循环,解决了在炎热的夏季无法进行冷却的问题,但额外增加了天然气的消耗[3]。这两套辅助制冷冷却系统都实现了冷却水的循环利用,有效地节约了水资源、减少了热污染,但需要额外消耗大量电能和天然气,冷却水在循环使用中,易造成设备结垢、腐蚀等问题还未解决。

图4 白酒蒸馏制冷机组辅助制冷冷却工艺

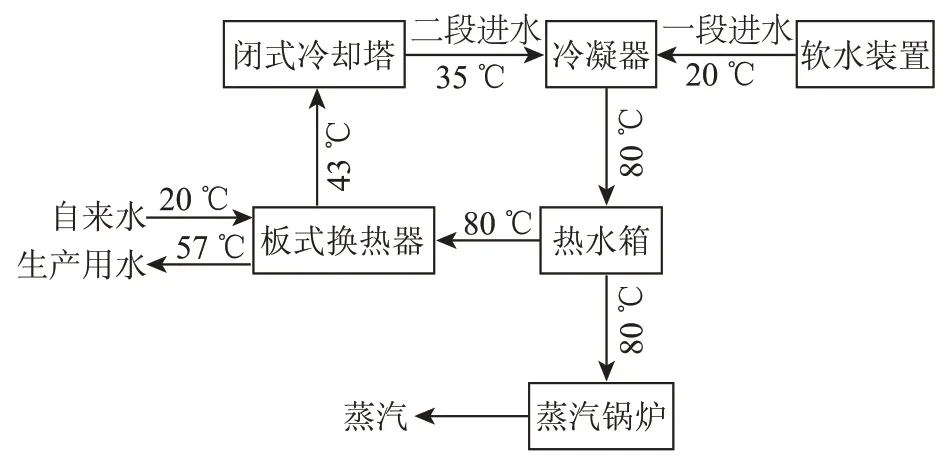

1.4 新型水资源综合利用系统

为回收冷酒水的热能,张超等[7]提出了一种新型水资源综合利用系统。将冷酒后的高温软水一部分通过板式换热器、闭式塔降温后循环利用,另一部分用于锅炉产蒸汽。冷酒器采用分段进水设计,首先将大量补充新水通入冷凝器一段进行冷却,再通过调节二段冷却的循环水进水的流量以调节蒸馏出水温度,从而保持合适的接酒温度。其中板式热交换器是以自来水作为冷源,热交换后的自来水温度升高,储存于热水桶作为生产用水使用后再排放。此系统利用了冷酒水的热能进行生产和产一部分高温蒸汽,节约了一定用水量和蒸汽生产费用。但在冷酒过程中还需要一直通入大量软水进行冷却,同时生产用水经使用后仍需向外排放,造成了水资源的浪费和生产成本的增加。

2 酿酒生产冷却水全封闭式循环利用系统

2.1 工艺流程及原理

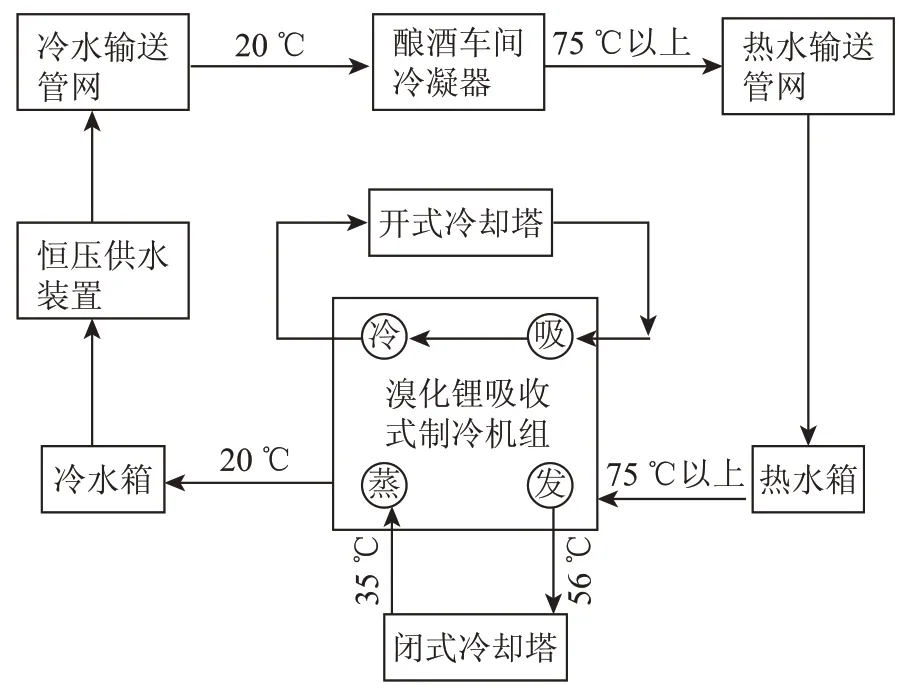

为了充分利用冷却水热能、减少洁净水用量和降低废水排放,该企业首次成功研究和应用了一种酿酒冷却水全封闭式循环利用系统,通过回收酿酒车间热水的余热进行制冷。相比其他的冷却水循环系统,本文的全封闭式系统主要在以下几方面进行了创新和改进:首先在整个系统中均采用钙镁离子浓度低的除盐水代替自来水,防止冷却水在循环使用中造成系统设备结垢、腐蚀的问题。同时为了利用冷却水余热和实现整个系统的能量自平衡,将开式冷凝器改造为密闭式冷凝器,提高冷凝器的换热效率,从而提高冷凝器的冷却水出水温度,使之达到全封闭式循环利用系统的要求,并保证冷却水不与外界环境直接接触,在整个系统中实现全封闭式循环使用;然后采用密闭式冷凝器产生的高温冷却水(75 ℃以上)的余热能驱动热水型溴化锂吸收式制冷机进行制冷,并对热水型吸收式制冷机进行改进以满足极端工况下的制冷需求,从而保证全年酿酒生产的正常运行;最后在整个系统中采用三级冷却对车间热水进行逐级降温冷却,再次保障系统冷却水的出口温度。通过以上几点,最终实现了冷却水在密闭式冷凝器、热水型溴化锂制冷机之间进行全封闭式循环使用,与外界无接触且无排放,并回收冷却水的余热能驱动整个系统的运行,减少了电能和洁净水用量。

图5 新型水资源综合利用系统工艺

酿酒冷却水全封闭式循环利用系统工艺流程图如图6 所示。回收各酿酒车间密闭式冷凝器排出热水(75 ℃以上)储存在热水箱中,热水箱中的高温热水首先进入热水型溴化锂制冷机发生器进行一级冷却,降温至56 ℃左右,然后再送入闭式冷却塔进行二级冷却,降温至35 ℃左右,最后再将冷却水送回至溴化锂制冷机组蒸发器进行三级冷却,最后制取20 ℃以下的冷水供酿酒车间循环使用。在本系统中,采用开式冷却塔为热水型溴化锂吸收式制冷机进行降温处理。在此冷却水循环系统中,不但实现了全封闭式冷却循环,同时回收了酿酒车间排出的高温冷却水的热能来驱动机组对酿酒冷却水进行降温处理,不需要另外提供动力,实现了酿酒冷却水制冷环节的能量自平衡,有效降低了酿酒生产的能耗。在整个系统中,只有闭式冷却塔和开式冷却塔因蒸发散热会损失一部分水分到大气中,需在运行中对冷却塔进行间断补水。但此过程不涉及向外排放废水而造成环境污染。

图6 酿酒冷却水全封闭式循环利用系统工艺

2.2 系统配置

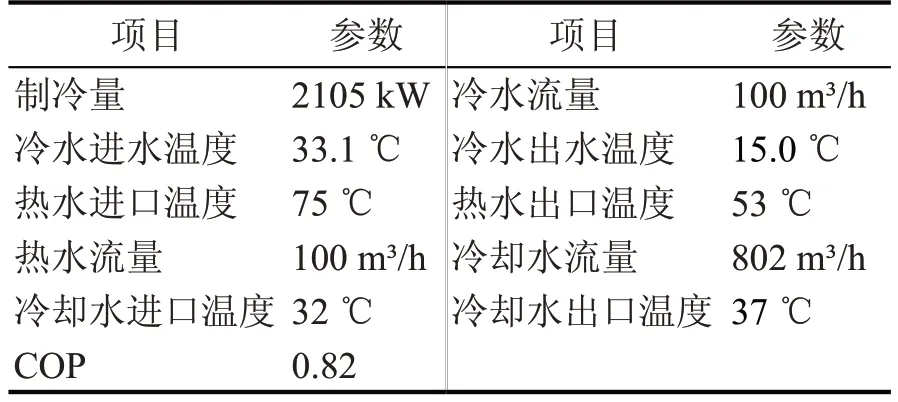

本文以该企业在罗汉酿酒生态园修建的冷却循环水站为例,进行系统方案设计。该循环水站为园区所有的酿酒中心供应酿酒冷却循环水,酿酒生产为24 h 连续生产,全年生产天数250 d。根据酿酒车间生产工艺要求,酿酒冷却水的进口温度需在20 ℃以下,酿酒出水温度为75 ℃以上。本系统选用了2 台2105 kW 的热水型溴化锂制冷机,主要设计参数如表1所示。

表1 热水型溴化锂吸收式制冷机设计参数

2.3 能量自平衡

在本系统中,酿酒冷却循环水分别通过溴化锂机组发生器段、闭式冷却塔、溴化锂机组蒸发器段进行逐级降温冷却。其中整个系统的制冷量计算公式为:

式中:Q——系统的制冷量,kW;

C——比热容,水的比热容为4.18 kJ/(kg·℃);

m——冷水的循环流量,m3/h;

ρ——水的密度,1000 kg/m3;

T1——发生器热水进口温度,℃;

T4——蒸发器冷水出口温度,℃。

发生器的吸热量计算公式为:

式中,T2—发生器热水出口温度,也是闭式冷却塔的进口温度,℃。

闭式冷却塔的制冷量计算公式为:

式中,T3—闭式冷却塔的出口温度,也是蒸发器冷水进口温度,℃。

蒸发器的制冷量计算公式为:

整个系统的能量实现了自平衡:

溴化锂制冷机的制冷循环性能系数COP 为蒸发器产生的制冷量与发生器输入热量的比值,计算公式如下:

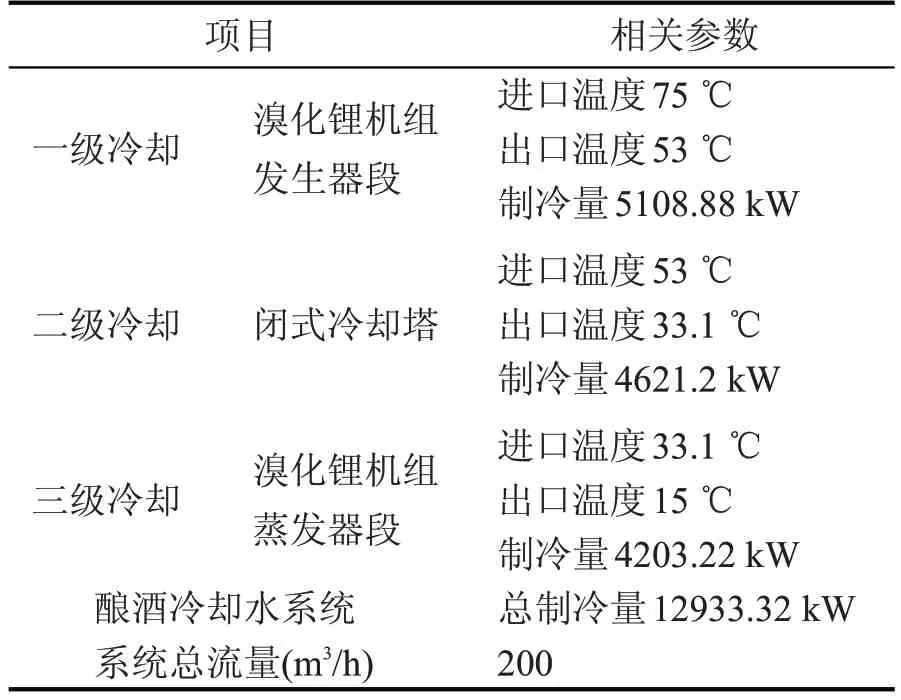

在常用工况(酿酒冷却水出口温度为75 ℃以上)下,本系统各级的制冷能力情况如表2所示。

表2 常用工况下冷却水循环利用系统制冷量

闭式冷却塔的出口温度与外界环境的湿球温度密切相关。泸州主要的气象参数如下:夏季空气调节室外计算干球温度为34.6 ℃,夏季空气调节室外计算湿球温度为27.1 ℃,夏季空气调节室外计算日平均温度为31 ℃,极端最高气温39.8 ℃[8]。

在极端工况下,酿酒车间的热水出口温度最低为75 ℃,泸州市湿球温度为32 ℃,此时溴化锂主机发生器的出口温度为53 ℃,闭式冷却塔的出口温度可达到36 ℃。在本系统中,热水型溴化锂制冷机的COP为0.82,当T1=75 ℃,T2=53 ℃,T3=36 ℃时,根据公式(6)可得出,冷却水的出口温度T4=17.96 ℃。在夏季极端工况的情况下,酿酒冷却水的出口温度可达到20 ℃以下,满足酿酒生产的要求。本系统通过引入热水型溴化锂制冷机实现了对酿酒车间热能的回收利用,同时采用三级冷却降温和PLC 控制系统,根据工艺设备用水需求,热水泵变频控制,保证了冷水的供水温度在20 ℃以下,稳定保证了酿酒车间的出酒温度。

2.4 系统运行分析

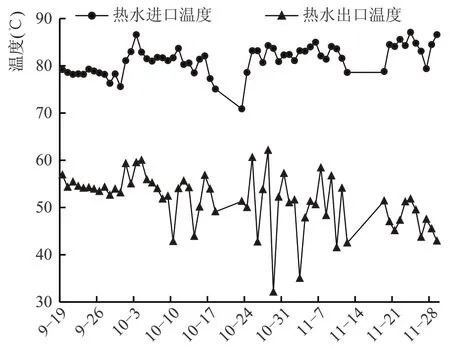

在系统的持续运行过程中,对运行数据进行了记录,以9 月19 日—11 月29 日的数据为例进行分析。

图7 所示的是9 月19 日—11 月29 日溴化锂机组发生器段热水进出口温度变化曲线图,热水进口温度基本在75~90 ℃之间,热水出口温度基本在30~60 ℃之间,50~60 ℃的占比最大,进出口温差在20~40 ℃之间,说明主机发生器段的吸热效果显著,能有效的降低热水温度。

图7 溴化锂机组发生器段热水进出口温度

图8 所示的是9 月19 日—11 月29 日闭式塔进出口温度变化曲线图,闭式塔进口温度基本在30~60 ℃之间,出口温度基本在17~30 ℃之间,进出口温差在20~30 ℃之间,这说明闭式塔的降温效果好,有时能仅通过两级冷却就将酿酒车间的热水降低到20 ℃以下。

图8 闭式塔进出口温度

图9 所示的是9 月19 日—11 月29 日溴化锂机组蒸发器段冷水进出口温度变化曲线图,冷水进口温度基本在17~30 ℃之间,出口温度基本在6.5~16 ℃之间,出口温度均在20 ℃以下,达到了酿酒生产工艺的要求,能够实现对冷水温度的有效降低。

图9 溴化锂机组蒸发器段冷水进出口温度

在本系统中,由于冷却塔的蒸发冷却,在系统运行过程中冷却塔会蒸发损失一部分水分,因此需每日对冷却塔进行补水。在9 月19 日—11 月29 日的生产期间,平均日供酿酒冷却水为2310.18 m3,系统平均日补水量为251.41 m3,系统平均日节水1923.39 m3,节水率为83 %,平均日减排量为2310.18 m3。通过采用酿酒冷却水全封闭式循环利用系统,达到了余热回收以及冷却水循环使用、零排放的目的。

3 总结

为了利用冷却水热能、减少废水排放,该大型白酒企业首次成功应用了酿酒冷却水全封闭式循环利用系统,通过回收酿酒车间热水的余热进行制冷,为白酒行业的冷却水循环系统提供了参考方案。

(1)在整个系统中采用除盐水作为循环水,避免因自来水中存在的各种矿物质、离子和杂质等造成设备腐蚀、结垢等,影响传热效率,减少了设备维护成本。

(2)将开式冷凝器改造为密闭式冷凝器,提高了出冷凝器的冷却水温度,极大地利用了酿酒车间高温热水的热能,实现了循环水在密闭式冷凝器、热水型溴化锂制冷机、闭式冷却塔之间进行全封闭式循环使用。

(3)采用酿酒车间高温热水的热能驱动系统运行,整个系统实现了能量实现自平衡,并采用三级冷却对车间热水进行逐级冷却,使酿酒冷却循环水供水温度可控制在20 ℃以下,能够实现对冷水温度的有效控制。

(4)实现了酿酒车间的冷却水循环利用,整个系统节水率可达到80 %以上,减少了洁净水的消耗以及废水排放量。