基于关键参数测定的石化污水处理厂模拟研究

2023-06-29李彩霞杨宗璞饶辉凯周岳溪沈志强

李彩霞,杨宗璞,饶辉凯,周岳溪,沈志强

(1. 湖南省气象服务中心,湖南 长沙 410118;2. 中国环境科学研究院环境基准与风险评估国家重点实验室,北京 100012;3.兰州交通大学环境与市政工程学院,甘肃 兰州 730000;4. 吉林石化公司,吉林 吉林 132000)

0 引言

数学模拟技术凭其可快速预测不同处理工艺条件下出水水质的优势,已在市政污水处理厂的运行优化中得到应用[1-3]。 BioWin 作为一款污水处理厂全过程数学模拟软件,对市政污水处理厂运行状况的模拟表现良好,在污水处理领域应用已经较为普遍[4-6]。

与水质相关的动力学参数和化学计量学参数对模型的准确性有重要影响。 氨氧化细菌最大比增长速率关系到系统中氨氧化细菌的数量,从而影响出水氨氮的去除率[7]。普通异养菌的最大比增长速率关系到反硝化菌对水中可生物降解组分的利用率,进而影响出水COD 和TN。 普通异养菌的好氧产率系数表征了普通异养菌的生长速率与底物降解速率之比,不仅影响污泥产率,而且对整个系统的多个指标均有显著影响[8]。

石化废水含有毒有机物,对生物处理过程具有抑制作用[9-13],从而对BioWin 软件直接应用于石化废水处理的模拟产生影响。 已有的研究发现,ASM模型中的动力学参数和化学计量参数的缺省值经实验测定调整后,可用于工业污水的处理工艺模拟[14]。

我国巴豆醛(一种重要的化工原料)主要采用乙醛合成法生产,工艺过程中排放的废水污染物浓度高、可生化性差、毒性强,目前通常采用焚烧法处理[11,15]。但是,当焚烧装置检修或出现异常时,巴豆醛废水将直接排入综合污水处理厂。 为避免综合污水处理厂的运行受到影响,本文通过实验实测的方法,对关键动力学参数和化学计量学参数进行测定,并通过综合污水处理厂实际运行数据进行建模和验证,并以验证后的模拟方法考察巴豆醛废水排入综合污水处理厂后对运行性能的影响,为石化污水处理厂的稳定运行提供支撑。

1 模型介绍与模拟对象

BioWin 是一款模拟污水处理厂运行的软件,能够描述50 个模型组分以及作用于这些组分的80 多个物理、化学和生物反应过程[16]。

模拟对象位于东北某石化园区污水处理厂,该园区拥有较完整的石油炼制、 大宗化学品和聚合物生产链。 模拟对象为综合污水处理厂的三、四系列,用于处理石化废水,其处理污水能力约60 000 m3/d。水解酸化池、缺氧池、好氧池、二沉池的HRT 分别为23.7,7.5,37.7 和18.3 h。

1.1 关键参数的测定方法

(1)氨氧化细菌最大比增长速率(μA)

取初沉池出水,曝气处理3 h 后与污泥一同置于3 L 的反应器中 (污泥质量浓度为100 mg/L),加入氨氮至质量浓度约为50 mg/L。为排除硝化细菌的影响,加入7.245 g/L 的NaN3。 反应器在恒温条件下连续搅拌、曝气,维持DO 质量浓度为7 mg/L,反应4 ~5 d。 每天取样2 次,间隔不少于6 h,测定亚硝氮浓度[17]。 实验分别在20,22,24 和26 ℃下进行,每个温度下进行3 次平行试验。

(2)普通异养菌好氧产率系数(YH)

将硫酸锌溶液加入水样中,絮凝沉淀后采用0.45 μm 滤膜过滤并与污泥混合。 向混合物中加入20 mg/L 的ATU,并迅速取样。 再加入适量的硫酸锌溶液进行絮凝沉淀,经过滤并测定其初始溶解性COD。进行高强度曝气,测定其DO。当DO 质量浓度降至2 mg/L 时再重复曝气。 重复上述过程,监测反应器中的耗氧速率变化,直至近似为一条直线时停止实验并立即取样,测定反应结束时的溶解性COD。

(3)普通异养菌衰减速率(bH)

在好氧池末端取2 L 污泥,经静置、排出上清液后加入去离子水至原体积,进行2~3 次充分曝气和沉淀。 随后将处理后的污泥加入2.5 L 反应器中,添加质量浓度为20 mg/L 的丙烯基硫脲抑制硝化反应,调节pH 值至7 左右,进行连续1 周的曝气实验。每天测量污泥的耗氧速率,使用去离子水补充因蒸发而损失的水分。实验分别在20,22,24,26 和30℃下进行,每个温度下进行3 次平行试验。

(4)普通异养菌最大比增长速率(μH)

向装有污泥和水样的反应器中加入体积比为100 ∶5 ∶1 的乙酸钠、硫酸铵、磷酸二氢钾混合液。 曝气将DO 质量浓度提高至8 mg/L,停止充氧后测量DO 变化,并在其稳定后密封反应器。 当DO 质量浓度下降至2 mg/L 时重新进行曝气。 重复上述操作,全程记录DO 的变化,直至耗氧速率不再上升。为了减少试验时间,污泥负荷调整至F/M=1[18]。 实验分别在20,22,24,26 和30 ℃下进行,每个温度下进行3 次平行试验。

1.2 巴豆醛混合废水关键参数的测定方法

将三、 四系列进水与巴豆醛废水按体积比分别为500 ∶1,1 000 ∶1 和2 000 ∶1 的比例混合。 使用1.1 中测定方法,测定混合后水样的YH,μA和μH。 每组进行3 次平行试验,以平均值作为最终结果。

2 模型的建立及校准

2.1 模型的建立

针对园区综合污水处理厂三、 四系列,利用BioWin5.3 软件建立模拟模型,包括进水单元、水解酸化池、缺氧池、5 个串联好氧池、二沉池、外回流、污水排放和污泥排放单元。

2.2 模型数据输入

模型的工艺运行参数与污水处理厂实际收集数据相同,污泥中VSS 质量浓度为1 400 mg/L,污泥回流比为200%(无硝化液回流),运行温度平均为26.2 ℃,DO 质量浓度设置为3 mg/L,二沉池沉降模型的去除率为99.8%。以初沉池出水作为模拟进水,采用综合污水处理厂3 ~6月进水水质平均值进行模拟,分析结果修正的废水特征化组分参数见表1。

表1 特征化组分参数的修正结果g·g-1

2.3 模型的校准

2.3.1 初步模拟

将进水水质参数、 运行工艺参数和测定的废水特征化组分参数输入到模型中,以模型自带的参数进行初步模拟,具体结果见表2。 结果发现,TSS 和COD 的相对误差较大(氨氮主要是由于浓度较低)。这主要是由于石化废水中含有有毒有机物,其对生化系统有抑制作用[9-11],导致模型中关键参数的缺省值难以直接应用。

表2 3 ~6月出水模拟值与实测值对比

2.3.2 关键参数测定

动力学参数和化学计量学参数是BioWin5.3 模型的重要输入项,也是影响模拟结果准确性的重要因素。 这些参数与废水的性质以及废水环境下的微生物群落密切相关[19]。 石化废水含有多种有毒有机物,会对微生物产生抑制作用。石化废水对硝化细菌耗氧速率的抑制率可达50%~60%,对水解酸化产酸速率和厌氧产甲烷的抑制率分别为26.8%和68.1%[20-24]。 因此,通过测定关键的动力学参数和化学计量参数,以提高石化废水处理系统模拟的准确性。

(1)μA

以每个温度下的平均值进行拟合得到μA-bA(氨氧化细菌衰减速率)值,然后计算其在该温度下的μA值,以Arrhenius 公式将其转换为在20 ℃下的μA值,实验结果见表3。

表3 μA 的测定结果

在BioWin5.3 模型中,μA的默认值为0.9 d-1,然而该污水处理厂实际测得的值为0.747 5 d-1(通过线性拟合得到的R2值均在0.98 以上),说明该污水处理厂中的氨氧化细菌生长速率比常规市政污水处理厂要缓慢。氨氧化细菌对毒性物质敏感,因此在处理含有毒有机物的石化废水时,实测的μA要显著低于市政污水处理厂的值。

(2)YH

对测得的8 组数据进行计算处理得到YH,分别为 0.732,0.702,0.693,0.709,0.722,0.724,0.713 和0.741,均值为0.717 g/g(以COD 计),高于BioWin5.3模型给定的缺省值0.666 g/g(以COD 计)。石化污水厂进水COD 通常要高于市政污水处理厂,而且经过驯化的异养菌对有毒有机物的耐受能力强,使得异养菌在营养较为充足的情况下产率系数较高。

(3)bH

通过对实验数据的拟合,计算出不同温度下的b'H值和bH值,然后以Arrhenius 公式将其换算为在20 ℃下的bH值,实验结果见表4。

表4 bH 的测定结果

在20 ℃下,bH的平均值约为0.611 7 d-1(使用线性拟合时R2均在0.98 以上)。该数值与BioWin5.3 软件中给出的缺省值(0.62 d-1)相似。此外,温度对异养菌的衰减速率有影响。随着温度的升高,异养菌的代谢活性增强,导致衰减速率增大。

(4)μH

通过对实验数据进行拟合,可以计算出在不同温度下的μH-bH,进而计算出μH值。随后,根据Arrhenius公式,将不同温度下的μH值转换为在20 ℃下的μH值,实验结果见表5。

表5 μH 的测定结果

普通异养菌的新陈代谢和活性随着温度升高而增强,最大比增长速率也随之升高。 在BioWin5.3 软件中,μH的缺省值为3.2 d-1,该污水处理厂实测值为2.997 5 d-1(使用线性拟合时R2均在0.98 以上),这主要与进水中含有毒有机物有关。

2.3.3 模型验证

将测得的动力学参数和化学计量学参数代入以9月份的水质参数建立的模型,进行模拟验证。 验证结果见表6。 由表6 可以看出,测量参数的模拟值与实测值的相对误差均小于10%,表明实测的关键参数较为准确,可以较为准确地模拟反映污水处理厂运行的状况。

表6 9月模拟出水值与实测值对比

3 模型的应用

3.1 巴豆醛混合废水关键参数的测定结果

在综合污水处理厂进水与巴豆醛废水按体积比为500 ∶1,1 000 ∶1 和2 000 ∶1 比例混合的情况下(模拟巴豆醛废水不同的排入量),实验测得混合废水的μA分别为0.643 5 ,0.660 9 和0.690 6 d-1;YH分别为0.791,0.769 和0.758 g/g (以COD 计);μH分别为2.302 7,2.395 7 和2.615 7 d-1。

3.2 巴豆醛混合废水模拟入厂的结果分析

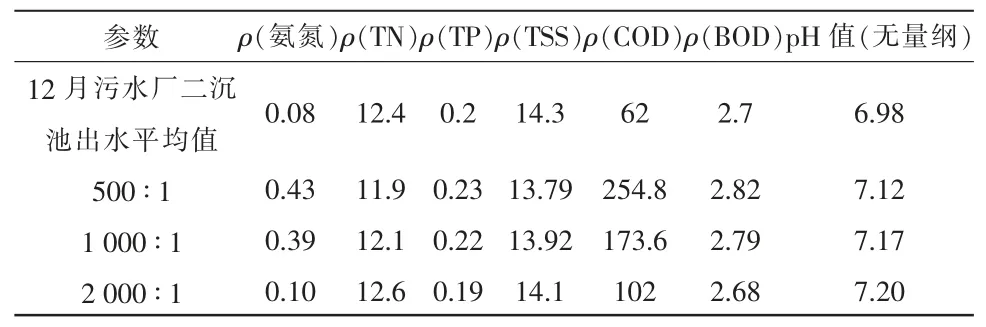

将废水特征化组分参数、废水进水水质参数、运行工艺参数、 实测的动力学参数和化学计量学参数均输入已建立的工艺模型,模拟结果与12月污水处理厂出水实测值进行比较,结果见表7。

表7 巴豆醛混合废水模拟出水值与实测值对比mg·L-1

污水厂进水和巴豆醛废水按不同体积比(500 ∶1,1 000 ∶1,2 000 ∶1)混合后,出水中COD 质量浓度依次为254.8,173.6 和102 mg/L,均远高于污水处理厂常规出水中的COD 质量浓度62 mg/L。 这说明即使是按2 000 ∶1 加入巴豆醛废水的混合废水,出水也很难达标。 造成这种现象的原因是巴豆醛废水中含有大量的有毒有机物,比如2-丁烯醛、(E,E)-2,4-己二烯醛、3-(2-甲基-2-丙烯)-5-戊内酯、1,5-二甲基-1-烯-4-羰基-环氧己烷、山梨酸乙酯等,其对生化工艺有较大影响[25]。 另外,根据动力学参数和化学计量学参数的测定结果发现,巴豆醛废水的加入导致YH增加和μH降低,均会导致出水COD 和BOD 浓度的增加。

4 结论

(1)BioWin5.3 软件构建的模型经代入测定的关键动力学参数和化学计量数后,出水模拟值与实测值的相对误差小于10%,可较准确地预测石化废水污水处理厂出水水质,为其运行优化提供支撑。

(2)采用建立的模拟方法,考察巴豆醛废水排入综合污水处理厂的影响,在综合废水与巴豆醛废水混合比例为2 000 ∶1 时,测定的μA,YH和μH分别为0.690 6 d-1,0.758 g/g(以COD 计)和2.615 7 d-1,模拟出水COD 质量浓度为102 mg/L,远高于污水处理厂日常生化出水(62 mg/L),表明巴豆醛废水在预处理设施检修等情况下,也不能直接排入综合污水处理厂进行处理。