舰载电子装备酸性盐雾试验方案研究

2023-06-29史亮张倩谷庆丰马瑶金明达

史亮,张倩,谷庆丰,马瑶,金明达

(中国电子科技集团公司第五十二研究所,杭州 311121)

引言

海洋中的盐雾环境是造成舰载电子装备发生腐蚀的主要原因,将影响舰载电子装备运行的可靠性、安全性和稳定性,对遂行使命任务造成不利影响。因此,国内舰载电子装备在正式装船前通常依据GJB 150.11A-2009《军用装备实验室环境试验方法 第11 部分:盐雾试验》[1]开展相关试验验证工作。但随着对海洋探索的深入,逐渐发现传统的盐雾试验方法和验证指标与海洋实际恶劣环境还存在差异,无法充分考核舰载电子装备的耐腐蚀能力。即便是通过了盐雾试验的产品,在实际使用中仍然出现了锈蚀等腐蚀现象[2]。

本文对舰载电子装备所处的实际盐雾环境进行分析,对比现行盐雾试验方法,提出了一种基于酸性大气和盐雾双重环境应力叠加的酸性盐雾试验方案,并在本单位样机上进行了试验验证,可为舰载电子装备环境试验考核提供参考。

1 舰载电子装备盐雾环境分析

舰载电子装备通常安装于舰表和舱室内部,除了我们常规认知的高盐、高湿和高温环境外,还会受到酸性大气的影响。这是由于舰船主要采用船用柴油或重油等化石燃料,经过高温燃烧后产生的废气中含有SO2、NO2等高水溶性酸性气体,在海洋高盐、高湿环境下,会形成腐蚀性极强的酸性水汽,即在局部富集形成酸性盐雾环境[3]。

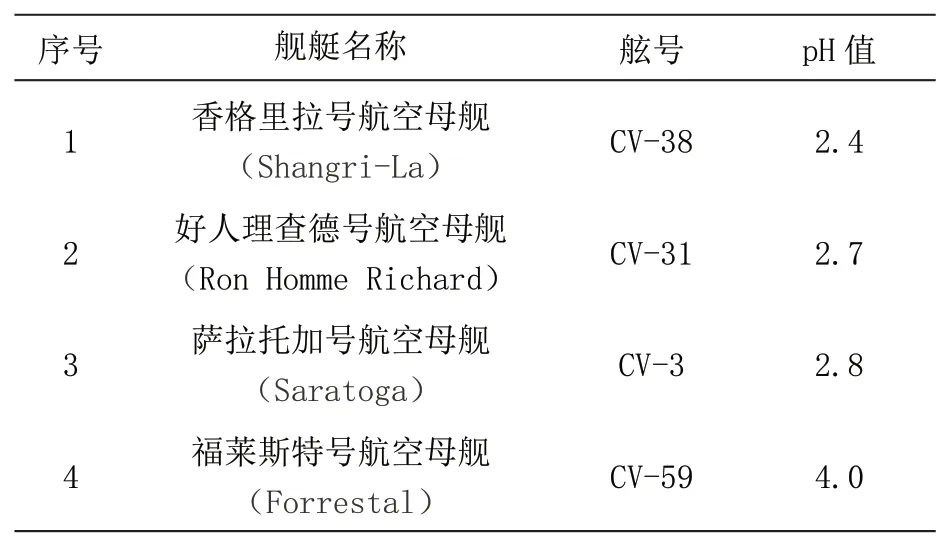

美国道格拉斯航空公司(Douglas)曾对美军4 艘大型水面舰艇舰面装备表面湿气液膜进行pH 值测试,结果表明均含有硫酸根离子(SO42-),且呈现较强酸性,pH 值在2.4 到4.0 范围内,具体如表1 所示。

表1 美军舰艇舰面装备表面液膜pH 值统计表

由此可见,由于化石燃料燃烧后废气的作用,舰载电子装备所处的盐雾环境不同于一般的中性盐雾环境,呈现出典型的酸性盐雾特点,会显著加剧对舰载电子装备的腐蚀。

2 盐雾试验现行标准分析

目前国内军用舰载电子装备主要依据GJB 150.11A-2009《军用装备实验室环境试验方法 第11 部分:盐雾试验》开展盐雾试验考核工作,此外,类似相关标准还包括GJB 4.11-1983《舰载电子设备环境试验盐雾试验》[4],上述两项标准规定的盐雾试验条件如表2所示。

表2 盐雾试验条件对比表

根据GJB 150.11A-2009 中“3 目的和应用”章节所述,该试验目的在于考核被试件材料的装饰层、保护层和覆盖层的防护有效性,即被试件表面层耐受盐雾环境的稳定性,测定装备在面对盐的沉积物时,其自身物理性能和电气性能的变化情况及稳定性。该试验适用于考核暴露于含盐量高的大气环境中的装备及其材料表面用于保护其结构完整性的装饰层、保护层和覆盖层的工艺质量和防护有效性,通过试验检验定位可能存在的问题区域,识别发现在设计环节和质量控制环节可能存在的缺陷,也可用于材料的对比优选。此外,在“3.3 限制”章节中,特别说明了因为海洋环境的化学组成和浓度与本试验不尽相同,因此该试验不能重现海洋大气环境的影响,也不能证明装备在经受住该盐雾试验考核后,亦可经受住所有其他腐蚀环境中的腐蚀破坏。从上述描述可知,该标准制定初衷并不针对海洋大气环境,而是一种趋于面向中性酸碱度的盐雾试验标准,未提出对于海洋大气环境这种复杂环境的特殊性要求,仅在“4.3.3 试验持续时间”章节中提出“可以通过增加本试验的循环次数和时长,来提高对装备耐受腐蚀环境能力评价的准确性和科学性,提高本试验考核评价的置信度,提出了可采用48 h 喷盐雾和48 h 干燥的试验程序。”但标准中也并未给出具体可供参考的量化数值,仅提出了一种定性的延长试验周期的加严方式。

GJB 4.11-1983 编制时间较早,该标准主要规定了舰载电子装备的元器件和零部件的盐雾试验要求,在舰船电子设备总体技术条件、研制总要求或产品标准等技术文件中可选取相应部分作为基础和依据。该试验目的在于考核舰载电子元器件和零部件的抗盐雾腐蚀能力是否满足设计要求,主要用于评定金属涂覆保护层的工艺质量和防护有效性,特别适用于对相类似的金属涂覆保护层进行比较试验验证。

由表2 试验条件及分析可知,目前国内军用舰载电子装备盐雾试验所依据的常用标准中规定的试验条件均属于中性盐雾试验(pH 值:6.5 ~7.2),标准中明确说明了本试验的化学组成和浓度与实际海洋环境不尽相同,因此不能重现海洋大气环境的影响,仅在标准“4.3.3 试验持续时间”章节中建议根据实际情况适当延长试验进行时间,但由于缺乏必要的试验和数据支撑[5],也并未给出具体可供参考的量化数值。

因此,现行盐雾试验标准并不能科学全面地考核被试舰载电子装备在实际海洋环境下的耐腐蚀能力,也就不难解释为何在在实验室通过中性盐雾试验考核的产品在随舰暴露试验中出现锈蚀腐蚀的情况。

3 酸性盐雾试验方案研究

根据前文的分析,由于实际海洋舰载环境呈现出典型的酸性盐雾特点,传统的中性盐雾试验方法和验证指标无法充分考核舰载电子装备的耐腐蚀能力,即便是通过了中性盐雾试验的产品,在实际使用中仍然出现了锈蚀等腐蚀现象。有鉴于此,研究探索提出了一种基于酸性大气和盐雾双重环境应力叠加的酸性盐雾试验方案。

本文提出的酸性盐雾试验方案主要基于将GJB 150.28-2009《军用装备实验室环境试验方法 第28部分:酸性大气试验》[6]和GJB 150.11A-2009《军用装备实验室环境试验方法 第11 部分:盐雾试验》有关试验条件和考核指标进行融合以尽可能还原实际海洋舰载环境,重点分析对GJB 150.28-2009《军用装备实验室环境试验方法 第28 部分:酸性大气试验》的裁剪应用。GJB 150.11A-2009《军用装备实验室环境试验方法 第11 部分:盐雾试验》前文已有详细描述,故不再进行分析。

GJB 150.28-2009《军用装备实验室环境试验方法 第28 部分:酸性大气试验》的目的是考核装备材料和表面涂覆保护层在酸性大气环境下的耐受程度和稳定性,可适用于在工业区或燃烧废气附近贮存和使用的装备。在标准“4.3.3 试验持续时间”章节中,提出面对在舰船烟囱等的高酸度废气附近的暴露情况,可采用喷雾2 h,贮存7 天为一个循环,共4 个循环的试验方案。在标准“4.3.4 试验溶液”章节中,提出对标我国酸雨环境最为严酷地区的pH 最低值,即将pH 值设置为4.02。标准中其它试验条件(如温度等)与GJB 150.11A-2009《军用装备实验室环境试验方法 第11 部分:盐雾试验》均一致。

综合考虑美军大型水面舰艇舰面装备表面湿气液膜pH 值测试结果和我国实际情况,对试验溶液pH 值修正为3.5±0.5,试验持续时间修正为192 h(4 个循环),喷雾方式为24 h喷雾+24 h干燥,最终试验条件归集如下:

1)盐溶液:浓度(5±1)%;

2)pH 值:3.5±0.5;

3)盐雾沉降率:1 ~3(mL/(80 cm2.h));

4)试验温度:(35±2)℃;

5)喷雾方式:24 h 喷雾+24 h 干燥;

6)试验时间:192 h(4 个循环)。

4 试验验证与结果分析

4.1 试验验证

为验证上述酸性盐雾试验方案的有效性和科学性,本单位于2021 年12 月至2022 年12 月期间开展了对比分析试验,包括第一阶段(实验室环境试验)和长达近一年的第二阶段(随舰出海航行试验),主要试验步骤和试验情况如下:

第一阶段(实验室环境试验):

1)选取A、B 两种接受不同表面处理的样件各5 件,要求上述10 件样件外形尺寸完全一致;

2)分别对其编号A1 至A5 和B1 至B5,独立装入抽真空塑料袋中待用;

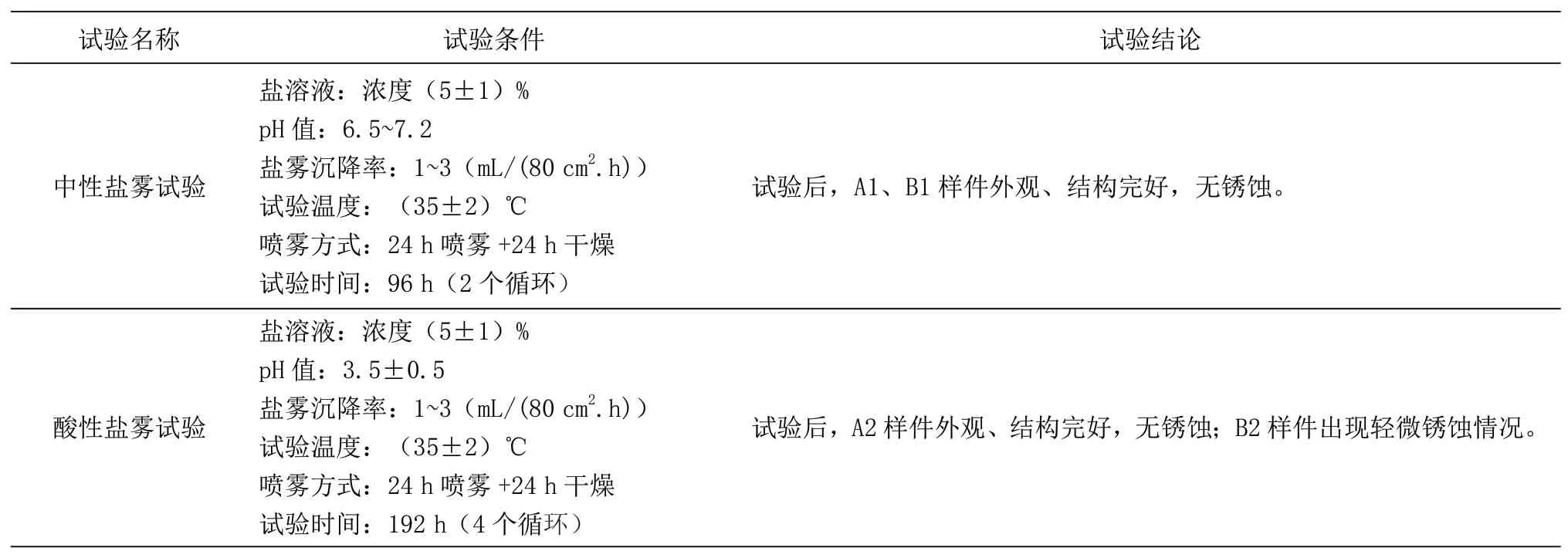

3)取出A1、B1 样件根据GJB 150.11A-2009《军用装备实验室环境试验方法 第11 部分:盐雾试验》进行试验,试验结果见表3;

表3 第一阶段(实验室环境试验)对比试验验证汇总表

4)取出A2、B2 样件根据本文所述酸性盐雾试验方案进行了试验,试验结果见表3。

表3第一阶段(实验室环境试验)对比试验验证汇

第二阶段(随舰出海航行试验):

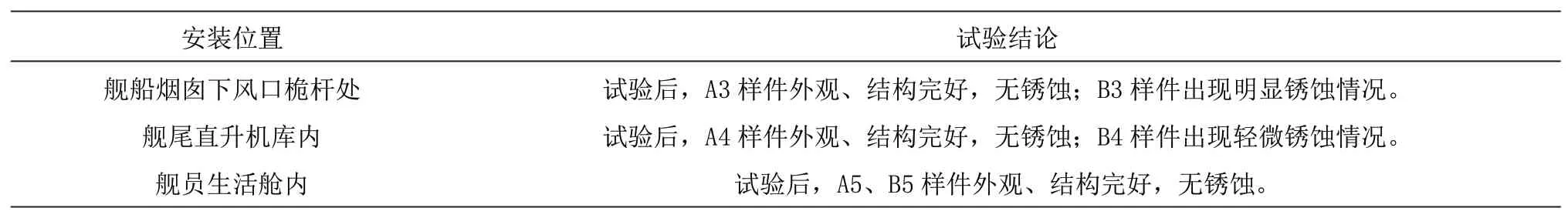

1)取出A3、B3 样件并排固定于舰船烟囱下风口桅杆处,试验结果见表4;

表4 第二阶段(随舰出海航行试验)对比试验验证汇总表

2)取出A4、B4 样件并排固定于舰尾直升机库内,试验结果见表4;

3)取出A5、B5 样件并排固定于舰员生活舱内,试验结果见表4。

4.2 结果分析

经试验验证,B 类样件经传统中性盐雾试验考核合格,但未通过酸性盐雾试验考核的情况下,实际上舰后出现了锈蚀情况,且锈蚀严重程度与所处局部环境的酸性成正比;A 类样件经酸性盐雾试验考核合格,实际上舰后,在试验期内保持外观、结构完好,无锈蚀。

通过上述对比试验结果分析,可以看出本文提出的酸性盐雾试验方案在一定程度上较之传统的中性盐雾试验方案更接近于舰载电子装备所处的实际海洋环境,可以更加科学全面地考核被试舰载电子装备的耐腐蚀能力,为有关舰载电子装备环境试验考核提供参考。

5 结束语

近年来,我国船舶工业领域取得了长足发展,越来越多的中大型远洋舰船远赴大洋深处开展科考、航运、搜救、护航、演训等任务,舰载电子装备直接面对海上酸性盐雾环境的严酷考验。一旦失效,轻则装备发生故障导致任务失败,重则甚至会影响舰船航行安全。因此,研究完善基于海洋环境的酸性盐雾试验方案,科学考核舰载电子装备的腐蚀防护能力具有很强的现实意义和理论价值,可为相关舰载电子装备环境试验考核提供参考。