基于ANSYS 仿真的某舰载监控设备故障分析与优化设计

2023-06-29阮翔郑宏军叶栋吴波肖伟

阮翔,郑宏军,叶栋,吴波,肖伟

(中国电子科技集团公司第五十二研究所,杭州 311121)

引言

舰船在海上航行,由于舰船本身的振动、海浪和风的影响,运动较为复杂,此时,装载在舰船上的监控设备会受到相关外部载荷的影响。因此,需要对监控设备的结构进行可靠性设计,保证其结构能够满足舰载相关振动指标。

目前监控设备的设计主要依靠经验设计结合试验进行反复验证、定位故障从而进行产品优化,但是很多结构件试验后并不会出现外部损伤,但是内部已出现裂痕、损伤,通过试验难以判断薄弱点并进行优化设计,且通过反复试验周期长、成本高。针对此问题,通过ANSYS仿真技术,可对故障设备快速定位故障,然后进行优化设计,保证设备在满足舰载振动指标的前提下,同时进行轻量化设计,最后与试验结构进行对比验证,保证监控设备满足舰载振动指标。

1 某监控设备的组成

该监控设备主要由安装支架、底座组件、方位组件、俯仰组件四部分组成。通过安装支架与舰船进行固定使用,整体结构如图1 所示。

图1 某监控设备的组成示意图

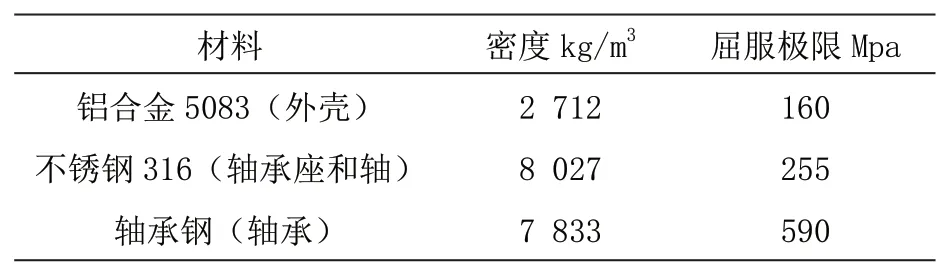

设备整机结构件主要由三种金属材料组成,其中外壳采用铝合金5083 为基材加工,轴承座和轴采用不锈钢316L 加工制作,轴承材料为轴承钢,根据厂家提供材料确认各材料相关属性见表1。

表1 材料属性

2 故障分析

2.1 舰载振动试验

对该监控设备搭建振动试验平台,并在监控设备俯仰组件前面板上安装加速度传感器[1],对试验平台加载舰载振动指标,试验指标见表2,试验时间为单方向2 h。

表2 舰载振动指标

试验时监控设备成像出现失焦异常,加速度传感器测得最大加速度为14.8 g;而根据机芯使用说明书要求本机芯可承受最大不失焦加速度为8 g,即设备试验时加速度已超过机芯可承受加速度范围,故而设备出现失焦现象。整机晃动严重,拆卸整机后发现结构件外部可见明显损伤,无法直观判断具体结构件问题。

2.2 基于ANSYS 的故障分析

ANSYS 作为一款高端通用有限元分析软件,可以通过仿真分析解决产品在设计中的线性/非线性强度、刚度、疲劳、振动、优化、可靠性等问题,提供一体化解决方案。通过利用有限元分析法,对结构进行有效地划分,在稳定运动状态下,各个节点达到动力平衡状态[2]。针对上述监控设备试验的故障问题,ANSYS 分析将主要以谐响应分析为主,具体包括几何建模、接触定义、网格划分、模态仿真、谐响应仿真分析共5 个步骤。

2.2.1 几何建模

监控设备要进行谐响应分析计算,网格的质量关系到模型计算的时间以及计算能否正常收敛,获得高质量的网格需先对原始几何模型中结构强度影响较小的部分进行简化处理。针对零件上一些较小的无功能性结构部分进行简化去除,例如螺纹孔、圆角、倒角等,针对一些不会影响结构强度计算结果的结构件可直接去除,例如垫片、密封圈等。简化模型后,需要根据原模型质量对简化后的模型增加质点,保证设备整体重量不变,同时按照表1 对各结构件添加材料属性。

2.2.2 接触定义

按照实际几何结构的连接关系和位置对监控设备的有限元模型进行接触定义。在本模型中,除轴承外其余结构连接采用刚性连接,不考虑连接的失效问题;轴承采用No Separation 连接,法向约束,切向可轻微移动。

2.2.3 网格划分

监控设备整体轮廓尺寸较小,因此要划分高质量的体单元网格,网格需要进行严格的控制。划分网格采用中等网格划分,划分后通过网格质量检查,对其中网格质量划分较差的结构件进行修正。最终得到整个监控设备的有限元网格模型。

2.2.4 模态仿真分析

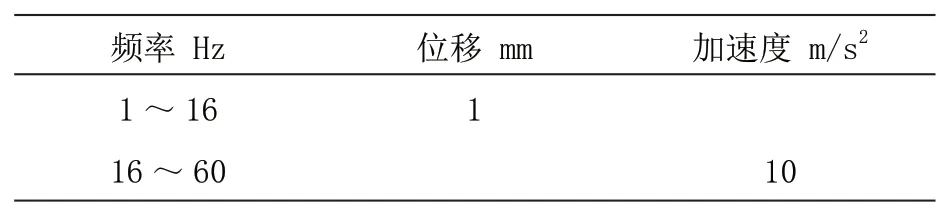

由于对监控设备的频率响应有严格要求,监控设备固有频率的高低将直接决定舰载振动指标下监控设备是否会出现共振,所以监控设备固有特性的分析是非常必要的。模态分析作为结构动力学的基础,模态分析得到的固有振型和固有频率是结构的固有特性,直接体现结构在动力学环境中的振动形式[3]。通过对上述模型根据实际安装情况,在安装支架安装孔施加固定约束。GJB 150.16A-2009[4]是我国军用设备进行振动试验的主要参考和引用标准,其中A.2.3.11“第21 类-船-舰船”中,罗列了舰船设备的振动试验振动暴露量级和试验时间要求。由于舰载指标为(1 ~60)Hz[5],故计算监控设备(0 ~2 000)Hz 内的固有模态,计算后提取前六阶固有模态,前六阶固有模态见表3,前六阶振型见图2。

表3 前六阶固有频率

图2 前六阶振型图

通过表3 可知,监控设备在舰载振动范围1 到60 Hz内存在多个共振点。

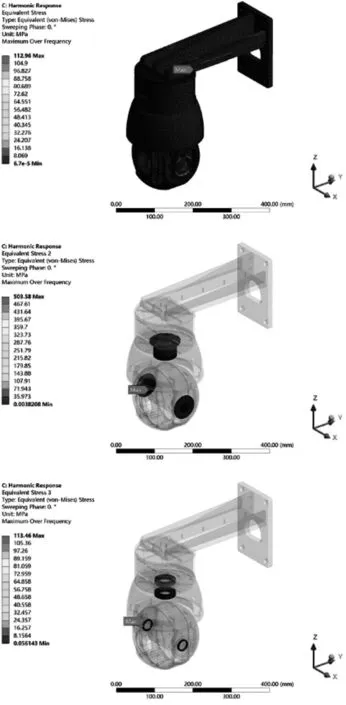

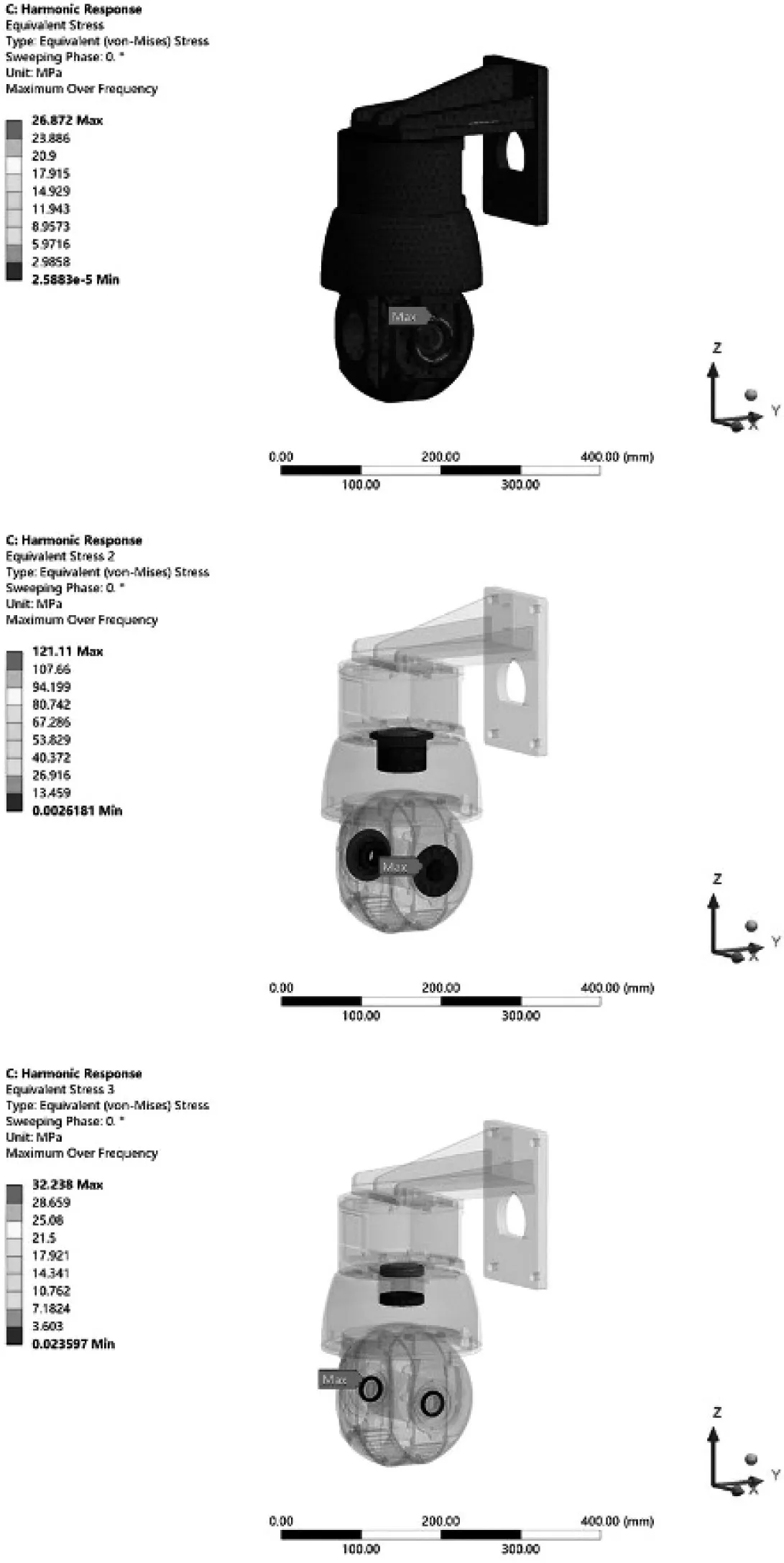

2.2.5 谐响应仿真分析

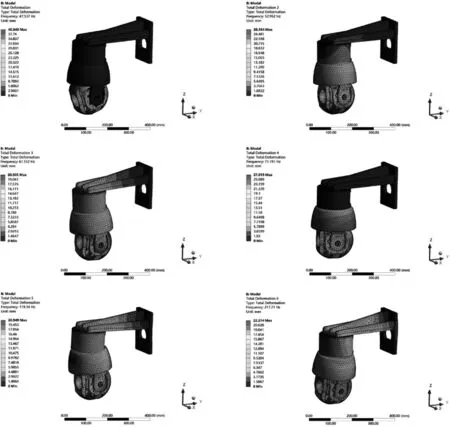

根据实际试验状态,对模型安装支架底部施加舰载振动载荷,软件中载荷均转化为加速度载荷;即1 Hz 时加速度0.04 m/s2,16Hz 时加速度10 m/s2,60 Hz 时加速度10 m/s2。根据电子设备相关要求,设定阻尼系数为0.025。计算后得到整机三个坐标方向应力云图,见图3;提取整机三个坐标方向俯仰组件前面板加速度云图,见图4;提取各方向最大应力值及加速度,见表4。

表4 三方向最大应力及加速度值

图3 整机最大应力云图

图4 俯仰组件前面板最大加速度云图

从图中可以看出,俯仰组件前面最大加速度仿真计算值与试验采集结果14.8 g 一致,仿真计算结果可靠。整机在 X 向受应力最大,提取各类型结构件计算结果,应力云图见图5,最大应力值见表5。

表5 各材料最大应力值

图5 各材料最大应力云图

2.3 故障分析结论

通过上述仿真结果对比表1 各材料属性可知,当监控设备受到舰载振动之后,外壳受到应力最大为113 Mpa,虽然未达到铝合金5083 屈服极限,但是安全系数只有1.4,存在一定的危险性;轴承座和轴受到最大应力为503.6 Mpa 已经超过不锈钢316 的屈服极限,发生不可逆塑性形变;轴承受到最大应力为113.5 Mpa,属于安全范围。

因此,在受到连续6 h 三个方向舰载振动试验下,监控设备由于累计应力和变形加剧了材料本身的损伤,从而导致整机外壳强度下降,以及轴承座和轴的塑性变形,从而整机出现严重晃动,机芯受到的加速度超过机芯所能承受的最大承载值,从而影响了监控设备的成像质量。

3 基于ANSYS 的优化设计

通过上述仿真分析可知,要使监控设备满足舰载振动指标,需要增强外壳、轴承座和轴的抗振动能力或者降低整机的振动能量影响。

一般情况下,增强结构抗振动能力主要通过增加应力集中位置的强度,具体操作分两种,一种是改变结构件材料,采用更高强度的材料,但是需要对材料等进行多项评估,成本太高。另一种是改变结构形式,增加应力集中点的壁厚、加增加强筋等,同时为了不改变整机重量,可以降低非应力集中点的厚度,实现整机重量不增加的情况下,让整机结构强度增加。

降低整机的振动能量影响,可以改变支架的长度,缩短支撑臂,增大整机的一阶固有模态,避免在舰载振动指标范围内出现共振问题,从而降底能量的放大;同时需要保证支撑臂处线缆转弯的最小半径,保证线缆的正常插拔。

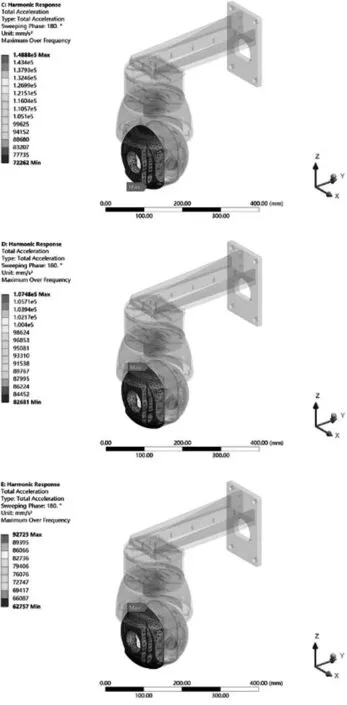

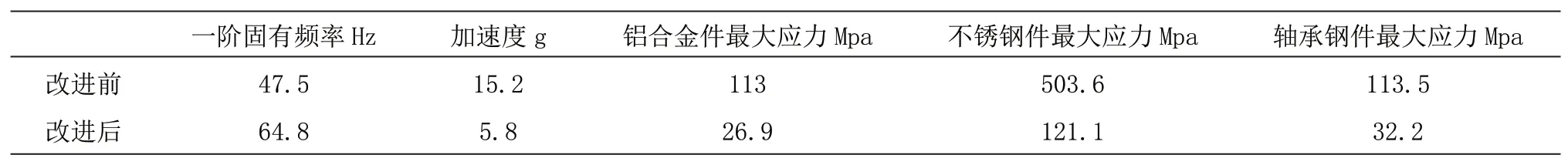

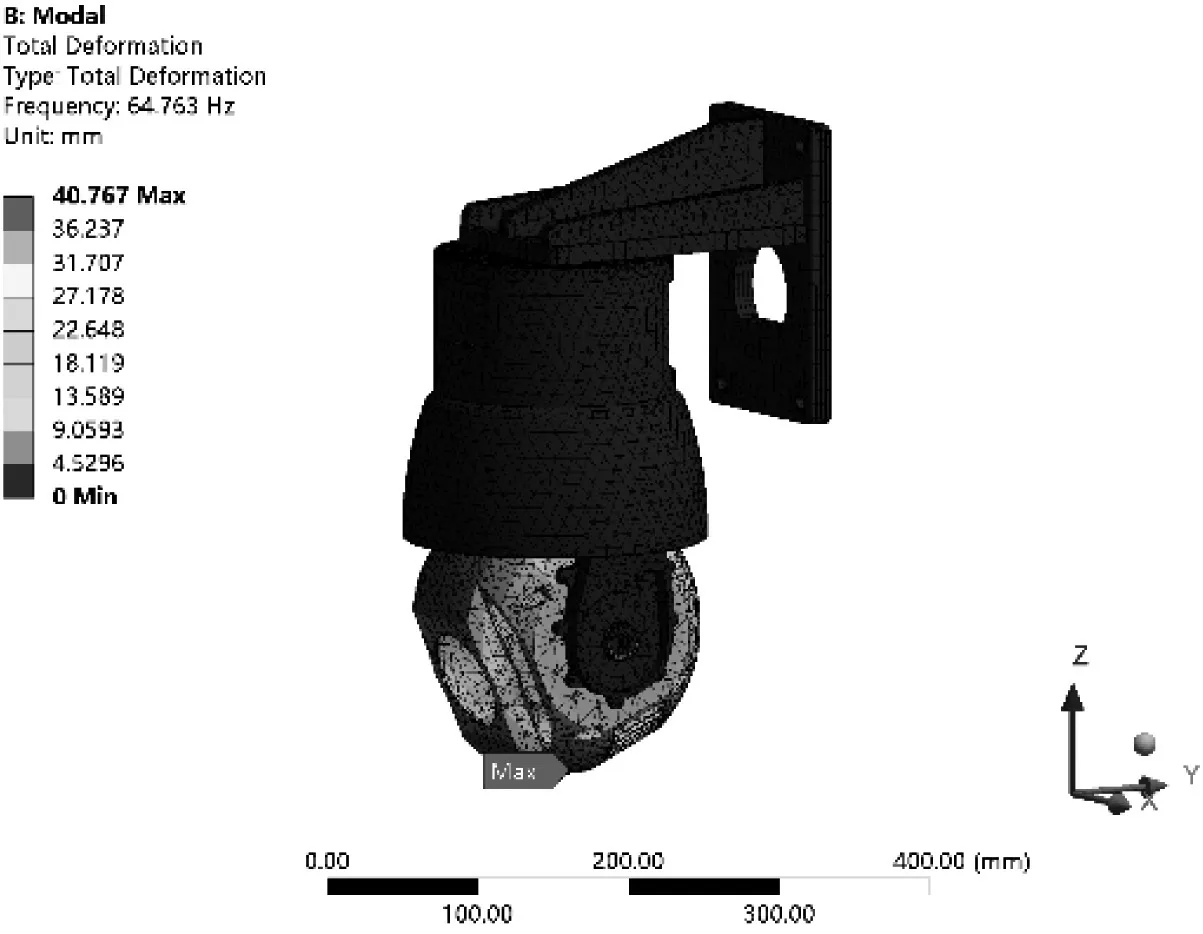

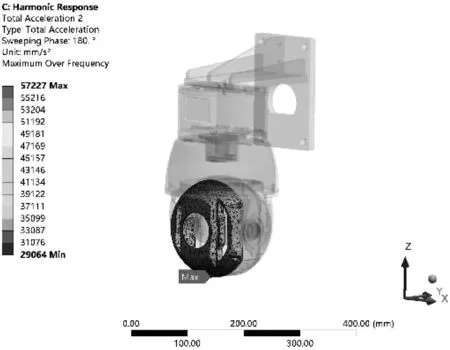

采用同样的ANSYS 仿真步骤,通过上述改进方法多次改进设计,得到整机最终状态。提取最终改进后整机仿真结果,一阶固有频率云图,俯仰组件前面板加速度云图、X 轴最大应力云图,见图6 ~8,提取计算结果与改进前对比,见表6 所示。

表6 仿真结果对比

图6 一阶固有模态

图7 俯仰组件前面加速度云图

图8 各材料最大应力云图

可以得出,整机的改进后,整机一阶模态已经大于60 Hz,在舰载振动指标内60 Hz 内不会出现共振现象;加速度低于机芯8 g 要求,相机不会出现失焦问题;所有结构件安全系数均大于2,不会出现结构件损伤问题;理论上已经完全不影响监控设备的使用功能。

4 试验验证及结论

将改进优化设计的新监控设备,采用相同试验平台,进行舰载振动试验;试验结果显示新监控设备无失焦问题,成像清晰,整机基本无晃动,加速度传感器采集到加速度为4.9 g 小于机芯可承受最大加速度8 g;设备通过舰载振动试验。即通过ANSYS 仿真应用可快速定位设备故障位置,从而进行设备优化设计,解决了传统试验检验方法的不确定性,降低了试验的时间和资金成本,并较大提升了设备的可靠性。