基于运动学的高速高精密铣削力建模:综合模型与试验

2023-06-27李刚张宇李斯朱锟鹏

李刚,张宇,李斯,朱锟鹏,*

1.常州先进制造技术研究所,常州 213164

2.中国科学院 合肥物质科学研究院 智能机械研究所 先进制造技术中心,常州 213164

3.武汉科技大学 机械自动化学院,武汉 430081

高速高精密铣削是数控加工技术发展的新阶段,具有加工效率高,加工表面质量好以及能耗低等优势,可满足航空、航天、精密仪器及医疗器械等行业对精密、复杂零部件的加工需求[1]。相比于常规切削,高速精密铣削时切削力的变化更为复杂。影响高精密铣削加工精度的原因有很多种,比如刀具磨损效应[2-3]、刀具弹性变形效应[4-5]以及刀具尺寸效应[6-7]等。研究高速精密铣削过程中的动态切削力、切削机理以及影响切削力大小的各种因素,对提高零件加工精度和优化加工工艺方法具有重要的理论和实践意义。对铣削力的精确建模是研究切削机理和加工动力学的基础。铣削过程中对铣削力的准确预测可以反馈出刀具铣削状态信息,从而进一步推断出刀具变形、磨损以及能量损耗等情况[8-9]。目前相关学者已经提出了众多关于瞬时铣削力的建模方法,主要建模方法包括:经验法[10]、有限元法[11-12]、解析法及机械法等[13-14]。董永亨等[15]运用齐次坐标变换法建立了球头铣刀的运动状态方程并利用改进后的Z-MAP 方法建立了瞬时切削厚度模型。最后,利用微元积分的方法建立了瞬时铣削力模型。Jia 等[16]针对高速铣削过程中难以加工的材料,提出了一种考虑工件材料特性的球头铣削力预测模型。该模型基于微分和斜切削机理,将金属切削过程看作是一系列微分斜切削过程的线性叠加。Lu 等[17]研究了镍基高温合金铣削过程中切削力变化规律较为复杂的问题,根据切削厚度最小值,基于切削力与切削层面积的比例关系,建立了以剪切效应为主导的切削力预测模型。Wan 等[18]将塑性理论与滑移线场理论相结合,首次推导出材料分离模型。根据建立的分离模型,从理论上推导出最小切削厚度并建立了分别考虑剪切和犁切效应的切削力模型。

高速精密铣削过程中,刀具由于制造或装配等误差导致机床主轴回转中心与实际加工中的刀具回转中心之间不重合,从而产生刀具跳动。由于刀具跳动的存在将会导致每个切削刃所受到的切削力大小不同而加速刀具磨损,降低加工精度。因此,刀具跳动[19-20]是影响铣削力预测模型精度的重要因素之一。Zhang 等[21]提出了一种考虑刀具跳动的铣削力预测模型方法。基于线性插补的概念,提出了一种计算刀具瞬时切削位置角的新方法。在此基础上,通过坐标变换建立了考虑刀具跳动的瞬时切削厚度解析模型。Sahoo 等[22]基于解析模型,提出了一种混合方法来预测微铣削力。该混合方法综合考虑了刀具跳动和最小切削厚度对瞬时切削厚度的影响并利用有限元方法计算切削力系数。最后,提出了一种更加高效的机械铣削力建模方法。Zhang等[23]提出了一种简单有效的测量刀具跳动参数的方法,该方法以位移测量为基础,通过求解刀具参数的相关方程,得到刀具跳动长度和跳动角。在分析刀具切削轨迹的基础上,提出了微铣削单刃切削的判定准则,并通过铣削实验验证了单刃切削现象。Zhang 等[24]根据刀具刃口尺寸效应和最小切削厚度,分别建立了由犁耕力和剪切力主导下的铣削力模型。此外,还考虑了刀具加工过程中的轴向偏移,建立了刀具瞬时挠度模型。

另一方面,刀具磨损直接影响着铣削力大小以及刀具变形,最终导致加工误差的产生[25-26]。Sun 等[27]研究了切削力与刀具侧刃磨损之间的关系,建立了考虑刀面磨损的立铣削三维切削力模型。在给定切削条件、刀具几何形状以及工件材料的情况下,可方便预测出刀具磨损作用下的切削力大小。Zhou 等[28]通过研究刀具单齿进给量、切削速度和刀具倾角等切削参数对刀具侧面磨损的影响,揭示了球头铣刀铣削时的磨损形式和磨损机理,最后,建立了考虑刀刃侧面磨损的微铣削力解析模型。Oliaei 和Karpat[29]分析了刀具磨损对微铣削力和表面粗糙度的影响,识别出有利于微铣削加工的工艺参数。其研究结果可用于微铣削加工工艺参数的选择和刀具状态监测系统。岳彩旭等[30]针对铣削拼接模具过程中刀具磨损引起铣削力变化的问题,根据材料硬度的不同,建立了刀具后刀面摩擦应力与后刀面磨损量的函数关系。最后,结合剪切力模型建立了考虑刀具后刀面磨损的铣削力模型。

综上所述,高速精密铣削过程中, 切削刃将受到周期机械冲击载荷、刀具磨损、主轴跳动等因素的综合影响, 其受力状态变得相当复杂。当高速铣削过程中采用较小的切削进给量时,其加工状态将类似于微铣削过程,铣削过程中的刀具弹性变形效应也需要考虑到高速铣削力模型中。虽然很多学者已经对铣削力预测模型进行了广泛的研究和讨论,但过去对高速精密铣削力预测模型的研究中,大多数模型仅仅考虑了刀具跳动、弹性变形或者两种之一对其的影响。然而,高速精密铣削加工过程中的刀具磨损效应以及弹性变形效应是其中不容忽视的因素。刀具磨损不仅会造成铣削刃铣削半径的变化,而且还会影响刀具跳动、弹性变形的大小。同时刀具跳动、弹性变形的变化会导致刀具每齿磨损程度的不同。这些影响因素相互作用,最终将会严重影响铣削力的大小。为准确预测铣削力,其模型应最大限度考虑刀具磨损、刀具跳动、弹性变形等因素对其的影响。本文综合分析了上述因素对瞬时切削厚度的影响规律,提出了一种综合切削厚度计算模型。通过分析各因素之间的相互作用对铣削力大小变化的影响,建立了通用性更强、预测准确度更高的铣削力通用模型,最后,通过高速铣削实验验证了理论模型的正确性。

1 基于运动学的综合切削厚度模型

高速铣削过程中,瞬时切削厚度的精确建模是建立切削力模型的基础。传统瞬时切削厚度模型的具体表达形式[31]为

式中:h为刀尖上的任意位置角θ处的瞬时切削厚度;fam为每齿进给量;κ为刀具轴线与刀刃上任意一点到球头连线的轴向沉浸角。

理论的瞬时切削厚度被定义为当前刀尖运动轨迹与之前切削所生成表面之间的最小距离。传统铣削过程中,通常将之前切削形成的表面与刀尖运动轨迹相吻合,这种认知是一种很好的近似过程。然而,随着刀具持续的运动过程中,刀尖实际切削运动轨迹与理论切削运动轨迹并不重合,刀具实际切削过程中的磨损效应、弹性变形等都会对先前生成的切削表面产生重大影响。本节基于运动学理论,求解出真实的刀尖运动轨迹,并综合考虑多种因素对瞬时切削厚度的影响,建立了一种更精确,更符合实际铣削状态下的瞬时切削厚度模型。

1.1 综合影响因素建模

1.1.1 刀具跳动模型

高速精密铣削常用于复杂精密构件的加工,铣削中刀具每齿进给量一般都比较小。在实际加工过程中,由于刀具安装误差、刀杆制造误差以及刀具受力变形等都会造成刀具轴线与机床轴线不重合,从而产生刀具跳动。刀具跳动影响着瞬时切削厚度的大小,并决定着工件的加工质量。因此,刀具跳动对切削力模型的影响是一个不容忽略的重要因素之一。

考虑刀具跳动,在刀具上建立如图1 所示的刀具坐标系XOY,则在刀具位置角θ处所对应的刀刃上任意一点P的运动轨迹表达式[32]为

图1 刀具跳动示意图Fig.1 Schematic diagram of tool run-out

式中:vx、vy分别为X、Y轴方向上的进给速度;r0为刀具偏心量;γ为刀具跳动角;ω为刀具旋转时的角速度;t为切削时间;R为刀具半径;φk为切削刃k上P点的径向位置角,其表达式为

式中:ψ为P点在XY平面上的投影线与切削刃在刀尖点的切线之间的夹角;K为刀具切削刃总个数。

1.1.2 刀具磨损模型

高速精密铣削加工中,由于切削速度的提高,刀具磨损的规律具有与常规切削不同的特性,同时刀具磨损对铣削力有显著的非线性影响。当刀具磨损值累加到一定数量时,会加速刀具与被加工零件之间的摩擦力,从而导致切削力快速增加。因此,精确的铣削力建模过程中,必须把刀具磨损这一重要因素考虑进来,分析与研究其变化规律,从而进一步优化加工工艺,提高加工效率。

铣削加工中,刀具磨损随时间的增加而不断增大,其变化规律与所对应的铣削参数有关。根据以往的相关研究,刀具磨损在一定条件下,其磨损量的表达式[33]为

式中:VB 为刀具磨损量;C为与刀具和工件材料的相关参数;n为主轴转速;v为刀具进给速度;ad为切削深度;D为刀具直径;k1、k2、k3、k4、k5分别为主轴转速、进给速度、切削深度、刀具直径以及切削时间的指数。

球头铣刀铣削加工时,刀具磨损量与球头铣刀切削刃所处的微元位置有关,此时球头铣刀的刀具磨损模型还需要考虑切削刃所处的切削位置,则刀具磨损模型式(4)的表达式变为

式中:VBh为考虑切削刃位置的刀具磨损量,H为球头铣刀切削微元所处的高度位置;k6为切削微元的指数。

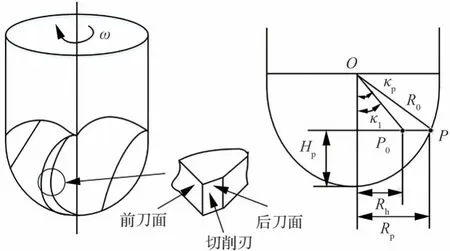

图2 显示了球头铣刀磨损前后切削微元位置的变化情况,球头铣刀切削微元P点在没有切削时所对应的轴向位置角为κp,高度为Hp。当经过一段时间切削后,切削微元P点由于球头部分发生磨损,P点的真实位置变为P0,PP0为刀具磨损部分,此时P0点所对应的位置角为κ1。当刀具没有发生磨损时,P点所在高度Hp处的铣削径为Rp,其表达式分别为

图2 球头铣刀磨损示意图Fig.2 Schematic diagram of ball-end milling cutter wear

式中:R0为球头铣刀未磨损时的半径;κp为未发生磨损时的位置角。

当球头铣刀切削一段时间后,刀具球头部分将会发生磨损,球头铣刀在高度Hp处的实际切削点P将变化为点P0,同时高度Hp处所对应的球头铣刀截面圆上的径向半径由原来未磨损时的Rp变化为磨损状态时的Rh。根据几何关系,磨损状态下的径向半径Rh的具体表达式为

式中:a2=1/tanκ1。

为简化推导过程相关公式的表达形式,将式(5)修正为

则由式(7)和式(9)可得

将式(8)代入式(10)可得

通过求解式(11),即可得到球头铣刀磨损后,在其铣削刃上任意一点P所对应的轴向位置角κ处的径向切削半径。

1.1.3 弹性变形模型

常规铣削时,由于切削厚度比较大,刀具刃口半径与切削厚度相差较大。因此,建立铣削力模型过程中时,通常会忽略刀具刃口半径的影响。当高速铣削进行精密零部件加工时,刀具每齿进给量较小,切削厚度在10-4mm 和10-2mm 之间,切削厚度与刀具刃口半径处在同一数量级上,这时加工状态可以近似看成微细铣削过程,所以需要考虑刀具刃口半径对铣削力的影响。

当切削厚度比较小时,刀具与工件之间将会出现弹性变形,从而导致瞬时切削厚度与实际切削厚度并不相等。如图3 所示,刀具切削时刀具弹性变形量为p1,切削时的理论切削厚度为h1,实际切削厚度为h2,则弹性变形与切削厚度之间的表达式[34]为

图3 球头铣刀切削微元示意图Fig.3 Schematic diagram of cutter cutting micro element

刀具的实际切削刃口为rc的圆柱面,如图3 所示,图中F为刃口作用在被加工工件表面上的力,依据平面和圆柱在弹性接触时的关系,F可表示为

根据接触宽度与变形量的几何形式,p1还可表示为

联立式(12)和式(14)可得

从式(15)中 可以看出弹性变形与刃口半径成正比关系,由于E1>>E2,则p1最终可表示为

根据对切削刃弹性变形的计算可知,在屈服极限没有达到时,刀具切削刃与工件材料只发生弹性接触而不产生切削。而要形成切削,最小切削厚度hmin必须大于切削刃的弹性变形量p1。当切削刃施加在工件材料上的力超过其屈服极限时,工件将发生成塑性变形,从而形成切削。根据材料的最大剪应力可知,最大剪应力应发生在切削合力成45°方向上,即切削刃作用在工件材料上的最大剪应力在θ=45°时发生,此时可得到最小切削厚度hmin=rc(1-cos 45°)≈0.29rc。

1.2 基于运动学的综合切削厚度模型

球头铣刀在进行铣削加工时,除了进给方向上有运动,还有自身的回转运动。根据1.1 节对铣刀加工过程中的刀具跳动、磨损和弹性变形现象的分析,并结合刀具运动情况,建立如图4 所示的坐标系。在机床床身上建立参考坐标系ORXRYRZR,工件坐标系OW-XWYWZW固定在被加工工件上,刀具坐标系OT-XTYTZT固定在刀具中心上,主轴坐标系OS-XSYSZS固定在主轴上,机床移动轴坐标系为O-XYZ,所建立的各个坐标系方向与参考坐标系方向一致。

图4 刀具切削运动坐标系Fig.4 Tool cutting motion coordinate system

当机床静止时,刀具刀刃上任意一点P在刀具坐标系上的齐次坐标变换矩阵为

式中:Rcr为球头铣刀切削半径,当机床运动时,主轴S以及移动轴X、Y、Z在各自坐标系中的变换矩阵T0、TS的表达式分别为

从刀具坐标系OT-XTYTZT变换到工件坐标系OW-XWYWZW的总变换矩阵为

最终可得到刀齿K上任意一点P在工件坐标系OW-XWYWZW内的表达式为

进一步将式(21)整理可得到刀具切削刃上P点在刀具位置角θ处的运动轨迹方程为

刀具铣削加工时,由于受到刀具跳动、磨损以及弹性变形的影响,导致其理论的瞬时切削厚度与实际的瞬时切削厚度不相符。如图5 所示,蓝色实线表示刀具当前第k个切削刃运动轨迹,红色实线表示刀具前k-(ii=0,1,2,…,k-1)个切削刃运动轨迹,绿色虚线表示刀具切削时受到各种因素影响下,第k-i个切削刃切削时得到的残余表面,线段MN'为切削刃在位置角θ处时的实际瞬时切削厚度。求出N'点的坐标是求出实际瞬时切削厚度的关键,点M的坐标可以通过切削刃的运动轨迹方程来确定。点M位于第k个切削刃的运动轨迹上,则在t时刻点M的坐标可表示为

图5 刀具切削过程示意图(考虑刀具跳动、磨损和弹性恢复)Fig.5 Schematic diagram of tool cutting process( considering tool run-out,wear and elastic recovery)

根据1.1.2 节对刀具磨损分析可知,刀具在切削运动时,随着切削时间的不断增加,刀具磨损将会出现,并随着切削时间的增加而变大。因此,考虑刀具磨损时,式(23)中的Rcr等于式(11),则式(23)修正为

由1.1.3 节对刀具弹性变形分析可知,当切削厚度较小时,刀具会发生弹性变形从而导致实际的切削厚度与理论的切削厚度并不相符,此时将刀具弹性变形也同时考虑到切削厚度模型中。如图5 所示,点N位于第k-i个切削刃作用后的残余表面上,则点N在tk时刻的坐标为

第k-i条切削刃的接触点N在t时刻第k条切削刃上的坐标可表示为

联立式(25)和 式(26)可得

为了简化计算,设刀具铣削过程中是垂直于工件进行加工,即

式中:θk=ωtk;θk-i=ωtk-i,则式(27)修正为

式中:θk-θk-i=2π/K-μ;φk=φk-i+μ;μ为第k-i条切削刃与第k条切削刃在接触点N的夹角,通过式(29)计算得到μ的表达式为

将式(30)代入式(29)计算得到综合因素影响下的瞬时切削厚度h的表达式为

基于上述分析,通过考虑铣削过程中的各种影响因素,建立了球头铣刀的综合切削厚度模型,揭示了铣削参数与瞬时切削厚度之间的数学关系。传统的瞬时切削厚度模型表达过于单一,对于传统铣削以及表面加工精度要求不高的工件来说,其模型可以满足,但对精密加工、微小构件加工来说,传统模型存在一定的局限性,不能够满足现代加工要求。本文所建立的瞬时综合切削厚度模型能够很好的揭示高速精密铣削加工过程中各种因素对其的影响,从而提高铣削加工精度。

2 球头铣刀铣削力综合建模

2.1 铣削力综合建模

根据瞬时刚度力学模型[35-36],刀具所受切削力可以表示成切削微元受力之和,如图6 所示。

图6 刀具切削微元Fig.6 Tool cutting micro element

将参与切削的切削刃沿刀轴方向离散成一组非常小的切削微元,此时每个切削微元可以当作正交或者斜角切削过程。切削微元转过转角φk时在位置角θk处所受到的切向力dFt、径向力dFr以及轴向力dFa的表达式[37]为

式中:Kt、Kr、Ka分别为切向、径向以及轴向铣削力系数;h为瞬时切削厚度;db为切削刃宽度。铣削力系数可以通过实验数据计算得到,微元切削刃宽度db可表示为

式中:dz为斜角切削微元,即轴向离散高度,式(32)中的微元切削力模型是在切削刃微元的局部坐标系下建立的,而试验中测得的切削力是在工件坐标系OW-XWYWZW下建立的,所以需要将切削力通过坐标变换到工件坐标系中,则在工件坐标系XYZ方向上的斜角切削微元的切削力分量dFx、dFy、dFz的表达形式为

式中:T为转换矩阵,其表达式为

将微元切削力沿刀轴方向进行轴向积分,并对每个切削刃上的切削微元进行求和。最后,得到刀具在工件坐标系下3 个方向上的切削力,其表达式为

式中:U0和U1分别表示为积分的下限和上限。

2.2 综合因素下的切入与切出角

铣削力模型式(36)建立后,需要对铣削过程中的切削刃是否参与切削做出正确判断,从而得到积分的上下限。判断切削刃是否参与切削最关键的是确认切削刃是否在切入与切出角之间。由于刀具受到螺旋角的影响,瞬时切削厚度沿着切削刃螺旋线逐渐减小或增大,如图7 所示,滞后角和切削宽度的表达式分别为

图7 铣削过程示意图Fig.7 Schematic diagram of milling process

式中:β为刀具螺旋角;ae为径向切削宽度。

考虑滞后角的影响,可以定义刀齿在不同阶段的切削区域[37],即切入阶段Ι、稳定阶段Ⅱ、切出阶段Ⅲ以及不切削阶段Ⅳ,如图8 所示。当切削厚度大于最小切削厚度时(h>hmin),此时会出现相邻的两个切削刃处在共同切削状态,如图8(a)所示,刀具刀齿从开始切削到完全退出切削时的铣削范围为[0 π+δ]。当刀齿1 还没有完全退出切削时,刀齿2 已经开始进入切削并产生切屑,此时会出现共同切削区域,即图8(a)中的阴影区域,共同切削的范围在[π π+δ]之间,并给出相应的积分上下限[U0U1]的值,如表1所示。

表1 不同切削区域的积分上下限Table 1 Integration limits in different cutting zones

图8 铣削切入和切出角范围Fig.8 Range of entry and exit angles

当切削厚度小于最小切削厚度时(h<hmin),刀具发生弹性变形时所对应的位置角为α,此时切削过程将分为两种情况,如图8(b)和8(c)所示。从图中可以看出刀具实际切削范围变小了,刀齿1 在[0α]、[π π+δ]范围内,将不会产生切削,一个周期内的刀齿切削范围变为[απ-α+δ]。当刀具发生弹性变形时所对应的位置角α大于刀具滞后角δ时,此时会出现相邻的两个切削刃将不存在共同切削产生切屑的状态,如图8(b)所示,其相交部分在不产生切削阶段的Ⅳ之间。当刀具发生弹性变形时所对应的位置角为α小于刀具滞后角δ时,如图8(c)所示,此时相邻的两个切削刃也不存在共同切削产生切屑的状态,相比图8(b),其存在3 个相交部分。当刀齿1 还在切削(Ⅲ段)时,刀齿2 进入切削阶段但不发生切屑,其相交的阴影区域如图8(c)红色部分所示,其相交部分区域为[π π-α+δ]。当刀齿2 开始产生切屑时,刀齿1虽然没有完全退出切削阶段,但此时刀齿1 将不产生切屑,其相交的阴影区域如图8(c)紫色部分所示,其相交部分区域为[π+απ+δ]。当刀齿1 与刀齿2 相交部分区域为[π-α+δπ+α]时,刀齿1 与刀齿2 都不在切削范围内,并给出相应的积分限[U0U1]的值,如表1 所示。

3 实验验证

3.1 实验准备

为了验证所提出的综合模型的准确性与有效性,在高速加工中心上,如图9 所示,进行铣削实验。工件材料为镍基高温合金Inconel718,尺寸为112.5 mm×40 mm×78 mm。该材料在高温环境下具有良好的物理性能,如强度高,应用于航空航天、生物医学和电子器件等领域。但它存在切削力大、切削温度高、高速铣削时刀具易磨损等问题。刀具选用3 刃球头硬质合金端铣刀,直径为5 mm,刃口圆弧半径为5 μm。实验所用的铣刀均选用同一批次生产的以减少由于刀具性能而引起的误差。实验过程中铣削力的测量选用Kistler9119 测力仪,采样频率为50 kHz,刀具跳动选用千分表进行测量。将刀具安装在机床主轴上,主轴旋转360°后,千分表上转过的数值即为刀具跳动值。为确定刀具跳动长度初始值,使用千分表测量3 次并取平均值为6.5 μm。

图9 高速铣削工艺实验装置Fig.9 Experimental setup of high-speed milling process

工件放置在加工中心平台上,一共设计10 组实验,每组实验的切削深度、每齿进给量等铣削参数如表2 所示。每组实验铣槽加工300 次,每10 次分为1 组共30 组。为了获得最佳的铣削力和刀具磨损值,根据以往的研究经验,选择每组铣削结束前0.02 s 内的铣削力测量数据作为研究对象。刀具磨损选择每次铣槽结束后所测量得到的磨损值,每组实验共测量300 次不同时间段的刀具磨损值,同样每10 次再分为1 组共分成30 组,为了消除试验过程中的不确定性,每组实验重复3 次。基于上述实验设计,进行铣削实验,进而分析刀具跳动、磨损等因素对铣削力的影响规律。

表2 铣削实验工况Table 2 Machining conditions of milling experiments

3.2 铣削力模型验证

根据表2 的铣削参数进行铣削实验并依次测量刀具铣削过程中的磨损值。依据2.2 节中建立的综合铣削力预测模型,分别计算出每组实验的理论铣削力值。为了验证所提出的综合铣削力预测模型的准确性,选择第4 组实验的第1 次铣槽和第5 次铣槽时所测量得到的铣削力值作为比较。根据式(36)计算出一个周期内的理论铣削力波形以及通过铣削实验测量得到实际铣削力波形,其结果如图10 所示。通过铣削力预测模型计算得到的理论铣削力在1 个周期内出现3 个峰值,分别对应刀具3 个切削刃铣槽的时间,3 个峰值所对应的最大切削力都不相同,呈现高低波动。随着铣削实验的持续进行,第1 次铣槽所得到的铣削力明显小于第5 次铣槽时的铣削力。这是由于刀具跳动和磨损等因素的存在,改变了传统刀具每齿瞬时切削厚度形式,从而使刀具每齿所受到的切削力不再相同,同时随着铣削次数的增加,铣削力也不断增大。

图10 第4 组铣削力的实验值与理论值对比Fig.10 Comparison of experimental and theoretical values of milling force in the fourth experiment

图10 中黑色虚线段表示的是未考虑刀具跳动和磨损等综合影响因素下的理论铣削力波形,与图中蓝色线段表示的实际铣削力波形相比,其峰值小于实验值,总体波形与实验波形相比还存在一定的偏差。图10 中红色线段表示的是考虑刀具跳动和磨损等综合影响因素下的理论铣削力波形,与图中实验铣削力波形相比,其峰值更加接近于实验值,总体波形与实验铣削力波形相比偏差较小,与未考虑刀具跳动和磨损等综合影响因素下的理论铣削力波形相比,其吻合度较高。因此,将刀具跳动、磨损等因素考虑到铣削力模型中,对提高其预测精度具有重要的理论意义。

图11 所示为根据式(36)所计算得到的理论铣削力与实验测量所得到的铣削力之间的误差与确定系数柱状图。理论与实验铣削力之间的误差ξ可以通过(F1-F2)/F1计算出来,其中F1为理论值,F2为实验值,从图11(a)和11(b)中可以看出,1~30 组实验与理论计算得出的铣削力误差绝对值全部小于1%。图11(c)和11(d)为铣削力模型的确定系数R2,R2的值越接近1,则精度越高。除了第9组Fy的R2值小于0.6外,其余Fx和Fy的R2值均大于0.6。这可能是由于机床颤振和加工环境等因素导致的误差。通过对铣削力的误差与确定系数分析,结果表明本文所建立的铣削力综合模型较为精确。

图11 理论和实验铣削力之间的误差与确定系数分析Fig.11 Analysis of error and determination coefficient between theoretical and experimental milling force

3.3 刀具磨损与铣削力的关系

刀具磨损随铣削时间不断变化,同时刀具瞬时铣削力也相应发生改变,如图12 所示。根据式(5)预测出刀具磨损值,如图12(a)所示,刀具最后一次铣削所产生的磨损值约是第一次铣削时的2.5 倍。刀具在X、Y方向上最后一次铣削时的最大铣削力约是第一次铣削时的5 倍,如图12(b)和12(c)所示,这表明刀具磨损与瞬时铣削力之间相互影响与关联,刀具磨损与铣削长度近似成正比关系。因此,可以通过瞬时铣削力的变化特征来监测刀具磨损状况,从而提高加工精度。根据图12(a)~12(c),得到刀具在X、Y方向上的最大铣削力与刀具磨损的比值η,如图12(d)所示,结果表明刀具磨损对X方向上力的影响大于Y方向,即刀具磨损对进给方向上力的影响较大。

图12 刀具磨损对铣削力的影响Fig.12 Tool wear influence on milling force

为进一步研究瞬时铣削力的变化特征对刀具平均磨损的相关关系,根据铣削实验分别获得X、Y、Z轴方向上的瞬时铣削力,利用Budak 等[38]提出的快速标定铣削力系数算法,计算得到3 个方向上的铣削力系数Kt、Kr、Ka。铣削力系数在X、Y、Z轴上的绝对值随铣削时间的增加而增大。

图13 显示了不同时刻的刀具平均磨损值以及所对应的铣削力系数值,从图中可以看出,随着刀具平均磨损值的增大,在X轴和Y轴上的铣削力系数Kt、Kr的变化幅度明显小于Z轴的铣削力系数Ka,Z轴上铣削力系数分别是其他两个轴的2.5 倍和5.9 倍。

图13 切削力系数随刀具平均磨损值的变化Fig.13 Variation of cutting force coefficient with average tool wear

选取第3~7 组实验数据,基于相关分析,计算得到5 组铣削力系数与刀具平均磨损值的相关系数ρ,如图14 所示。根据相关性定义,相关系数ρ的绝对值在 0.8~1 之间是极度相关,从图14 可以看出,铣削力系数与刀具在X轴、Y轴和Z轴上平均磨损值的相关系数ρ均大于0.8,且Z轴上的相关系数ρ约为0.94,5 组Ka的相关系数值均大于其它两轴的相关系数值。

图14 刀具平均磨损与切削力系数的相关性分析Fig.14 Correlation analysis of average tool wear and cutting force coefficient

根据实验值计算得到的相关系数ρ为样本的相关系数,它是总体中的总体相关系数ρτ的估计值。样本相关系数ρ是否来自ρτ≠0 的总体,还需要对样本相关系数ρ进行显著性检验。如表3所示,显著水平τ=0.01 与τ=0.05 时,查表可知,其相关系数临界值分别为ρ0.05=0.632 与ρ0.05=0.765。由于实验所列出的5 组相关系数值都大于其临界值,表中所对应的双边显著性水平的ρ值低于1%,这表明铣削力系数与刀具平均磨损值极其显著相关。通过研究瞬时铣削力与刀具平均磨损值之间的关系,可以发现瞬时铣削力的动力学特性,特别是Z轴上的铣削力系数较敏感的反映了刀具平均磨损值的进展情况。

表3 相关系数分析Table 3 Correlation coefficient analysis

4 结 论

1)建立了综合考虑刀具跳动、磨损以及弹性变形的高速精密铣削力模型。该模型可适用于不同的铣削类型,通用性强。刀具弹性变形受到单齿进给量的影响,单齿进给量越小,弹性变形越明显。同时由于受到刀具冲击的影响,刀具每齿的磨损程度也不相同。

2)改进的瞬时切削厚度模型能较好地反映切削机理和刀具磨损状况。预测铣削力与实测铣削力的最大误差范围在1%以内,确定系数大于0.6,表明所建立的综合铣削力模型精确度较高。

3)通过分析刀具磨损与铣削力之间的关系,结果表明,进给方向上的铣削力以及Z向铣削力系数对刀具磨损的影响大于其它两个轴,因此,刀具切向力以及Z向的铣削力系数的变化特征可以很好的表征刀具磨损的进展状况,从而优化铣削参数,提高铣削加工精度和效率。