复合粉、金属粉喷涂色差原因分析及控制措施

2023-06-26彭华领胡小萍李新义程宗群

彭华领,胡小萍,李新义,程宗群

(佛山市三水凤铝铝业有限公司,佛山 528000)

0 前言

与传统的液体涂料不同,粉末涂料是一种不含溶剂的固体粉末状涂料,具有无溶剂、无污染、膜层机械强度高等优点。在“双碳双控”、“漆转粉”的行业背景下,粉末喷涂产品更是优势明显。随着汽车、轨道交通、工程幕墙的轻量化,铝型材制品迅猛发展,原有的白色、灰色、棕色等单一颜色的铝型材喷涂产品已经难以满足市场需求。复合粉、金属粉类粉末喷涂产品,具有颜色艳丽多彩、表面触感细腻、金属质感饱满等优点,而深受客户喜爱,保持着很高的市场热度。

相比单一组分的素色粉末而言,复合粉、金属粉是由不同比重、不同颜色的双组分或多组分粉末颗粒以及金属铝粉混合绑定而成。在铝型材涂装生产过程中,该类粉末的操作难度大,颜色不稳定,容易产生色差问题,并且在同行喷涂厂家也普遍存在,成为限制复合粉、金属粉发展的最大障碍。

需要充分结合复合粉、金属粉的吸附特性,详细分析在生产操作过程中产生色差的主要、次要原因,并给出针对性的解决方案,彻底解决复合粉、金属粉喷涂生产中的色差问题,供同行参考借鉴。

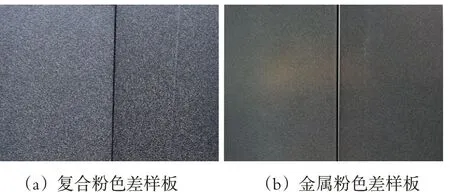

1 现场色差样板

如图1(a)所示,复合粉色差主要体现为芝麻点黑白不均匀,边缘黑;如图1(b)所示灰色光面金属粉色差体现为金属多、颜色发白,金属少、颜色发黑。铝合金加工行业对色差值大小的限制规定参考《铝合金建筑型材第4 部分粉末喷涂型材(GB 5237.4—2017)》,型材与色板及同批型材之间的色差值△Eab规定不大于1.5[1]。

图1 色差样板

2 原因分析

2.1 回收粉使用

经研究发现,对铝合金工件进行静电粉末喷涂的上粉率约在50%~70%之间,即有30%~50%的粉末涂料形成粉尘或沉降在喷粉室地面,因此需对喷涂一体化设备内沉降在回收平台和漂浮的粉末进行回收再利用[2]。

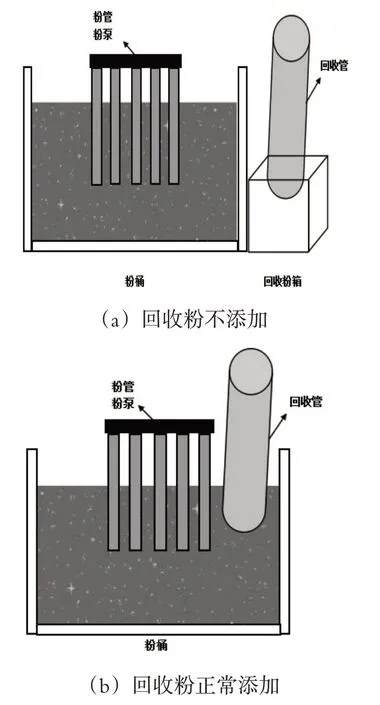

图2为两种回收粉的处理方式示意图,一种为喷粉过程中回收粉不添加,单独接出来,即回收粉0比例添加,如图2(a)所示;另一种为回收粉正常添加使用,如图2(b)所示。

图2 两种回收粉的处理方式示意图

2.1.1 回收粉0比例添加

第二把喷枪单独接出来的回收粉用在第一把喷枪,该添加方法有利于控制颜色的稳定性,但对喷枪设备及操作参数调控要求较高。

虽然第二个粉桶全部使用的是新粉,但第二把枪如果金属吸附效果差,易造成底层粉末难以覆盖,表层粉末金属少,颜色偏黑;且大量的回收粉接出,回收粉堆积难以及时使用(生产发现单独接出的回收占比在40%以上,有时超过55%),此外对于一些枪距近的型号,金属易在型材边缘过多富集,即边缘效应严重。

2.1.2 正常回收

该方法要求操作人员,在上线批量生产前,要打板确认颜色与标准色板间的黑白走向,初步确认回收粉的添加比例。回收粉随季节变化受到空气水分和污染物质的影响,以及一些参杂的固态杂质会使得涂层外观变差[3]。

一般情况下,回收粉金属少偏黑,新粉金属多偏白,同行厂家对回收粉的控制比例一般为0.2∶1~0.5∶1 之间。但个别颜色的复合粉,回收粉黑点少,颜色偏白,这主要是因为黑色组分与白色组分粒子的比重差异大。在旋风回收过程中,比重小的组分被抽走,留下比重大的组分,当然这与粉末厂家绑定效果有极大的关系,这点必须严加管控。

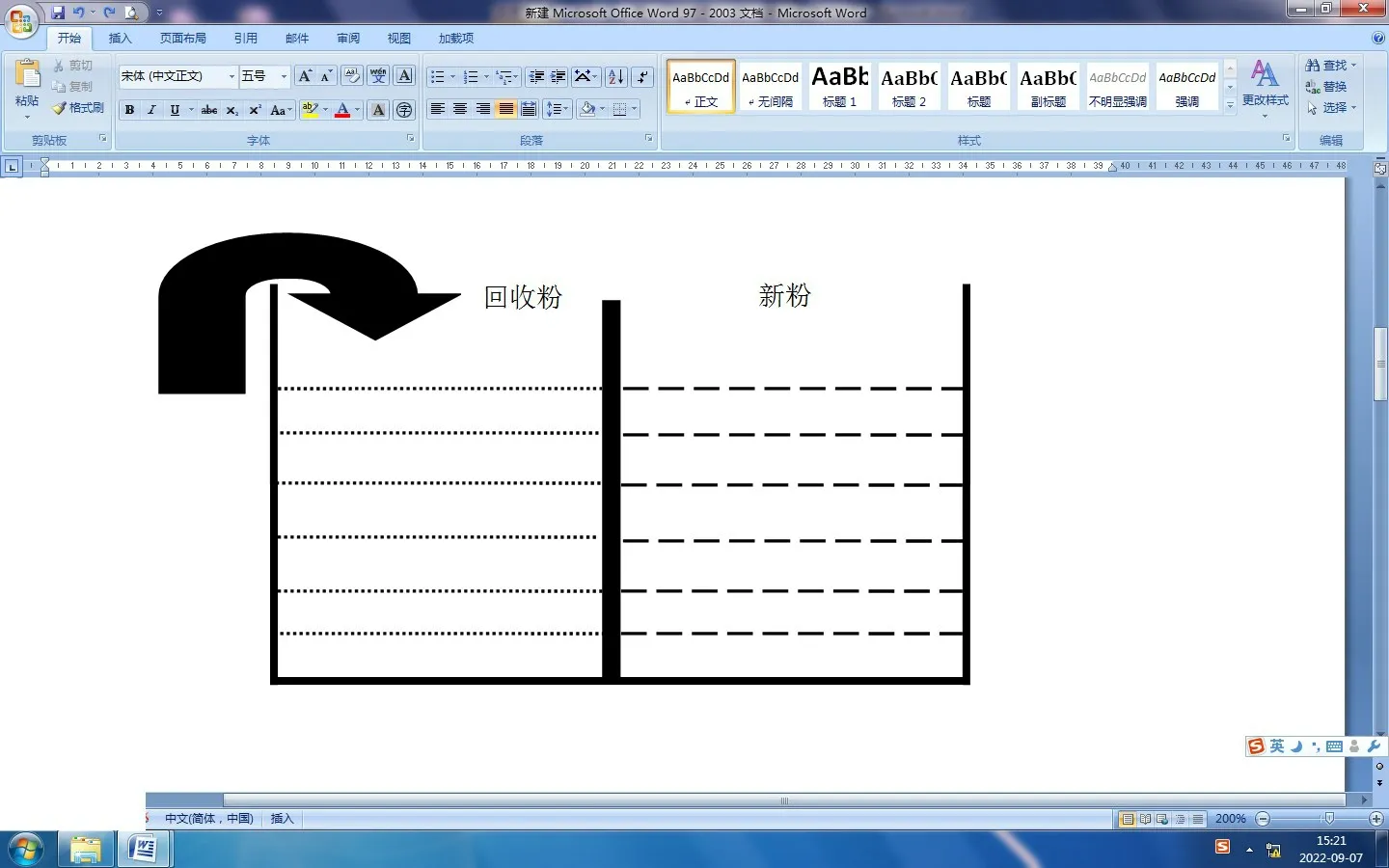

图3为新设计的隔离粉桶示意图,在粉桶中间焊接隔离挡板,喷枪的前半部分(如20 把枪的前面10 把)连接隔离粉桶的前半部分,回收粉在前半部分正常回收使用,后10 把喷枪连接隔离粉桶的后半部分,该处全部添加新粉,该设计确保回收粉可以正常使用,新粉将回收粉覆盖[4]。

图3 隔离粉桶示意图

该粉桶要求枪架上的喷枪按顺序排列,粉泵能够依次对应喷枪,喷枪控制系统能够便捷控制前后部分。

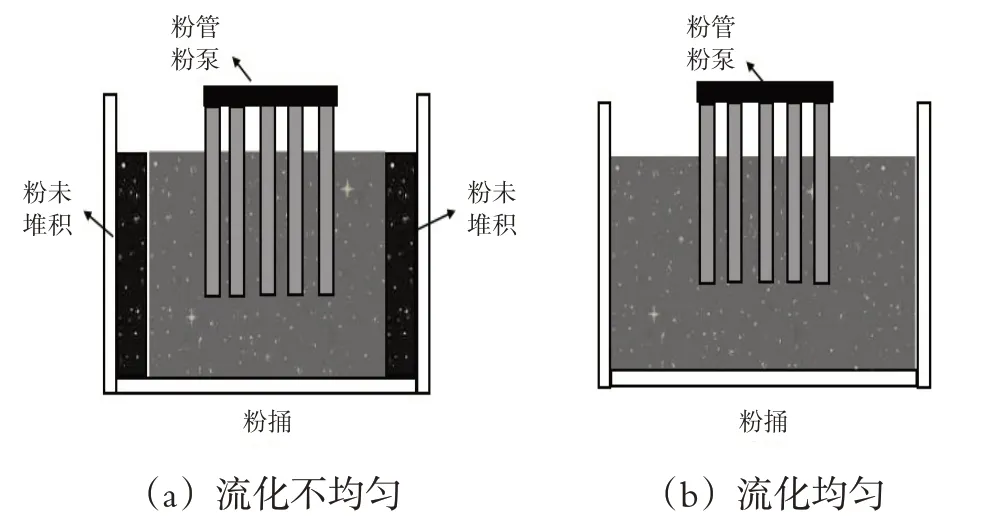

2.2 流化

控粉中心粉桶中的粉末流化同样要注意控制。添加粉末后,若未及时将粉末搅拌均匀,会造成流化不充分,很多粉末在流化桶的边缘堆积不动,如图4(a)所示,导致进入喷枪生产的粉末金属含量存在很大不同。

图4 粉末流化状态

必须要确保粉桶中粉末容量不低于一半,添加粉末后要及时搅拌,中途多观察流化状态,确保流化均匀,如图4(b)所示。尤其是添加回收粉后,因为回收粉粒度分布两级分化,即太粗和太细粉占重要比例,若流化不均匀极易造成涂层色差[5]。当然,粉桶粉末不建议呈类似沸腾状态,因为那样会引起金属(或比重小的组分)飘在粉桶上方,被抽风直接吸走,造成金属少易产生色差。

2.3 批次色差

不同批次粉末本身存在金属含量的差异,尤其对高金属含量(一般为4%以上)的粉末,上立式喷涂线生产前,必须要先在卧式喷涂线打样板确认颜色,若差异过大,要及时调整。

2.4 操作参数

喷枪本身有关参数(如喷枪的位置和方向、喷射压力、雾化能力等)直接决定了涂装效果,使喷枪工艺参数最优化可获得更好的喷涂效果和产品质量[6]。复合粉、金属粉对于静电、粉压、雾化压力、链速、挂料间距等操作较为敏感,必须结合生产线喷枪金属上粉效果以及型材尺寸、装饰面要求加以调整。

3 控制措施

粉末涂料在生产过程中生产工艺会发生变化,原材料批次尤其是颜料批次之间的色泽会发生变化,粉末厂家虽会进行配方数据调整,但也会略有彩度和色相差异[7]。此外,由于卧式线打板使用的是回收粉,会造成与上线生产存在可预见的颜色偏差。因此,对于复合粉、敏感金属粉颜色的色差控制,主要在以下几个方面:

(1)每批次新粉必须先在卧式喷涂线打板确认颜色。根据颜色的黑白走向,调整批量上线生产时的操作参数,或退回粉末厂家重新调整。

(2)严格控制粉桶中回收粉的添加比例。回收粉的添加是造成色差的主要因素,生产中必须严格控制。

(3)生产时,粉桶中粉末容量不低于一半,并确保充分均匀的流化效果。

(4)链速控制在2.5~3.5 m/min,高压静电电压控制在60~70 kV,出粉量控制在60%~80%,雾化气压控制在15%~30%为宜。具体要结合坯料装饰面要求、型材壁厚等因素而定。

(5)适当增大枪距(退枪),建议枪距在20~30 cm 为宜。减少静电吸附特性高的粉末颗粒在边缘富集,尤其是黑色粉粒边缘聚集过多造成黑边。

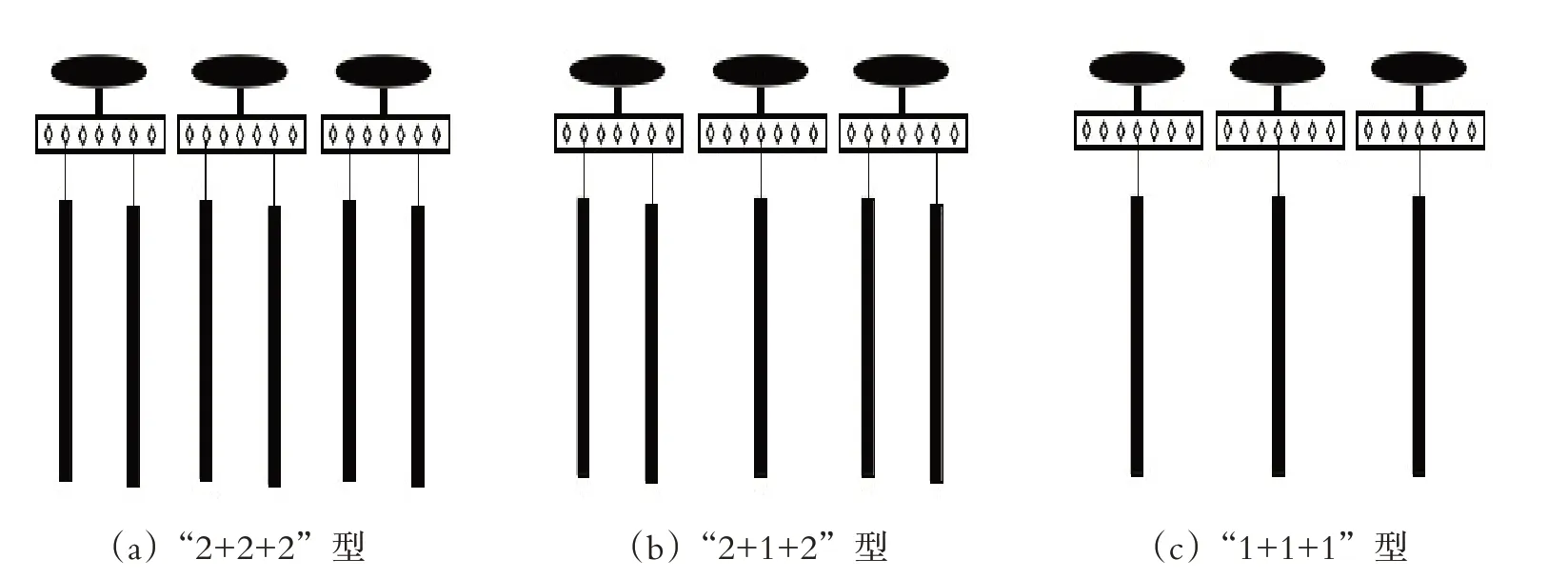

(6)调整挂料方式,适当增大工件间距。挂料方式建议由“3+3+3”型调整为“2+2+2”型、“2+1+2”型,对于尺寸大,装饰面要求高的型号可由“2+2+2”型调整为“2+1+2”型、“1+1+1”型,调整后的挂料方式如图5所示。

图5 调整后三种挂料方式示意图

4 结论

(1)立式粉末喷涂生产中回收粉添加比例、喷枪静电、枪距为复合粉、高金属含量粉末色差产生的主要原因,粉末流化、挂料间距等为色差产生的次要原因,需在生产操作中加以管控。

(2)采用隔离式粉桶,将回收粉、新粉分开添加使用,能够大幅度提高回收粉的使用量并大大减少成品色差,改善生产颜色的稳定性。