7055铝合金熔体离线测渣方法

2023-06-26莫红楼卢祥丰饶庆东兰标景

莫红楼,卢祥丰,饶庆东,兰标景,郑 许

(广西南南铝加工有限公司,广西铝合金材料与加工重点实验室,南宁 530031)

0 前言

PoDFA离线测渣分析方法是由加拿大铝业公司开发的金属纯净度评估技术[1],是目前唯一既可对夹渣物性质进行定性分析,也可对夹渣物浓度进行定量分析的质量控制工具[2]。生产者可以根据结果有针对性地调整熔体处理工艺,目前已在欧美国家的铝合金加工厂广泛应用[3]。但是,这种方法对夹杂物浓度小于1mm2/kg 的样品灵敏度较差[4]。同时PoDFA 是一项离线检测技术,分析成本高,耗时长[5],目前尚未在国内铝加工工厂广泛应用。推广PoDFA离线测渣方法的应用,促进铝合金熔体质量的准确评价,可对产品质量的监测从依靠后续检测向在线检测起到良好的推进作用。

7055 铝合金属于Al-Zn-Mg-Cu 系合金,具有比强度高、加工性能好、抗腐蚀性能好等优点,在航空航天、交通运输及压力容器领域发挥着重要的作用[6-7]。本文利用PoDFA 离线测渣分析方法研究7055 铝合金熔体中的夹杂物,准确鉴别出熔体中的夹杂物类别、含量,为有针对性把改进熔铸工艺、设备,提升产品质量提供参考依据。

1 试验方案

1.1 取样设备

铝及铝合金熔体离线测渣宜使用PoDFA 离线测渣仪或其它具备夹杂物富集功能的设备取样。

离线测渣设备应含压力室或真空室、坩埚、有效过滤尺寸固定的孔径宜为20~50 μm 的过滤片(见图1)、接铝盘。

图1 PoDFA离线测渣坩埚和过滤片

离线测渣设备应具备过滤熔体称重功能,保证每次取样过滤的铝水重量恒定。

1.2 取样方法

预热取样坩埚和过滤片,装入离线测渣设备中,然后使用长柄铁质工具舀取铝合金熔体快速倒入坩埚,按下设备开始按钮,并选择合适的熔体过滤重量(1.00 kg、1.25 kg 或1.50 kg)。系统在压力舱内施加恒定的压力,抽取过滤相应重量的熔体后,停止过滤,随后压力舱会自动卸载压力,最后将过滤片及附着其上的残余熔体冷却后取出。PoDFA离线夹渣过滤取样过程如图2所示[8]。

图2 PoDFA离线测渣仪取样示意图

1.3 试样制备

(1)取出的残余熔体冷却凝固后形成1 个圆锥体金属块,所有来自过滤熔体里面的夹杂都富集在了圆锥体金属块顶部的过滤片上,如图3(a)所示;使用锯床切取顶部的过滤片圆盘,约20 mm高,如图3(b)所示;去掉圆盘“耳朵”部分的多余金属,再沿过滤片直径切割将其分为两半,选择具有最长弦长的一半来制备金相观察样品,如图3(c)所示。

图3 PoDFA金相观察样品制备过程

(2)采用冷镶嵌或热镶嵌方法镶嵌切割后的离线测渣样品,并按照GB/T 3246.1 中的磨抛方法进行研磨抛光。首先用400#水砂纸在预磨机上粗磨,磨平且保证检测面为单平面。其次用1000#、3000#细砂纸在预磨机上精磨,再先后用粒度为7 μm、3.5 μm、2.5 μm、1.0 μm的金刚石研磨膏作为磨料在机械抛光机上抛光,最后使用多孔氯丁(二烯)橡胶抛光布配合0.04 μm胶状硅(SiO2)悬浮液进行精抛,获得洁净无污点、干燥无水痕、组织清晰真实的金相检验面,如图3(d)所示。也可使用自动磨抛机进行自动研磨和抛光处理以提高制样效率。

1.4 检测方法

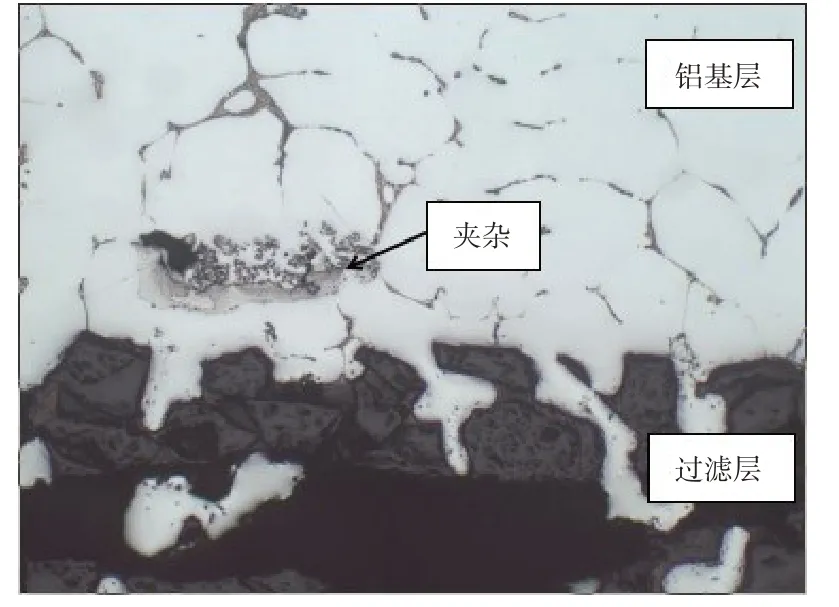

(1)选择合适的放大倍数,在金相显微镜上观察试样检查面,沿着铝基层与过滤层的界面区域(见图4)缓慢移动金相试样,逐一检查并拍摄保存不同位置处所有夹杂的金相照片。

图4 铝基层与过滤层的界面区域

(2)选择合适的放大倍数,在扫描电子显微镜上观察试样检查面,利用能谱分析夹杂物的化学成分,鉴定夹杂物的种类(见图5)。

图5 夹杂物扫描电镜鉴别

(3)采用ProImaging 金相图像分析软件对每张图片上的每种夹杂物进行物相提取,测量每张图片上每种夹杂物的面积(见图6),统计每种夹杂物的总面积。

图6 夹杂物相分类提取

使用游标卡尺测量金相样品上过滤片的有效观察长度(实际弦长),然后按公式(1)计算每种夹杂物的渣含量:

式中:Ii为第i种夹杂物的渣含量,单位为mm2/kg;Sij为第i种夹杂物在第j张金相照片中的面积,单位为mm2,j=1,2,3,…,n;w为通过过滤片的熔体重量,单位为kg;γ为过滤片的弦长系数,γ=标准弦长/实际弦长。

(4)根据公式(2)计算熔体所有夹杂物的总渣含量:

式中:I为所有夹杂物的总渣含量,单位为mm2/kg;Ii为第i种夹杂物的渣含量,单位为mm2/kg,i=1,2,3,…,m。

2 熔体夹渣物鉴别

2.1 氧化镁夹杂的鉴别

图7为氧化镁夹渣物金相图。从金相图片上观察,氧化镁的具体位置如图中箭头所示,灰度值比铝基体低,呈黑色长方形小颗粒;从扫描图像上看出该成分呈棕色细小弥散颗粒,直径1~5 μm。

图7 氧化镁夹渣物金相及扫描图

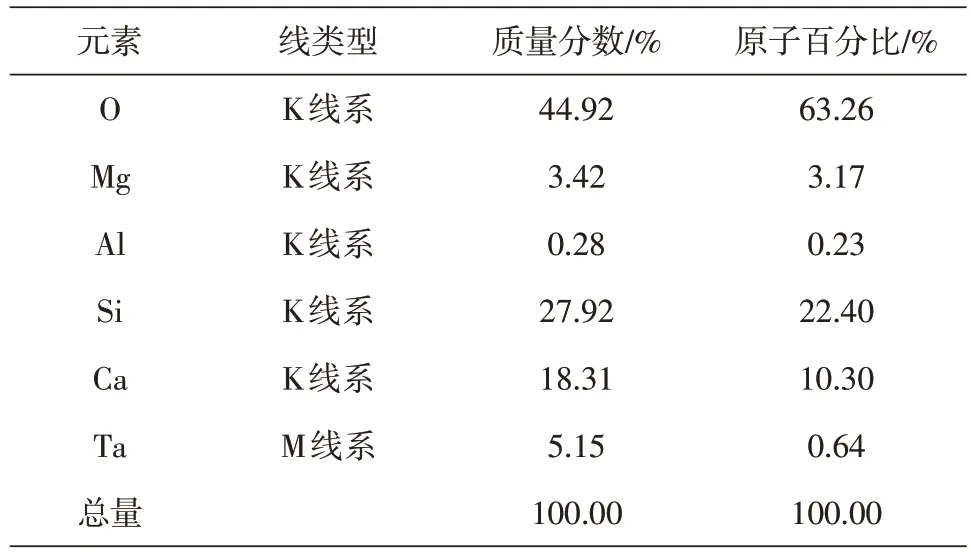

使用扫描电镜分析其化学成分,具体位置如图7(b)中谱图4所示,分析结果如表1所示。该成分由Al、Mg、O 三种元素组成,根据Mg、O 的比例,鉴定为MgO 夹杂。Al 元素比较高的原因是因为MgO 尺寸非常小,电子束很容易打到Al 基体上面。

表1 氧化镁夹杂化学成分

2.2 尖晶石夹杂的鉴别

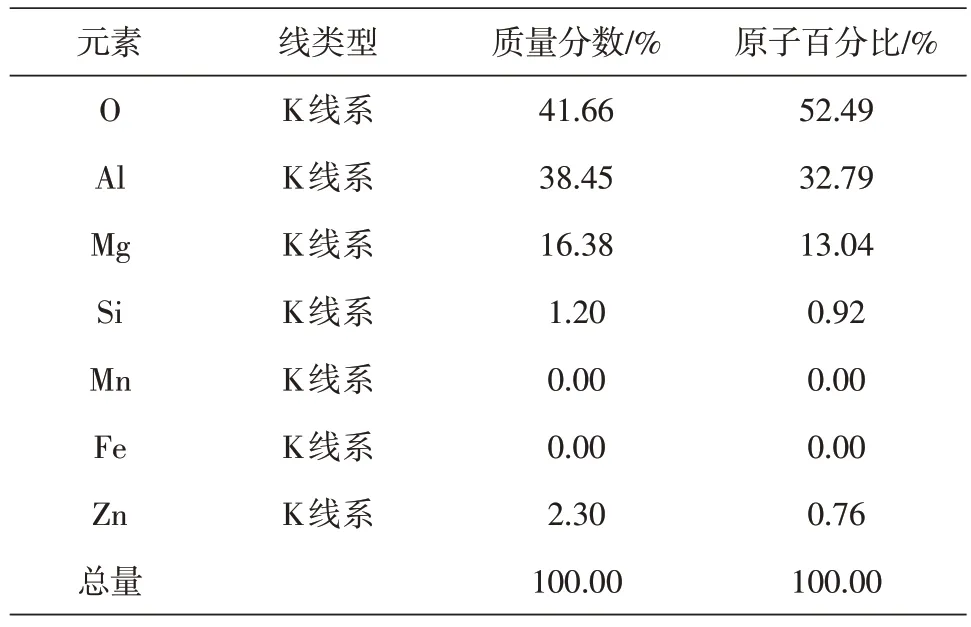

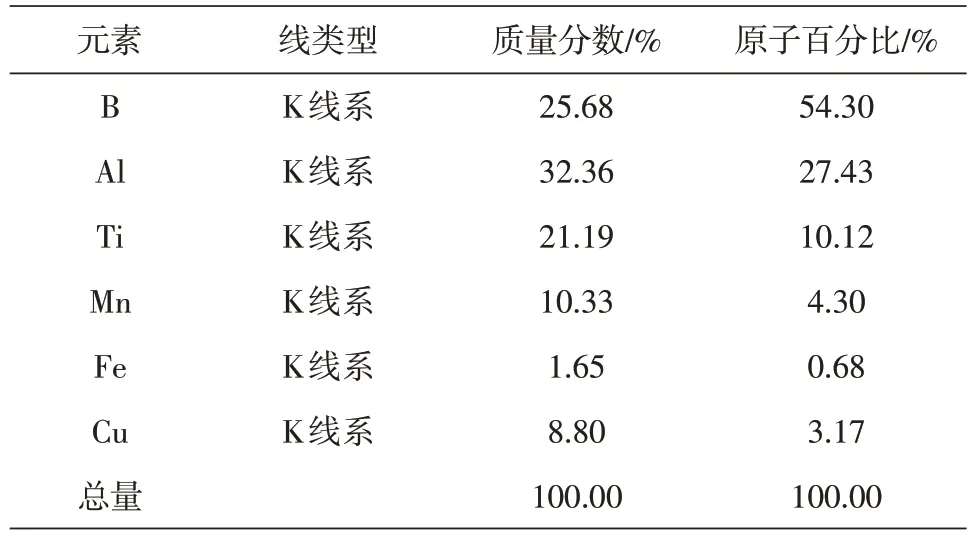

图8(a)为尖晶石夹杂的金相图像,图8(b)为对应位置的扫描图像。该夹杂常伴随MgO、Al2O3出现,灰度值较低。金相图像呈深棕色或黑色薄膜状、棕黄色云朵状,规整灰色圆环。扫描图像呈深黑色薄膜状、灰色云朵状或规整灰色圆环,长度几十到几百微米。

对其进行扫描电镜能谱分析,具体位置如图8(b)中谱图3 所示,分析结果如表2 所示。Mg、Al、O 原子的比例接近尖晶石(化学式为MgAl2O4),所以鉴定此夹杂为尖晶石。

表2 尖晶石夹杂化学成分

2.3 氧化膜夹杂的鉴别

图9(a)为氧化膜夹杂的金相图像,图9(b)为对应位置的扫描图像。从金相图片和扫描图片上观察,该夹杂灰度值很低,呈黑色细纹状或黑色细纹伴随灰色斑纹状,细纹长20~200 μm,宽1~3 μm。

图9 氧化膜金相图及扫描图像

使用扫描电镜分析其化学成分,具体位置如图9(b)中谱图1所示,分析结果如表3所示。该成分由Al、O 两种元素组成,根据Al、O 的比例,鉴定为Al2O3,所以该夹杂为氧化膜。

表3 氧化膜夹杂化学成分

2.4 二硼化钛夹杂的鉴别

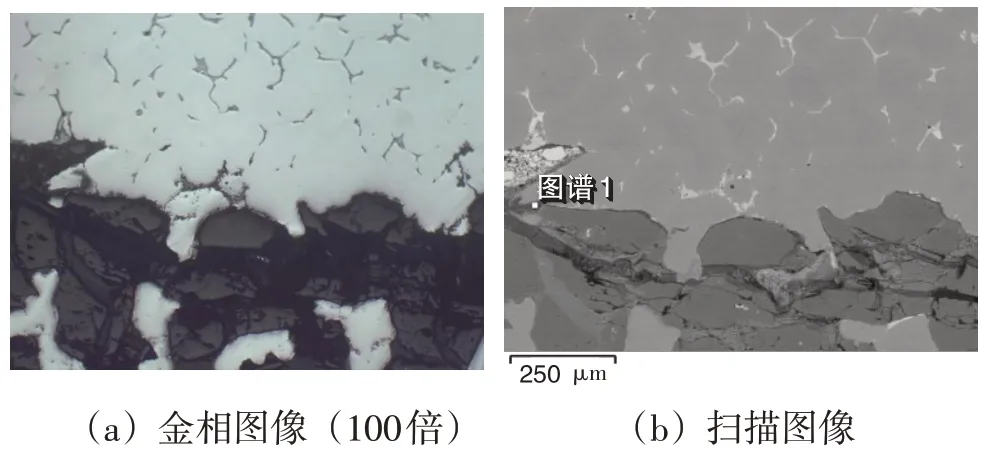

图10(a)为二硼化钛夹杂的金相图像,图10(b)为对应位置的扫描图像。从金相图片上观察,该夹杂呈圆滑、深灰色颗粒,呈片状分布,有些颗粒粘结在一起。从扫描图片上观察,该夹杂呈光亮白色颗粒,呈片状分布,颗粒直径为1~3 μm。

图10 二硼化钛的金相及扫描图像

使用扫描电镜分析其化学成分,具体位置如图10(b)中谱图2所示,分析结果如表4所示。该成分主要由B、Al、Ti 三种元素组成。B 原子比例异常高,同时含有Ti的夹杂只有TiB2,所以鉴定此夹杂为TiB2,即为二硼化钛夹杂。

表4 二硼化钛夹杂化学成分

2.5 耐火材料夹杂的鉴别

图11(a)为耐火材料夹杂的金相图像,图11(b)为对应位置的扫描图像。从金相图片上观察,该夹杂灰度值很低,表面光滑,呈不规则黑色块状,尺寸较大,几十到几百微米。从扫描图片上观察,该夹杂呈不规则灰色块状。

图11 耐火材料夹杂的金相及扫描图

使用扫描电镜分析其化学成分,具体位置如图11(b)中谱图1 所示,分析结果如表5 所示。该成分主要由O、Si两种元素组成,且此夹杂尺寸较大,含有Si元素一般为耐火材料,因此鉴定此夹杂为SiO2耐火材料。

表5 耐火材料夹杂化学成分

综上所述,每种夹杂物在金相图像和电子图像上的特征与类别的对应关系如下:

(1)氧化膜-Al2O3。光学图像和电子图像均呈黑色细纹伴随灰色斑纹。细纹长20~200 μm,宽1~3 μm;斑纹区域:20~100 μm。

(2)氧化镁MgO。光学图像和电子图像均呈棕色细小弥散颗粒和黑色长方形小颗粒,直径约1~5 μm。

(3)耐火材料SiO2/Al2O3/ZrO2/CaO/FeO。光学图像呈不规则黑色块状,电子图像呈不规则灰色块状,尺寸几十到几百微米。

(4)晶粒细化剂TiB2。光学图像呈圆滑、深灰色颗粒,呈片状分布,有些颗粒粘结在一起,电子图像呈光亮白色颗粒,片状分布。直径约1~3 μm。

(5)尖晶石晶体/类尖晶石MgAl2O4(常伴随MgO、Al2O3出现)。光学图像呈深棕色或黑色薄膜状、棕黄色云朵状、规整灰色圆环,电子图像呈深黑色薄膜状,灰色云朵状或规整灰色圆环。尺寸几十到几百微米。

3 熔体夹渣物测量

3.1 夹杂物相提取

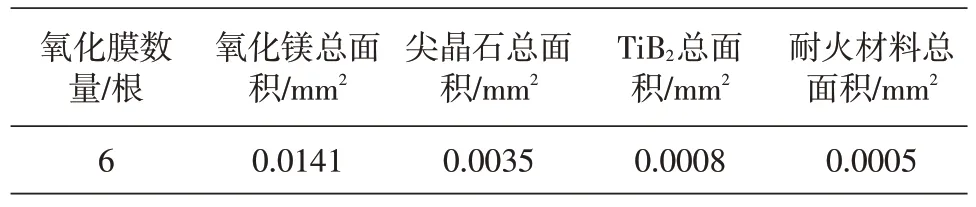

采用ProImaging金相图像分析软件,对7055铝合金熔体试样金相图像上的夹杂物进行分类提取,如图12 所示。测量每张图片上每种夹杂物的相面积,不同颜色代表不同的夹杂物种类,相同颜色代表同一种夹杂物种类,然后统计每种夹杂物的总面积(见表6)。

表6 7055合金夹杂物相面积提取结果

图12 7055夹杂物相提取示意图(100倍)

3.2 夹杂物含量计算

根据公式(1)计算出每种夹杂物的渣含量,计算结果如表7所示。结果表明,7055铝合金熔体总夹渣含量为0.0071 mm2/kg,熔体主要含有氧化膜、氧化镁、尖晶石、TiB2、耐火材料夹杂。

4 结论

通过PoDFA 离线测渣分析方法对7055 铝合金熔体的夹杂物进行了鉴别,结果表明:

(1)7055 铝合金熔体主要含有氧化膜、氧化镁、尖晶石、TiB2、耐火材料夹杂。

(2)7055 铝合金熔体中90%的夹杂主要为氧化镁、尖晶石。这是因为镁和氧易在熔体中发生反应生成氧化镁,当熔体温度高于700 ℃时,氧化镁又与Al2O3发生反应形成尖晶石。氧化镁和尖晶石尺寸通常较大,硬度高,对材料组织性能产生不利影响。