LNG动力船的槽车对船加注技术方案设计

2023-06-25王怡王彦庄士超李欣周熲

王怡,王彦,庄士超,李欣,周熲

(上海外高桥造船有限公司,上海 200137)

为确保LNG供气系统以及用气设备在船厂码头系泊阶段和试航阶段使用LNG作为燃料时的顺利调试,需要对船上的LNG燃料舱加注LNG。LNG动力船的加注方式可细分为6种[1]:船对船(ship to ship,STS);槽车对船(truck to ship,TTS);岸对船(terminal to ship);趸船对船(pontoon to ship);整体换罐(mobile tank)。目前,国内外大型LNG加注站均为LNG专用码头,不允许靠泊各类非LNG运输船,无法选择岸对船加注方式。同时,国内尚无已营运的加注船能为LNG动力船提供LNG加注服务,因此也无法选择船对船加注方式。经过综合对比,由于槽车加注具有灵活、便捷且投资成本较少等特点[2],针对船厂刚建造完成的LNG动力船,现阶段最适合、应用最广泛的加注方式为槽车对船加注。以大型双燃料散货船为研究对象,详述使用槽车向船上进行干燥/惰化、冷舱、置换、加注以及残液吹扫等加注步骤,归纳分析加注作业中的风险点并制定相应的预防和解决措施。

1 LNG加注作业流程

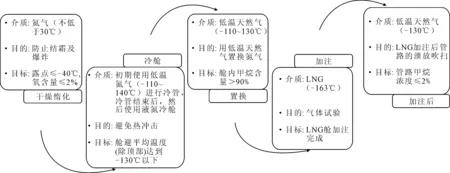

LNG加注作业主要包括LNG燃料舱和LNG/NG管路的干燥惰化、冷舱、低温天然气置换、LNG加注以及加注后加注管内残液的吹扫,见图1。

图1 LNG加注作业流程

图2 LNG船岸加注工艺流程

对LNG燃料舱和LNG/NG管路的干燥惰化,使用干燥氮气作为介质。干燥的目的是去除LNG燃料舱和相关管路内的水汽,避免设备和阀门在操作过程中结冰,导致系统无法正常运行,而惰化处理则是置换出燃料舱内的空气,以免LNG和空气接触发生爆炸。干燥惰化完成后,先使用-110~-140 ℃的低温氮气进行冷管,待冷管结束后使用液氮进行冷舱,冷舱的作用是避免对LNG燃料舱内的LNG供给泵造成热冲击,并减小置换和加注前自然蒸发气(boiling off gas,BOG)的挥发量,尽可能地降低舱压。冷舱完成后,使用-140 ℃的低温天然气置换燃料舱内的氮气,减少舱内的氮气含量,避免燃气内氮气浓度太高导致双燃料发电机无法在气模式下顺利运行。其后,即可进行LNG加注,加注前需注意舱壁平均温度(除顶部温度)应达到-120 ℃以下,若温度偏高,则需先使用LNG进行冷舱,待舱壁平均温度(除顶部温度)达到-120 ℃以下时开始加注,加注过程中需注意舱压的控制。

2 车对船技术方案

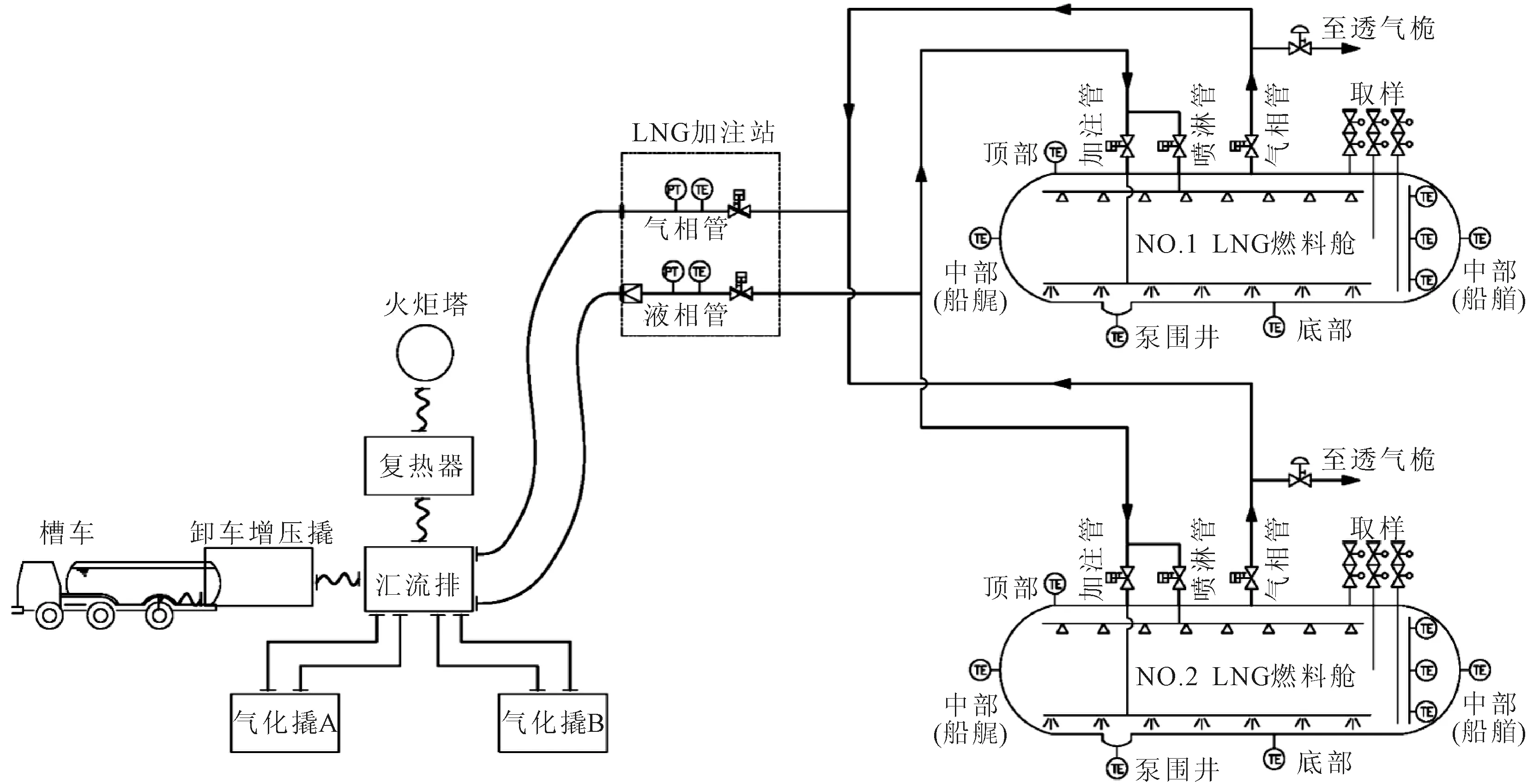

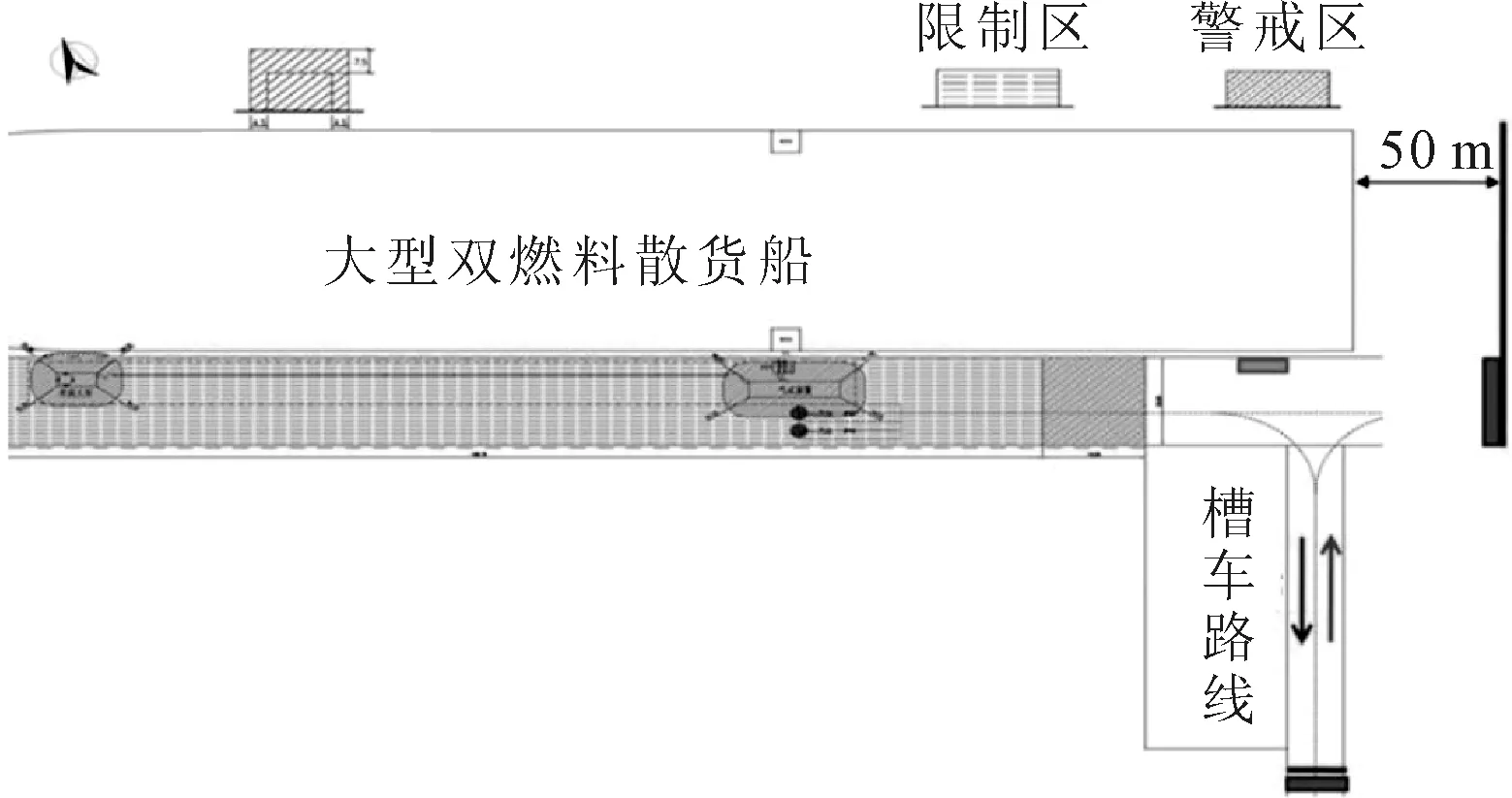

2.1 LNG 加注设备总体布置

所述大型双燃料散货船配置2个3 000 m3的IMO C型LNG燃料舱,位于主甲板上开敞区域,沿船长方向对称布置在船舶上层建筑的左右两侧[3],LNG加注站左右对称布置在主甲板两舷开敞区域,7#和8#货舱中间。该船在船厂码头,通过槽车对船进行加注。

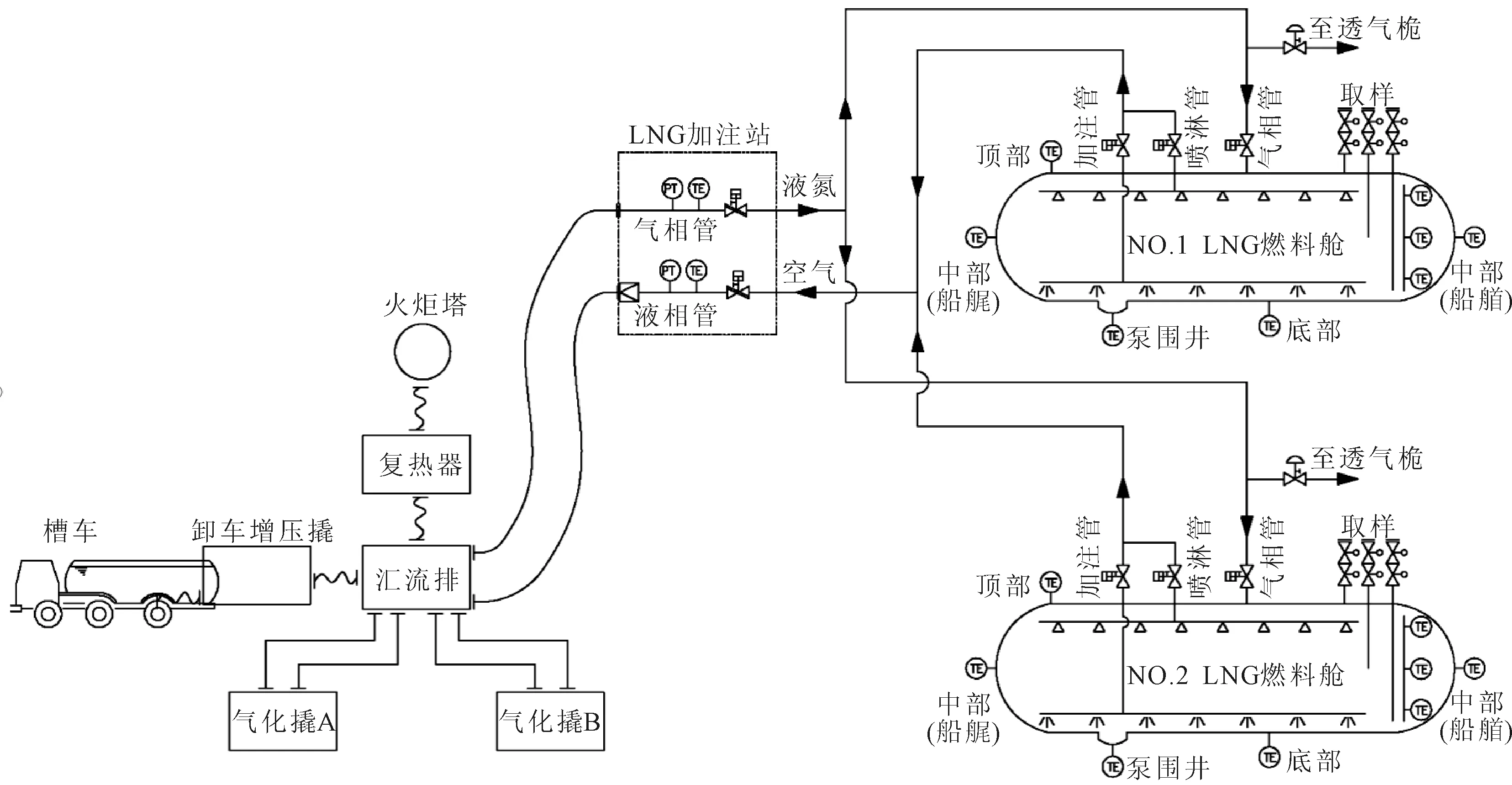

岸上加注设备由加注槽车、卸车增压撬、汽化器、汇流排、复热器和火炬塔组成,加注液体/气体经过汇流排并通过加注软管与船上加注站的气/液相加注总管相连后至LNG燃料舱;岸上的火炬塔则作为压力释放系统经过岸上加注设备与船上加注站加注管相连,用于处理置换和加注过程中产生的天然气。岸上加注系统可在汇流排中灵活切换气/液供应,无需切换船上加注站的气/液相管连接。

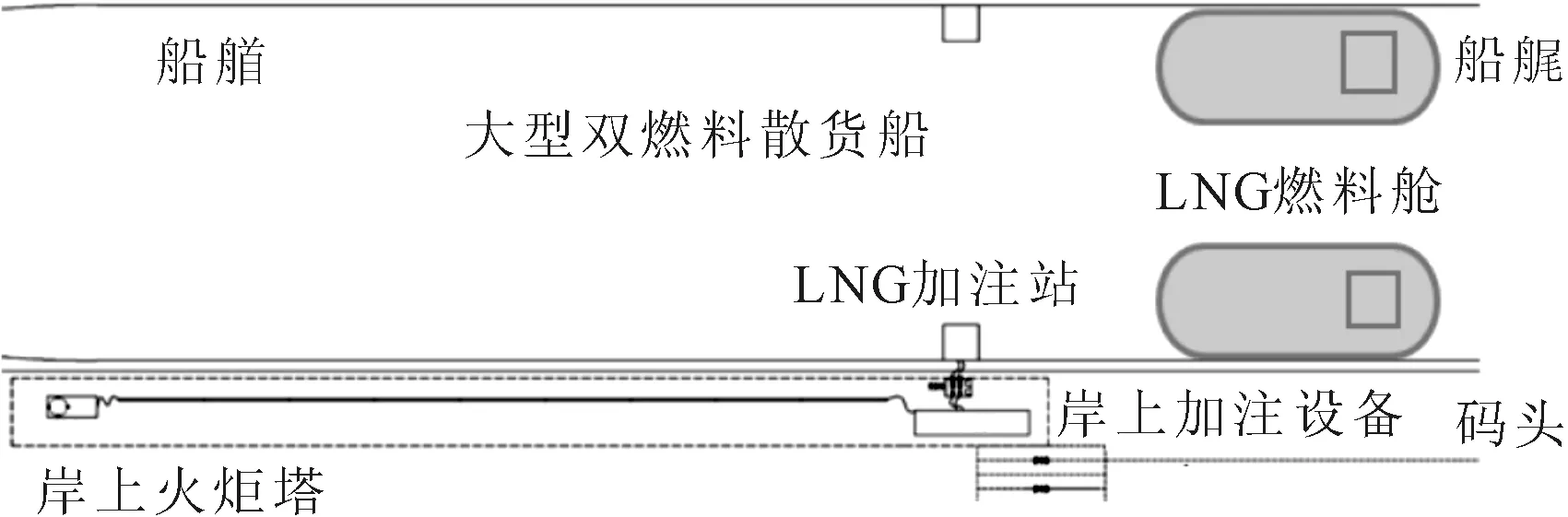

火炬塔距受注船上LNG燃料舱的直线距离不小于40 m,距加注设备不小于80 m。根据加注场地布局,加注设备的总体布置见图3。加注设备及管路组装完成后,需进行密性检查。

图3 LNG加注设备总体布置

加注过程中,受注船与其他船最小间距不小于50 m。同时在岸上加注设备区域设置25 m作业区,除加注人员以外,禁止任何人员进入外,加注作业所使用的工具应为防爆工具;在岸上加注设备和火炬塔区域设置50 m限制区,除工作必须外,禁止无关人员在船岸或船船之间的限制区域内走动;同时在距加注站200 m的码头范围内设置警戒区,警戒区域内禁止电气、热工、明火作业,不得使用非防爆型电气设备,见图4。

图4 LNG加注区域划分

2.2 大型双燃料散货船车对船LNG加注流程

加注工作开始前,首先需确保岸上加注软管与加注站液相、气相管连接正确;然后进行密性试验,确保连接管路无泄漏。同时,需在加注站旁布置切断岸上加注作业的应急停止按钮并确认处于正常工作状态。准备工作就绪后,打开加注站的水幕系统,正式开始加注作业。干燥惰化前,LNG燃料舱的舱压应尽量低,约为0.02 MPa左右,可打开气相管上的透气阀释放舱内气体,通过船上透气桅排出的手段降低舱压。

此外,加注作业还需确认各阶段的检查表[4],检查表一般分为“加注准备检查表”、“正式加注前检查表”、“加注过程中检查表”和“加注后检查表”,包括对加注天气和加注条件、消防及安全系统、管路吹扫惰化等内容的检查。

2.2.1 LNG燃料舱及相关LNG/气相管干燥惰化

为了提高活塞效应,码头上液氮槽车内的液氮经气化撬气化加热至30 ℃以上的氮气,氮气温度尽量高于舱内空气温度;由于氮气比空气轻,氮气通过加注软管经船上加注站气相管接口由LNG燃料舱顶部气相管接口进入舱内,空气则通过燃料舱底部液相加注管经加注站液相管接口排放至岸上火炬塔,见图5。

图5 LNG燃料舱干燥惰化

使用岸上氮气吹扫时,所采用的初始流量为200~500 N·m3/h,然后逐步增加到1 000 N·m3/h。在LNG燃料舱的干燥惰化前,首先需对LNG液相/气相加注管进行干燥惰化。干燥惰化一段时间后,在燃料舱上/中/下三个取样口使用便携式露点仪测量露点,使用便携式氧气测量仪测量氧含量,参照《天然气燃料动力船舶罐车加注作业技术要求》,当露点值小于-40℃、氧含量小于2%Vol时测量达标,以此间隔10 min,测量3次均达标后,LNG燃料舱的干燥惰化完成。

LNG燃料舱的干燥惰化完成后,舱压维持在0.1 MPa左右,利用舱内氮气对舱下游的LNG/气相管相关管路进行干燥惰化,此时需注意燃料舱内的压力相对越高,管路的干燥惰化效果越好;在此过程中,也可利用船上的氮气发生器对舱内氮气无法到达的相关LNG/气相管进行干燥惰化,在相关设备或管路的泄放阀或仪表根阀处进行测量,管路露点和氧含量的测量及达标方式与LNG燃料舱相同。

2.2.2 LNG燃料舱冷舱及加注管路冷管

所述双燃料散货船使用液氮冷舱,在冷舱之前,首先使用低温氮气对对加注液相/气相管进行冷管。码头上液氮槽车内的液氮经气化撬气化成低温氮气(-110~-140 ℃),通过加注软管经船上加注站液相管接口由LNG燃料舱底部加注口和顶部喷淋口进入舱内;为维持舱压,通过燃料舱顶部气相管经加注站气相管接口排放至岸上火炬塔。初始阶段,低温氮气温度为-30~-50 ℃,流量为500~800 m3/h,随后逐步降低氮气温度并增加流量。当加注液相管靠近LNG燃料舱处的温度传感器温度达到-110 ℃时,冷管结束。此时也可检查管路及阀门的结霜情况,当管路结霜达到一定程度也可作为冷管完成的依据。

冷管完毕后开始进行冷舱,关闭底部加注阀,仅通过顶部喷淋口进行冷舱,在此过程中,持续降低低温氮气的温度、逐步增加液氮含量并适当增加供给压力,进入舱内的低温氮气通过顶部的喷嘴汽化成均匀喷雾进行冷舱。此时,需通过LNG燃料舱上的贴片温度传感器全程监测燃料舱舱壁平均温度(除顶部贴片温度以外),燃料舱的温降率一般不得超过10 ℃/h,见图6。

当LNG燃料舱舱壁平均温度(除顶部贴片温度以外)达到-130 ℃,冷舱作业完成。

在冷管和冷舱过程中,应持续关注相关管路和阀门的结霜情况,检查有无泄漏,同时需安排定期巡检,检查LNG加注液相/气相管支架位移、管路绝缘以及LNG燃料舱冷缩量。冷舱结束后,可选择在LNG加注站和燃料舱的相关应急切断(emergency shut down,ESD)阀门,进行ESD阀门冷态关闭时间测试。

2.2.3 LNG燃料舱置换

LNG燃料舱使用低温天然气进行置换,此时码头上的液氮槽车需切换成LNG槽车。LNG槽车内的LNG经气化撬气化成低温天然气(-110~-130 ℃),通过加注软管经船上加注站气相管接口由LNG燃料舱顶部气相管接口进入舱内,舱内氮气经燃料舱底部液相加注管通过加注站液相管接口排放至岸上火炬塔燃烧,见图7。低温天然气的初始流量为400 N·m3/h,随后逐步增大至与火炬塔最大处理能力持平。

使用便携式甲烷测量仪定期测量LNG燃料舱内上/中/下3个取样口的甲烷含量,参照《天然气燃料动力船舶罐车加注作业技术要求》,当舱内甲烷含量达到98%Vol时测量达标,以此间隔10 min,测量3次均达标后,LNG燃料舱的置换完成。

2.2.4 LNG燃料舱加注

由于气体置换会引起LNG燃料舱内温度的回升,置换结束后若当燃料舱舱壁平均温度高于-120 ℃,在加注前需使用LNG喷淋对燃料舱进行补充冷舱,避免在加注初期产生大量BOG。在LNG补充冷舱时,LNG槽车内的LNG通过加注软管经船上加注站液相管接口由LNG燃料舱顶部喷淋口进入舱内。当舱壁平均温度达标后,补充冷舱作业完成,此时需关闭顶部喷淋阀,LNG由底部加注管注入舱内,舱内的BOG经燃料舱顶部气相管通过加注站气相管接口排放至岸上火炬塔燃烧,见图8。此时,需注意控制加注速率,使得产生的BOG量不得超过火炬塔的最大处理能力。

LNG加注过程中,当LNG燃料舱内液位高度达到舱内LNG供给泵最低启动液位后,可进行LNG供给泵的最低液位启停试验;当LNG燃料舱舱压达到BOG压缩机启动压力时,可进行BOG压缩机的启停试验。LNG加注完成后,岸上槽车保留1~2 t LNG作为加注管残液吹扫使用。

2.2.5 加注后管路的吹扫及惰化

LNG加注完成后,根据《使用气体或其他低闪点燃料船舶国际安全规则》(IGF Code)要求,需对船岸加注软管以及船上的加注管路进行吹扫和惰化,防止管路内的残液回温气化后导致管路压力升高。可将LNG槽车内剩余的LNG经气化撬气化成低温天然气(-110~-130 ℃),通过加注软管经船上加注站液相管接口由LNG燃料舱加注管接口将管路内的残液吹进舱内,然后使用船上氮气发生器所产生的的氮气对加注液相/气相管进行吹扫,吹扫后的气体通过加注站气相管接口排放至岸上火炬塔燃烧。使用便携式甲烷测量仪测量加注管路的甲烷含量,当甲烷值达标后,吹扫结束。

在吹扫和惰化工作完成后,需将相关阀门恢复到加注作业前的初始状态;然后断开加注软管,将加注站的液相/气相管路端部盲板法兰安装到位,加注软管也恢复到非工作状态。加注后,需密切监测舱压变化,保持舱压不超过0.25 MPa为宜。

3 危险识别和控制措施

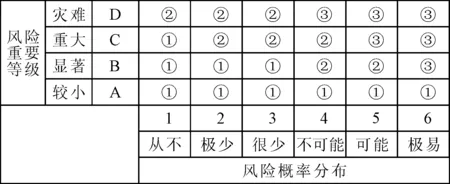

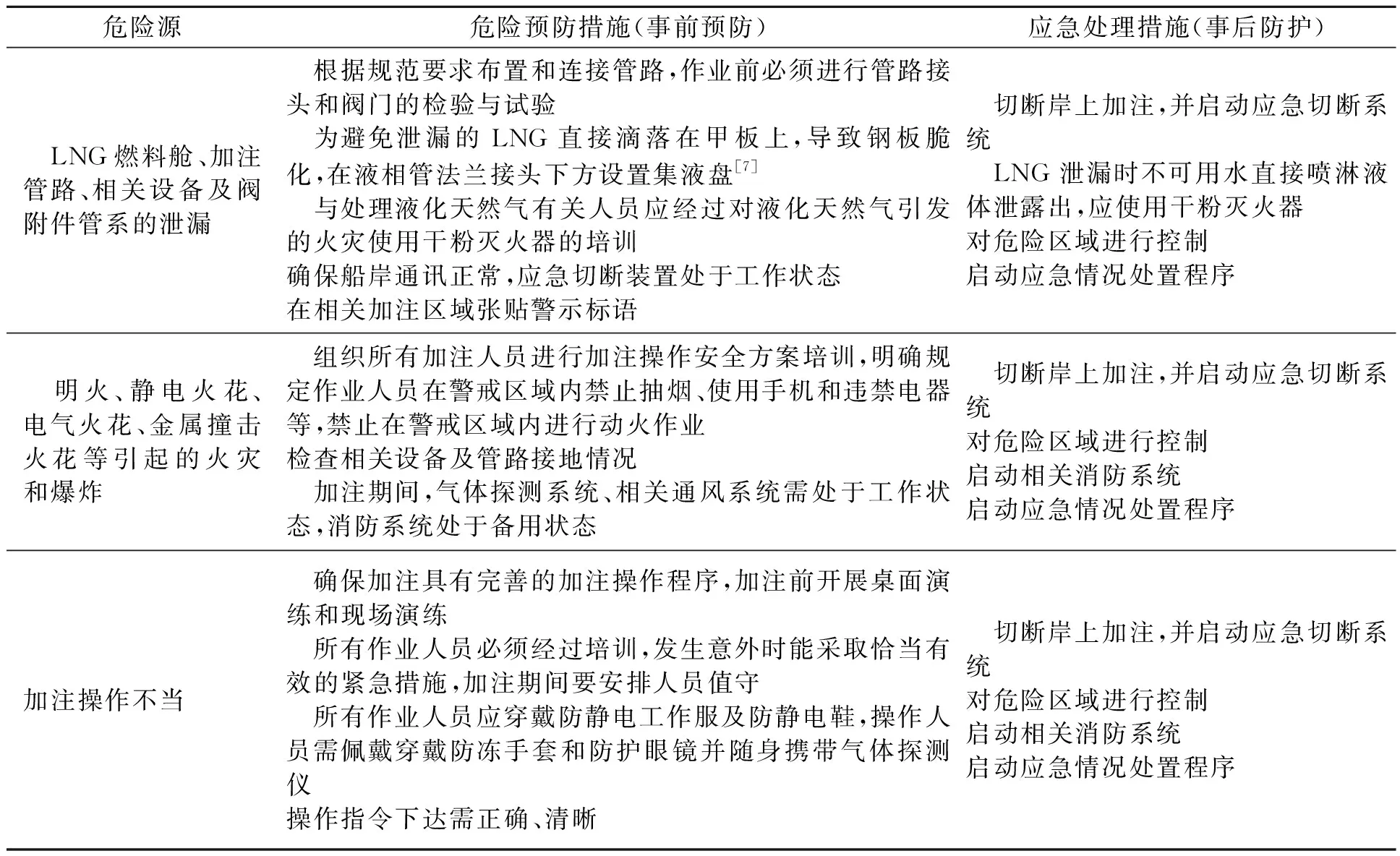

LNG是易燃易爆的危险化学品[5],为保障LNG加注作业安全并优化加注操作流程,根据LNG、燃气、液氮、氮气等特性,结合所述槽车加注和加注场地的实际情况,采用“风险矩阵,从直接原因、产生后果、发生频次、风险等级等方面对加注期间的危险源进行辨识,对加注设备布置以及加注工艺流程进行风险评估。在风险矩阵中,③为不可接受的高风险,必须采取合理有效的措施来处理,然后风险才可能降为中风险或低风险;②为中风险,需要尽可能采取相关措施降低风险;①为低风险,一般认为是可接受的风险[6],见图9。

图9 风险矩阵

通过风险评估,共得出三大类57项风险,对于识别出的危险,分析事故场景的风险等级,采取相应危险预防措施和应急管理措施有效降险,仅有1项中风险,其余皆为低风险,见表1。

表1 车对船加注的危险识别和控制措施

4 结论

1)LNG加注期间的安全管控工作至关重要,需要特别重视。为保障加注安全,需从加注准备工作开始直到加注完成后的各阶段开展风险评估,明确事前预防措施和事后处理措施。LNG加注期间,需进行加注危险区域划分,安排专人值班、巡检,操作人员需做好防静电等个人防护。

2)在LNG动力船设计阶段就需考虑后续加注方式[8],合理设计和布置LNG加注站、LNG燃料舱以及加注管路,同时,制订完善的加注作业流程,对整个加注作业具有重要的指导意义,可以有效地将车对船加注作业危害发生的概率和后果限制到最小。

3)针对LNG燃料舱及相关LNG/气相管的干燥惰化,为取得更好的干燥惰化效果,建议LNG燃料舱在交付前使用氮气进行封舱,舱压保持在0.05 MPa,根据实船加注验证,基于该封舱方式,可更有效地完成LNG燃料舱的干燥惰化,大幅缩短作业时间,提高码头效率;同时,船厂也可配置大排量的氮气发生器工装,在加注作业前进行LNG燃料舱的补气及相关LNG/气相管的干燥惰化,进一步提高干燥惰化作业效率。

4)针对LNG燃料舱冷舱,可采用液氮或LNG冷舱两种形式。考虑冷舱的安全性、成本和周期等因素,优选液氮冷舱,若冷舱过程中出现问题,可随时进行空气化。经成本分析,针对6 000 m3以下的LNG燃料舱,液氮冷舱的成本低于LNG冷舱。若采用LNG冷舱,在燃料舱干燥惰化后先使用低温天然气置换然后进行冷舱,与液氮先冷舱后置换的操作相反,该形式可获得更好的置换效果,冷舱过程中的降温也更容易控制,不会出现降温过快的情况。