30万t FPSO环段起浮稳性与受力分析

2023-06-25杜玉春尹艳文艳

杜玉春,尹艳,文艳

(上海外高桥造船有限公司,上海 200137)

船坞是现代大型造船企业最宝贵的资源。为了充分提高船坞利用率和周转率,降低船舶建造生产成本,实现高效快速造船,船厂通常会采取各种措施来尽可能地缩短船舶在坞内的搭载周期。目前,业界主流大型造船企业根据自身船坞的大小和产品情况,通常采用一艘半或两艘半等建造模式来提高船坞利用率[1]。生产计划部门为合理安排船舶搭载计划,通常需要技术部门提前对半船或环段搭载进行浮态和强度计算。由于半船或环段起浮存在着结构完整性差、水线面小、大开口、易倾覆、可利用的压载舱室少以及对预估的重量重心准确性极为敏感等不利因素,因此在计算半船或环段起浮时,需要采用静水力计算软件和有限元分析软件对其进行精确的模拟计算,确保出坞安全[2]。结合公司建造的30万t FPSO段起浮实例,介绍环段起浮计算过程。

1 起浮环段概况

目标船为一艘单底双壳的30万t FPSO,其垂线间长321.85 m,型宽60 m,型深33.515 m。根据项目运行计划,截止出坞时,现场施工可实现:1~6环段搭载(方案1);3~6环段搭载(方案2)。方案1起浮总长度为88.425 m,主甲板中部无法搭载。方案2起浮总长度为54.785 m,3~6环段内所有分段可完整搭载。

2 环段浮态计算步骤

为准确快速地计算环段起浮时的浮态,通常需借助静水力计算软件进行模拟计算。计算过程可分为三个步骤:①统计环段重量重心,如果环段长度较长,需要定义重量分布,计算总纵强度;②构建浮态计算模型;③加载配重,浮态调平,校核稳性。

2.1 环段重量重心统计

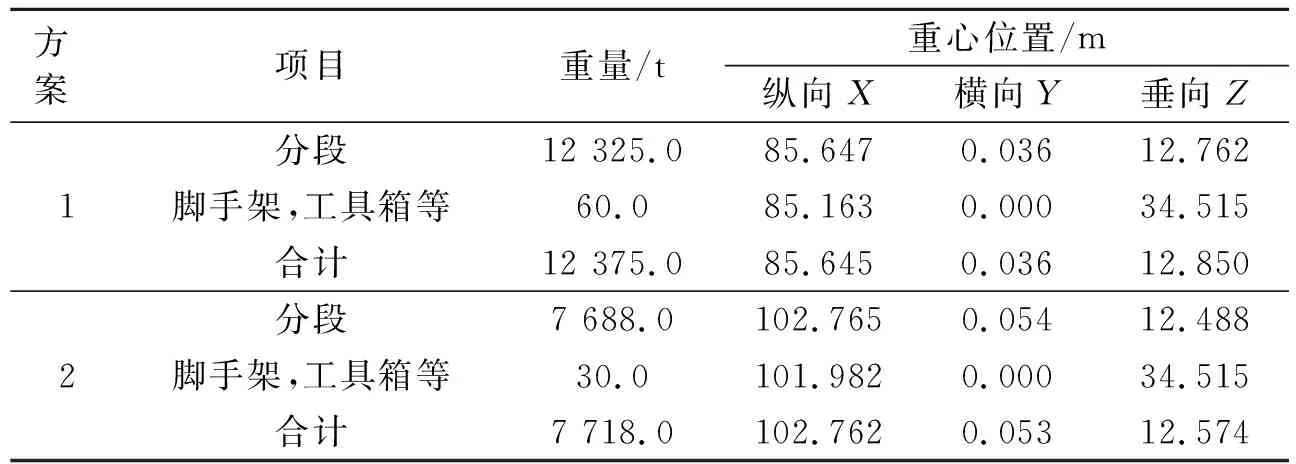

环段重量重心的准确性直接决定着环段起浮计算的准确性,尤其在环段较短的情况下,环段的浮态对重量重心数据极其敏感。重量重心在船长上的细微偏差都会对环段起浮造成重大的影响。此次起浮环段为货舱区域,根据本船构造特点,环段重量主要是分段结构重量,其他诸如舾装、管系等重量较小。为保证重量数据准确性,环段重量重心直接从生产设计软件TRIBON中抽取。脚手架、工具箱根据以往项目实践进行估算。两方案重量重心统计表见表1。

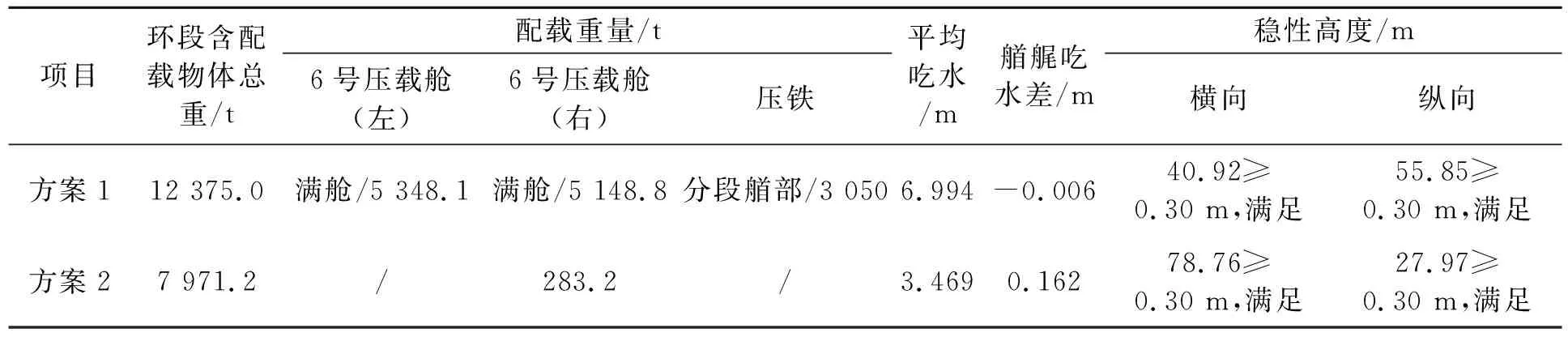

表1 重量重心统计表

2.2 环段浮体模型

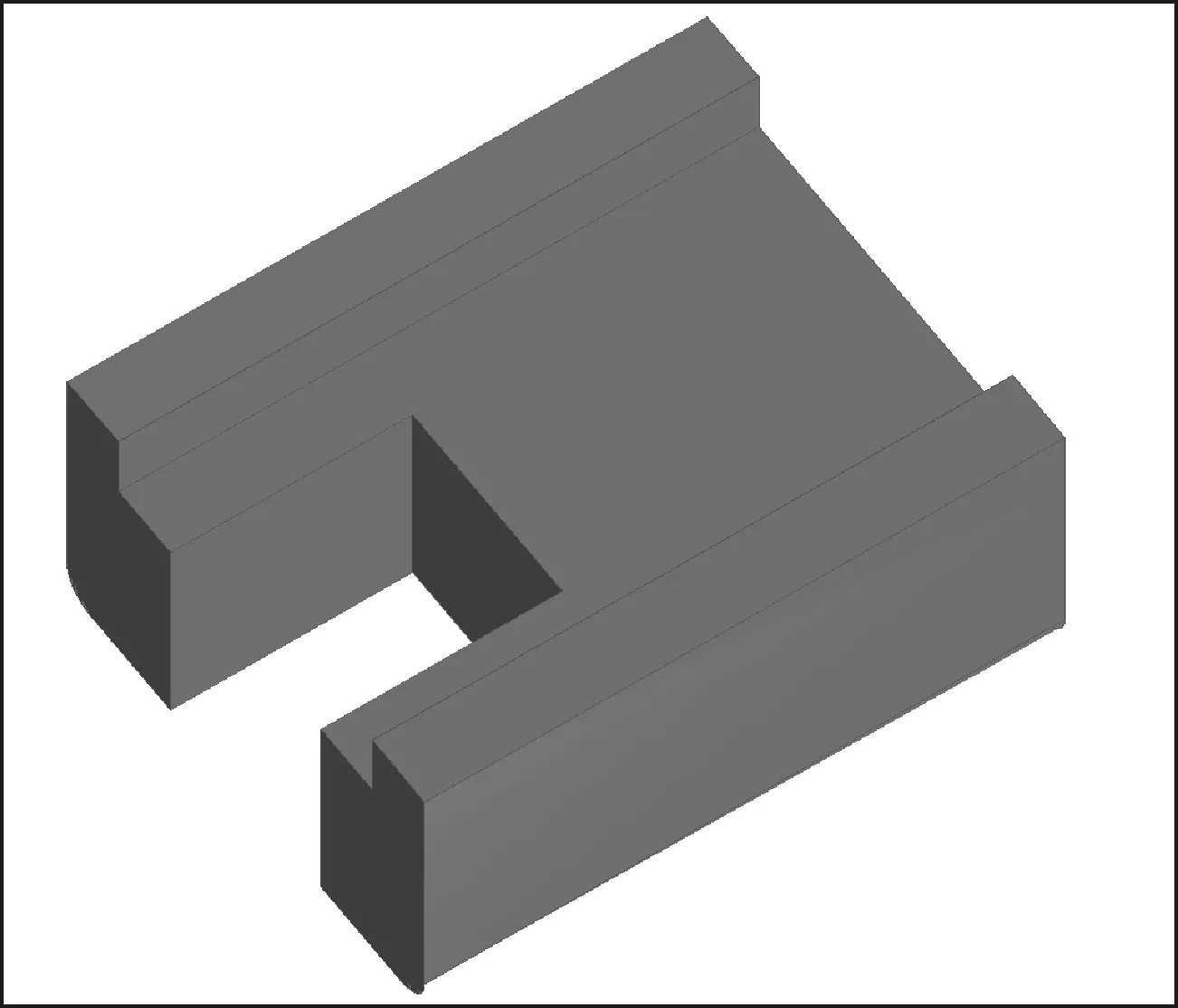

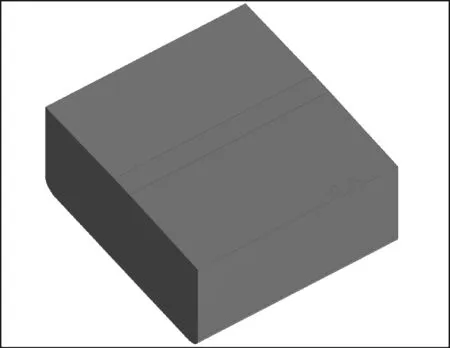

该FPSO货舱区域结构形式为单底双壳结构,船宽方向设置3个货油舱,未设置双层底。3货舱在船宽方向总跨距为51.4 m,如果采用封闭货舱端部的形式临时构建起浮附体,施工工作量巨大。因此,只能依靠自身原有的水密横舱壁构建。本次环段起浮利用NAPA软件进行浮体模型说明:计算坐标系统原点为船舶中线面上基线与尾垂线的交点,向前、向左和向上方向为正值。

构建与计算,两方案浮体模型见图1、2。

图1 方案1 1~6环段浮体模型

图2 方案2 3~6环段浮体模型

2.3 环段起浮浮态计算

依据《船舶进出干船坞技术要求》(CB/T 3677—2015),船舶进出坞时,需要对船舶的纵倾、横倾进行调载,艏艉吃水差不宜超过船长的1%,横倾最大不宜超过0.5°[3]。如果需要满足船舶后续搭载要求,半船/环段起浮后进行二次落墩,其半船/环段的纵倾目标值控制在0.5%半船/环段船长以内[4]。根据两方案的环段长度,方案1的理论最大允许纵倾值为0.44 m,方案2的理论最大允许纵倾值为0.27 m。为降低环段起浮与落墩过程中端部坞墩所受到的反作用力,在环段起浮过程中应尽可能的使之平浮。方案1由于主甲板面未搭载,无法大量使用压铁调整浮态,只能依靠环段内已有的压载舱进行调载。两方案调载后浮态见表2。

表2 方案起浮浮态与配载

根据表2计算结果可知,方案1不可行。

1)环段起浮平吃水过大。船舶/环段出坞时的水深由船舶/环段吃水、坞墩高度和富裕深度共同确定。公司坞墩高度约为2.0 m,富裕水深通常取0.5~1.0 m。该方案出坞时坞内水深要求约为9.5 m~10.0 m。公司船坞水域水深条件,无法满足方案出坞需求,公司船舶出坞时吃水宜控制在6.5 m以下。

2)配载方案难以实现。该方案环段所构成的浮体浮心位于纵向96.454 m,而重心纵向位置为85.645 m,两者相差接近11 m。为使得环段平浮,需要在6号左右两压载舱满舱的基础上,还需在环段艏部放置3 050 t压铁。此压铁数量和安放位置现场都无法实现。

3)环段尾端结构完整性差。环段尾部三货舱在船宽方向总跨距为51.4 m,为保证起浮时的结构完整性,需要进行临时对其结构加强,工作量巨大。方案2的吃水浅,压载量小,结构完整性好,方案的浮态和稳性均可行。

3 环段起浮过程安全性分析

3.1 起浮过程坞墩支反力

环段起浮调载时,为降低环段起浮过程对坞墩的压力,通常使之平浮。由于此调载的理论计算值是基于对环段、工具箱、脚手架等重量重心的估算,估算值与实际值通常存在一定的偏差,其偏差体现在平均吃水、横倾和纵倾三方面。

平均吃水的偏差在起浮过程中对船坞工程基本无影响,只是一个起浮时间的问题。由于环段通常在横向上具有良好的对称性,即使因非对称重量产生的横倾也是很小的角度,利用极少量的压铁即可调平浮态。环段在纵向上由于无规律可循,需完全依靠统计的准确性,因此极易发生不同误差集中到一端的现象,造成起浮时艏艉吃水差过大,且难以通过少量压铁进行调平。

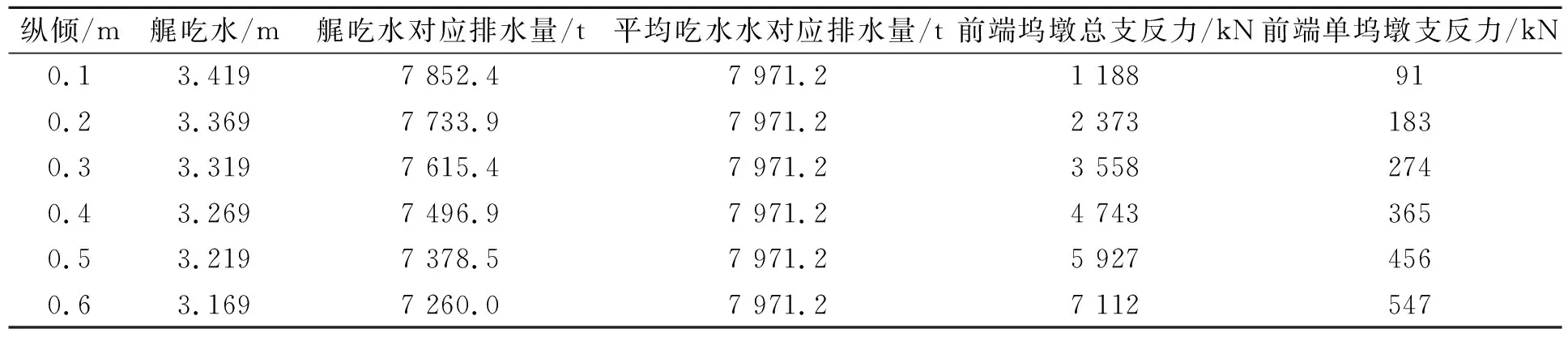

假如环段具有一定的艏倾,当坞外的水逐渐往内注入时, 水面上升, 当水面达到环段艉吃水时,环段最艏部坞墩(端部一排13个)受到的支反力达到最大值,反之亦然[5]。此时艏端坞墩总的支反力P为环段重量W与环段艉端吃水对应的排水量△之差,即P=W-△。方案2不同纵倾对应的尾部坞墩支反力见表3。

表3 方案2的纵倾与支反力

从表3可知,坞墩支反力随着纵倾值的增加而增大,为使得端部坞墩能够共同分担因纵倾造成的作用力,船舶应尽可能无横倾。对于方案2,根据理论计算,纵倾0.162 m,端部坞墩总支反力为1 923 kN,此值大于一个木坞墩所能承受的100 t最大重量。因此,方案2在起浮过程中应配备压铁以确保无横倾的起浮。

3.2 起浮过程稳性分析

在整个环段起浮过程中,由于环段漂浮后将处于艏倾状态,随着坞内水深逐渐增加,环段艉端将先于艏端浮起。在艉端即将起浮的瞬间,前端坞墩支反力达到最大的同时,稳性高度丧失也达到最大,其稳性损失量为δGM=-P×KM/W。方案2不同纵倾对应的稳定高度值见表4。

表4 方案2纵倾与稳性高度对应表

从上表4可知,①同一吃水和纵倾条件下,由于环段宽度大于环段长度,纵稳性高度值小于横稳性高度值。因此,此环段的纵稳性应为重点校核对象;②环段横稳性和纵稳性损失量随着纵倾值的增加而增大,但由于船体底部较为平坦,KML以及KMT都较大,最终的稳性值都大于0.3 m,满足稳性安全的要求。

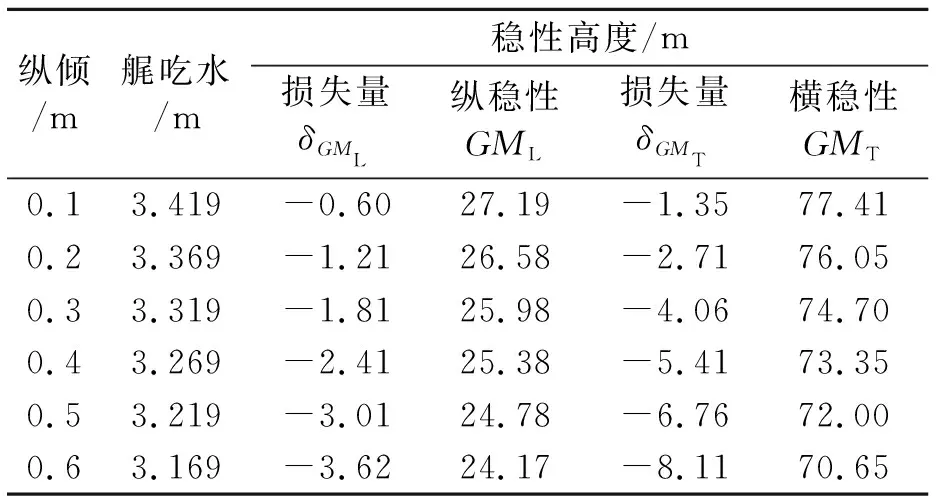

3.3 起浮过程局部强度有限元分析

根据生产要求,3~6环段计划在坞内起浮后坐墩,根据重量重心计算预估,总环段总重约为7 971.2 t,考虑1.25的安全系数,需计算坞内现有坞墩布置方案下坐墩后的船体结构有限元强度。经PATRAN软件有限元建模进行计算,模型见图3。

图3 3-6环段有限元模型

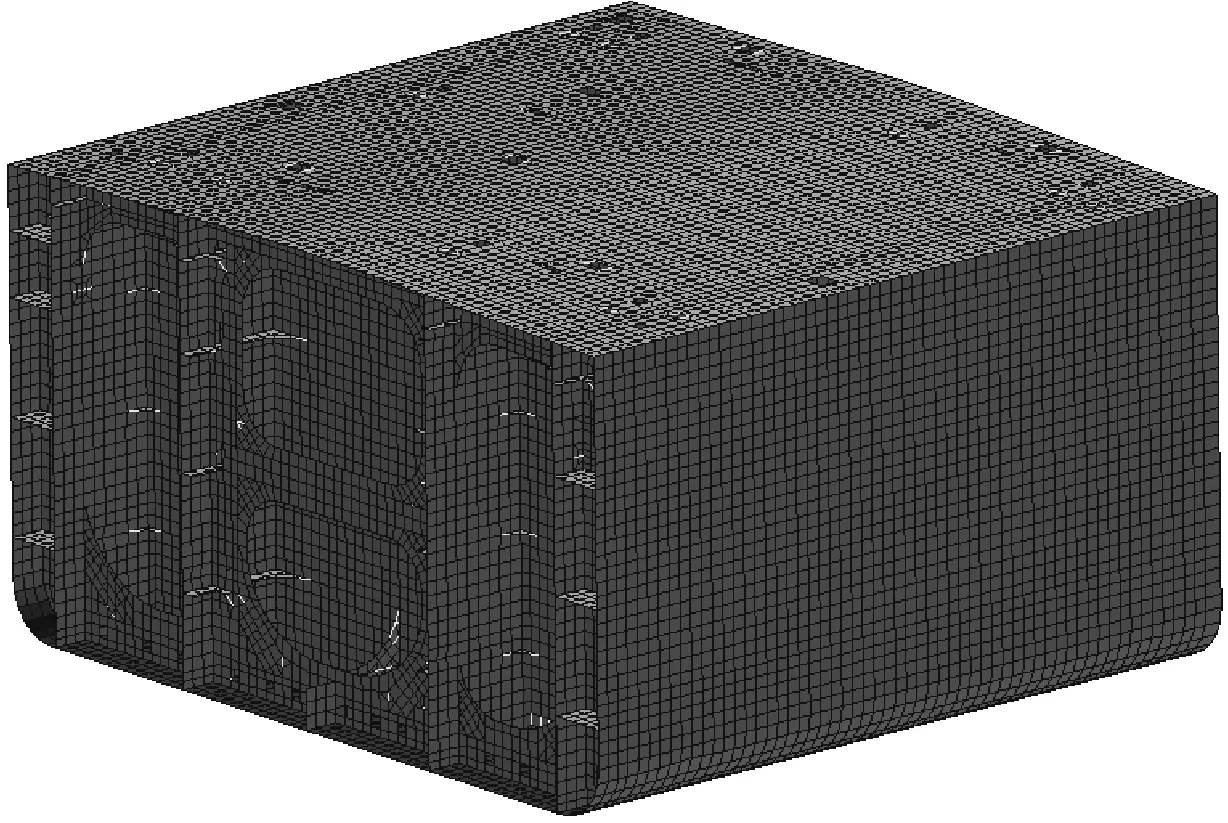

边界条件:根据坞墩布置方案,在坞墩支撑分段的接触面位置对模型进行垂向约束,并在少数点约束X,Y方向以弥补模型约束不足。模型边界条件见图4。

图4 边界条件

设计载荷:载荷设计仅考虑分段自重。

计算结果:结构最大应力44.5 MPa,最大应力处材料许用应力为356 MPa,许用系数按0.73算,许用应力为365×0.73=266 MPa,因此结构强度符合要求。结构最大变形5.77 mm,应力云图及结构变形见图5~7。

图5 应力云图

图6 结构变形

图7 坞墩支板力图

4 结论

1)对两方案的NAPA建模和浮态稳性计算结果表明:搭载方案1在起浮调载和吃水方面均无法满足正常出坞要求,且结构完整性差,方案不可行;搭载方案2起浮时吃水浅,压载量小,结构完整性好,方案浮态和稳性可行。

2)经过对环段落墩时因纵倾所产生的坞墩支反力的计算分析表明:①坞墩支反力随着纵倾值的增加而增大;②方案2所对应的端部坞墩总支反力为1 923 kN,单坞墩支反力148 kN,小于端部单个木坞墩所能最大承受1 000 kN;③为避免落墩重量集中于单一坞墩,应无横倾地落墩。

3)对环段起浮过程以及漂浮状态的稳性分析结果表明,两种状态的稳性值均大于0.3 m,满足起浮稳性要求。

4)经过PATRAN结构建模计算,方案2的环段结构最大应力44.5 MPa,最大应力处材料许用应力为356 MPa,结构应力小于许用应力,结构强度符合要求。

综上所述,搭载方案2的浮态、稳性、结构强度和坞墩支反力均满足要求,方案可行。