薄板焊接接头疲劳性能的缺口应力法研究

2023-06-25龚宝明赵洋洋宋宗贤邓彩艳

龚宝明,刘 强,赵洋洋,宋宗贤,邓彩艳

薄板焊接接头疲劳性能的缺口应力法研究

龚宝明1,刘 强1,赵洋洋1,宋宗贤2,邓彩艳1

(1. 天津大学材料科学与工程学院,天津 300350;2. 天津中德应用技术大学航空航天学院,天津 300350)

薄板不锈钢焊接结构在现代工业结构中应用广泛,在实际运行过程中会不可避免地承受动态载荷,导致结构疲劳失效,因而建立其可靠的疲劳评估方法对结构安全运行具有重要意义.相比于名义应力法和热点应力法,缺口应力法能够有效反映焊缝几何形状对局部应力集中的影响,可以同时应用于焊趾失效和焊根失效复杂结构疲劳强度评估,且不受接头形式、载荷类型的影响.该方法通过在缺口处引入虚拟半径来避免缺口处应力奇异和应力偏高的问题.然而,现行设计规范IIW推荐的虚拟半径仅适用于板厚大于5mm的钢和铝合金结构,不适用于薄板结构.本文针对工业结构中广泛应用的薄板奥氏体不锈钢焊接接头进行疲劳试验,利用有限元软件ABAQUS建立试样的二维缺口应力模型,计算得到不同试样的有效缺口应力集中系数,确定了有效缺口应力S-N曲线,并与研究现状中推荐的具有相同存活率的疲劳寿命曲线进行比较.结果表明,研究现状中推荐的疲劳寿命曲线并不完全适用于薄板奥氏体不锈钢焊接接头疲劳寿命评估.从S-N曲线分散带宽度角度出发,建立不同虚拟缺口半径对应的有限元模型,计算得到相应的有效缺口应力S-N曲线.结果表明,采用ref=0.1mm虚拟半径时对应的S-N曲线分散带宽度最小,对应缺口应力S-N曲线(=5,FAT619),为薄板奥氏体不锈钢焊接结构在服役条件下的疲劳评估提供了理论和实践依据.

疲劳评估;缺口应力法;虚拟半径

薄板不锈钢焊接结构在现代工业结构中应用广泛,对结构安全运行具有重要意义,但在实际运行过程中会不可避免地承受动态载荷,导致结构疲劳失效,因此,对其建立可靠的疲劳评估方法尤为重要.疲劳按照失效周次可分为低周疲劳、高周疲劳[1]以及超高周疲劳[2].基于焊接接头表面不同的应力区域(图1),发展了从整体到局部的名义应力法、热点应力法和缺口应力法[3-5].Sonsino等[6]利用缺口应力法对点焊接头(=1mm)和MAG焊接头(=3~4mm)进行研究,提出对于正应力载荷下的薄板结构,推荐使用斜率=5的S-N曲线;Chang等[7]运用缺口应力法对薄板合金材料和异种材料接头进行疲劳评估,并基于有限元方法,提出并验证了适用于薄板合金焊接结构的最佳虚拟半径值;Bruder等[8]针对不同板厚的接头(1mm≤≤20mm),分别运用名义应力法、热点应力法和缺口应力法进行评估,并根据板厚的不同提出适用于缺口应力法的不同虚拟半径值,并且当使用ref=0.05mm虚拟半径时,根据失效位置和应力比将焊接接头分为不同的类别,可以进一步减小疲劳数据分散性;Oh等[9]对板厚小于1.5mm的殷钢天然气储藏容器构造细节进行疲劳评估,提出相应的有效缺口应力疲劳设计曲线的建议.

图1 焊接接头表面应力分布

相比于名义应力法和热点应力法,缺口应力法考虑焊缝局部几何形状对结构疲劳强度的影响,克服了名义应力法和热点应力法无法准确定义焊根位置应力的缺点[10],能够同时应用于焊趾失效和焊根失效疲劳强度评估[11],具有较高的工程意义和实践价值.本文旨在对典型的薄板奥氏体不锈钢焊接接头进行疲劳试验(包括T型接头和搭接接头),以疲劳试验为基础,对试验结果进行分析,建立试样的缺口应力有限元模型,获得结构在缺口应力系统下的疲劳寿命曲线,验证有效缺口应力法评估薄板奥氏体不锈钢焊接结构疲劳强度的适用性.

1 试验方法

1.1 试样尺寸及疲劳试验

本试验采用T型单面焊接头(TD)、T型双面焊接头(TS)以及搭接接头(DJ)试样,其中搭接接头有3种不同的厚度组合(DJ-A、DJ-B、DJ-C).试样材料选用S355碳钢和SUS304不锈钢,DJ-B材料组合为S355+SUS304,其中较薄板材料为S355,较厚板材料为SUS304,其余结构材料均为SUS304不锈钢.采用VisenTOP三维扫描仪对试样进行扫描,获得试样的宏观形貌,以确定试样的宏观几何尺寸信息.通过VHX-2000c超景深三维数码显微镜确定焊接接头熔深、焊脚尺寸等局部几何尺寸信息,得到的试样几何尺寸如图2所示,不同厚度组合的试样板厚

图2 试样几何尺寸(单位:mm)

如表1所示,3种不同厚度组合的搭接接头局部尺寸如表2所示.

表1 试样厚度组合

Tab.1 Thickness combination of the specimen

表2 搭接接头局部尺寸

Tab.2 Local geometric dimension of lap-joints

疲劳试验设备采用GPS 300型高频疲劳试验机,载荷形式为恒幅单轴拉伸循环载荷,应力比=0.1.试验以疲劳循环次数达到1×107次或试验机断裂保护为试验停机准则.

1.2 有效缺口应力法原理

有效缺口应力法是基于材料在线弹性条件下获得的焊接构件缺口根部的总应力,该方法考虑焊缝局部几何形状对结构疲劳强度的影响,以焊趾和焊根处的缺口应力作为疲劳评估参量,较为真实地反映了焊接结构局部应力状态,极大地提高了疲劳分析的准 确性[11].

1.2.1 有效缺口应力法

为解决数值方法求解缺口应力时应力奇异和应力偏高的问题[12],Radaj等[13]基于Neuber的微观支持理论提出了虚拟缺口半径法.微观支持理论认为,对于一个张开角度为2,根部半径为的缺口,焊趾或焊根微观结构约束长度*范围内的平均应力决定焊接接头的疲劳行为,平均应力av可以通过对理论缺口应力沿*积分得到,如图3所示,其中,*是材料属性相关的参数.虚拟缺口半径法是在缺口根部引入虚拟半径ref,如图4所示.以虚拟圆弧段上的von Mises应力或局部最大主应力作为疲劳评估参 量[14],如果虚拟半径圆弧段上的应力最大值等于原缺口*范围内的平均应力,则该虚拟缺口与实际缺口等效.运用虚拟缺口半径法的关键在于确定虚拟半径ref的大小,其计算式为

根据Radaj[15]建议,对于未经任何焊后热处理的焊接钢结构及铝合金结构,假定最恶劣的焊接情况,即实际缺口半径=0,基于平面应变和von Mises多轴强度准则,缺口约束系数取值2.5,微观结构约束长度*=0.4mm,代入式(1)可得ref=1mm,该虚拟半径已经在板厚大于5mm的焊接结构中得到了验证.对于板厚小于5mm的焊接结构,考虑到采用1mm虚拟半径会大大削弱横截面的承载能力,根据裂纹尖端钝化理论中应力强度因子和缺口应力的关系[6],虚拟缺口半径ref取值0.05mm,但该虚拟半径的适用性和准确性还未得到验证.

图3 微观支持理论:缺口平均应力概念

Fig.3 Microsupport theory:Notch average stress

图4 虚拟半径定义

1.2.2 有效缺口应力S-N曲线

缺口应力集中系数n等于有效缺口应力幅值Δk与名义应力幅值Δn的比值,即

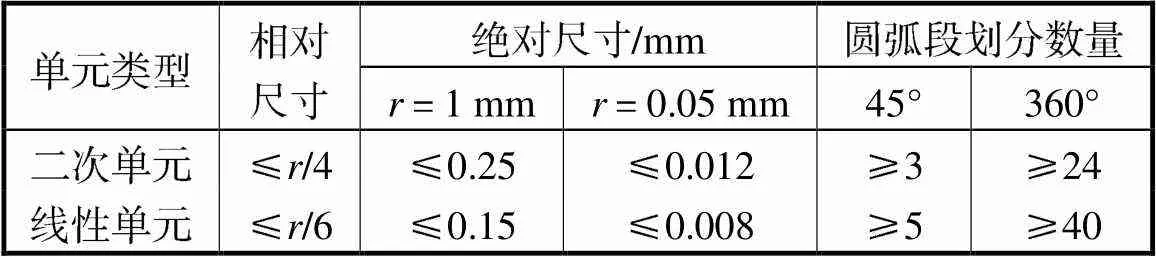

计算缺口应力之前,需要先确定缺口应力集中系数.缺口应力集中系数通过有限元法求解得到,网格尺寸和单元类型都会对计算结果产生影响,为保证计算过程的一致性,国际焊接学会IIW[1]给出了缺口处网格划分的基本规定,如表3所示.

表3 表面单元推荐尺寸

Tab.3 Recommended sizes of the surface elements

IIW基于名义应力法、热点应力法和缺口应力法规定了不同焊接接头的疲劳等级曲线,基本形式为

式中:为循环次数;为曲线斜率.曲线以k=1×107为拐点分为上、下两段,>k时,考虑小载荷的作用,取=22.以循环次数f(2×106)处的应力范围Δf作为疲劳等级值.缺口应力法可以不考虑接头形式、载荷类型以及失效模式,将不同焊接接头疲劳数据统一在同一缺口应力S-N曲线下[16],其中,正应力条件下对应的缺口应力疲劳等级FAT值如表4所 示[1,14].然而,随着研究的不断深入,诸多文献认为该数据并不能适用于所有焊接接头[17-19].因此,有必要针对不同的结构细节进行分析,建立更为可靠的缺口应力疲劳评估曲线.

表4 不同参考半径和强度假设对应的FAT值

Tab.4 FAT values corresponding to different reference radii and strength hypotheses

2 薄板焊接接头疲劳评估

2.1 名义应力法

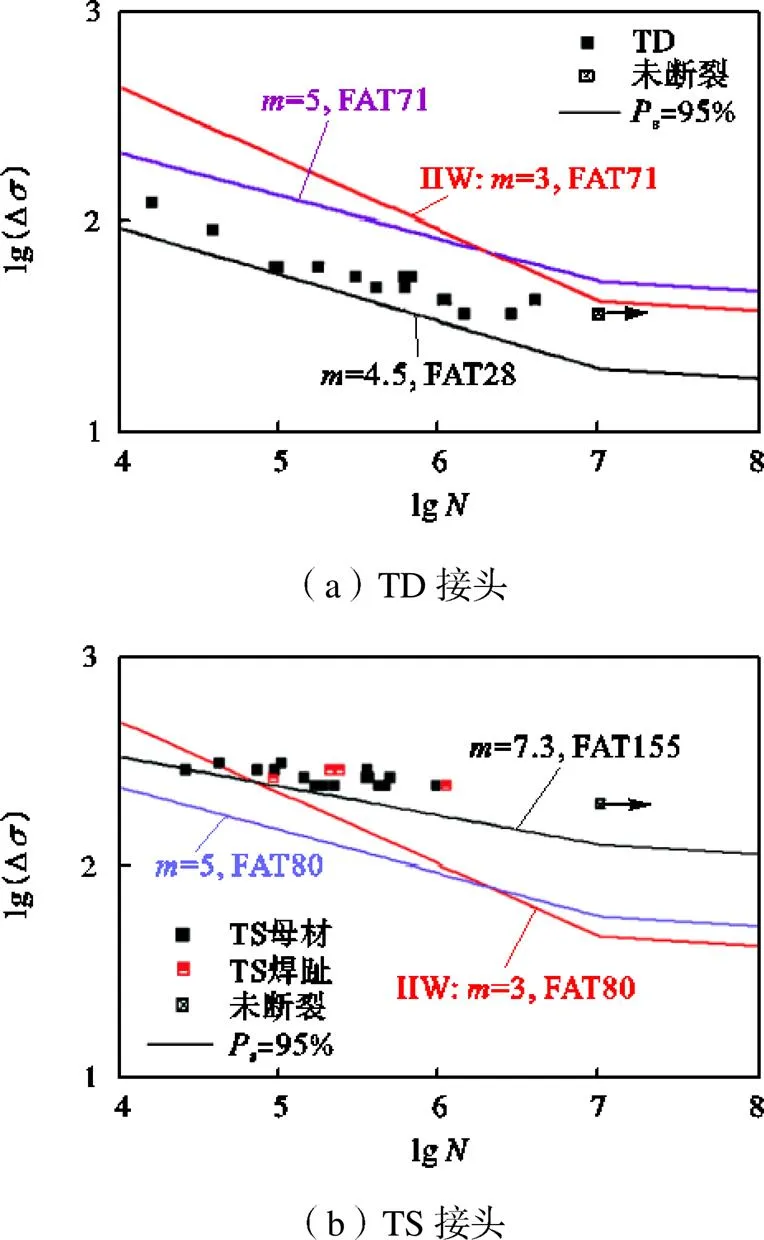

采用不同的应力范围对T型试样和搭接试样进行疲劳试验.将得到的试验结果统一在名义应力坐标下并与IIW和现有研究中推荐的疲劳曲线进行比较,如图5和图6所示.图中以不同的颜色和形状给出了试样的疲劳试验结果,其中TD接头全部为焊根失效;TS接头大部分为母材失效,少数为焊趾失效;DJ-A接头均为焊趾失效;DJ-B和DJ-C接头大部分从焊根失效,少数从焊趾失效,图中带箭头的数据点表示未失效数据点,不参与拟合.

图5 名义应力下T型接头疲劳数据

对于名义应力法,IIW根据接头形式、载荷类型以及失效模式,将焊接接头分为不同的疲劳类别,并给出了对应的疲劳等级,应用该方法的关键是准确定义结构细节部位的名义应力并在设计标准中寻找相匹配的接头类型.现有研究指出[5],对于承受正应力的薄板结构,推荐使用=5的疲劳设计曲线.

从名义应力数据来看,对于TD接头(图5(a)),无论是IIW推荐的=3、FAT71设计曲线还是研究现状中推荐使用的=5、FAT71曲线,其疲劳数据点均位于推荐设计曲线的下方,评估结果过于危险,分析原因是薄板存在轴向和角度错位,会显著影响疲劳寿命.采用最小二乘法线性拟合得到TD接头的S-N曲线,图中所示为95%存活率S-N曲线(=4.5,FAT28),该曲线斜率更接近于研究现状中推荐的=5,但FAT误差为43MPa.对于TS接头(图5(b)),大部分试样为母材失效,少数为焊趾失效,IIW仅针对焊趾失效给出了相对应的疲劳等级.从焊趾失效疲劳数据来看,推荐的设计曲线均过于保守,对母材失效和焊趾失效疲劳数据统一拟合得到95%存活率S-N曲线(=7.3,FAT155),该曲线斜度高于研究现状中推荐的S-N曲线斜率,FAT值误差为75MPa.对比母材失效和焊趾失效疲劳数据发现,两种失效模式下的疲劳强度相差不大,说明双面焊可以大幅度提高焊接接头的疲劳强度,并基本可以与母材疲劳强度持平.

图6 名义应力下搭接接头疲劳数据

对DJ-A、DJ-B和DJ-C搭接接头疲劳数据分别利用最小二乘法线性拟合得到95%存活率S-N曲线,如图6(a)所示,其中DJ-B、DJ-C试样大部分为焊根失效,焊趾失效疲劳数据不参与拟合.从图中可以看出,不同失效模式对应的疲劳强度不同.其中,DJ-B对应的焊根失效疲劳强度最高(=6.6,FAT62),高于DJ-A对应的焊趾失效疲劳强度(=4,FAT43)和DJ-C对应的焊根失效疲劳强度(=4.6,FAT33).对于搭接接头,IIW针对焊趾失效和焊根失效给出了不同的疲劳等级.分别用IIW推荐的=3设计曲线和研究现状中对于薄板推荐的=5设计曲线进行评估,如图6(b)所示.对于焊趾失效的搭接试样,疲劳数据点大部分位于设计曲线的下方,在高应力范围内评估过于危险,低应力范围内评估过于保守;对于焊根失效的搭接试样,可以使用=5、FAT36曲线进行评估,但评估结果过于保守.

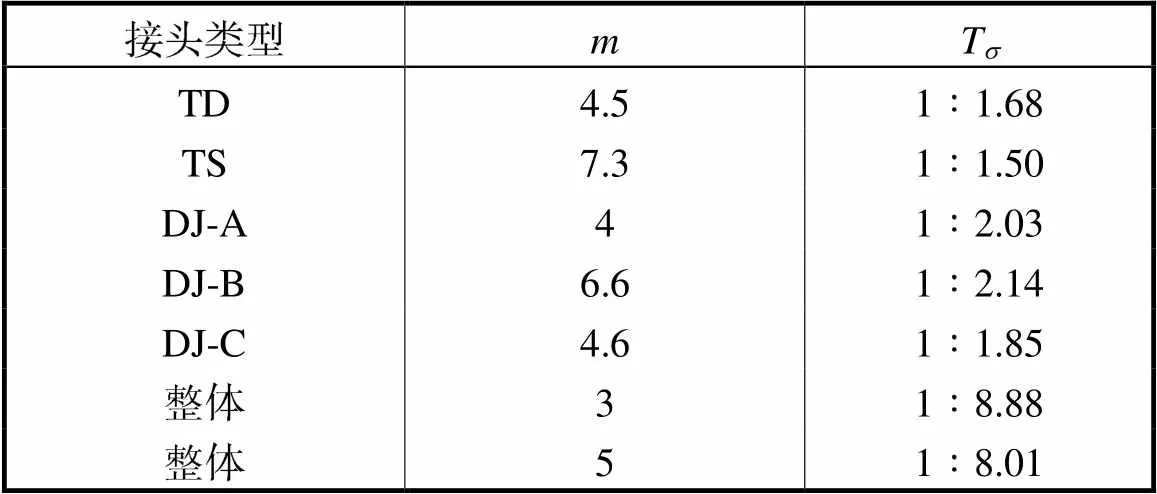

将所有类型焊接接头名义应力数据采用最小二乘法统一线性拟合得到S-N曲线斜率=0.9,明显是不合理的,因此分别用IIW推荐的=3以及研究现状中推荐的=5对疲劳数据进行统一拟合.以=1∶[Δ(s=5%)/Δ(s=95%)]表示S-N曲线分散带宽度,最小二乘法线性拟合得到的每种接头分别对应的S-N曲线以及固定斜率得到的整体疲劳数据S-N曲线参数如表5所示.由表可知,固定斜率=5拟合得到整体疲劳数据S-N曲线分散带宽度最小,如图7所示.结合图7和表5中的数据可以看出,由于不考虑接头类型以及几何形状对疲劳强度的影响,名义应力下的S-N曲线表现出较大的离散性,=1∶8.01,大于每种接头单独对应的S-N曲线分散带宽度,不利于实际薄板奥氏体不锈钢焊接结构疲劳评估;DJ-B接头疲劳数据分散性最大,分散带宽度=1∶2.14,分析原因为DJ-B是异种接头,在焊接过程中由于焊接区金相组织变化或新生成的组织造成组织不均匀性,使得疲劳数据分散性变大.

表5 名义应力S-N曲线分散带宽度

Tab.5 Scatter band of nominal stress S-N curves

图7 名义应力疲劳数据

通过以上分析可知,使用名义应力法进行疲劳评估时,需要根据接头的类型、载荷形式以及失效位置在标准中选择相对应的疲劳等级.对于结构类似的焊接接头,选择疲劳等级时具有很大的主观性.对于复杂结构,名义应力难以准确定义,并且IIW中推荐的疲劳等级并不能涵盖所有实际应用的焊接结构,局限性很大.使用名义应力法对不同类型接头进行统一评估时,由于名义应力法不能包含接头的尺寸效应,不考虑焊缝局部几何形状对焊接接头应力集中产生的影响,导致疲劳数据分散性变大,不利于实际焊接结构评估.

2.2 缺口应力法

从疲劳试验结果来看,只有DJ-A试样全部为焊趾失效,其他类型接头极少数为焊趾失效,故采用热点应力法评估意义不大.缺口应力法适用于评估不同类型焊接接头,并且可以同时用于焊趾失效和焊根失效的疲劳评估,能够有效减小疲劳数据的分散性,在工程上获得越来越广泛的应用.

2.2.1 几何模型及有限元建模

应用缺口应力法的关键在于准确获取有效缺口应力集中系数,缺口角度、焊脚尺寸、熔深等因素都会影响有效缺口应力集中系数.

按照实际几何尺寸建立试样的二维平面应变有限元模型,进行线弹性仿真分析,所需的材料参数仅为弹性模量(=206GPa)和泊松比(=0.3).本试验所采用的试样板厚小于5mm,按照IIW推荐采用ref=0.05mm虚拟半径替代焊趾和焊根缺口,半径尖端定义在真实缺口的根部,其中,焊根采用key-hole模型,焊根处未熔合间隙统一取0.01mm.并按照IIW规定进行网格划分,焊趾圆弧段单元数量为10,焊根圆弧段单元数量为40,采用二次8节点四边形单元CPE8R,缺口处的单元尺寸取0.01mm,并按照实际试验情况设置约束条件.

2.2.2 有效缺口应力法的疲劳评估

提取缺口根部最大主应力作为有效缺口应力,其中TD接头施加单位应力载荷,缺口应力集中系数可直接由式(2)计算得到;DJ-A、DJ-B、DJ-C接头施加单位力载荷,在计算缺口应力集中系数时需要先计算单位力下对应的名义应力,然后再通过式(2)计算得到缺口应力集中系数;TS接头大部分为母材失效,不采用缺口应力法进行评估.通过焊接接头疲劳试验数据以及数值计算的缺口应力集中系数,可以建立缺口应力疲劳寿命曲线.

通过最小二乘法线性拟合以及固定斜率=3和=5拟合TD、DJ-A、DJ-B、DJ-C接头疲劳数据得到的名义应力和缺口应力S-N曲线参数如表6所示.由表可知,名义应力系统和缺口应力系统下,固定斜率=5拟合得到的S-N曲线分散带宽度最小,但缺口应力系统下S-N曲线分散带宽度大于名义应力S-N曲线分散带宽度,不符合缺口应力法主旨 思想.

表6 S-N曲线分散带宽度

Tab.6 Dispersion bandwidth of the S-N curves

图8为接头在缺口应力系统下的疲劳数据以及固定斜率=5拟合得到的S-N曲线.从图8可以看出,TD、DJ-A和DJ-C接头疲劳数据在缺口应力系统下具有较好的统一性,由于DJ-B缺口应力数据的存在,大大增加了S-N曲线分散带宽度.

图8 缺口应力疲劳数据(不包含TS接头)

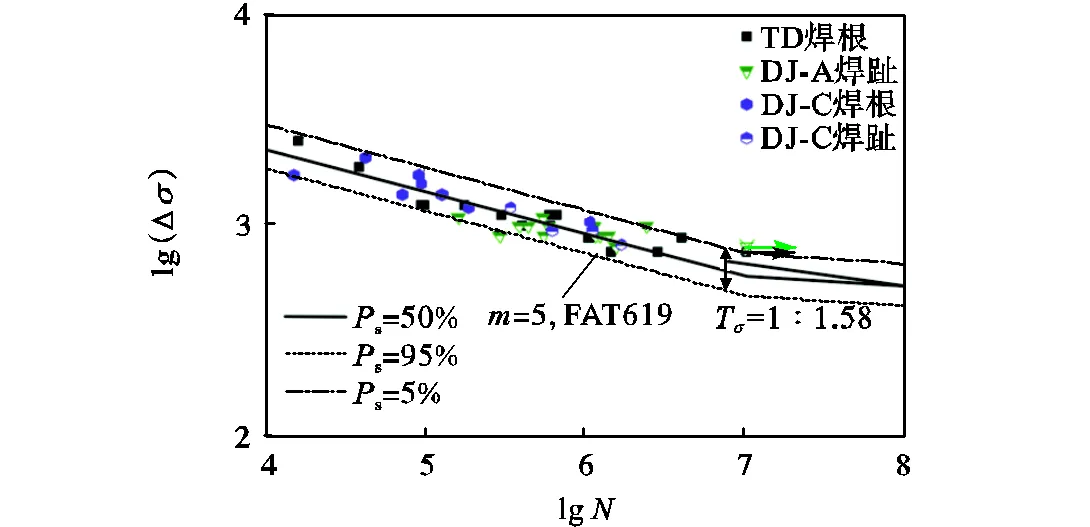

考虑DJ-B异种接头的特殊性,对TD、DJ-A、DJ-C疲劳数据进行拟合.通过最小二乘法线性拟合以及固定斜率=3和=5拟合TD、DJ-A、DJ-C接头疲劳数据得到的名义应力和缺口应力S-N曲线参数如表7所示.由表可知,名义应力系统和缺口应力系统下,固定斜率=5拟合得到的S-N曲线分散带宽度最小.缺口应力系统下疲劳数据较名义应力系统表现出更小的离散性和更高的统一性,固定斜率=5拟合得到的S-N曲线如图9所示,其中95%存活率S-N曲线为=5、FAT793.从缺口应力数据来看,使用=3、FAT630曲线进行评估时,在高应力范围内过于危险,低应力范围内过于保守;使用=5、FAT630曲线进行评估时,评估结果过于保守,与固定斜率=5拟合得到的S-N曲线FAT值误差为163MPa.

表7 S-N曲线分散带宽度(不包含DJ-B)

Tab.7 Dispersion bandwidth of the S-N curves(except DJ-B)

图9 缺口应力疲劳数据(不包含TS和DJ-B接头)

由以上分析可知,IIW推荐的缺口应力法适用于薄板奥氏体不锈钢焊接接头疲劳强度评估,可以不考虑接头形式、载荷类型以及失效模式的影响,有效减小疲劳数据的分散性.但对于异种材料焊接接头疲劳评估,需要单独考虑.

2.2.3 虚拟半径优化

针对本文所采用的薄板奥氏体不锈钢T型接头和搭接接头,采用有效缺口应力法进行评估时,能有效减小疲劳数据的分散性,获得良好的评估精度,但使用IIW推荐的疲劳评估曲线时,不能获得令人满意的效果.从疲劳数据分散性角度出发,对虚拟缺口半径以及FAT值进行一定的修正.

分别建立焊接接头在不同虚拟缺口半径下的二维平面应变有限元模型,提取焊趾和焊根虚拟圆弧段上的最大主应力作为有效缺口应力,计算得到焊接接头在不同虚拟缺口半径下对应的缺口应力疲劳数据,分别通过最小二乘法线性拟合以及固定斜率=3和=5拟合得到不同虚拟缺口半径对应的缺口应力S-N曲线,计算不同虚拟缺口半径下对应缺口应力S-N曲线分散带宽度,如图10所示.从图中可以看出,固定斜率=5拟合得到的S-N曲线分散带宽度最小.固定斜率=5时,随着虚拟缺口半径的增大,S-N曲线分散带宽度先减小后增大.当ref=0.1mm时,对应的S-N曲线分散带宽度最小(=1∶1.58).图11为ref=0.1mm时对应的缺口应力疲劳数据以及固定斜率=5拟合得到的S-N曲线,其中,95%存活率曲线=5、FAT619.因此,针对薄板奥氏体不锈钢焊接接头,采用缺口应力法时,推荐使用ref=0.1mm虚拟半径,采用=5、FAT619曲线进行疲劳评估.

图10 不同虚拟半径对应的S-N曲线分散带宽度

图11 rref=0.1mm缺口应力疲劳数据

3 结 论

(1) 名义应力法评估焊接接头疲劳强度时,需要根据接头的几何类型、载荷类型以及失效位置选择相对应的疲劳等级,带有很大的主观性,且不同类型接头名义应力疲劳等级相差很大,数据分散性大,评估准确性较差.

(2) 缺口应力法适用于薄板奥氏体不锈钢焊接接头疲劳强度评估,能够反映接头形式、载荷类型以及失效位置对缺口应力集中系数的影响,有效减小疲劳数据的分散性,但缺口应力法并不适用于所有焊接接头疲劳评估,对于异种接头疲劳问题,需要单独 考虑.

(3) 虚拟半径ref=0.05mm并不完全适用于薄板奥氏体不锈钢结构,从S-N曲线分散带宽度角度出发,建立不同虚拟缺口半径下焊接接头有效缺口应力模型,获得了优化后的虚拟半径以及缺口应力疲劳等级.在最大主应力强度准则下,对于焊接质量满足抗疲劳设计要求的薄板奥氏体不锈钢接头,推荐虚拟半径ref=0.1mm,并使用=5、FAT619疲劳设计曲线,对应von Mises应力强度准则下,使用=5、FAT550疲劳设计曲线.

[1] Hobbacher A F. Recommendations for Fatigue Design of Welded Joints and Components[M]. Switzerland:Springer International Publishing,2016.

[2] 邓彩艳,李建宏,龚宝明,等. 热处理前后7050-T7451铝合金搅拌摩擦焊接头超高周疲劳行为研究[J]. 天津大学学报(自然科学与工程技术版),2021,54(11):1139-1144.

Deng Caiyan,Li Jianhong,Gong Baoming,et al. Very high cycle fatigue behaviors of friction stir welded joints of 7050-T7451 aluminium alloy before and after heat treatment[J]. Journal of Tianjin University(Science and Technology),2021,54(11):1139-1144(in Chi-nese).

[3] 范文学,陈芙蓉,解瑞军,等. 基于不同S-N曲线的横向十字焊接接头疲劳寿命预测[J]. 焊接学报,2013,34(11):69-72.

Fan Wenxue,Chen Furong,Xie Ruijun,et al. Fatigue life prediction of transverse cross welded joint based on different S-N curve[J]. Transactions of the China Weld-ing Institution,2013,34(11):69-72(in Chinese).

[4] 周张义,王雨舟,杨 欣. 基于不同应力法的焊接构架纵向角接头疲劳累积损伤评估[J]. 焊接学报,2018,39(8):18-22.

Zhou Zhangyi,Wang Yuzhou,Yang Xin. Fatigue cu-mulative damage assessment of longitudinal fillet welded gusset in welded frame based on different stress ap-proaches[J]. Transactions of the China Welding Institu-tion,2018,39(8):18-22(in Chinese).

[5] 武 奇,邱惠清,王伟生. 基于结构应力的焊接接头疲劳分析[J]. 焊接学报,2009,30(3):101-105.

Wu Qi,Qiu Huiqing,Wang Weisheng. Fatigue analysis of welded joints by method of structural stress[J]. Trans-actions of the China Welding Institution,2009,30(3):101-105(in Chinese).

[6] Sonsino C M,Fricke W,de Bruyne F,et al. Notch stress concepts for the fatigue assessment of welded joints—Background and applications[J]. International Journal of Fatigue,2012,34(1):2-16.

[7] Chang Yufang,Sun Chaojie,Qiu Yu. Effective notch stress method for fatigue assessment of sheet alloy mate-rial and bi-material welded joints[J]. Thin-Walled Struc-tures,2020,151:106745.

[8] Bruder T,Storzel K,Baumgartner J,et al. Evaluation of nominal and local stress based approaches for the fa-tigue assessment of seam welds[J]. International Journal of Fatigue,2012,34(1):86-102.

[9] Oh D J,Lee J M,Kim M H. Fatigue strength assessment of Invar alloy weld joints using the notch stress ap-proach[J]. Engineering Failure Analysis,2014,42:87-99.

[10] 张彦华. 焊接结构疲劳分析[M]. 北京:化学工业出版社,2013.

Zhang Yanhua. Fatigue Analysis of Welded Struc-ture[M]. Beijing:Chemical Industry Press,2013(in Chinese).

[11] 刘 旭,张开林,姚 远,等. 基于缺口应力法的焊接接头疲劳分析[J]. 工程力学,2016,33(6):209-214,249.

Liu Xu,Zhang Kailin,Yao Yuan,et al. Fatigue analy-sis of welded joints based on notch stress method[J]. Engineering Mechanics,2016,33(6):209-214,249(in Chinese).

[12] 严仁军,何 丰,谌 伟. 基于缺口应力法的焊接接头疲劳强度评估[J]. 武汉理工大学学报(交通科学与工程版),2017,41(5):766-769.

Yan Renjun,He Feng,Chen Wei. Fatigue strength evaluation of welded joints based on notch stress method[J]. Journal of Wuhan University of Technol-ogy(Transportation Science & Engineering),2017,41(5):766-769(in Chinese).

[13] Radaj D,Lazzarin P,Berto F. Generalised neuber con-cept of fictitious notch rounding[J]. International Journal of Fatigue,2013,51(6):105-115.

[14] Sonsino C M. A consideration of allowable equivalent stresses for fatigue design of welded joints according to the notch stress concept with the reference radiiref=1.00 and 0.05 mm[J]. Welding in the World,2013,53(3/4):R64-R75.

[15] Radaj D. Design and Analysis of Fatigue Resistant Welded Structures[M]. Cambridge:Abington Publish-ing,1990.

[16] Pradana M R,Qian X D,Swaddiwudhipong S. Simpli-fied effective notch stress calculation for non-overlapping circular hollow section K-joints[J]. Marine Structures,2017,55:1-16.

[17] Pedersen M M,Mouritsen O Ø,Hansen M R,et al. Re-analysis of fatigue data for welded joints using the notch stress approach[J]. International Journal of Fatigue,2010,32(10):1620-1626.

[18] Zhao Xinyuan,Xie Shuqiang,Zhang Yulong,et al. Fatigue reliability analysis of metro bogie frame based on effective notch stress method[J]. Engineering Failure Analysis,2022,131:105811.

[19] Mecséri B J,Kvesdi B. Discussion on the hot-spot and notch stress based fatigue assessment methods based on test results[J]. International Journal of Steel Structures,2020,20(4):1100-1114.

Study on Fatigue Properties of Welded Joints of Thin-Plates by Notch Stress Method

Gong Baoming1,Liu Qiang1,Zhao Yangyang1,Song Zongxian2,Deng Caiyan1

(1. School of Materials Science and Engineering,Tianjin University,Tianjin 300350,China;2. School of Aeronautics and Astronautics,Tianjin Sino-German University of Applied Technology,Tianjin 300350,China)

A thin-plate stainless steel welded structure is widely used in modern industrial structures. During operation,it will inevitably bear dynamic loads,resulting in a structural fatigue failure. Therefore,a reliable fatigue evaluation method must be established for safe structural operation. Compared to the nominal and hot spot stress methods,the notch stress method can effectively reflect the influence of the weld geometry on the local stress con-centration,can be applied to the fatigue strength assessment of complex structures with toe and root failures simulta-neously and is unaffected by the joint form and the load type. In this method,the stress singularity and high stress can be avoided by introducing a virtual radius into the notch. However,the virtual radius recommended by the current design code IIW is only applicable to the steel and aluminum alloy structures with a plate thickness over 5mm,not the thin-plate structures. Fatigue tests were conducted on thin-plate austenitic stainless steel welded joints widely used in industrial structures. The finite element software ABAQUS was used to establish a two-dimensional notch stress model of the specimen,and the effective notch stress S-N curves were determined by using the effective notch stress concentra-tion factors calculated by the finite element software. The effective notch stress S-N curves were compared with the fa-tigue life curvesrecommended in the present research with the same survival rate. The results show that the recom-mended fatigue life curves are not completely suitable for the fatigue life evaluation of the welded joints in thin-plate aus-tenitic stainless steels. From the perspective of the dispersion bandwidth of the S-N curves,the finite element model corresponding to different virtual notch radii and the corresponding effective notch stress S-N curves were established. The results show that the S-N curve corresponding to the virtual radius ofref=0.1mmhas the smallest dispersion band-width,which is attributed to the notch stress S-N curve(=5,FAT619),thus providing a theoretical and practical basis for the fatigue evaluation of thin austenitic stainless steel welded structures under the service conditions.

fatigue assessment;notch stress method;virtual radius

the Science and Technology Development Fund of Tianjin Education Commission for Higher Education(No. 2021KJ098).

10.11784/tdxbz202206038

TG405

A

0493-2137(2023)09-0903-08

2022-06-30;

2022-09-08.

龚宝明(1983— ),男,博士,副教授.Email:m_bigm@tju.edu.cn

龚宝明,gong_bm@tju.edu.cn.

天津市教委科研计划资助项目(2021KJ098).

(责任编辑:田 军)