内螺纹吸乳护罩注射模设计

2023-06-25费明心

费明心

(湖南财经工业职业技术学院,湖南 衡阳 421002)

0 引言

成型塑件复杂结构处需要设计特殊的脱模机构,这些脱模机构的要求是既能使成型塑件顺利脱模,又能使脱模动作可靠,还要尽可能精简模具结构[1,2]。在确定成型塑件分型面时,应优先选择既能简化模具结构,又能使塑件顺利脱模的分型面,针对图1 所示的吸乳护罩上3 个不同脱模方向的管位结构,其中1 个为内螺纹盖,内螺纹盖的底部有1 个圆管和1 个小孔,其脱模结构复杂。为了简化成型该塑件的模具结构,选择的主分型面位于塑件上3个管位的中间位置,且3 个管位全部采用侧抽芯机构脱模。

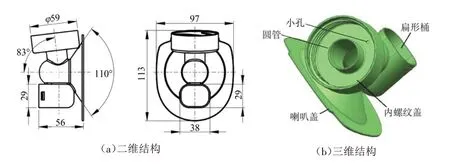

图1 塑件结构

1 吸乳护罩结构分析

吸乳护罩如图1 所示,塑件外形尺寸为97 mm×113 mm×56 mm,壁厚为2.0 mm,材料为改性PP 料。塑件上有1 个喇叭盖、1 个扁形桶(38 mm×29 mm×56 mm)和1 个内螺纹盖,内螺纹规格为M55 mm×22 mm,内螺纹盖的底部有1 段圆管(φ25 mm×14 mm),在圆管的旁边有1个直径为φ3 mm 小孔。成型该塑件模具的设计难点是内螺纹盖及其底部的圆管和圆管旁边的小孔脱模。

2 分型及脱模方案设置

塑件选择的分型面如图2 所示,主分型面是平面,位于塑件上3个管位的中间,进浇点位于主分型面上;3 个管位采用侧抽芯,其中扁形桶与内螺蚊盖的分型面是沿胶位面中间位置创建的拉伸曲面,斜度为5°;喇叭盖的分型面是沿其侧壁胶位面的中间位置创建的竖直平面。在整副模具的分型面上没有尖角、薄料等影响模具使用寿命的结构。为了增加动、定模的合模精度,在主分型面的4个角位处设计定位块,为了减少内螺纹盖型芯的磨损,内螺纹盖分型面的封胶宽度为20 mm,在该分型面的其余位置设置合模间隙。

图2 分型面设计

3 浇注系统模流分析

按照图2 所示的1 个进浇点进行模流分析,将最大注射压力设为100 MPa,将熔体的填充时间设为3 s,熔体温度设为180~210 ℃,模具温度设为60 ℃,其模流分析的结果如图3所示。从图3可知,填充所需时间为3.686 s 左右,浇口处最大压力为27.985 MPa,塑件上存在熔接线,困气主要集中在内螺纹及塑件的边缘处。

图3 模流分析

对于模流分析显示的注射缺陷,可以通过调整注射工艺或修改模具结构的方法解决,熔接线缺陷可以通过将模具温度调整到80 ℃,提高熔体流动性的方法解决;对于困气现象,将螺纹型芯改为镶件结构,使气体更容易从型腔中排出,减少困气[3-7]。

4 内螺纹盖的脱模机构

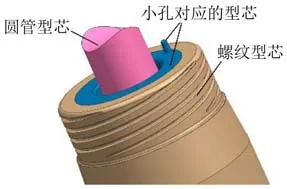

塑件内螺纹盖除了内壁上有内螺纹外,其底部还有1 段圆管,在圆管的旁边还有1 个小孔,其抽芯结构如图4所示。为了防止内螺纹盖底部的圆管出现注射不满的现象,同时也为了方便修改模具,将圆管的型芯设计为镶件结构;内螺纹的型芯需要旋转才能脱模,而位于内螺纹盖底部的小孔的型芯不能旋转,因此内螺纹盖的抽芯分成3个部分:圆管型芯(位于中间)、螺纹型芯(位于外围)、小孔对应的型芯。这3 个型芯以不同的运动方式脱模,其中圆管型芯及小孔对应的型芯通过液压缸活塞杆带动以直线运动的方式脱模,螺纹型芯由液压马达带动以旋转运动的方式脱模。

图4 内螺纹盖的抽芯结构

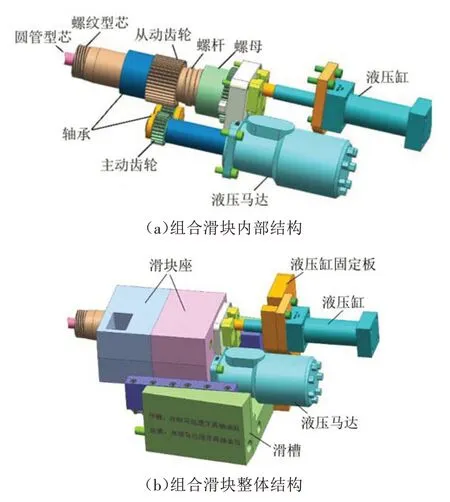

为了使成型塑件能顺利脱模,设计了组合滑块机构,主要由液压马达、液压缸、主动齿轮、圆管型芯、小孔对应的型芯、螺纹型芯、轴承、滑槽、液压缸固定板和滑块座等组成,组合滑块的内部结构如图5(a)所示,整体结构如图5(b)所示。

图5 内螺纹盖组合滑块机构

组合滑块的脱模过程:在螺纹型芯上设置了从动齿轮和螺杆等结构,从动齿轮、螺杆与螺纹型芯为一个整体,在滑块座上设置螺母,螺杆螺母的螺距与内螺纹盖的螺距相同。当定模与动模分开后,液压缸活塞杆收缩,带动整个组合滑块做脱模运动,使圆管型芯、小孔型芯脱模。当液压缸活塞杆停止收缩后,液压马达通过齿轮带动螺纹型芯旋转,在螺杆螺母机构的作用下,螺纹型芯一边旋转,一边做平移运动,使螺纹型芯脱模;然后液压缸活塞杆带动组合滑块做平移运动,使圆管型芯和小孔型芯脱模[8,9]。

5 扁形桶脱模结构

塑件扁形桶体积较大,采用斜导柱+滑块机构脱模,为了防止扁形桶抽芯脱模时在塑件与型芯之间形成真空,在侧抽芯内部设置侧推杆,如图6所示。

图6 扁形桶脱模机构

扁形桶脱模机构工作过程:在斜楔9的侧面有1段竖直面,高度为8 mm,当模具完全闭合时,在弹簧6 和斜楔9 竖直面的作用下对侧推杆4 进行定位,此时侧推杆4 的端面和侧抽型芯5 端面平齐。当动、定模分开距离为0~8 mm 时,侧抽型芯5 在斜导柱作用下侧向移动,但侧推杆4 在斜楔9 竖直侧面的作用下不能侧向移动,此时侧推杆4 从侧抽型芯5中伸出,将塑件与侧抽型芯分开,同时空气从侧推杆4周围进入型腔,防止型腔出现真空。当动、定模分开距离大于8 mm 时,侧推杆4 与斜楔9 的接触面为斜面,在弹簧6 的弹力作用下,侧推杆4 跟随侧抽型芯5 一起侧向移动。模具合模时,扁形桶脱模机构的运动过程相反[10-12]。

6 模具结构

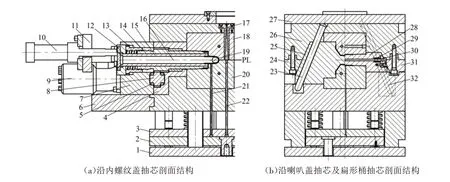

模具为1 模1 腔两板模结构,如图7 所示,采用普通流道进浇,具体为主流道+分流道+圆形浇口,使用单浇口进浇。

图7 模具结构

模具工作过程:注射完成后,动模与定模在主分型面PL 处分开,斜导柱23 带动喇叭盖滑块25 实现喇叭盖脱模,斜导柱32 带动扁形桶滑块28 实现扁形桶脱模,动模停止运动后,组合滑块实现内螺纹盖脱模。组合滑块完成脱模后,推杆21将塑件19从模具型腔中推出,之后模具零件开始复位,复位运动过程与开模过程相反,模具完全闭合后,开始下一个注射循环。

7 结束语

针对吸乳护罩的结构特点,在优先考虑模具总体结构及塑件顺利脱模的基础上,将主分型面设置在塑件的中间位置,塑件上3 个管位采用不同的脱模结构。模具经生产实践验证:脱模机构设计合理,脱模动作简单、可靠,可以保证塑件的自动化生产,为开发类似塑件的模具提供借鉴。