某特种车非圆齿轮无级变速器结构概述

2023-06-25赵重年李立顺贾楠关新明

赵重年 李立顺 贾楠 关新明

摘要:非圆齿轮无级变速器能够克服钢带式机械无级变速器的固有短板,并满足大负荷的传动需求。利用这一特性,介绍了该变速器的总体方案布置,给出了变速器各部套结构及产品总成,通过台架试验验证了其能够满足某特种车的现有使用要求,为该型变速器未来的发展提供了参考。

关键词:特种车;非圆齿轮;无级变速

中图分类号:U463 收稿日期:2023-05-06

DOI:10.19999/j.cnki.1004-0226.2023.06.011

1 前言

钢带式机械无级变速器结构简单、动力平顺,故应用广泛,但摩擦传动有难以克服的缺陷,很难满足大负荷的传动需求,因此,寻求一种具有大功率、大扭矩、高效率、宽传动比的非摩擦传动的无级变速器将是行业未来发展的重要方向。利用非圆齿轮传动比可变的优势[1],搭配行星差速装置,可实现一定范围内的无级变速,通过串联特定装置将传动比范围进一步扩大后,完全可以满足某特种车的使用要求,基于此,非圆齿轮无级变速器[2]应运而生。

2 非圆齿轮无级变速器总体方案布置

非圆齿轮无级变速器主要由非圆齿轮无级变速机构[3]、双内啮合行星排、副变速器、换向装置、液压及电控系统、壳体等部件组成[4]。下面分别介绍:

a.非圆齿轮无级变速机构主要由非圆齿轮对、汇流圆柱齿轮对、中央传动系统、分支传动系统等组成[5],通过多个分支传动系统协调接力实现设计范围内的定比传动和动力连续,是变速器传动原理的关键。

b.双内啮合行星排主要由太阳轮、齿环、行星架、齿圈和配套换挡机构等组成,用来提供两种传动比,以实现传动比的接续性。

c.副变速器用于扩大非圆齿轮无级变速机构的传动比范围。

d.换向装置本质上是锥齿轮差速器,用来控制输出动力的方向。

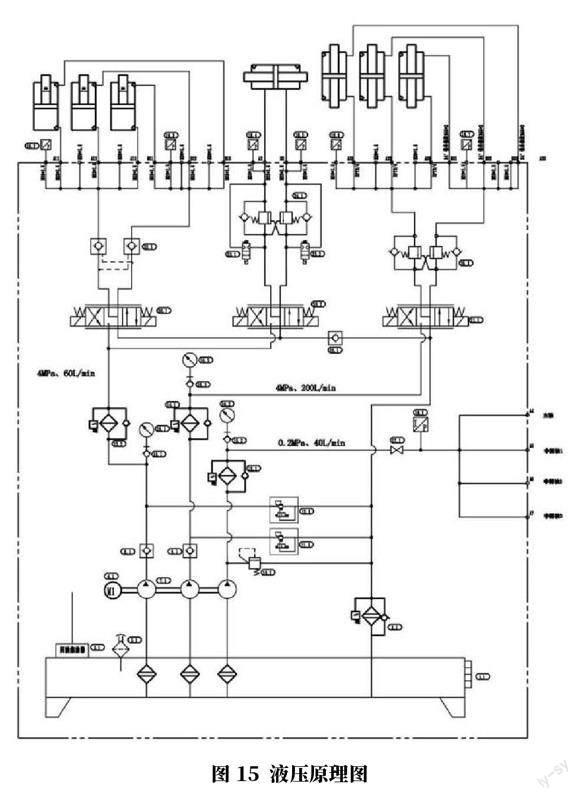

e.液压系统主要是为相位调节器、切换离合器、双内啮合行星排和副变速器提供液压源,在电控系统的控制下实现变速器的无级变速,还辅以冷却、润滑作用。

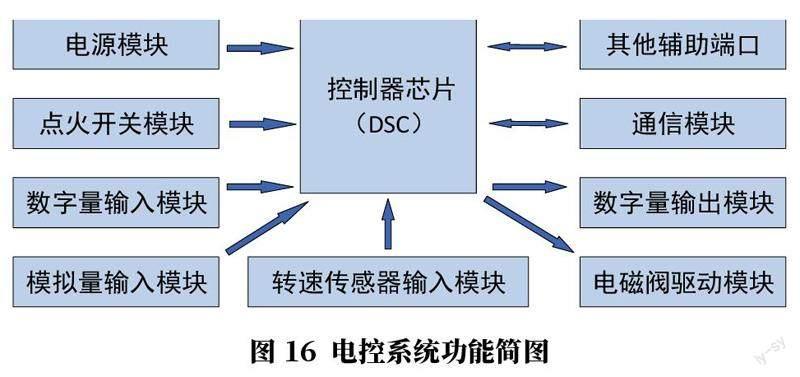

f.电控系统为变速器提供控制信号,还可监测变速器油温、油量、压力等状态信号。

g.壳体包括离合器壳、变速器壳、输出端和油底壳等。

总体方案布置及结构如图1所示,三维模型如图2所示。

3 非圆齿轮无级变速器各部套结构及总成

3.1 非圆齿轮无级变速机构

a.非圆齿轮对。

非圆齿轮对共有三组,每组由一个主动齿轮、三个从动齿轮构成,均按“一中央,三分支”的形式布置,结构如图3所示。三组非圆齿轮对间存在相位差,确保输出的定传动比可以连续无级变化。为减小非圆齿轮传动带来的惯性载荷,采用开槽及减薄齿厚等方式进行优化设计[6],成品如图4所示。

b.汇流圆柱齿轮对。

汇流圆柱齿轮对同样为“一中央、三分支”机构,用来实现各分支传递动力整合汇流输出,确保稳定、不间断地输出定传动比。汇流圆柱齿轮对成品如图5所示。

c.中央传动系统。

中央传动系统由非圆主动齿轮、相位调节器[7-9]、中央芯軸、汇流圆柱从动齿轮等主要零部件。

相位调节器由螺旋副结构、中央差速器、推拉盘以及液压机构组成,推拉盘与液压机构同样采用三分支形式,此三分支与非圆齿轮对的三分支间隔60°布置,用来驱动螺旋副结构的滑动套作轴向移动,螺旋副的作用使得内、外毂产生相位差,进而改变与之相连的非圆主动齿轮间的相位,相位调节器成品如图6所示。

中央芯轴成品如图7所示,为保证装配时相位正确,中央芯轴的各花键在设计时就有严格的对正关系。

d.分支传动系统。

分支传动系统由非圆从动齿轮、切换离合器、单向离合器、分支锥齿轮差速器、分支芯轴、分支空心轴、汇流圆柱主动齿轮等主要零部件构成。

切换离合器外毂与非圆从动齿轮相连,内毂与分支空心轴相连,用来切换第二、三非圆齿轮对的动力,保证传动比的接续性,成品如图8所示。

单向离合器经计算、选型,采用现有新型大转矩单向离合器,用来切换各分支动力,保证变速器传动平稳、传动比恒定,成品如图9所示。

分支芯轴和分支空心轴用来将非圆从动齿轮的动力直接或间接传递至分支锥齿轮差速器,成品如图10、图11所示。

3.2 双内啮合行星排

作为一种新的传动方式,采用具有高重合度齿形的双内啮合行星排[10-11],可以获得更强的承载能力,通过设计计算,结合其运动特性,可通过换挡机构将行星架与太阳轮或壳体锁止,得到不同传动比,用来保证传动比的接续性,双内啮合行星排成品如图12所示。

3.3 副变速器

完全适配非圆齿轮无级变速机构的按等比级数分配的副变速器只需多个双内啮合行星排串联即可,为控制成本,利用现有的大功率AT也可近似实现其功能。所选副变速器最大输入功率为960 kW,最大输入转矩为5 880 N·m,最大输入转速为2 500 r/min,各挡传动比分别为0.67、1、1.38、2.05、2.84、4.24、-5.75,结构如图13所示。

3.4 换向装置

为控制成本,换向装置采用现有车桥的差速器,如图14所示,通过控制差速锁实现传动比±1之间的切换。

3.5 液压及电控系统

液压系统控制包括相位调节器、切换离合器、双内啮合行星排和副变速器等四个部分,液压原理图如图15所示。电控系统主要由控制器芯片(DSC)、电源模块、点火开关模块、数字量输入模块、模拟量输入模块、转速传感器输入模块、电磁阀驱动模块、数字量输出模块、各功能模块如图16所示。

3.6 壳体及其他部件

部分壳体如图17所示,油箱成品如图18所示,前盖及附件结构如图19所示。

3.7 变速器总成

变速器装配过程中最重要的是对正相位,因此在加工阶段各部件都要提前做好标记。装配及调试过程如图20所示。

4 试验结果

为保证变速器能够满足某特种车使用需要,对其传动比调速范围,最大输入功率,传动效率,匹配发动机的最高转速、最大扭矩、最大扭矩点转速等进行台架试验考核,结果如表1所示,可见非圆齿轮无级变速器能够满足现有使用要求。

5 结语

通过非圆齿轮无级变速器在某特种车的实际使用和试验情况来看,若将非圆齿轮无级变速机构配合传动比合适的副变速器及换向装置,可应用于轨道作业车等大型工程车辆(机械),若对相关技术深化研究将变速器小型化,亦可应用于小型民用车辆,对于提升实现变速器与发动机工况的匹配度,提高燃油经济性和动力性,以及改善操纵方便性具有一定的现实意义。

参考文献:

[1]牛善田,贵新成,李红勋,等基于齿廓法线法的非圆齿轮齿廓精确计算[J]军事交通学院学报,2018(8):91-94

[2]赵重年,杨聪,李红勋某特种车非圆齿轮无级变速器锥形离合器动力学仿真分析[J]专用汽车,2018(12):95-100

[3]贵新成,詹隽青,赵重年,等一种非圆齿轮差动无级变速传动设计[J]机械设计,2018,35(9):100-104

[4]牛善田,李红勋,汪正西一种新型机械式无级变速器传动方案设计及仿真[J]专用汽车,2018(11):103-107

[5]李红勋,牛善田,赵重年,等某新型非圆齿轮无级变速器传动方案参数优化研究[J]军事交通学院学报,2019(4):77-81

[6]赵重年,李红勋,王曦,等非圆齿轮无级变速器齿轮优化设计及有限元分析[J]军事交通学院学报,2021(3):85-91

[7]马超超,彭超,汪子盛,等非圆齿轮无级变速器双螺旋副结构设计及有限元分析[J]军事交通学院学报,2021(4):81-86

[8]李红勋,马超超,赵重年,等非圆齿轮无级变速器相位调节装置优化设计[J]军事交通学院学报,2021(2):77-83

[9]马超超,赵重年,王曦某非圆齿轮无级变速器相位调节装置机械液压联合仿真[J]军事交通学院学报,2020(10):38-44

[10]贵新成,李红勋,金晓辉,等高重合度摆线内齿轮副齿面接触强度研究[J]机械工程学报,2019,55(23):109-119

[11]贵新成,李立顺,李红勛,等高重合度摆线内齿轮副时变啮合刚度计算与齿间载荷分配研究[J]机械工程学报,2018,54(21):101-112

作者简介:

赵重年,男,1994年生,工程师,研究方向为车辆设计与试验。