750mm可逆铜轧机电气系统升级

2023-06-21袁杰

袁 杰

(中色科技股份有限公司,河南 洛阳 471039)

750mm可逆铜轧机是某厂于80年代从意大利某公司引进的,至今运行已40多年,为公司创造了巨大的经济效益。改造前该机组主要存在生产效率低下、控制系统老化等问题,不能满足工艺要求,产品精度亦不能满足现在市场的需求。老系统为纯模拟系统,模拟系统固有的问题稳定性差、故障率高、维护比较困难,严重影响了轧机的生产效率。为了充分发挥这台轧机的生产效能,该厂委托我公司对轧机整个电气控制系统进行升级改造,以期提高生产效率及产品质量。

1 设备主要技术参数

支承辊直径:700mm

工作辊直径(驱动):260mm

辊身长:750mm

最大轧制力:550t

轧制速度:0~200m/min~600m/min

最大轧制速度:600m/min;400m/min

最大轧制张力:400kg~6000kg

压下型式:液压压下和电动压下

最大扭矩(基速时):1.43t·m

穿带速度:20m/min~40m/min

轧机刚度:500T/mm

带材厚度:入口:Max2.5mm,Min0.13mm

出口:Max1.5mm,Min0.1mm

2 系统配置与功能

改造前750mm可逆铜轧机电气控制系统分为基础自动化系统、传动控制系统、厚度控制系统,各系统之间通过模拟信号传输方式协调整合,与交流辅助系统之间采用点对点连接。由于模拟信号精度较低,易受环境干扰,为系统埋下较多的隐患,同时硬件资源也已落后过时,导致设备维护成本上升,设备和人身安全得不到有效保障,故障率也居高不下。公司在对国内外相关技术进行广泛调研分析的基础上,根据实用型轧机生产的要求,规划方法的优化性能和经济效益;以实用老轧机生产遇到的挑战为背景,对多种改造方法进行实际研究分析,比较其优点,在此基础上形成实用有效的方案。下面介绍750mm可逆铜轧机改造后各自动化控制系统、传动控制系统及AGC控制系统配置与功能。

2.1 自动化控制系统

这套升级的可逆铜轧机组自动化系统,PLC采用的是2个SIMATIC S7 400CPU(型号:414-2XL07-0AB0),带有Profibus-DP 通讯接口和一个Ethernet通讯板CP443-1,每个操作台都配有ET200MS远程I/O子站。现场通过Profibus-DP与PLC I/O 子站和西门子6ra80进行数据通信,完成自动化系统的信号采集及顺序控制。通过TCP/IP与上位监控电脑和测厚仪PLC及HMI完成高速和高性能的数据交换。

轧机机列与自动化传动系统为统一的电气控制系统,各个部分通过专用DP模块和I/O模块连成一体,系统基本网络结构分为二路,如图1所示。一路为现场级网络,采用Profibus-DP总线结构,主要用于系统S7-400 PLC与6RA80传动模块之间、CPU与机列其它DP分布式子站之间的实时性、可靠性要求较高的信息和数据传递,完成现场信息的采集和实时控制。另一路为工业以太网总线结构,用于PLC之间、人机界面、AGC、iba监控等、其它系统的数据信息交换,完成轧机工艺数据上传、下传,轧机运行数据传递,故障信息传递及各个显示运行、报警画面、厚差报表等。PLC柜中配备有以太网交换机。

系统通过PLC程序对液压、润滑等各个分系统进行主令控制。在控制台中心区域的监视器上,一个屏幕显示实时的高优先权的过程资料,启动准备、监控和诊断可以分画面显示。操作区结构紧凑,包括一个监视器和一个键盘被安装在控制台的一侧,操作手能在信息页面之间转换。

2.2 传动控制系统

轧机主电机、双卷取电机、开卷电机传动控制系统均采用西门子6RA80系列数字直流调速装置。直流传动装置采用Profibus-DP进行通讯,使系统更加安全、稳定、快速响应。直流传动装置实现对电机对应的卷轴控制准确停车、圈数计算、自动降速、卷径计算等功能。

每套传动装置柜的组成包括,控制单元模块和励磁单元、过压保护吸收装置、主断路器、继电器、急停回路、风机控制回路等。值得一提的是由于改造成本和效率的关系,本次改造对原直流电机(传动)、交流电机(泵站、风机)和原整流可控硅系统都进行了利旧,先后克服了双电机电流不平衡、励磁电流突变等疑难问题。改造前期和后期都经过多次测试,其可靠性和可行性都可以达到工艺要求,从而节约了改造成本和时间。

主机传动电机采用典型的速度控制系统,开卷机、卷取机传动为张力控制时,采用间接张力控制系统、速度环抱和转矩限幅控制方式。为了补偿各种摩擦阻力对张力的影响,在力矩给定上增加了空载力矩补偿;为保证加、减速期间张力的恒定,在力矩给定上将增加加速度力矩补偿。在现场调试中对开卷机、左右卷取机分别重新进行空载补偿实验和动态力矩补偿实验,将记录数据计算并填入到传动程序中实现自动补偿。根据卷径实际大小使电机输出转矩跟随实际卷径的变化而变化,从而保持恒定的张力。卷径通过计算方式获得,保证了轧制过程中卷径值的准确性和连续性,不会发生卷径突变,也就避免了张力的突变。

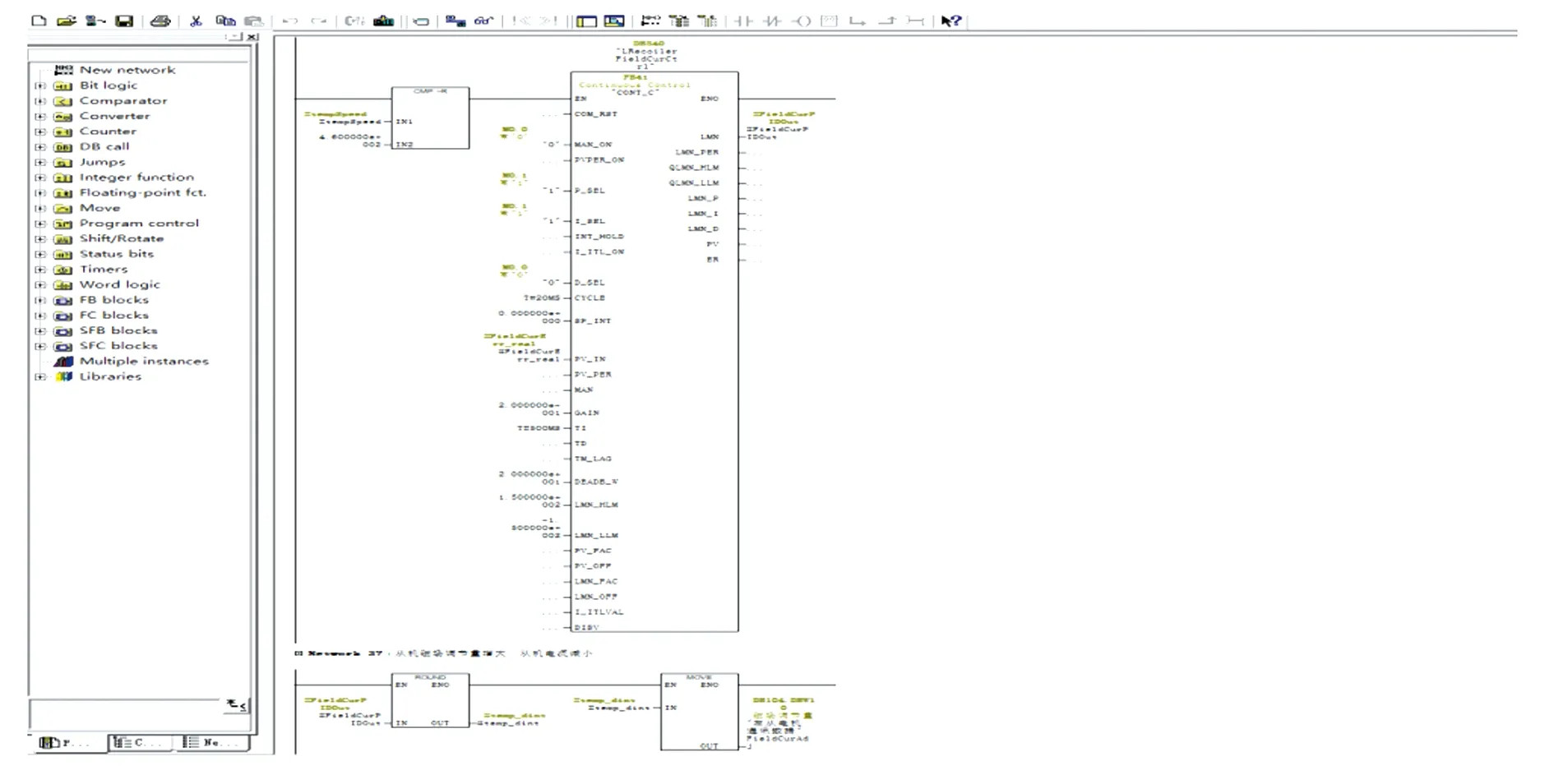

利旧过程中,左右卷取机采用双电机主从控制,主从电机通过齿轮箱并联连接,电机电枢串联共用同一个电枢回路控制,励磁分开控制。由于主电机机励磁给定直接给到从机模块,电机进入弱磁区域后由于电机弱磁特性不一致,造成双电机电流失衡。改造后采用新的设计调节方式,从机励磁电流可以调节主机和从机电枢电流平衡。在PLC设置了一个PID调节器,调节目标是主从机电枢电流差值为零,调节量为从机磁场附加给定(6RA80参数50611),反馈电流值未作换算,直接用内部值,实际应该是830A对应16384。调节量是16384对应100%,空载测试时调节范围设置为-150~150,对应-0.92%~0.92%。带载时根据情况调整其调节范围,直到电机电枢电流正常。部分程序截图如图2所示。

图2 设计程序

本套传动系统还重新设计了张力计算、卷径计算、加减速补偿计算、卷重计算、带长计算功能。这些准确传动参数的计算保证了轧机运行时速度和张力的稳定性,使之升级后,性能得到极大的提升。

2.3 AGC自动控制系统

AGC系统采用分布式计算机结构,使用西门子S7-400 PLC平台,采用连续功能图(CFC)编程语言编写控制程序,该程序具有良好的可读性、在线方便调试的优点。其它组成系统的电气元件还有油压传感器及接口板或接口模块、 位置传感器、电液伺服阀及驱动板、 配套控制和显示软件。系统计算机及PLC之间采用以太网络进行通讯,通讯速率快。选用SIMENS WINCC组态软件设计了上位机人机界面,具有易上手、执行速度快、界面更改灵活等特点。

改造老设备,虽然是电气系统升级,但是为了实现更好的控制精度和产品质量,同时也需要一定的机械变化。我们把旧设备压下油缸位置传感器(原为内置式的,安装在压下缸内部中心部位),更改为外置式安装。在压下油缸对角两侧各安装一个位置传感器(为进口产品),总个数也由原来的2个变为4个。在缸体上和活塞上加工安装孔用于固定传感器,并封堵原安装孔洞,防止出现泄漏。原弯辊控制为比例减压阀和电磁换向阀组成的阀台,共2个,分别控制轧机正、负弯辊压力。弯辊系统原为开环控制,为了更好的控制精度将比例减压阀也改为伺服阀(FF106A-103),同时更改部分液压管路和器件,实现了弯辊力闭环和精准压力控制。

AGC系统的主要功能还有压下油缸位置、控制压力控制、弯辊控制、轧辊倾斜控制、靠零、位置AGC、压力AGC等,对于AGC控制系统又是轧机电气专业的另一个方向,本文不再赘述。

3 结语

在设计调试人员大胆追求创新,勇于突破,生产维护人员积极配合并提出更加优化生产改进方案的基础上,顺利的完成了本次电气系统升级改造。到目前正式生产的3年时间里,轧机各种指标均达到设计要求,并且能够生产出合格产品。升级的传动系统运行稳定,指标正常,不但提高了速度精度,技术参数也更好的满足了工艺要求。良好以及成功的人机界面和数字化的设计,更便于维护和操作,大大提高了系统的可靠性。