高强度、低各向异性2195铝锂合金环筒形锻件锻造及热处理工艺研究

2023-06-21史月龙单嗣宏

宫 成,王 兵,史月龙,单嗣宏, 张 豪

(1.天津航天长征技术装备有限公司,天津 300462;2.首都航天机械有限公司,北京 100076;3.江苏豪然喷射成形技术有限公司,江苏 镇江 212000)

2195铝锂合金具有低密度、高强度、高模量、可焊性的特点,目前主要用于飞船承力结构件和武器末级上,用其代替传统 2219铝合金可使结构质量减轻10%~15%,强度提升30%。但该材料在锻造生产过程中常出现各向异性差、热处理调控难、晶粒难以细化和混晶等问题。目前国外对于2195铝锂合金环筒件已应用到运载火箭贮箱和过渡段上,国内某铝厂已成功生产出5m级2195铝锂合金环,但各向异性差的问题依然未能解决,这些问题的出现难以满足宇航产品严苛的服役条件。

1 2195铝锂合金环筒形锻件生产技术难题

1.1 产品各向异性较为严重

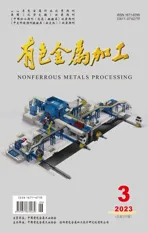

2195铝锂合金环筒形壳段产品在锻压和热处理过程中,受制造过程和热处理制度的影响,容易沿晶界析出δ′相-A13Li 非共格相、θ′相和 T1(Al2CuLi)相[1-3],其中T1相是 2195铝锂合金的主要强化相,在晶内主要呈现为长针状。这些定向析出的第二相会在晶界聚集,此外晶粒容易沿环向被拉长,条状析出带也沿环向分布,导致环向性能裕度较大,而径轴向性能远低于指标要求,如图1和表1所示。

表1 某2195产品三向力学性能实测值

图1 锻件内部被拉长的晶粒组织

1.2 晶粒难以有效细化

铸锭在开坯、冲孔后和扩孔过程中存在易变形区、难变形区和变形死区,不同变形程度和变形温度部位容易形成晶粒大小不一致的情况,热处理时由于锻造加工历史原因,晶粒粗大、均匀性差和晶粒环向被拉长的现象时有发生,如图2所示。

图2 粗大、均一性差的晶粒组织

1.3 制件对冷变形和时效制度较为敏感,性能调控困难

2195铝锂合金在固溶和时效之间通常要引入冷变形工序。研究表明[4-6],2195合金元素较高,形成第二相种类多且能够相互转化,冷变形工序能够引入大量位错并形成更多的空位,会有效促进时效强化相的沉淀析出,且冷变形工序能够减轻锻件产品在锻造和热处理过程中的内应力,降低加工过程中尺寸超差的风险。但冷变形量若和时效制度匹配不当常常会出现过时效或者欠时效的现象(图3),严重影响产品的使用性能。

图3 过时效状态2195产品的高倍组织情况

2 生产工艺策划

此次试制产品为2195铝锂合金环筒形锻件,共投产两件,产品验收尺寸如图4所示。铝锭是某公司生产,喷射锭规格Φ850mm,后在新疆某企业挤压成Φ540mm规格棒材。此件产品形状为“工”字型,要求交付状态为T852态,产品形状给冷变形带来一定困难,冷变形采用轴向冷压和径向冷压相结合的方式。2195铝锂合金筒形锻件产品验收指标,环向:Rm≥520MPa,Rp0.2≥480MPa,A≥6.0%,轴向:Rm≥490MPa,Rp0.2≥440MPa,A≥5.0%,径向:Rm≥470MPa,Rp0.2≥410MPa,A≥4.0%。可以看出,锻件产品三向性能要求较高,且要求一定的各向同性。

图4 2195环筒锻件产品零件包络尺寸

2195铝锂合金主要强化方式为细晶强化和第二相强化相结合的方式,为达到细晶强化的目的,在终锻最后环节即马架扩孔时采用中低温变形的方式,既能增加变形储能为后续热处理形核提供驱动力,又能在组织内形成大量位错及胞状亚结构阻碍晶粒进一步长大。三向冷变形可以较好促进时效时第二相的析出[7-9],又可以减轻产品内部的残余应力,因此冷变形选择轴向冷压加径向冷压的方式,可以更好发挥材料的性能。本次投产两件产品选择不同的冷变形和时效工艺,进一步探究冷变形与时效工艺的良好匹配关系,力求获得最佳的产品力学性能。

3 锻造及热处理生产

3.1 锻造开坯、冲孔及扩孔

本次投产的两件产品(0016#和0024#)原材料尺寸为Φ540mm×1550mm。其中,0024#产品锻造采用三墩三拔加轴向墩粗的方式(图5),保证三向都能均匀充分变形,为再结晶细化组织做储能准备,且三向均匀变形能够有效减轻组织的各向异性;而0016#产品锻造开坯仅采用一次镦粗完成。两件产品轴向镦粗时均要保证压机压下速率在8mm/s以下,压下速率过快容易形成折叠和变形不均匀,锻造成形前模具要充分预热,否则会出现因坯料温度不均匀而引起局部褶皱和折叠的现象,如图6所示。

图5 多向锻造开坯原理示意

图6 2195锻件表面褶皱与折叠

开坯后扩孔采用中低温变形的方式,扩孔温度在 240℃~260℃,扩孔时压机单次压下量为10mm~12mm,保证变形对产品的穿透能力即能够锻透。采用中低温作为终锻最后变形工序的原因是,中低温变形不但能够引入大量位错和亚结构,而且未再结晶的变形组织会在后续热处理再结晶时提供形核质点和变形储能,为细化晶粒做准备。

3.2 热处理

通过先前淬火实验组织和性能分析,2195铝锂合金有效淬火厚度不足90mm,为保证淬火有效性,将矩形截面锻件按照零件包络尺寸加工成“工”字形,如图7所示。

为验证冷变形量与时效时间的匹配关系,两件产品冷变形量与时效制度并不相同,通过径向冷压+轴向冷压的方式保证两件产品内外径及高度尺寸均为Φ1525mm×1235mm×350mm。时效温度150℃±10℃,0024#产品保温时间35h±1h,0016#产品保温时间45h±1h。2195铝锂合金时效保温时间根据冷变形量确定,0024#产品冷变形量大,时效析出及第二相形核驱动力强,时效时间也较 0016#产品短,能更快达到峰值时效。

4 组织性能结果分析

对零件工艺余量部位进行三向取样,包括拉伸试棒和高低倍组织。

4.1 性能结果分析

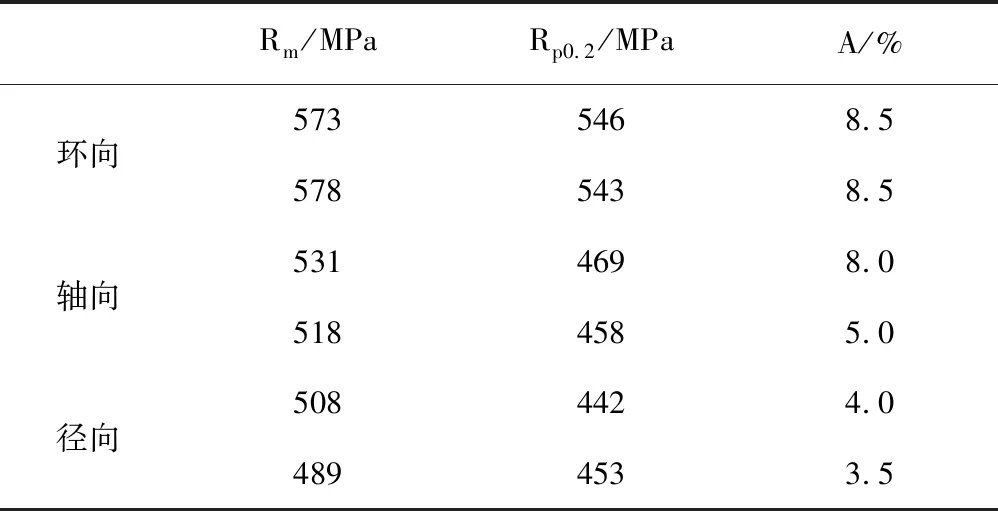

表2为0024#和0016#两件产品的力学性能实测值。可以看出,两件产品力学性能无论是强度还是延伸率,差异均较大,说明锻造开坯工艺、冷变形量和时效时间对产品的影响较大;锻件产品三向性能要求较高,且要求一定的各向同性。

表2 两件2195产品三向力学性能实测值

(1)0024#产品抗拉强度、屈服强度最大差值分别是41MPa和51MPa,延伸率相差2%,综合来看对于高强铝合金,各向异性较小,且强度指标均高于验收要求35MPa以上,说明多向锻造开坯和相匹配的热处理及冷变形工艺起了作用。

(2)0016#产品各方向指标不但散差较大,且出现了强度与塑性倒挂的现象,从指标来看与产品欠时效的状态类似。

4.2 组织分析

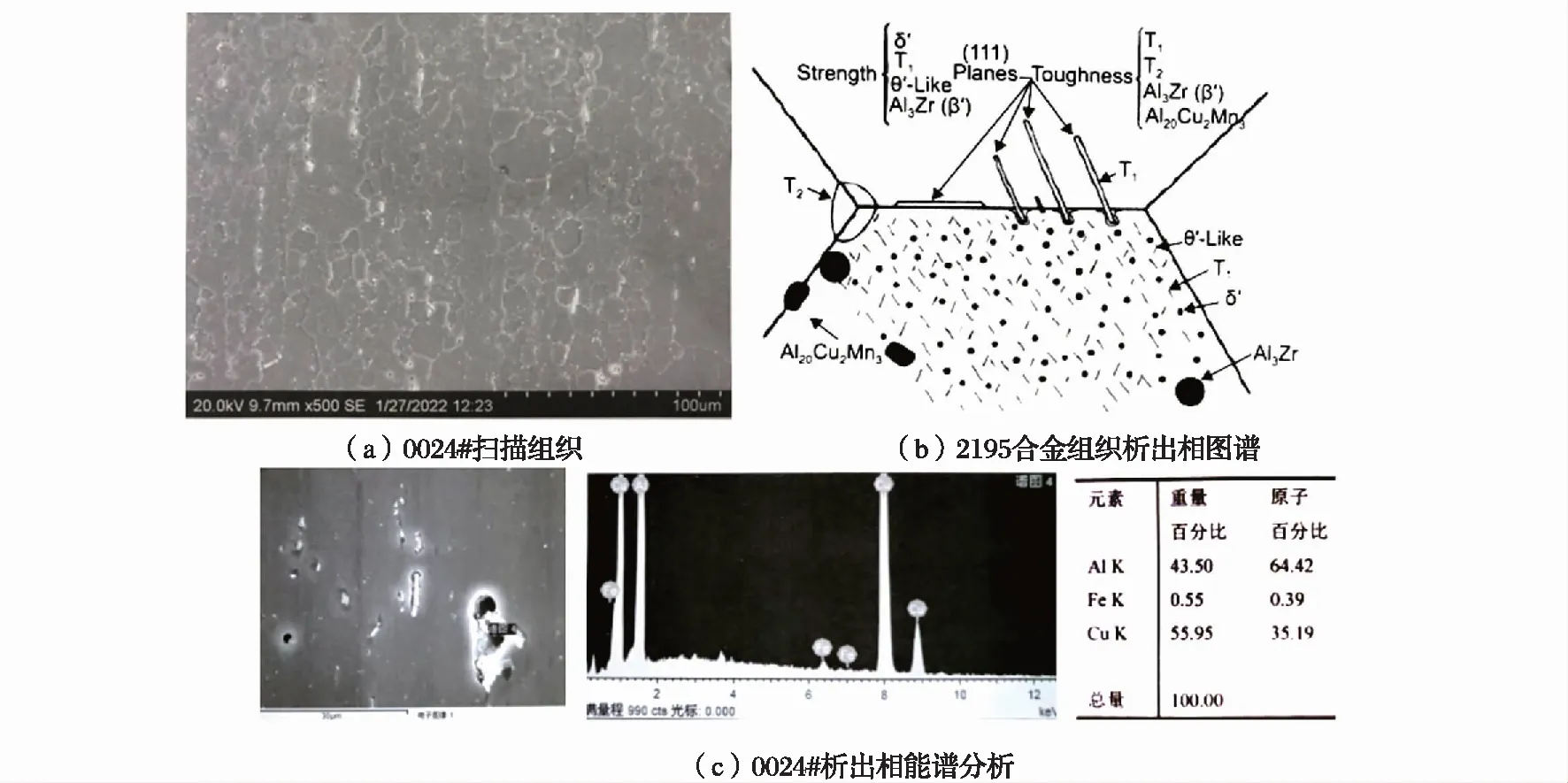

0024#、0016#产品高倍组织如图8所示,0024#产品能谱分析如图9所示。

图8 0024#和0016#产品热处理后高倍组织

图9 0024#产品热处理后扫描组织、析出相图谱与能谱分析

从0024#高倍组织可以看出,其切-轴向(T-A)晶粒已明显细化,说明在多向锻造时动态再结晶较为充分,个别部位生成了细小的亚晶,这对于降低产品各向异性起了较大作用。而 0016#产品因锻造开坯不充分,晶粒细化程度不好,同时出现了混晶现象,且第二相颗粒粗大、未完全溶解在晶粒内,从而在热处理时未发生弥散强化作用,而晶粒后续热处理过程中也未改善均一性差、各向异性严重的问题,这一点从产品性能表2中也可以看出。2195铝锂合金锻后热处理时,析出的主要强化相为 T1(AlCuLi)相、球状δ′相-Al3Li及θ′强化相Al2Cu[10]。通过对图9(a)(c)晶内和晶界的析出相能谱分析可知,有T1(Al2CuLi)相、球状δ′相-Al3Li及θ′强化相Al2Cu析出,这些强化相的析出与多向锻造制坯、冷变形和时效工艺的调控是分不开的,强化相不但能够改善合金的断裂韧性,且能够提升合金的综合力学性能[11]。

5 结论

(1)通过对大规格2195铝锂合金喷射态挤压棒材进行高温多向锻造开坯,进一步提升了材料的致密度,消除了挤压成形时形成的定向纤维组织、减轻各项异性,且能够充分细化晶粒、促进第二相更多溶入晶粒内部。

(2)中低温扩孔作为2195铝锂合金筒形件锻造时的最后工序,累计形变能够为再结晶形核提供能量,为后续热处理工序做组织准备。同时低温变形时引入的大量位错能够进一步阻碍晶粒的长大。

(3)对两件2195铝锂合金筒形件使用了不同的锻造与热处理工艺,即通过调控两件筒形产品的锻造方式、固溶后冷变形量和时效工艺参数,得到了满足验收要求的三向性能指标,0024#产品的各向异性明显减轻。