工作辊边部感应加热系统在铝板带冷轧机中的应用

2023-06-21王建杰

王建杰

(中色科技股份有限公司,河南 洛阳 471039)

在有色金属加工领域,特别是宽幅铝板带的轧制过程中,尤其是铝带材厚度小于0.2mm时,就会在带材边部5mm左右范围内,出现带材边部张紧的板形问题[1],导致断带频发,容易造成废料,降低生产效率。出现紧边现象的根本原因是工作辊轴向温差梯度大,中间温度高,边部温降过快。为改善板形,有些铝加工企业采用弯辊、倾斜、窜辊、分段冷却等技术手段,但效果均不理想。

目前,改善边紧现象的可靠方法就是对工作辊进行加热。常用的工作辊加热方法有两种,一种是辊面喷热油技术,其利用热油对工作辊进行加热,使工作辊温度均匀,这种加热方法耗电量大,加热时间长。另一种是利用工作辊加热炉装置,对工作辊辊面整体加热,工作辊加热后开始轧制生产,等工作辊温度低于工作温度后,需要重新利用加热炉对工作辊进行加热;这种反复操作的加热方式降低了轧机工作效率,增加了工作量且操作繁琐。这两种加热方法很难控制工作辊温度加热精度,成本偏高。为了提高工作辊加热温度的控制精度,提升轧制效率,响应国家绿色节能环保的号召,工作辊边部电磁感应加热系统应运而生。

1 感应加热系统工作原理及结构

1.1 工作原理

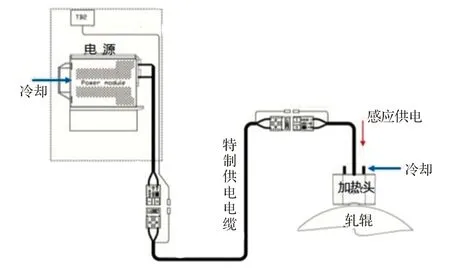

如图1所示,系统工作原理就是在工作辊的出口侧增加一套电磁感应加热装置。将低压交流三相电源转换为直流电源,然后通过PWM调节技术把直流电源再次转换为高频电源,利用涡流效应,在金属物体中生成与磁场强度成正比的涡流,将电能转换为热能,利用磁场涡流产生热量对工作辊边部进行加热,使工作辊轴向上的工作温度均匀,缩小带材宽度方向上的梯度温差,达到改善板形的目的。

图1 工作原理图

1.2 系统结构

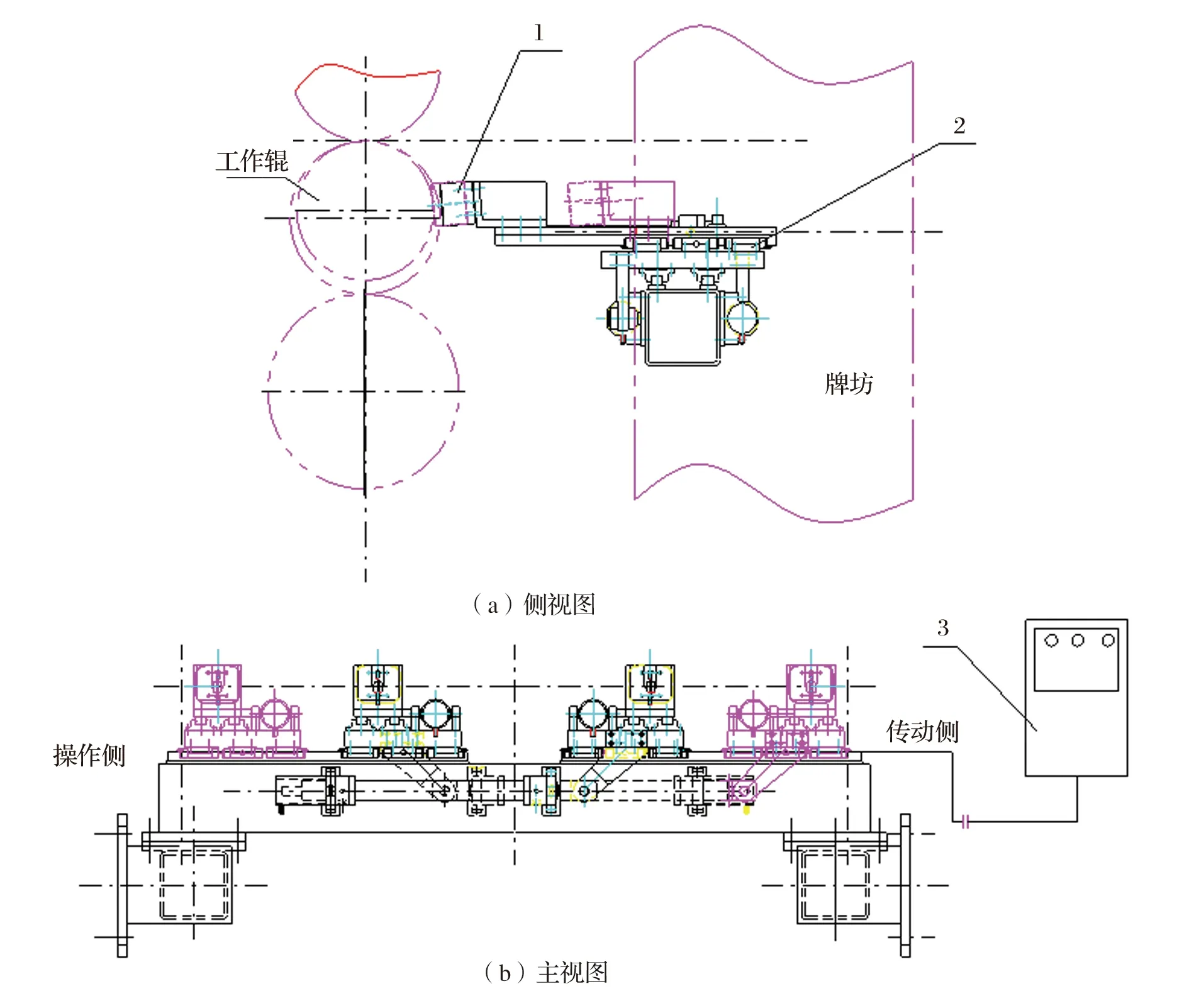

工作辊边部电磁感应加热系统由感应加热装置、位置移动装置、加热电源及控制柜、加热控制系统等组成,如图2所示。

1-感应加热装置;2-位置移动装置;3-控制柜

(1)感应加热装置。感应加热装置主要由加热器、防护罩、安装架等组成。感应加热装置分别布置在轧机下工作辊出口的两侧,对称安装在位置移动装置上。

(2)位置移动装置。位置移动装置主要由液压缸、位移传感器、直线导轨、接近开关及安装支架等结构组成。位置移动装置用于调整感应加热装置的位置,即感应加热装置沿带材宽度方向以及沿机列运行方向的调整。通过两个液压缸对感应加热装置沿带材宽度方向上进行调整,感应加热装置的准确停位依靠位移传感器控制,确保停靠在工作辊需要加热的部位。同样采用两个液压缸来调整感应加热装置与工作辊辊面的距离,随着工作辊辊径大小的变化,依靠位移传感器准确停位,确保工作辊辊面和加热器之间的间隙始终定位在3mm到5mm,同时保证正常换辊时可完全退出。

(3)加热电源及控制柜。位于控制柜中的加热电源通过专用电缆与加热器相连接,实现对加热器的控制。加热电源是热量的来源,通过调整电流和功率的大小,来调节加热速度快慢,使工作辊边部受热均匀。加热电源的冷却方式采用液体冷却,通常以水或轧制油作为冷却液。

(4)加热控制系统。加热控制系统由通讯模块和可编程逻辑控制器(PLC)组成。加热控制系统可实现对加热器的启动与停止、加热功率、加热位置、操作联锁的控制。PLC可通过工作辊辊径和带材宽度计算,实现加热器位置一键设定的自动控制。PLC根据不同来料宽度,调整感应加热装置沿工作辊轴向位移;PLC根据进入与退出的信号,调整感应加热装置沿机列运行方向上的位移。机组安全联锁控制,出现断带或者火灾时,PLC切断感应器加热电源的输出,感应加热器自动退回到初始位置,防止损坏加热头。

加热控制器对内通过485通讯与加热电源模块连接,通过编程实现对电源模块的控制,电源模块与加热头通过高频专用电缆连接,电源模块输出高频电流,加热头通过电磁感应对轧辊进行加热。加热控制器对外通过ModBus/TCP与PLC控制柜通讯连接,实现数据交换与控制。

(5)加热安全保护与防护。感应加热装置具有快速退回功能,在轧机断带时起到保护加热器的作用。根据安全性能的要求,通过与机组电气控制系统的联锁条件保证工作状态和非工作状态下系统始终处于安全状态。加热器位置调整装置在退回非工作位置时不影响换辊操作,与轧机换辊操作进行条件联锁控制,确保设备安全。加热器采用耐高温、耐煤油、耐磨损、阻燃树脂进行封装,不与外界接触。加热器的电源采用专用闭式循环冷却系统进行冷却,防止电源模块过热,保证系统长时间稳定可靠工作,冷却管路上配备具有报警功能的信号开关,保证冷却系统处于正常工作状态。电源本身自带过热保护,HMI画面可显示加热电源的工作状态,超温时报警。加热电源柜配置冷却风扇,自带温度报警状态,可输出至HMI进行显示。加热器的冷却供油回路上配备有电磁阀,用于断带连锁,断带时关闭冷却液供给。

2 实际应用及意义

以工作辊边部感应加热系统在某铝厂1400mm精轧机中的应用为例。改善了带材边部不良板形,不易断带,轧制速度从投入前的最高600m/min,提升到1000m/min,正常稳定在800m/min,提高了生产效率。有效消除带材边紧问题,提高板形质量,减小后续分切工序的难度,提升了带材的成品率。10t卷材的切边损失,由原来的200kg~300kg(约2%~3%的损失),减小到40kg~50kg(约0.4%~0.5%的损失),提高成品率约2%。

某大型铝加工厂实际应用中的精整切边后离线板形对比,卷材经电磁感应加热轧制的离线板形值主要集中在8.9I~28.1I;而卷材经热油喷射系统加热轧制的离线板形值主要集中在17.9I~34.9I。相对热油喷射系统加热方式,电磁感应加热需要的功率低,节能降耗,占用空间小,效果显著。

工作辊边部电磁感应加热系统在宽幅铝板带箔轧机上的应用,可以改变轧辊边部区域的局部热凸度,延缓工作辊边部磨损。有效消除了带材宽度方向上的温差,解决了带材紧边的板形问题,带材边部质量得到改善,无断带和边部裂纹现象,冷轧后的带材切边量减少,大幅提高成品的合格率,为企业带来经济效益。

3 结束语

工作辊电磁感应边部加热系统已在国内多个大型铝加工企业的宽幅铝板带冷轧机上使用。实践证明,采用电磁感应加热方式对工作辊边部加热的效率高、能耗低,实现绿色节能生产,提高轧制速度,改善带材边部板形的同时极大降低了生产成本,值得铝加工企业的推广和应用。