煤粉专用皮带输送机设计

2023-06-21刘文强

摘要:皮带输送机的主要组成部分为皮带、机架、托辊、传动装置、拉紧装置、驱动装置以及其他装置等。通过对皮带输送机的工作原理进行分析研究,设计了DTⅡ型带式输送机,严格按照皮带选型原则、传动滚筒选型原则,对带式输送机的圆周驱动力、拉紧力、传动轴进行受力分析计算,并在不打滑条件下进行最小张紧力、轴的强度、轴承、键的校核,结果显示校核结果符合设计准则。根据计算得到的数据对煤粉式皮带输送机进行三维建模,利用有限元软件对托辊进行模拟仿真,仿真结果满足工作需求。

关键词:煤粉;皮带输送机;传动滚筒

中图分类号:TH122 文献标志码:A 文章编号:1671-0797(2023)12-0031-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.12.009

0 引言

带式输送机的主要优点包括密封性能好、结构紧凑、工作能力可靠、噪声低、运转稳定、传动效率高、使用周期长、所需空间面积小[1]。带式输送机能根据各种不同的工作环境,包括潮湿、干燥、泥泞、粉尘多等恶劣工作环境进行设计。伴随着互联网科技的发展,带式运输机缩短了研发、生产、制造所需要的时间,且具备更优化的功能,进一步增强了其在运输领域的竞争力。而在矿山机械的研究中,煤粉式皮带输送机已经成为重要运输设备,如何实现制动与张紧,向智能化和自动化方向发展,是当前研究带式输送机的主要方向[2],也是本研究的目的和意义所在。本设计研究的是重载、长距离的水平煤粉专用皮带输送机。

1 方案设计

1.1 带式输送机工作原理

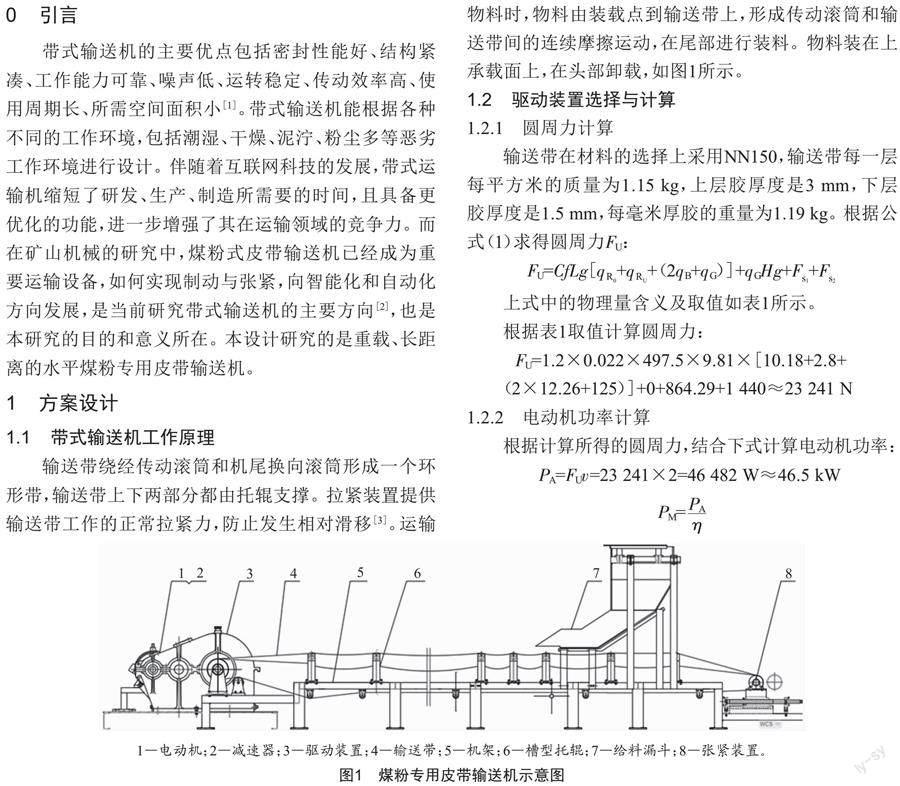

输送带绕经传动滚筒和机尾换向滚筒形成一个环形带,输送带上下两部分都由托辊支撑。拉紧装置提供输送带工作的正常拉紧力,防止发生相对滑移[3]。运输物料时,物料由装载点到输送带上,形成传动滚筒和输送带间的连续摩擦运动,在尾部进行装料。物料装在上承载面上,在头部卸载,如图1所示。

1.2 驱动装置选择与计算

1.2.1 圆周力计算

输送带在材料的选择上采用NN150,输送带每一层每平方米的质量为1.15 kg,上层胶厚度是3 mm,下层胶厚度是1.5 mm,每毫米厚胶的重量为1.19 kg。根据公式(1)求得圆周力FU:

上式中的物理量含义及取值如表1所示。

根据表1取值计算圆周力:

FU=1.2×0.022×497.5×9.81×[10.18+2.8+(2×12.26+125)]+0+864.29+1 440≈23 241 N

1.2.2 电动机功率计算

根据计算所得的圆周力,结合下式计算电动机功率:

PA=FUv=23 241×2=46 482 W≈46.5 kW

式中:v为皮带输送机稳定运行时速度;η为传递效率,取值为0.88。

则电机的功率为:

根据计算结果并按常用电动机功率取55 kW,按文献[1]中表2-77,查得55 kW电动机驱动装置代号为120;再根据驱动装置代号按文献[1]中表2-78查得各部件型号如下:电动机型号Y250M-4;液力耦合器型号YOXⅡz450;减速器型号DCY280-31.5;制动器型号YWZ5-315。

2 强度校核

2.1 输送带最大张力及其校核

2.1.1 输送带张力计算

从整体上看,输送带张力的长度是会变化的。输送带张力一定要满足两个要求:一方面,在处于任意一种负载的状况下,在输送带上产生的张力需使所有传动滚筒上的圆周力能借助摩擦力作用被传送到输送带上,因此输送带和滚筒之间需要能够确保不会出现打滑[4-5];另一方面,为保证输送带位于两组托辊之间的垂度,输送带上产生的张力不宜过小。

2.1.2 输送带不打滑条件下的张力计算

输送带不打滑的条件下最小张力计算:

式中:Fmin为在传送带不打滑的情况下应保持的最小张力;FU,max为在满负荷启动和制动输送机时产生的最大圆周动力,计算得到34 861 N;eμφ为尤拉系数,查文献[1]表2-34取值3.4。

按照上述取值计算Fmin=14 525 N,按公式计算各个特性点的张力,忽略附加阻力,計算带式输送机皮带的张力,验证后可知最小张力取值为Fmin=14 525 N。

由下式计算稳定工况下张力:

Fl,max=Fmin+FU

式中:Fl,max为稳定工况下的张力;FU为稳定工况下刮板输送机的圆周力,取值为23 241 N。

Fl,max=F2+FU=14 525+23 241=37 766 N

2.1.3 输送带层数的确定

式中:Z为输送带层数;n为稳定工况下输送带的静安全强度,本次设计取值为12;B为输送带带宽;σ为输送带纵向扯断强度,取值为150 N/(mm·层)。

按文献[6]中表2-16选取层数标准值为4,即层数Z1=4层。

2.2 输送带垂度与强度校核

2.2.1 输送带垂度校核

根据文献[1]得输送带垂度校核公式:

式中:h为输送带下垂的最大高度;a0为间距;F0为在该点处的最大圆周驱动力。

即输送带可以满足最大下垂度的限制,所以符合使用要求。

2.2.2 输送带强度校核

强度校核公式:

σ应该小于输送带材料的纵向扯断强度。

输送带材料符合输送带强度设计准则。

3 滚筒设计计算

滚筒根据其承载能力、直径等进行分类,同样型号的滚筒直径也可以根据中心的长度和轴的直径进行选择。根据传动滚筒的表面形状,人字形橡胶面具有防水性和防滑性好的优点,根据本设计的工作环境,选用该滚筒[6]。

3.1 传动滚筒参数计算

合力计算:

F滚=Fl,max+2Fmin

式中:F滚为滚筒的合力。

F滾=Fl,max+2Fmin=37 766+2×14 525=66 816 N≈66.8 kN

扭矩计算:

式中:P滚为传动滚筒的功率,根据计算可得为48.4 kW; n滚为传动滚筒的转速,计算可得为47.7 r/min。

3.2 传动滚筒选型

在传送带的设计中,通常较大的直径对于皮带输送机是有利的,但是如果直径增大,则滚筒的质量、驱动器和减速器的传动比也会相应增加。所以应该按照滚筒上的带宽、带速、合力及扭矩查表确定滚筒的直径。

3.3 传动滚筒轴设计

3.3.1 尺寸设计

(1)输入轴的转矩、功率计算。

输入轴的转矩:

T1=T滚=9 690.1 N·m

输入轴的功率:

P1=P滚=48.4 kW

(2)确定最小直径。

选取轴的材料为45号钢,热处理为正火加回火,布氏硬度为HBW=100~300。按下式计算轴的最小直径:

式中:dmin为最小直径;A0为材料45号钢的直径,取值范围为103~126 mm,这里取112 mm。

按照轴的设计结构,轴段Ⅰ与刚性联轴器相连接,刚性联轴器的孔径为120 mm。

3.3.2 结构设计及强度校核

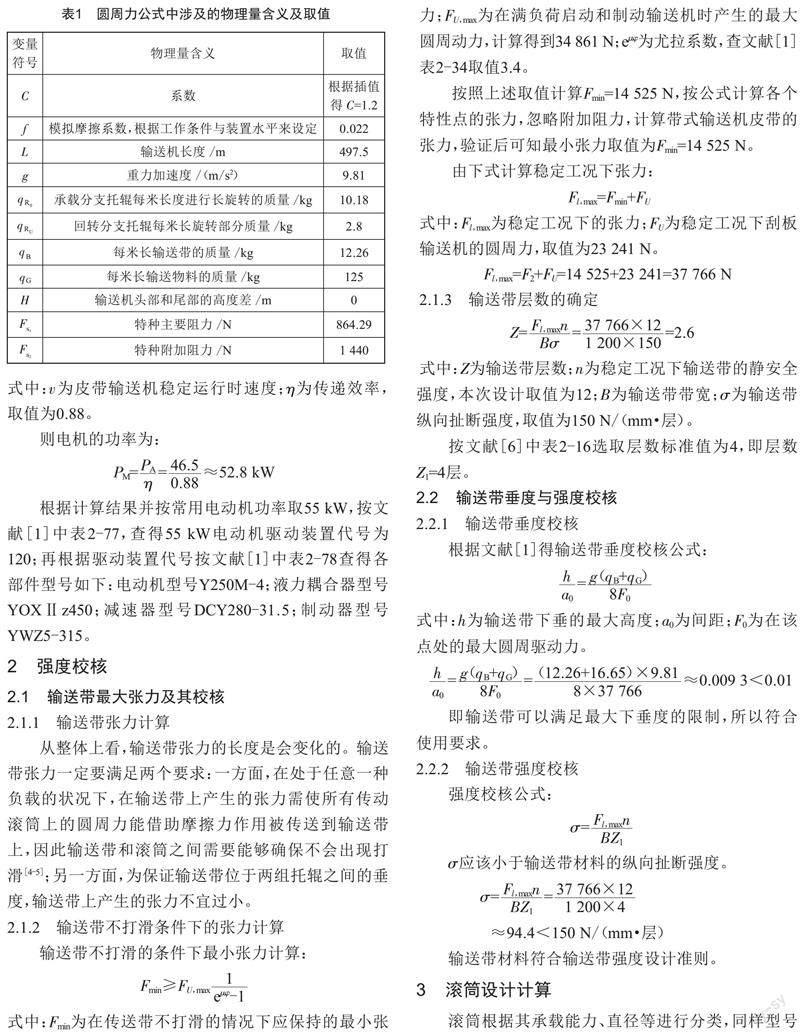

根据拟定的装配方案,确定各轴段长度和直径的依据为轴向定位[1,7],如表2所示。

确定尺寸后,按弯扭强度校核轴的强度,并根据上述计算的尺寸以及工作载荷对轴承、键等轴上零件进行强度校核,校核结果满足工作要求。

4 三维建模及仿真

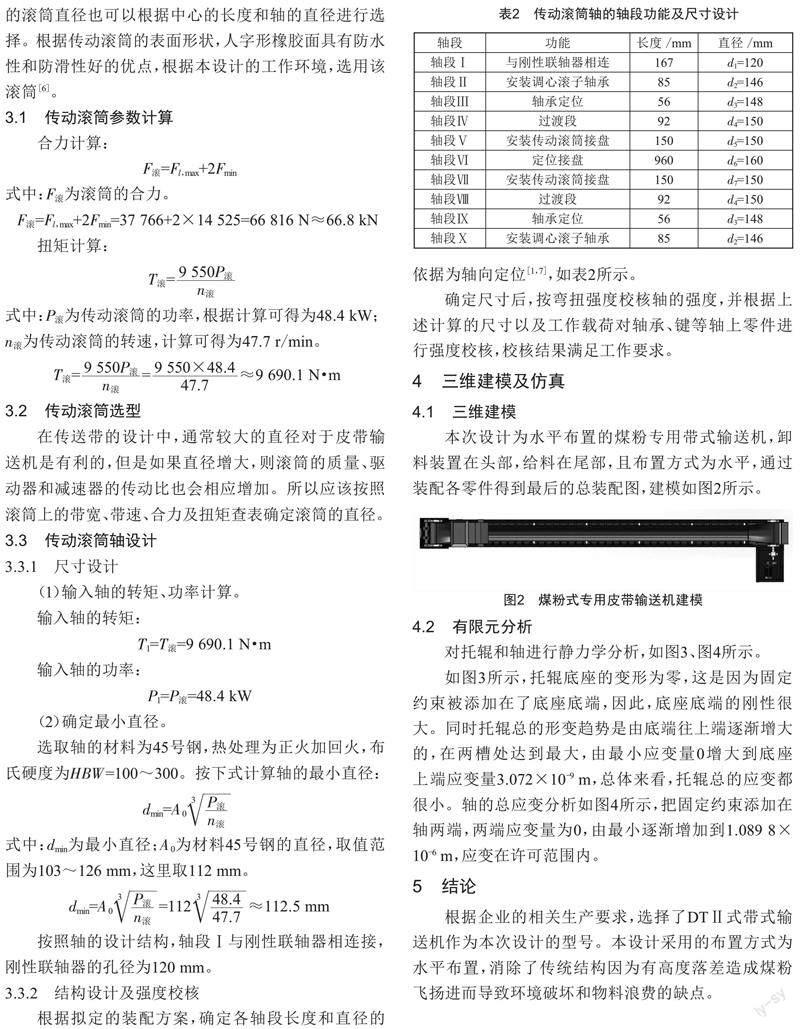

4.1 三维建模

本次设计为水平布置的煤粉专用带式输送机,卸料装置在头部,给料在尾部,且布置方式为水平,通过装配各零件得到最后的总装配图,建模如图2所示。

4.2 有限元分析

对托辊和轴进行静力学分析,如图3、图4所示。

如图3所示,托辊底座的变形为零,这是因为固定约束被添加在了底座底端,因此,底座底端的刚性很大。同时托辊总的形变趋势是由底端往上端逐渐增大的,在两槽处达到最大,由最小应变量0增大到底座上端应变量3.072×10-9 m,总体来看,托辊总的应变都很小。轴的总应变分析如图4所示,把固定约束添加在轴两端,两端应变量为0,由最小逐渐增加到1.089 8×10-6 m,应变在许可范围内。

5 结论

根据企业的相关生产要求,选择了DTⅡ式带式输送机作为本次设计的型号。本设计采用的布置方式为水平布置,消除了传统结构因为有高度落差造成煤粉飞扬进而导致环境破坏和物料浪费的缺点。

本文通过查找托辊选用设计表等,选择了适合本次设计的槽角,并主要对输送机圆周力的计算、最大张紧力的计算、驱动装置的设计计算等进行了说明,对于输送带及滚筒轴承、键的设计进行了校核,符合设计使用要求。

[参考文献]

[1] 《运输机械设计选用手册》编辑委员会.运输机械设计选用手册[M].北京:化学工业出版社,1999.

[2] 曲建平.煤矿带式输送机现状与发展趋势[J].煤炭科技,2015(4):146-147.

[3] 吾斯曼·托乎提,季书文.浅谈大倾角皮带输送机在煤炭行业的应用——基于常见故障分析及处理方法[J].企业导报,2012(2):276-278.

[4] 关于发布国家标准《带式输送机工程设计规范》的公告 第52号[J].工程建设标准化,2008(4):40.

[5] 赵道军.长运距、大倾角、高强度带式输送机的研究[D].西安:西安理工大学,2007.

[6] 孙桓,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2018.

[7] 濮良贵,陈国定,吴立言.机械设计[M].9版.北京:高等教育出版社,2013.

收稿日期:2023-02-21

作者简介:刘文强(1987—),男,内蒙古乌海人,工程师,国家能源集团乌海能源利民煤焦有限责任公司机电科科长,主要从事煤矿机电管理、智能化矿山建设等工作。