垄作免耕播种机被动式防缠绕破茬清垄装置设计与试验

2023-06-20吕洲翼李宏哲王鑫宇王东锐

林 静 吕洲翼 李宏哲 王鑫宇 王东锐

(1.沈阳农业大学工程学院, 沈阳 110866; 2.铁岭县现代农业发展服务中心, 铁岭 112600)

0 引言

免耕播种机需要在有秸秆覆盖的地表完成播种作业,故有效防堵防缠绕是顺利实施免耕播种的前提[1]。近年来,国内外学者围绕免耕播种机如何高效切茬、清秸、防堵进行了大量研究[2-13]。目前,驱动式防堵装置具有较好的防堵效果[14-16],但是其土壤扰动较大,播种时会破坏原垄,形成新沟,从而丧失了垄作模式的优点。被动式防堵装置土壤扰动小[17-19],但在秸秆覆盖量大的情况下作业效果不佳,无法满足玉米垄作免耕播种的技术要求[20]。

针对上述问题,本文以自主研制的阿基米德螺线锯齿型缺口圆盘破茬刀为基础,优化设计一种被动式防缠绕破茬清垄装置,同时实现破茬和清垄的功能。并通过理论分析、仿真研究和田间试验确定破茬清垄装置的最佳结构参数。

1 整体结构与工作原理

1.1 整体结构

玉米免耕播种机防缠绕破茬清垄装置如图1所示,由阿基米德螺线锯齿型缺口圆盘破茬刀、星型清垄轮、弹簧等组成。其中星型清垄轮与机具前进方向呈一定夹角偏置安装,使清垄轮兼具向后拨动和侧推秸秆的作用。

图1 防缠绕破茬清垄装置结构示意图Fig.1 Schematics of anti-winding stubble breaking and ridge clearing device1.弹簧 2.阿基米德螺线锯齿型缺口圆盘破茬刀 3.高度调节装置 4.星型清垄轮 5.固定板 6.支撑板

1.2 工作原理

该装置在拖拉机带动及土壤摩擦力的作用下滚动旋转,兼有无支撑和有支撑两种切割方式。当破茬刀底部与垄上秸秆接触时,破茬刀刃口上的锯齿嵌住秸秆进行无支撑切割;当破茬刀与垄上根茬接触时,玉米根茬固定在土壤里,被刀刃切割时不会产生移动,进行有支撑切割,破开玉米根茬的根上节(俗称“五叉股”)。被切碎的秸秆与破开的根茬会在清垄轮的作用下,被侧推至两侧的垄沟中,从而实现防堵防缠绕功能,增加了机具的通过性,并在垄上提供了清洁的播种区域,为免耕播种种床创造良好的条件,保证了播种质量。

2 关键部件设计

2.1 破茬刀结构设计

2.1.1刃口曲线设计

破茬刀的刃口曲线形状设计为阿基米德螺线锯齿型刀刃缺口,优点是:动滑切角随着刃口的切入至切出越来越大,滑切效果好;对于地表以下的根茬可以渐进式破茬入土,入土效果好,破茬率显著提高[21]。

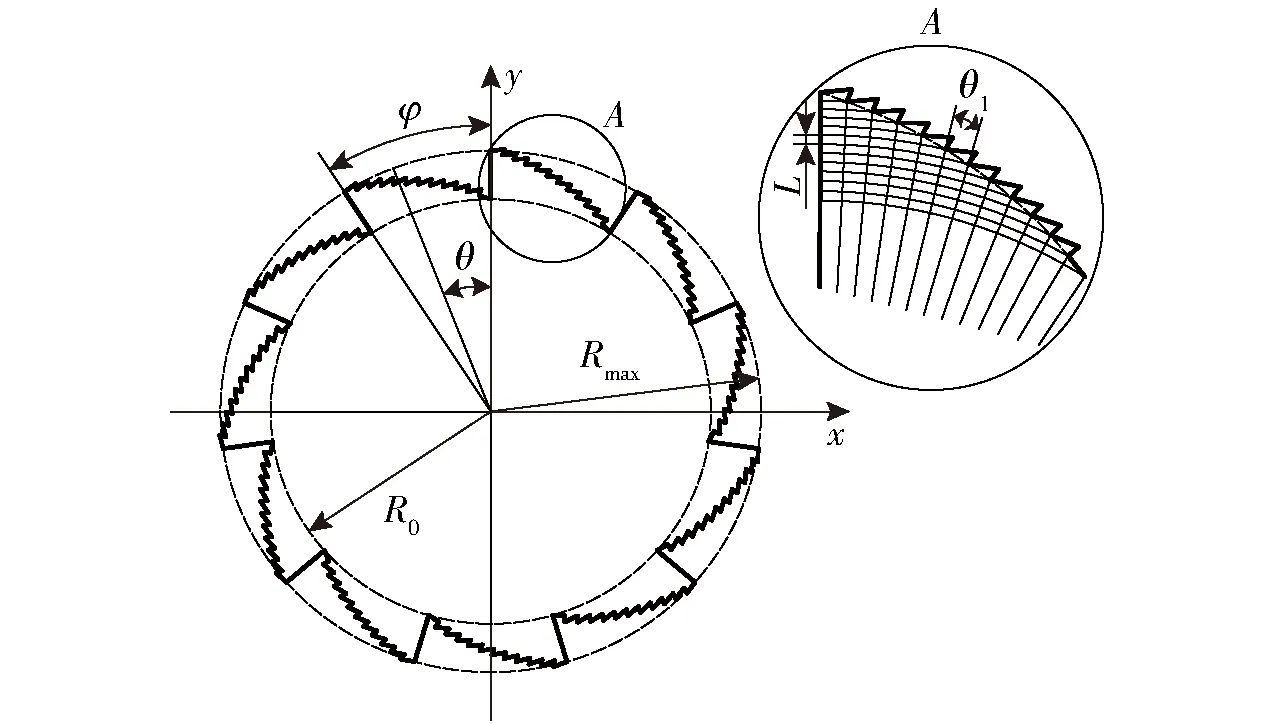

阿基米德螺线如图2所示,A为破茬刀刃口曲线局部放大视图,L为与起始位置夹角每增大θ1时半径增加的长度,刃口曲线为阿基米德螺线,其坐标方程为

图2 阿基米德螺线锯齿型缺口圆盘破茬刀结构示意图Fig.2 Schematic of Archimedes spiral serrated notch disc stubble cutter

(1)

式中R0——起始半径,mm

k——常数

θ——当前位置与原点连线和初始半径位置之间的夹角,(°)

由此可得破茬刀的最大半径Rmax计算公式为

Rmax=R0+kφ

(2)

式中φ——缺口包角,(°)

2.1.2破茬刀结构参数设计

设阿基米德螺线锯齿型缺口圆盘破茬刀置于坐标系xOy中,其中心点与坐标系原点O重合,x轴水平向右为正方向,y轴竖直向上为正方向,令第1个缺口的起始半径方向与y轴正方向重合,各缺口以y轴正方向开始逆时针依次编号,以此建立刃口曲线的参数方程为

(3)

式中Z——破茬刀的缺口数

根据现有研究[22],玉米根茬的根上节深度平均为70 mm,为了能够完全破开玉米根茬的根上节,确定破茬刀结构参数为缺口数11,最大半径215 mm,起始半径175 mm,包角32.72°。并且由于锯齿形刀片在切割秸秆的过程中,受到的合力较小,受力比较均匀,切割效率高,切割效果好[23-24]。因此,参考《农业机械设计手册》[25],在刃口曲线上加工出齿高为5 mm、齿宽为10 mm的锯齿,以此增加破茬刀的滑切效果与切茬能力,从而实现破茬刀的防缠绕防堵功能。

2.2 破茬刀运动分析

2.2.1破茬刀运动轨迹分析

阿基米德螺线锯齿型缺口圆盘破茬刀的同一个缺口刃上不同点具有不同的运动轨迹。其运动轨迹与机具前进速度Vm、破茬刀旋转角速度ω有关。而破茬刀转动一周所需要的时间T与机具前进速度Vm、破茬刀最大半径Rmax和起始半径R0相关[21],其转动一周所需的时间T为

(4)

由此可得破茬刀旋转角速度为

(5)

根据刃口曲线的参数方程、机具前进速度以及破茬刀旋转角速度,即可得到破茬刀在工作时的运动轨迹,其运动轨迹的参数方程为

(6)

式中t——破茬刀工作时间,s

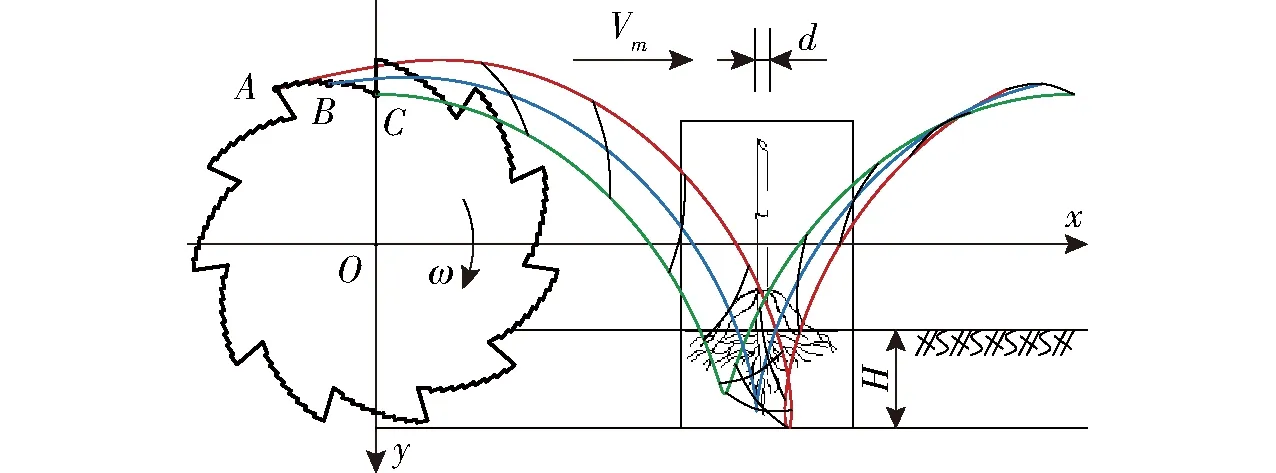

选取第1个缺口处的刃口运动轨迹作为研究对象,设最大半径处为点A、θ为φ/2处为点B、起始半径处为点C,当机具前进速度Vm为5 km/h时,其运动轨迹如图3所示。其中点A的运动轨迹为余摆线,点B与点C完成切割后会迅速抬升,不会出现出土时向后抛土的现象,可以有效减少对土壤的扰动,并且快速抬升可以将破茬刀上附着的残茬与土壤甩掉,减少带土和缠绕。

图3 破茬刀同一刃线上不同点的运动轨迹Fig.3 Movement track of different points on the same cutting edge line of stubble cutter

2.2.2破茬刀入土时动滑切角分析

在破茬刀切茬过程中动滑切角会影响切茬效果[26],因此对破茬刀切茬过程中的动滑切角进行分析研究。如图4所示,选取破茬刀第1个缺口处的刀刃入土任意一点P进行速度分析,以破茬刀中心点为坐标原点O,水平向右为x轴正方向,竖直向下为y轴正方向建立xOy坐标系。此时该刀刃的刃口曲线参数方程为

图4 破茬刀刃口曲线上点P速度分析Fig.4 Velocity analysis of point P on curve of stubble cutting edge

(7)

且清垄轮主偏角δ为刃口曲线在点P处的切线与水平方向的夹角,由此可得出清垄轮主偏角δ的计算公式为

(8)

将式(7)代入式(8)可得清垄轮主偏角δ的计算公式为

(9)

对点P的速度分析计算公式为

(10)

式中V1——点P线速度,km/h

Vx——点P水平方向上速度,km/h

Vy——点P竖直方向上速度,km/h

Vp——点P合速度,km/h

由式(7)、(8)可得点P的速度方向角β计算公式为

(11)

滑切角γ计算公式为

γ=β-δ

(12)

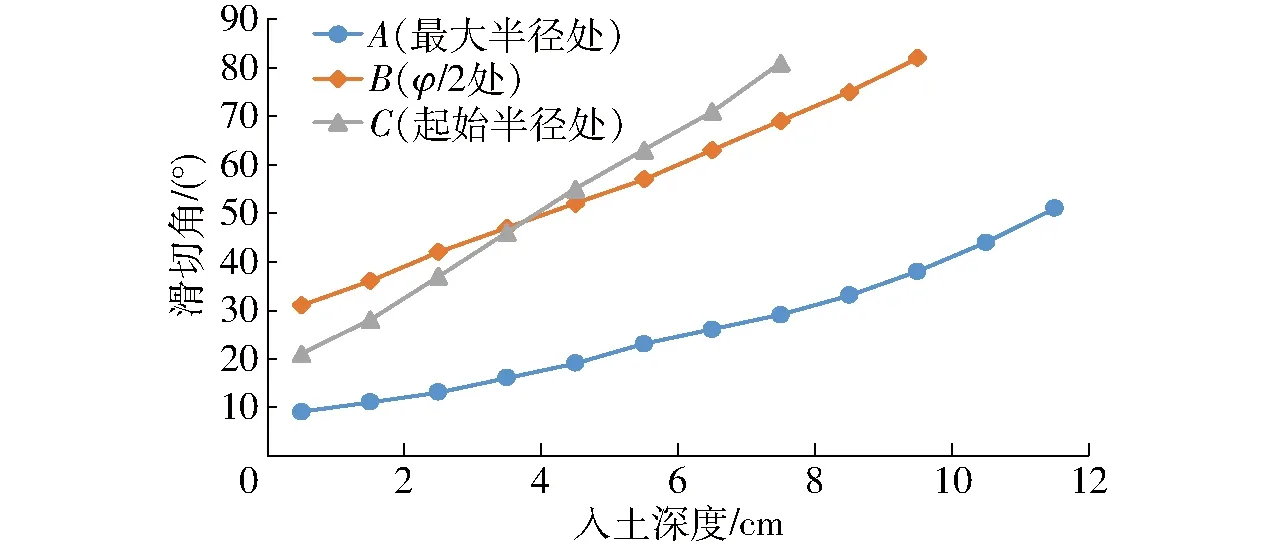

将式(9)、(11)代入式(12),即可得到在前进速度固定的情况下,刃口曲线上点A、B、C在入土切茬时滑切角随时间的变化关系。同时根据式(6)的运动轨迹方程,可以得到在前进速度固定的情况下,刃口曲线上点A、B、C的入土深度与时间的关系。由此即可得到,当机具前进速度Vm为5 km/h时,刃口曲线上点A、B、C在入土切茬时滑切角与入土深度的关系,如图5所示。由图中曲线可知刃口处的动滑切角随着刃口的切入越来越大,由此可以避免出现常规缺口圆盘的漏切问题。同时可以明确地观察到,破茬刀刃口处的滑切角随着该点处半径的增大在逐渐减小,这有利于使未被切断的根茬在压入土后最终被切断,以提高破茬刀的切茬与防缠绕效果。

图5 破茬刀刃口滑切角与入土深度关系曲线Fig.5 Curves of sliding cutting angle of stubble cutting edge and buried depth

2.3 清垄轮设计

2.3.1清垄轮结构设计

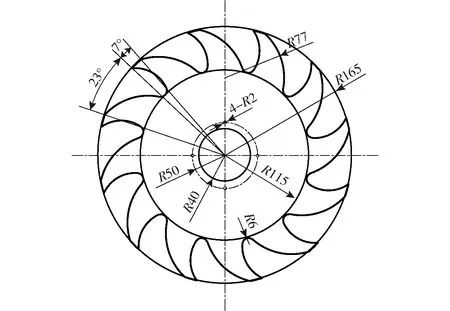

清垄轮齿形设计为螺旋线形的星型结构,其特点是刀刃每旋转单位角度,其径向切入土壤中的长度是相同的,因此刀刃切土时负荷变化比较均匀。且清垄轮的主要目的是为了清除垄上的杂草与秸秆,减少杂草等对其的缠绕,因此清垄过程中需要有较大的滑切角[25]。设计时齿形对θ取4/5次方,以此确定的齿形在相同位置,具有更小的曲率半径和更大的滑切角,其齿形曲线方程的极坐标方程为

(13)

式中R——极径,mm

根据现有研究[22],选取清垄轮最大半径为165 mm,起始半径为115 mm,缺口数为12。其齿形曲线如图6所示。

图6 清垄轮齿形结构图Fig.6 Ridge cleaning cutter tooth structure diagram

2.3.2清垄轮运动分析

清垄轮在清除垄上杂草与秸秆的过程中,会对秸秆等进行推移与抛撒,如图7a所示。而秸秆的覆盖情况会影响耕地径流量与土壤侵蚀量[27],因此对杂草与秸秆的抛撒规律进行研究。对清垄轮将要抛撒出的秸秆进行速度分析,令机具前进方向为x轴正方向,水平方向上与x轴呈90°夹角向外为y轴正方向,竖直向上为z轴正方向,如图7b所示。

图7 清垄轮抛撒秸秆运动分析Fig.7 Movement analysis of straw throwing by ridge clearing wheel1.清垄轮 2.秸秆 3.垄台 4.耕层

设点Q为秸秆被抛撒出去的临界点,秸秆的抛撒方向为清垄轮的侧后方,与机具前进方向的夹角为清垄轮偏置角α。并假设将秸秆视为一个质点,忽略空气阻力与秸秆之间的碰撞,可以得到秸秆离开清垄轮之后的运动轨迹方程为

(14)

式中H1——清垄轮入土深度,mm

βQ——秸秆在点Q处抛撒方向与水平方向夹角,(°)

在初始速度不变的情况下,当抛射角βQ为π/4时,抛撒的距离最远,根据公式(14)可得秸秆抛撒的最远距离Ly为

(15)

式中H——垄高,mm

g——重力加速度,m/s2

当垄高为130 mm,清垄轮入土深度为20 mm时,取偏置角20°~50°进行研究[22]。根据式(15)可得,秸秆在y方向上被抛撒的最远距离随清垄偏置角α的增大呈先增大后减小的趋势,当偏置角为43°时秸秆抛撒达到最远距离。当偏置角较小时,抛撒距离过近,会导致在秸秆杂草量较大的区域作业时有可能发生堵塞。但随着偏置角不断增大,清垄轮受到的阻力也会不断增大。因此选择适中的偏置角为25°~35°。

清垄轮清垄宽度b计算公式为

(16)

将偏置角α为25°~35°代入式(16)中可得,清垄轮的清垄宽度b为67~90 mm,达到了免耕播种清垄的农业技术要求[28]。

3 仿真

对防缠绕破茬清垄装置进行3D建模,再通过离散元仿真软件EDEM建立破茬清垄装置-土壤-根茬-秸秆间的相互作用模型。对破茬清垄装置作业过程进行仿真模拟,以机具工作时的前进速度Vm、破茬刀入土深度h、清垄轮安装偏置角α为试验因素,以破茬率和清秸率为主要评价指标,设计二次回归正交旋转组合试验,分析影响破茬清垄装置作业性能的主要因素,以寻求最优的结构参数组合,为田间试验提供理论参考。

3.1 仿真建模

实际作业过程中,破茬刀与清垄轮为主要作业部件,因此对破茬清垄装置进行简化处理,去除仿真过程中无关部件后导入EDEM软件中,设置仿真模型的材料为65Mn钢,泊松比为0.3,剪切模量为7.0×1010Pa,密度为7 800 kg/m3。选择Hertz-Mindlin with no slip 模型作为土壤颗粒间接触模型[29-30],其中土壤模型由直径3 mm的球形颗粒表示,垄台尺寸为垄顶宽250 mm、垄底宽260 mm、垄台高135 mm、垄长4 300 mm,泊松比为0.38,剪切模量为1×106Pa,密度为2 650 kg/m3。

根据实地测量,地表覆盖秸秆的尺寸为平均直径15 mm、长80~110 mm。选择Hertz-Mindlin with Bonding模型作为根茬颗粒间接触模型[31]。采用由直径15 mm、粘结半径5 mm的球形颗粒组成长度为80、90、100、110 mm的长线性模型作为秸秆颗粒模型,秸秆覆盖量设定为1.3 kg/m2。秸秆泊松比为0.3,剪切模量为1×106Pa,密度为240 kg/m3。

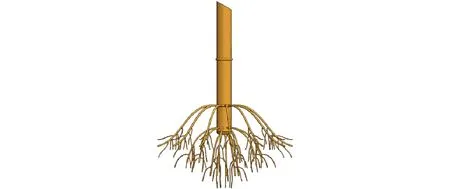

根茬尺寸为直径25 mm、高170 mm、根上节长度70 mm,主须直径2 mm、长100 mm,须根直径1 mm、长20 mm,如图8所示。通过SolidWorks构建根茬的空心模型,再导入到EDEM中,模型内部填充根茬颗粒。选择Hertz-Mindlin with Bonding模型作为根茬颗粒间接触模型,颗粒选择半径为1.5 mm的标准球形颗粒,粘结半径为1.7 mm。根茬颗粒与土壤颗粒之间的接触模型选JKR模型[32],土壤根茬表面能为10 J/m2,泊松比为0.3,剪切模量为6.6×106Pa,密度为860 kg/m3。

图8 根茬模型Fig.8 Corn rootstalk model

根茬排布情况为每5个根茬为一组,1号根茬中心位于中心线上,2号与3号根茬分别位于中心线两侧10 mm处,4号与5号根茬分别位于中心线两侧5 mm处,株距为200 mm,每组试验排布2组根茬,如图9a所示。仿真过程如图9所示,仿真材料间的接触参数如表1所示[33-36]。

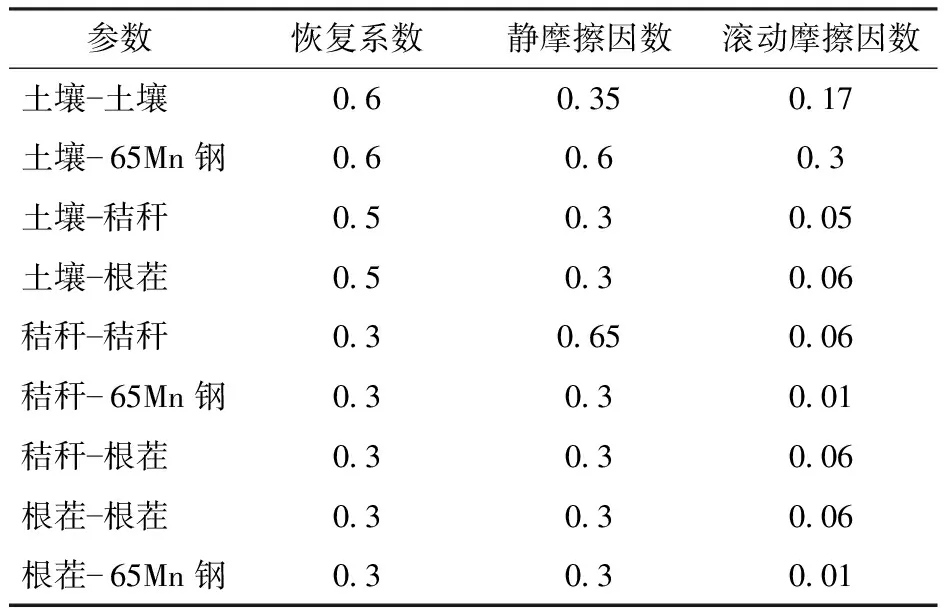

表1 仿真材料接触参数Tab.1 Material contact parameters for simulation

图9 仿真过程Fig.9 Simulation process1.垄沟 2.垄台 3.破茬清垄装置 4.根茬 5.秸秆

3.2 仿真试验设计

为深入研究破茬清垄装置的作业效果,根据理论分析结果,确定以机具工作时前进速度Vm、破茬刀入土深度h、清垄轮安装偏置角α为试验因素,以破茬率和清秸率为试验评价指标,采用二次回归正交旋转组合试验方法,确定该防缠绕破茬清垄装置的最优参数组合,试验因素编码如表2所示。

表2 试验因素编码Tab.2 Test factors and coding

试验指标参考GB/T 20865—2017《免(少)耕施肥播种机》,结合实际玉米免耕播种作业要求,选择破茬率与清秸率为试验指标。选择垄上作业区域为测量区域。

3.3 仿真试验结果与分析

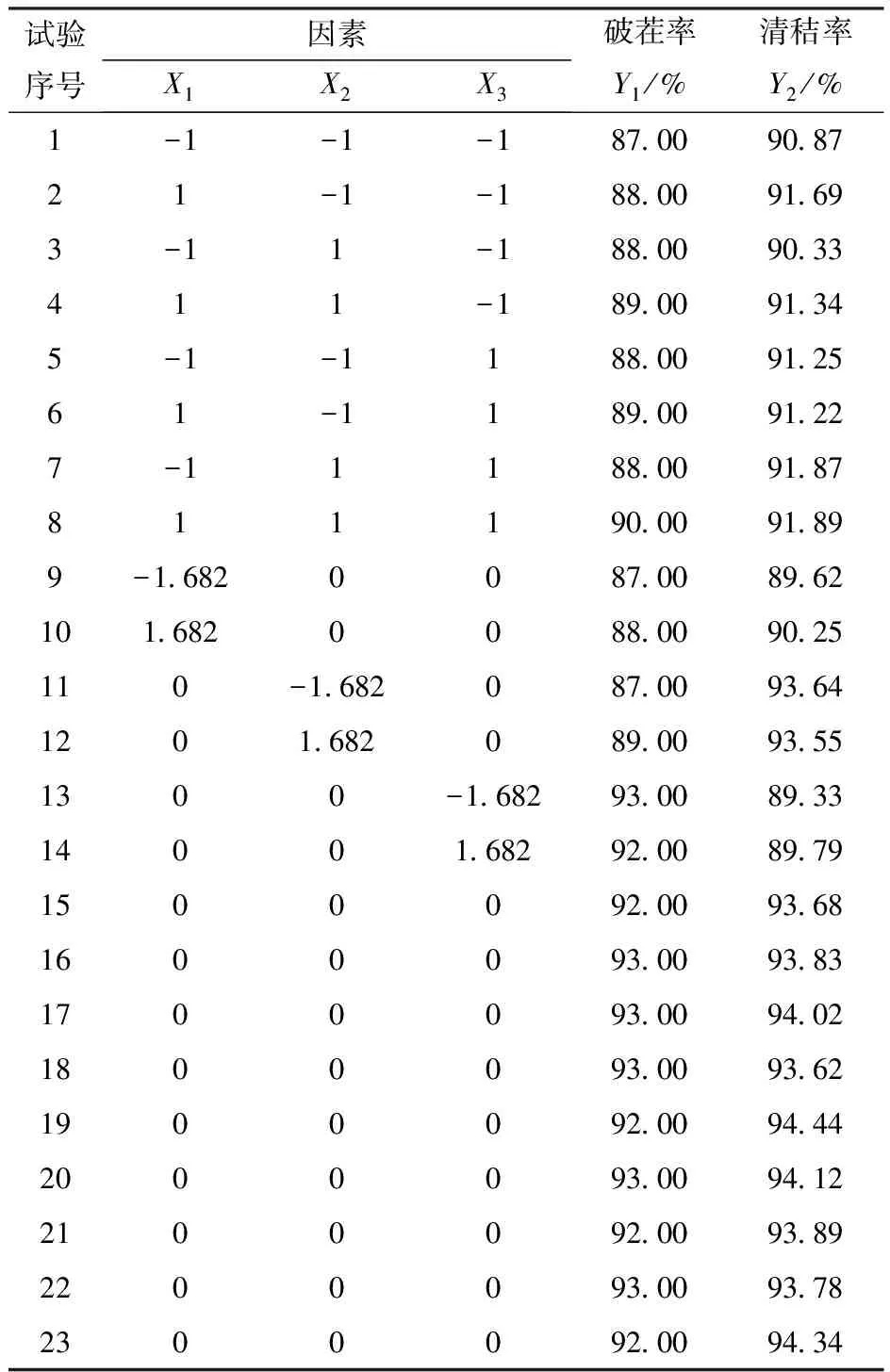

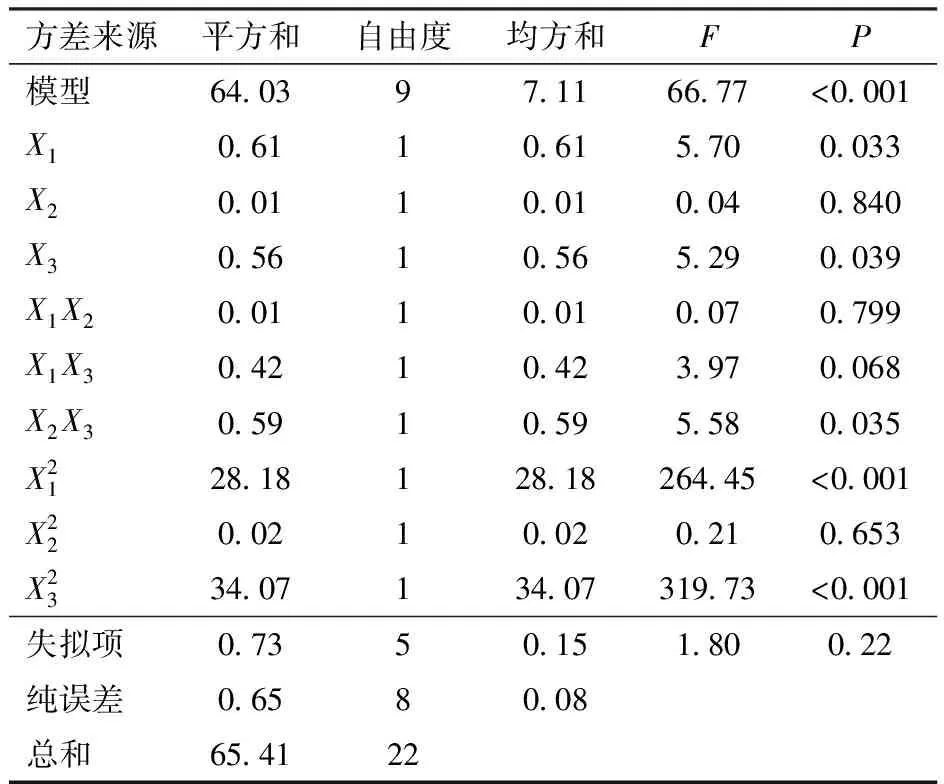

二次回归正交旋转组合试验方案与结果如表3所示,X1、X2、X3为因素编码值。分别对破茬率与清秸率进行方差分析。

表3 试验方案与试验结果Tab.3 Test plan and experimental result

表4 破茬率方差分析Tab.4 Variance analysis of stubble breaking rate

(17)

表5 清秸率方差分析Tab.5 Variance analysis of straw removal rate

(18)

3.4 参数优化

为了得到破茬清垄装置的最优工作参数组合,采用多目标变量优化方法,对影响破茬率和清秸率的各个试验因素进行优化设计,遵循提高破茬率和清秸率的原则,结合各试验因素的边界条件,建立参数目标函数为

(19)

基于Design-Expert对目标函数中的参数进行优化求解,结合实际作业要求,得到最优参数组合为:机具前进速度7 km/h、破茬刀入土深度75 mm、清垄轮安装偏置角30°,此时装置的破茬率为92.46%,清秸率为93.96%。

4 田间试验

4.1 试验条件

为验证防缠绕破茬清垄装置在田间作业时的工作性能,于2021年4月在沈阳农业大学试验田进行田间试验,如图10所示。玉米根茬平均高度为17.5 cm,平均直径为2.6 cm,平均含水率为15.4%。玉米秸秆长度为5~15 cm,秸秆覆盖量为1.39 kg/m2,平均含水率为17.2%。试验田土壤类型为棕壤土,地表土壤紧实度119 kPa,5 cm处为351 kPa,10 cm处为479 kPa,15 cm处为960 kPa。0~10 cm处土壤含水率为12.2%,10~20 cm处为14.5%。5 cm处土壤温度为15.2℃,10 cm处为12.6℃,15 cm处为11.5℃。配套动力为东方红-30型拖拉机。机具前进速度为7 km/h,破茬刀入土深度为75 mm,清垄轮安装偏置角为30°。

图10 田间试验Fig.10 Field experiment

4.2 试验方法

(1)机具通过性

田间试验过程中根据NY/T 1768—2009《免耕播种机 质量评价技术规范》及农业农村部农机鉴定推广总站免耕播种机性能检测要求对播种机通过性进行测试。测试长度为60 m,观察作业过程中机具被根茬、秸秆缠绕堵塞情况。

(2)破茬率

采用五点取样法对稳定作业区域进行取点,对每个采样点相同面积区域内作业前后的垄上根茬数量进行计数,得到初始根茬数量与作业后根茬数量,计算得出平均破茬率Y3。

(3)清秸率

采用五点取样法对稳定作业区域进行取点,使用电子秤对每个采样点相同面积区域内作业前后的全部秸秆分别进行称量,得到初始秸秆质量与作业后秸秆质量,计算得出平均清秸率Y4。

4.3 试验结果

经过5次有效田间试验,测得试验结果取平均值。试验结果表明,安装有防缠绕破茬清垄装置的免耕播种机未发生秸秆壅堵及缠绕情况,机具通过性良好,平均破茬率Y3为92.21%,平均清秸率Y4为93.49%,验证了仿真理论研究结果。田间试验表明,机具具有良好的通过性,破茬率、清秸率等作业性能质量指标满足东北玉米垄作免耕播种作业农艺和技术要求。

5 结论

(1)优化设计了一种适合东北玉米垄作模式的防缠绕破茬清垄装置,该装置通过阿基米德螺线锯齿型缺口圆盘破茬刀对秸秆与根茬进行切割,通过清垄轮将垄台上的残茬与秸秆侧推进垄沟,有效提高了破茬率与清秸率,达到了防缠绕防堵的功能,可为免耕播种机的关键部件优化设计提供理论依据。

(2)通过对破茬清垄装置运动分析,得到影响破茬清垄装置作业性能的主要参数为机具前进速度Vm、破茬刀入土深度h以及清垄轮安装偏置角α。其主要结构参数的取值范围为25°≤α≤35°,清垄轮的清垄宽度b为67~90 mm。

(3)通过离散元软件EDEM进行仿真试验分析,设计二次回归正交旋转试验对破茬清垄装置进行了参数优化。得到防缠绕破茬清垄装置各因素对破茬率影响显著顺序为:机具前进速度Vm、破茬刀入土深度h、清垄轮安装偏置角α。各因素对清秸率影响显著顺序为:机具前进速度Vm、清垄轮安装偏置角α、破茬刀入土深度h。得到的最佳组合参数为:机具前进速度Vm为7 km/h、破茬刀入土深度h为75 mm、清垄轮安装偏置角α为30°。

(4)对仿真试验得到的最佳组合参数进行田间验证试验。田间验证表明在秸秆覆盖量为1.39 kg/m2的情况下,机具前进速度为7 km/h时,破茬率为92.21%,清秸率为93.49%,达到了防缠绕防堵的功能,机具通过性显著提高,满足东北玉米垄作免耕播种作业农艺和农机技术要求。