高地隙农田信息采集机器人设计与试验

2023-06-20汪小旵李泽晟陈彦宇黄薛凯张晓蕾

汪小旵 李泽晟 陈彦宇 黄薛凯 张晓蕾

(1.南京农业大学工学院, 南京 210031; 2.江苏省现代设施农业技术与装备实验室, 南京 210031)

0 引言

随着机器人技术和信息技术的发展,通过机器人进行农田信息的快速采集,已逐渐成为农业信息采集的一种重要的途径。机器人实时采集不同位置上的多种农业信息,包括作物表型信息、高光谱信息、病虫害情况、土壤含水率、土壤电导率、pH值等,可以为农业生产决策提供依据[1]。

国外对于农田信息采集机器人相关研究展开较早,NAGASAKA等[2]开发农田自动采集信息机器人(Watching-dog robot),可以寻找并定位病弱作物或者杂草,但是使用的SICK激光测量系统受作物叶片遮挡严重,且运行速度只有0.14 m/s;BAK等[3]研制农田信息采集机器人用于绘制杂草种群,采用4个相同的车轮模块允许四轮转向和平行推进,但是其动力性不足,环境适应能力差;GODOY等[4]设计了多功能的信息采集移动平台,该移动平台由无刷电机驱动,但其转向则由安装在车轮顶部的转向齿条带动,制造成本很高且需要定时润滑。国内刘英旋等[5]设计了轮式的小型农田信息采集机器人,采集信息种类较全,但在实际的农田工作中会受到障碍物、起伏地形、作物遮挡等众多因素的影响,通过性与适应性较差。姚照胜等[6]设计一种基于手机客户端操作的农田信息智能采集车。胡娜等[7-10]设计一种高度可调的农田信息采集机器人,高度调节机构与前后轮距相关联。

以上的农田信息采集机器人大多应用于旱地作物,且垄宽和高度不可调,而在长江中下游地区广泛实行稻麦二季,水旱轮作,因此,需设计一种轮距可调、高度可调的高地隙信息采集机器人,既能满足水田和旱地行走,又能调整轮距和高度,以适应不同的农艺条件。本文设计一种地隙与轮距可调的四轮独立驱动转向的农田信息采集机器人,分析关键结构设计思路与重要硬件选型依据;设计基于GNSS(全球导航卫星系统)和INS(惯性导航系统)信息融合的机器人路径跟踪与导航控制系统;进行性能指标测试和田间试验,以确定农田信息采集机器人结构设计可行性以及信息采集功能的可靠性。

1 整体结构与工作原理

1.1 整体结构

为了机器人功能的完整性与农田各类信息采集的全面性,本文选择模块化设计的思路,先设计机器人本体结构,后扩展搭载功能,既能使得机器人结构完整可靠,又使得功能搭载扩展的灵活性更强,最终可使机器人完成各类农田信息采集的既定功能。

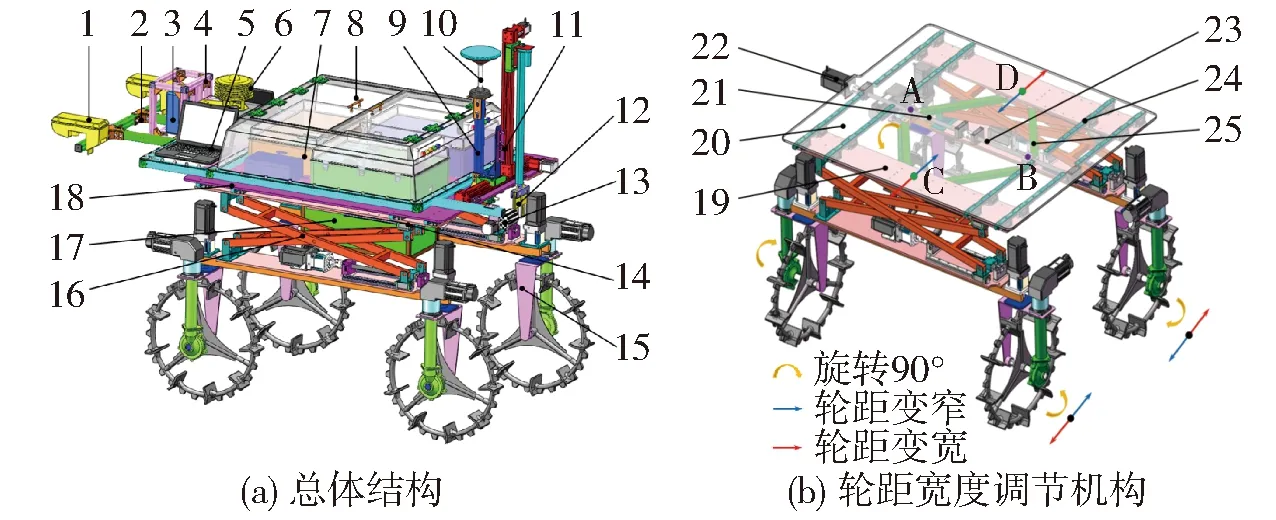

根据上述设计思路,农田信息采集机器人总体结构如图1a所示,分为本体结构和扩展结构两部分。在机器本体结构部分,为了适应作物不同的种植行距,设计机器人的轮距调节机构;同时针对不同时期的作物生长高度,设计机器人的地隙调节机构;本研究中机器人在田间选择跨垄方式行走,行进方式为四轮独立驱动转向,保证田间信息采集时行走的灵活性;机器人锂电池搭载于车身平台下方,控制系统与其他结构在车身平台上方扩展搭建。

图1 农田信息采集机器人结构示意图Fig.1 Structure diagrams of farmland information collection robot1.Green Seeker型光谱仪 2.Green Seeker型光谱仪固定架 3.高光谱相机 4.高光谱相机固定架 5.扩展载物平台 6.环境信息传感器 7.机器人控制系统 8.机器人外壳 9.导航接收机基座 10.RTK接收机 11.土壤信息采集机构 12.土壤传感器 13.土壤传感器清洁毛刷 14.轮距调节机构 15.四轮独立驱动转向机构 16.地隙调节机构 17.锂电池 18.机器人车身平台 19.地隙调节机构上支撑板 20.机器人车身平台(透明化) 21.滚珠丝杆螺母 22.轮距调节电机 23.滚珠丝杆 24.轮距调节导轨 25.轮距调节连杆

轮距调节机构如图1b所示,轮距调节时,首先机器人四轮分别由外向内旋转90°,之后驱动电机带动两组旋向相反的滚珠丝杆同步旋转,两个丝杆螺母块A、B相向运动,通过四边形连杆带动端块C、D与地隙调节机构上支撑板固连的调节块推动整个地隙调节机构相向运动,同时四轮以和调节块C、D相同的速度前进或者后退,同步配合完成轮距调节;最后四轮分别向相反方向旋转回到初始位置,完成整个轮距调节的功能;过程中轮距调节电机和四轮驱动电机的运动配合关系式为

(1)

其中

式中nb——四轮驱动电机的控制转速,r/min

Nd——直角减速器减速比

Nz——锥齿轮总成减速比,取5

D——驱动轮直径,m

fb——步进电机控制频率,Hz

To——步距角,取1.8°

x——细分倍数

l——轮距调节滚珠丝杆导程,取10 mm

θd——轮距调节连杆与滚珠丝杆夹角,rad

Lk——连杆长度,mm

Hk——端块C、D间测量距离,mm

依据式(1)在轮距调节时控制驱动电机转速和步进电机频率,达到对轮距调节过程的协调控制。

机器人主要性能参数如表1所示。在机器人扩展结构部分,为全面采集农田气象环境信息、土壤水肥信息和作物生长信息,设计各基座与固定架用于搭载各类传感器,具体结构与安装位置如图1a所示;其中扩展载物平台与本体结构部分中车身平台都具有搭载扩展能力,可根据不同的信息采集目的扩展搭载不同类型的传感器,且拆卸安装方便使得农田信息采集机器人的适应性更广及灵活性更强;另外,土壤传感器清洁毛刷固定于车身平台,当完成土壤信息采集后,对土壤传感器起到清洁的作用。

表1 农田信息采集机器人主要性能参数Tab.1 Main performance parameters of farmland information collection robot

1.2 工作原理

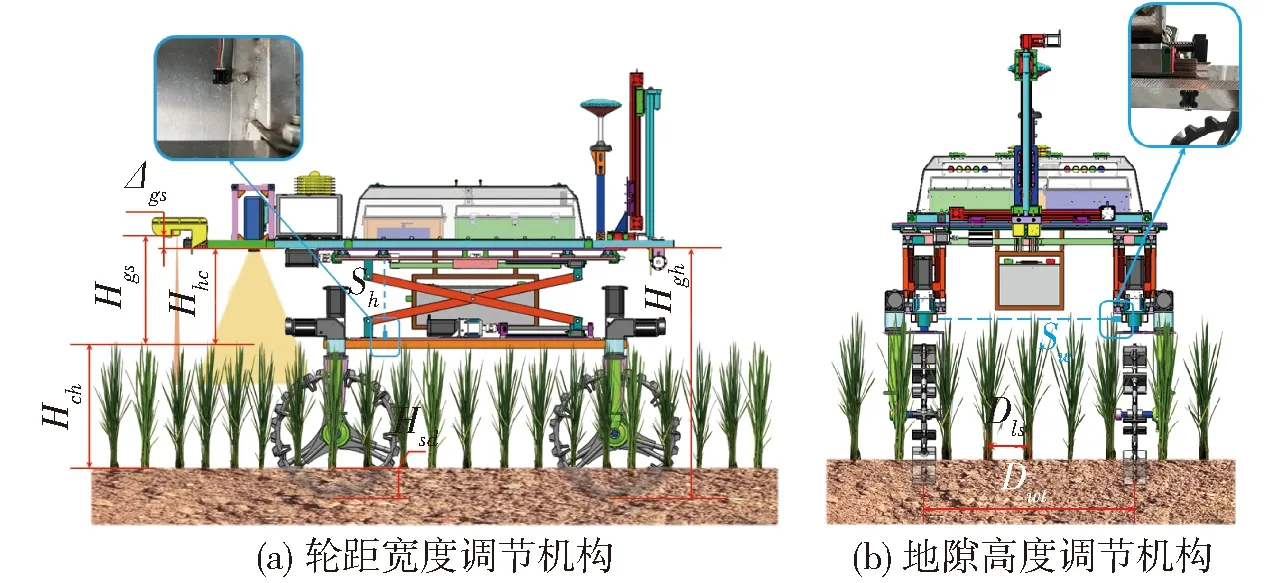

机器人进行田间信息采集时,在进入农田工作前,因其要跨垄行走需尽可能不压踏损伤作物,且调整到尽可能大的轮距保证机器人行驶稳定性,轮距调节原理如图2a所示,播种行距的最大整数倍的宽度作为本次田间信息采集作业的轮距,其计算式为

图2 农田信息采集机器人工作原理图Fig.2 Working principle of farmland information collection robot

(2)

式中Awt——作物播种行距正整数倍集合

Bwt——机器人轮距调节范围

Ni——正整数Dwt——轮距宽度

Dls——作物播种行距

机器人进入农田时,需调节地隙,其原理如图2b所示,首先参照进入农田时作物生长高度和高光谱相机对作物的拍照距离,此外还需考虑机器人车轮在土壤中的下陷深度Hsd,从而综合考虑确定机器人平台高度;平台高度确定后,再依据光谱仪检测距离与高光谱相机的拍照距离差值对光谱仪安装高度进行调整;因此,机器人地隙调节与光谱仪安装高度计算式为

(3)

式中Hch——作物高度,mm

Hsd——车轮下陷深度,mm

Hgh——机器人平台面距车轮最低点高度,mm

Hgs——Green Seeker型光谱仪拍摄高度,mm

Hhc——高光谱相机拍摄高度,mm

Δgs——Green Seeker型光谱仪安装高度调整值,mm

将由式(2)、(3)计算所得的轮距宽度Dwt与地隙高度Hgh输入上位机控制系统,轮距与地隙高度调节机构依次动作将其调整到对应数值,并分别由安装到机构之间的TOF200F型激光测距传感器形成控制闭环精确控制轮距与地隙高度(图2中Sh为地隙测量过程中传感器值,Sw为轮距测量传感器值)。

农田信息采集机器人轮距宽度Dwt与地隙高度Hgh作为控制系统的两个最基本参数,在进行农田信息采集工作前需确定并传入控制系统,其在控制系统中确定与传递的过程如图3所示;其中轮距为机器人行走转向中阿克曼转向原理的基础参数,地隙为机器人土壤信息采集过程中控制推杆伸缩长度的基础参数;每次针对不同作物或者不同生长时期的农田进行信息采集时,轮距与地隙的参数传递过程需重新进行。

图3 农田信息采集机器人轮距与地隙确定与传递过程Fig.3 Determination and transmission process diagram of wheel track and ground clearance of agricultural information collection robot

机器人传参过程完毕后,开始信息采集工作,具体采集过程为首先依据农田区块形状以及信息采集点密度规划农田信息采集点与采集路径,其次机器人基于全球导航卫星系统和惯性导航系统信息融合实现路径跟踪与自动导航,按照规划的采集路径进行信息采集,所采集的农田信息种类与参数如表2所示;当到达路径上特定采集点时,机器人停止前进,Green Seeker型光谱仪、高光谱相机、农田环境信息传感器同时进行对应信息采集,后传入上位机;同时土壤信息采集机构动作,驱动土壤信息传感器垂直插入土壤进行信息采集,土壤信息传感器收回后,清洁毛刷对挂结于土壤传感器插针上的残留土壤进行清洁,清洁完成后机构复位;最终上述信息采集过程完毕后,机器人继续按照规划路线运行,直至目标农田的所有信息采集点采集完毕。

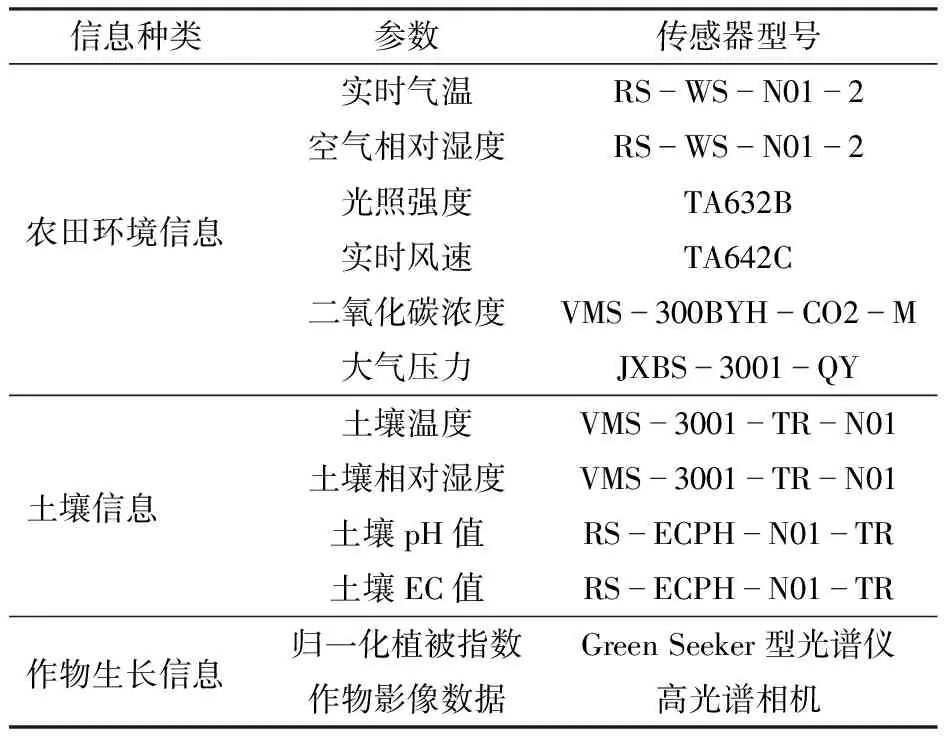

表2 机器人采集农田信息种类与参数Tab.2 Robot collecting types and parameters of farmland information

2 关键结构设计与硬件选型

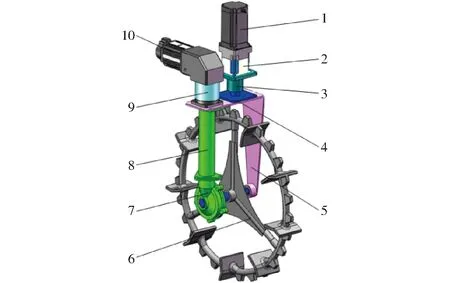

2.1 四轮独立驱动转向机构设计

采用4组独立驱动转向机构,其结构如图4所示,主要包括转向总成和驱动总成两部分,转向总成由转向电机、行星减速器、机构支撑板和转向轴连接板组成,其中机构支撑板与地隙高度调节机构下支撑板固连,转向轴连接板则与驱动总成固连,负责传递转向扭矩;驱动总成由驱动电机、直角减速器、锥齿轮总成和驱动轮组成,驱动电机动力经两次直角动力传递,节省了设计空间,有效降低机器人高度;另外转向轴连接板连接两组总成,提升了结构稳定性。

图4 四轮独立驱动转向机构示意图Fig.4 Structure diagram of four-wheel independent drive and steering mechanism1.转向电机 2.转向行星减速器 3.机构支撑板 4.转向轴连接板 5.行走总成支撑板 6.驱动轮 7.锥齿轮总成 8.驱动轴套筒 9.直角减速器 10.驱动电机

机构中,驱动电机提供前进动力并控制机器人前进速度,转向电机提供转向力矩并控制转向角;机器人前进过程中,驱动电机与转向电机相互配合依据四轮Ackermann-Jeantand转向原理完成机器人行走。

农田信息采集机器人在工作过程中,行驶的土壤条件各不相同,由于湿度、颗粒度和粘度因素的存在,土壤的行走条件较为复杂,对比各类农田土壤特性对于机器人行走的影响[11-12],在较极端土壤条件即水田土壤环境下对关键部件进行设计计算。

机器人在田间行走,其原理是依靠驱动电机提供的驱动力,经过直角减速器和锥齿轮总成的减速和增扭后,通过车轮与土壤的相互作用力,从而克服前进阻力实现运动。因此,对于驱动电机和减速器的参数选取,首先克服前进阻力,使机器人有足够动力可以行走;其次避免产生较大滑转,因为滑转率越高,驱动轮线速度与机器人实际行走速度差值越大[13-14],说明机器人在行走时滑移滚动程度越大。故机器人能在田间正常行驶需满足动力要求[15-16]

Fz≤Fo≤Ff

(4)

(5)

式中Fz——机器人前进阻力,N

Fo——机器人驱动力,N

Ff——水田土壤车轮附着力,N

Td——驱动电机额定扭矩,N·m

Nd——直角减速器减速比

Nz——锥齿轮总成减速比,取5

ηd——驱动总成机械传递效率,取0.85

R——驱动轮半径,取0.325 m

机器人前进阻力决定因素有很多,其计算式[17]为

Fz=Fr+Fs+Fw+Fa

(6)

式中Fr——车轮滚动阻力,N

Fs——坡度阻力,N

Fw——前进空气阻力,N

Fa——加速阻力,N

车轮滚动阻力为

Fr=Gf

(7)

式中G——机器人整车总重,N

f——滚动阻力系数,水田取0.21[15]

坡度阻力计算式为

Fs=Gsinβ

(8)

式中β——机器人设计最大爬坡角,(°)

由于机器人在田间行驶速度较慢,空气阻力与加速阻力可以忽略。

土壤车轮附着力计算式[17]为

Ff=G(λφc-ζf)

(9)

式中λ——驱动轮驱动载荷系数,四轮驱动取0.95

φc——土壤附着系数,水田取0.45

ζ——行走系统内部损失系数,取0.3

联立式(5)、(9)并代入式(4)得

Fz≈1 800 N≤Fo≤Ff≈2 115 N

(10)

由式(10)可得,当取驱动电机扭矩为2.1 N·m、直角减速器减速比为20时,机器人可满足水田正常行驶要求。为了控制的高精度且满足高速运行的稳定性,选用矩频特性更好的伺服电机,高速旋转下可提供恒力输出。最后对机器人最大行驶速度进行验证,计算式为

(11)

式中vmax——机器人最大行驶速度,m/s

nd——伺服电机额定转速,r/min

根据设计公式推导及各机构的工作需求,四轮独立驱动转向机构驱动电机选择SDGA-08C11BD型伺服电机,额定功率0.75 kW,额定电流21.0 A,额定转速3 000 r/min,额定转矩2.39 N·m;转向电机选择LS-86CME85型闭环步进电机,保持转矩8.5 N·m,额定电流6.0 A。

2.2 地隙高度调节机构设计

机器人有两组相同的地隙高度调节机构,结构如图5a所示,整体结构由上下支撑板、内外剪叉和滚珠丝杆驱动套组3部分组成;上支撑板负责支撑机器人车身平台,通过如图5b所示的地隙高度调节机构固定板与车身平台相连,下支撑板主要负责固连两组四轮独立驱动转向机构;内外剪叉为机构关键部件,其端部分别与两个固定端A、B和两个活动端C、D铰链连接,活动端沿上下支撑直线导轨的前后滑动可改变内外剪叉交叉角,从而推动机器人车身平台上下移动,实现机器人地隙的调节;滚珠丝杆驱动套组是机构的设计核心,驱动电机经行星减速器的降速与增扭,通过滚珠丝杆螺母座带动内外剪叉的活动铰链端,故需在机构受力分析的基础上进行滚珠丝杆、行星减速器和高度调节驱动电机进行计算选型。

图5 地隙高度调节机构原理与设计示意图Fig.5 Principle and design schematics of ground clearance height adjustment mechanism1.地隙高度调节机构固定板 2.上支撑板 3.上支撑直线导轨 4.内剪叉 5.外剪叉 6.滚珠丝杆BF支撑端 7.丝杆螺母 8.下支撑直线导轨 9.滚珠丝杆 10.滚珠丝杆BK固定端 11.联轴器 12.行星减速器 13.地隙高度调节驱动电机 14.下支撑板 15.地隙高度调节机构加强横梁

地隙高度调节机构受力分析如图5b、5c所示,设前后两个固定板所受的力为相等的均布力,将其简化为集中力FN,作用在A、C铰链方向为y的负方向;首先,对机构用整体法[18]可得

FAx+FBx-FMa=0

(12)

-FAy+FBy-FC+FD=0

(13)

L(-FAxsinθ+FAycosθ+FBycosθ)=0

(14)

其次,对内外剪叉分别用隔离法对点O、O′取力矩[18]可得

(15)

(16)

其中

(17)

式中S′h——固定端A、D的垂直距离,mm

由于两组地隙高度调节机构拥有4个固定板,故FAy和FC满足

(18)

其中

GO=(mp+md+mk+me)g

(19)

mp=ρpVp

(20)

式中GO——地隙高度调节机构总承重,N

mp——机器人车身平台质量,kg

ρp——车身平台铝合金板密度[19],取2.7 g/cm3

Vp——车身平台体积,取0.0195 m3

md——锂电池质量,取29 kg

mk——车身平台搭载所有机构总质量,取55 kg

me——车身平台预留扩展装置总质量,取100 kg

g——重力加速度,取9.8 m/s2

联立式(12)~(20)得

(21)

夹角θ决定着地隙调节高度,但由于机构动作减小高度时,随着θ减小其上支撑板会与行走驱动电机形成结构干涉,经测量保持安全间距的最小θ为15°;其次为保证地隙增加时,避免重心过高导致机器人运行不平稳,设置θ最大值为25°;故FMa应满足

FMamin≈2 487 N≤FMa≤FMamax≈4 327 N

(22)

机构C和D端的滑动铰支座滑动副为直线导轨,上下固定端有4根导轨共8组滑块,故直线导轨总摩擦力为

Ffl=8(μfGO+fS)

(23)

式中Ffl——直线导轨总摩擦力,N

μf——直线导轨摩擦因数,取0.02

fS——滑块刮油片阻力,取3.53 N

结构中需选取滚珠丝杆的导程与公称直径;导程越大轴向速度越快,但控制精度越低,导程越小控制精度越高,但轴向速度越小;滚珠丝杆公称直径与负荷成正比,直径越大负载能力越强;综合考虑选取导程l为10 mm,公称直径Dm为20 mm。

滚珠丝杆将驱动电机的扭矩转为轴向力向机构提供动力,需对驱动电机和行星减速器减速比进行设计计算,驱动电机扭矩计算公式为

(24)

式中TM——驱动电机扭矩,N·m

Ta——滚珠丝杆转换轴向力所需扭矩,N·m

Tb——BK、BF支撑座轴承摩擦扭矩,取0.2 N·m

Td——预压扭矩,取0.7 N·m

Ng——行星减速器减速比

转换轴向力所需扭矩的计算式为

(25)

其中

Fb=Fbm+Ffl

(26)

Fbm=FMamax

(27)

(28)

(29)

式中Fb——滚珠丝杆轴向负荷,N

Fbm——平均轴向载荷,N

η1——滚珠丝杆机械效率

α1——滚珠丝杆导程角,rad

综合式(25)~(29),当选取驱动电机扭矩4.5 N·m和行星减速器比10时,地隙高度调节机构满足要求。地隙高度调节机构驱动电机选择LS-86CME45-BZ型闭环步进电机,保持转矩4.5 N·m,额定电流4.8 A。

3 控制系统设计与信息采集路径规划

3.1 机器人运动模型

机器人工作需要更小的转弯半径,依据Ackermann-Jeantand转向原理[20-21],建立全轮偏转的差速转向模型,如图6所示,可建立机器人转向四轮速度和转角与机器人车速和导向角之间的函数关系。

图6 机器人转向原理示意图Fig.6 Schematic of robot steering principle

依据图1b和图3所示的轮距宽度调节原理和参数传递过程令

HA=Dwt

(30)

式中HA——轮距,mm

农田信息采集机器人全轮偏转转向模型的转弯半径Ro只有前轮差速转向的一半,转向时,抽象某一瞬间的转向瞬心Q,根据三角公式推导得

(31)

(32)

(33)

式中v——机器人运行速度,m/s

α——机器人航向角,rad

LA——机器人前轮与后轮的轮距,mm

vfl、vbl、vfr、vbr——左前、右前、左后、右后轮的速度,m/s

βfl、βbl、βfr、βbr——左前、右前、左后、右后轮的转向角,rad

由式(32)、(33)作为控制系统中机器人行走转向的控制基础,分别给出四轮的各自速度和转向角与机器人运行速度和航向角之间的函数关系,机器人速度v已知,且航向角α由系统中路径跟踪算法求得也为已知量,故系统将按照上述关系完成对四轮速度和转向角的控制,从而完成机器人的运动控制。

3.2 控制系统设计

为了实现高效、精准和稳定的信息采集工作,采用单片机为控制核心,完成机器人各机构的动作和各传感器的信息采集、处理和传递;综合考虑控制系统搭建的便捷灵活性和单片机系统开发的周期,根据机器人所需I/O口资源,选择Arduino mega2560型单片机,其具有丰富的开源库可供设计者参考,4路UART串口可完全满足需求。

基于GPS/INS的组合导航系统设计机器人行走转向,GPS作为实时定位系统可修正惯性导航的累积偏差,INS具有短时间保持系统高精度且不受外界干扰的特点,可弥补GPS信号易受干扰的问题。GPS选择内置ZED-F9P模块的BT-920 GNSS接收机,实现厘米级定位,INS选择WTGAHRS3-485型惯导传感器;通过组合导航系统,可得到机器人行走控制所需位置及航向信息,用于路径跟踪。

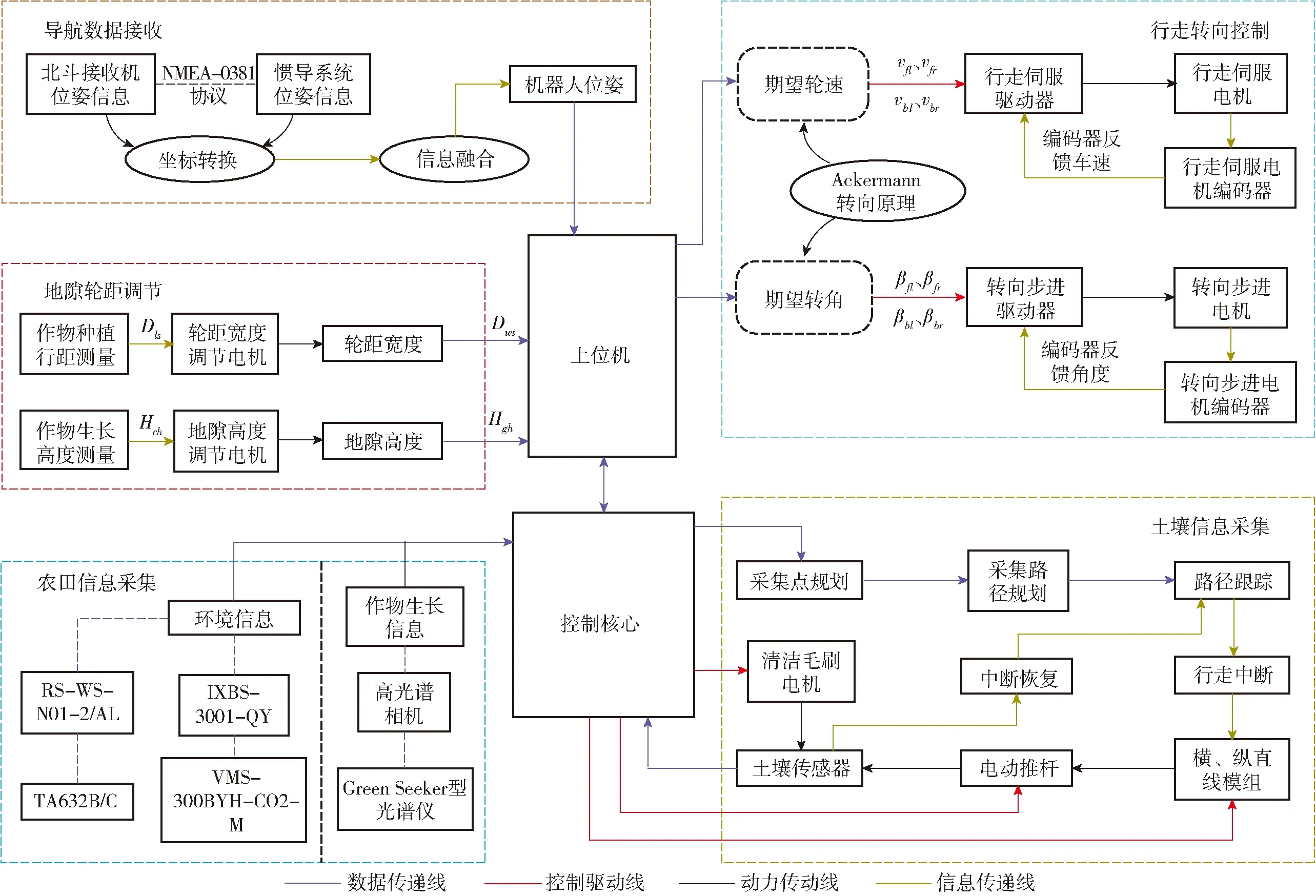

机器人控制系统原理如图7所示,机器人主控系统由上位机和单片机组成,主要分别负责农田信息处理和机器人控制;整个系统分为地隙轮距调节、导航数据接收、行走转向控制、土壤信息采集和农田其他信息采集5个子系统。

图7 机器人系统控制流程图Fig.7 Flowchart of robot control system

上位机作为运算核心的优势在于其超快的数据处理能力和灵活的数据可视化功能,故在本设计的主控系统中将对运算和数据处理能力要求较高的导航定位和路径跟踪算法放在上位机完成;一方面在信息采集前由轮距调节机构和地隙高度调节机构得到的轮距宽度和地隙高度作为参数从上位机传入控制核心单片机,用于系统的整体控制;另一方面,上位机综合处理GPS和INS的导航数据,依据导航和路径跟踪系统将关键控制数据传入机器人控制核心,完成后续机器人控制与信息采集。

单片机作为机器人控制核心,与上位机保持关键信息的相互传递,一方面接收由上位机解算后的路径跟踪过程的期望轮速vfl、vfr、vbl、vbr,通过RS485总线分别发送到对应的行走伺服驱动器,每个伺服驱动器根据当前目标速度进行闭环控制,并且把每个驱动轮当前速度反馈到控制核心,同时将期望转角βfl、βfr、βbl、βbr通过解算分别向转向步进电机驱动器发出控制信号,每个转向步进电机的闭环编码器将实时检测的角度反馈到驱动器与控制核心,实现转向角闭环;另一方面接收上位机传来的路径跟踪过程中的实时位置信息,该信息为信息采集点到位指令,收到指令后控制土壤信息采集机构的横、纵直线模组和电动推杆相继动作,直至土壤传感器插针到位并完成信息采集,最后为不影响下次采集,机构回位后清洁毛刷对土壤传感器进行清洁,将残留土块刷掉;最后,单片机将农田环境信息传感器采集到的信息,连同土壤信息全部传回上位机进行保存、管理、处理和调用。

3.3 信息采集路径跟踪方法

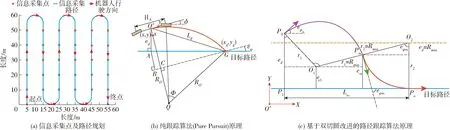

机器人进行信息采集需要根据采样点进行路径规划,其基本原则为保证路径经过所有待采样点且路程最短时间最少;待采集的信息包括环境信息、土壤信息和作物生长信息,各类信息具有空间变异性,因不可能完全采样故研究时一般通过各类插值法进行,从离散的真实数据得到研究对象的空间分布[22-23];所以本设计中采用对待采样区块进行平均采样点规划的方法,具体采样点的分布和路径规划如图8a所示,从待采区块的一端开始进行,按照“S”形路线行驶到地头转弯,尽可能保持较长的直线路径,减少经停采集点过程中的决策计算,采样间隔与行距间隔以10 m为例。

图8 机器人信息采集路径规划及路径跟踪算法原理图Fig.8 Schematics of robot information collection path planning and path tracking algorithm

纯追踪算法是一种几何方法,将机器人简化为自行车模型,其原理如图8b所示(图中xO′y为与机器人固连坐标系,(x,y)为机器人当前位置坐标,(xg,yg)为机器人目标位置坐标),目标是计算机器人到达指定位置所需走过的圆弧路径,核心是设置一个合适的前视距离Ld;该算法能够模拟驾驶员的视觉,具有仿生、简单、直观、容易实现的特点,根据当前车体横向偏差、航向偏差和前视距离,通过计算确定车体下一步的车轮期望转向角,如此循环,不停校正,从而慢慢靠近预设规划路径,控制核心算式为[24-25]

(34)

式中δ——机器人目标航向角,rad

RO′——机器人瞬时转向半径,m

ed——横向偏差,m

eψ——航向偏差,rad

由式(34)可知,横向偏差和航向偏差不可控,前视距离可控;当前视距离较小时,收敛快但容易发生振荡;当前视距离较大时,路径平稳但跟踪收敛较慢。

针对上述纯跟踪算法初始阶段误差较大、振荡幅度大、收敛时间长等问题,提出基于双切圆巡线与纯跟踪结合的路径跟踪算法,原理如图8c所示(图中XO′Y为惯性坐标系,P0、Pm、Pa分别为机器人巡线过程初始点、中间点、目标点,r1、O1、r2、O2分别为第一、二段切圆半径与圆心,Rmin为机器人最小转弯半径),目标为减小巡线距离Lxs,双切圆巡线算法用几何规划的方法有效缩短直线路径跟踪的收敛时间,提高跟踪效率,非常适用于多直线路径的跟踪行驶。本文信息采集路径多为直线段,在初始循迹或地头转弯时基于双切圆理论跟踪,直线路径跟踪收敛后改为纯跟踪算法,既发挥双切圆巡线收敛时间短的优点,又发挥纯跟踪算法稳定的优势[26-27],其中双切圆改进的路径跟踪算法核心算式为

(35)

式中eφo——初始航向偏差,rad

4 田间试验

4.1 机器人性能测试

4.1.1最小转弯半径测试

机器人运行转向时,根据机器人结构设计,内测四轮独立驱动转向机构的最大转向角为βmax=40°,又因最小转弯半径与轮距宽度相关,其计算式为

(36)

试验于2022年7月在江苏盐城盐海拖拉机制造有限公司厂区内进行。机器人运行于厂区的空旷水泥地面,于车体横向对称中心安装划线针。测试时设置多组不同轮距的试验组,每组设置程序轨迹参数,使得机器人前段按照直线行走,后将四轮转向角设置在最大转向角后保持不变,以固定车速0.5 m/s分别向左、右各转一圈,测量车体转弯半径轨迹尺寸,并记录GNSS模块的轨迹数值,后取测量值与记录值的平均值作为最小转弯半径试验值。试验工具包括:划线针、卷尺、GNSS等。

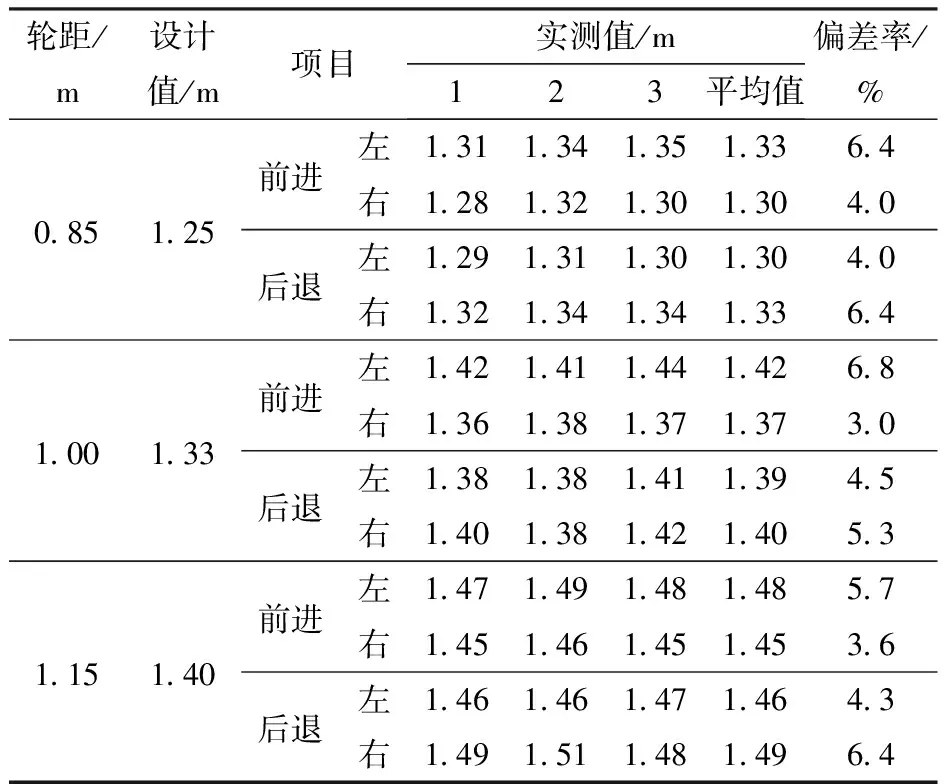

试验结果如表3所示,机器人在前进和后退两种行进方式下各自向左、向右转弯半径基本一致,由于不同轮距下最小转弯半径不同,试验结果表明最小转弯半径平均值为区间1.3~1.5 m,其与设计值对比平均偏差率不大于6.8%,且总体平均偏差率为5.03%。

表3 农田信息采集机器人最小转弯半径试验Tab.3 Minimum turning radius test of farmland information collection robot

4.1.2四轮驱动控制测试

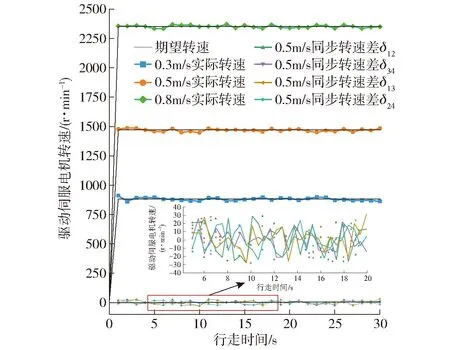

为了验证机器人四轮独立驱动行驶时的控制效果,需要对四轮的实际车速进行测试,分析四轮同步驱动控制精度。依据多电机同步的控制策略[28-31],本试验主要测定4个驱动轮在不同车速与负载运行下的稳定性及电机间实际转速的同步性,分析机器人在四轮调零回正时直线行驶的控制效果。

根据电机额定转速与机构减速比计算的转速为参考,设定测试转速分别为0.3、0.5、0.8 m/s,四轮调零的限制下直线行驶。4台驱动电机启动平稳、行驶流畅,行星减速器与锥齿轮总成传动准确可靠均未出现卡顿现象,根据车轮行驶轨迹测量移动平台与目标路径之间的横向偏差最大值为4.6 cm。在机器人运行过程中,上位机PC通过RS485串口通讯与驱动伺服电机编码器进行数据传输,实现同步监测各驱动伺服电机的实际转速。

利用同步速度误差来评价多电机协同控制效果,误差越小,电机同步性能越好[31]。试验结果如图9所示,电机之间的同步速度误差以运行时间为变量,动态反映某一时刻两台电机之间的实际转速差。由图9可知,处于横纵相对的两两电机之间的同步误差在零附近往复波动并稳步趋于转速同步,且其中最大差值不大于30 r/min即根据传动比换算为线性差值不大于2.6 cm。因此测试结果表明,该驱动系统可在负载扰动下快速趋于稳定,且4台电机运转时具备较好的速度一致性,同时平台具有较强的抗干扰能力和较好的同步性。

图9 驱动电机转速控制过程响应曲线Fig.9 Schematic of robot information collection path planning and path tracking algorithm

4.1.3地隙与轮距调节功能测试

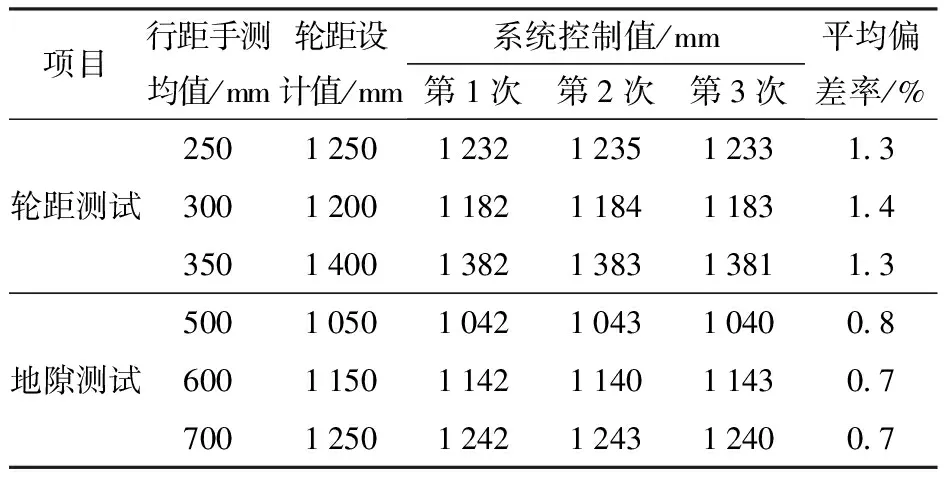

为了测试机器人的地隙与轮距调节功能,需要对调节过程中的实际值进行测量,并分析其控制精度。本试验需要对测量值与理论值进行对比分析,验证在由机械结构的传递效率及其变形引起的误差存在情况下的实际控制效果。

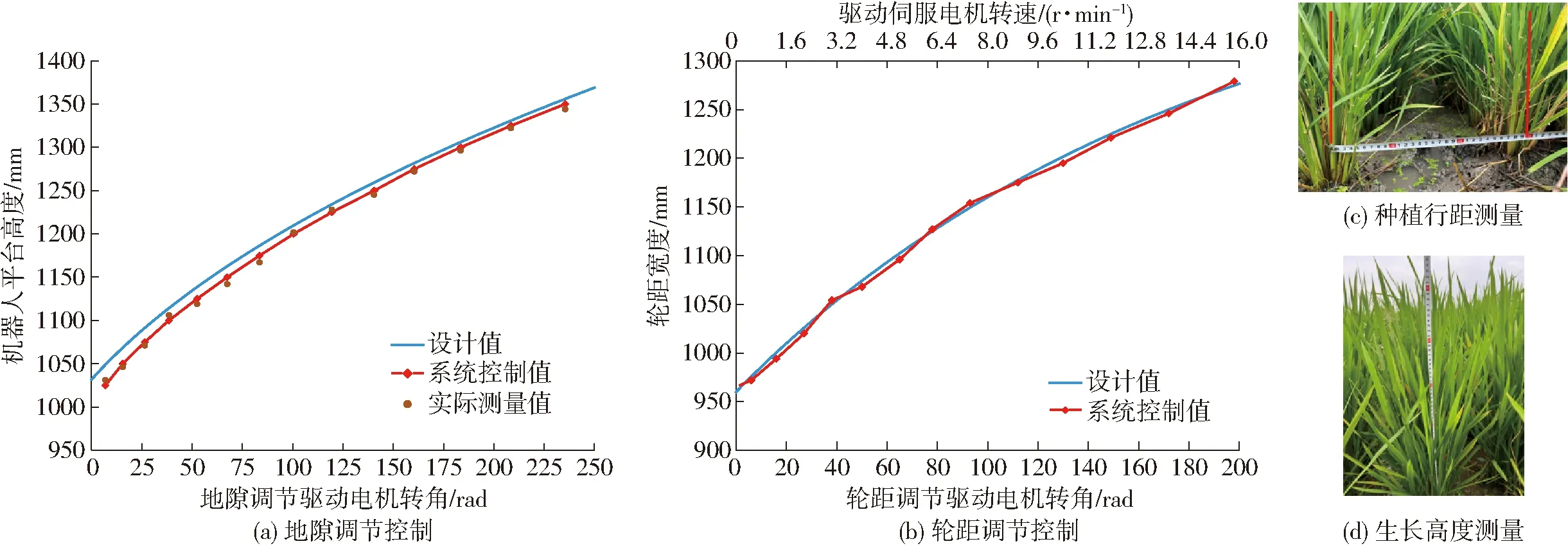

试验分为两组,第1组根据地隙与轮距理论设计区间,分别在最大与最小值之间平均设置多个等分测量点,将目标值输入控制系统,相应控制地隙和轮距调节机构动作到当前设置值并测量地隙与轮距的实际值;控制过程中,地隙与轮距调节机构的驱动电机编码器将旋转圈数通过串口返回到上位机记录。第2组试验对水稻基地的种植行距与不同时期的水稻生长高度进行测量,依据测量值计算机器人的工作轮距与地隙,令控制系统动作到目标值,进行3组试验取平均值,验证控制系统实际工作的平均偏差。

试验结果如图10与表4所示,地隙调节的控制响应曲线与设计曲线存在一定差值,但根据实际测量值与系统控制响应的对应关系,并且结合机械结构可以得出,该一定程度的偏差并不是由控制系统所导致,而是由地隙调节机构的剪叉结构轻微变形导致,然而,试验结果表明,控制系统可以很好地弥补机械结构变形对整机控制的影响。轮距调节机构由于其测量方向无高强度受力,故不存在上述问题,其响应曲线也表明,轮距调节的驱动电机与独立转向机构的驱动电机同步性良好,可以满足轮距调节的功能设计。最后,对于在田中的实际测试与调节表明,根据不同种植行距与作物高度,机器人对于设计值的平均偏差率为1.33%(轮距)、0.73%(地隙)。

表4 机器人地隙与轮距田间调节试验Tab.4 Field adjustment experiment of robot ground clearance and wheel track

图10 地隙与轮距调节机构控制系统响应曲线Fig.10 Response curves of ground gap and wheel base adjusting mechanism control system

4.2 机器人路径跟踪算法试验

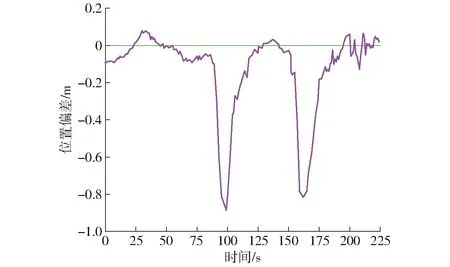

为了测试机器人基于双切圆改进后路径跟踪算法的有效性,需要对改进前后的算法收敛速度进行对比试验,分为两组测试,如图11a所示,设置相同的期望路径与初始位置及航向角,系统分别载有纯跟踪算法及基于双切圆改进的算法;试验中,算法对于直线路径的跟踪性能主要取决于横向位置偏差,故需通过导航系统实时记录车身所处位置,得到跟踪过程中横向偏差的实时曲线,其中规定机器人处于目标路径左侧时,偏差记录为负,反之,机器人处于目标路径右侧时,偏差记录为正;对于机器人收敛的判别条件,设横向偏差处于±5 cm区间内即为达到收敛;最后,机器人整体行驶速度设置为0.3 m/s。

图11 路径跟踪试验及横向偏差对比Fig.11 Path tracking test and transverse error comparison charts

由图11b可知,纯追踪算法与基于双切圆改进的路径跟踪算法的振荡幅度分别为0.48 m和0.12 m,收敛时间分别为50.5 s和36.1 s;结果显示基于改进双切圆的机器人路径跟踪方法的振荡幅度和收敛时间均小于纯跟踪算法。与纯追踪算法相比,振荡幅度降低75.0%,收敛时间降低28.5%。试验结果表明,改进的路径跟踪方法能够在初始阶段或者地头转弯航向误差较大时可以自动有效跟踪路径,大幅度地减小机器人的行驶轨迹振荡幅度,并且缩短到达收敛行驶状态的时间。

信息采集机器人在田间进行信息采集所采取的是S形行进路线,在地头按照路径规划进行转弯其路径跟踪横向误差如图12所示,试验结果表明,机器人直线平均跟踪误差6.8 cm,且可适应路线的突然转弯并且及时做出响应,转弯上线收敛平均用时为25.6 s,机器人可以高效地转弯并重新对下一段目标路径进行跟踪,以证明机器人作业时路径跟踪系统的准确性与稳定性。

图12 机器人行走路径跟踪横向误差曲线Fig.12 Lateral error diagram of walking path tracking of farmland information collection robot

4.3 机器人信息采集试验

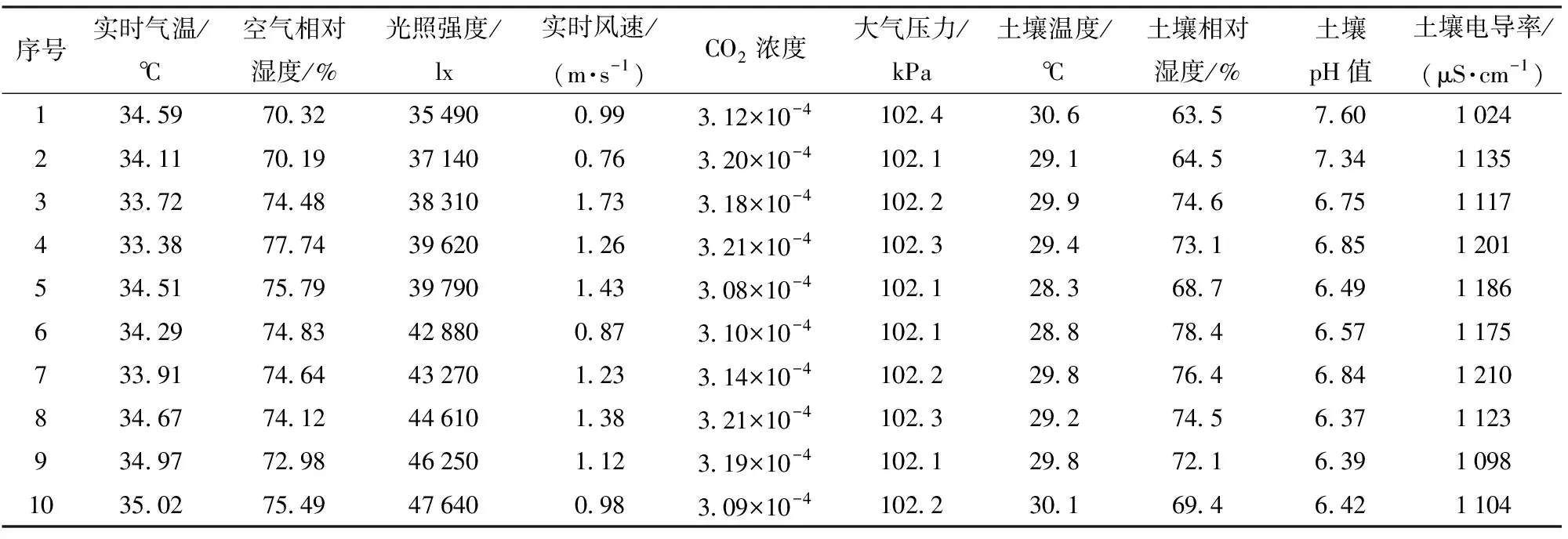

为了验证本设计中机器人对农田各类信息采集的功能性,需要机器人对农田中预设采集点进行路径跟踪和信息采集;具体采集方法为首先选定采集区块,利用GNSS模块对该区块进行四点标定以确定区块的绝对空间坐标,并将其输入上位机;其次根据规定采样间隔在上位机的路径规划模块中输入起点与终点坐标,生成采样路径;最后机器人控制系统按照所规划的路径依次对目标区块进行信息采集。机器人在田间进行信息采集时所需传感器与结构搭建如图13所示,其中土壤、环境信息、大气压力、光照强度、风速和二氧化碳传感器均采用RS485通讯,都选用Modbus协议,通过核心控制器为各传感器分配不同地址,将采集到的数据解算后通过串口上传上位机;通过USB扩展坞对上位机串口进行扩展,Green Seeker型光谱仪与高光谱成像仪通过自带UBS数据传输线与上位机直接连接;为了提高接收与解析的运行效率GNSS模块同样直接与上位机连接;采集过程中,每当到达采样点时,机器人行走系统中断,各类信息传感器按照顺序依次进行信息采集,并通过串口上传于上位机进行记录,该点所有传感器采集传输完成后机器人继续按照路径前进至下一采集点,依次采集直到区块采集任务结束。

图13 农田信息采集机器人田间工作及结构图Fig.13 Field work and structure drawing of farmland information collection robot

本试验在江苏省东台市五烈现代农业示范园中进行,选定区域为100 m×60 m的水稻田,采集样点平均间隔为10 m,路径跟踪平稳行驶速度为0.3 m/s,试验如图13所示,机器人搭载各类传感器,分别实现与上位机串口通讯,进行信息记录。

试验中机器人单点信息采集平均耗时24.5 s,机器人搭载的各类传感器进行各指标采集,在田间完成信息采集的部分数据如表5所示,试验表明,各类传感器检测与串口数据传递正常工作,机器人可以有效且快速完成农田信息采集工作。

表5 农田信息采集机器人信息采集数据表Tab.5 Information collection data of farmland information collection robot

5 结论

(1)针对现有农田信息采集机器人结构功能单一、信息采集不完善等问题,设计了一种跨垄行走的地隙高度与轮距宽度可调的四轮独立驱动转向且信息采集功能可扩展的农田信息采集机器人。

(2)根据模块化设计思路,利用SolidWorks软件对农田信息采集机器人的整体结构进行设计分析,分为机器人本体结构与扩展结构部分设计,搭载各类传感器实现农田各类信息的采集与传输。

(3)对机器人各关键结构,包括地隙高度调节机构、轮距调节机构、四轮独立驱动转向机构进行受力分析、设计计算分析与关键零部件选型。

(4)在机器人完成加工试制的基础上,对机器人的最小转弯半径、地隙轮距调节机构调节与四轮驱动行走同步性等关键性能指标进行验证分析。试验结果表明最小转弯半径平均值为1.3~1.5 m,其与设计值对比平均偏差率不大于6.8%,且总体平均偏差率为5.03%;根据不同种植行距与作物高度,机器人对于设计值的到位率(即平均偏差)为1.33%(行距),0.73%(地隙);该驱动系统可在负载扰动下快速趋于稳定,且4台电机运转时具备较好的速度一致性,同时平台具有较强的抗干扰能力和较好的同步性。

(5)搭建基于GNSS和INS的组合导航控制系统,并根据传统的纯路径跟踪算法进行改进,提出一种基于双切圆巡线的综合路径跟踪算法,试验结果表明,与纯追踪算法相比,振荡幅度降低75.0%,收敛时间降低28.5%;机器人直线平均跟踪误差6.8 cm,且可适应路线的突然转弯并且及时做出响应,转弯上线收敛的平均用时为25.6 s。

(6)进行农田信息采集试验,试验表明,机器人可准确实时完成信息采集既定目标,单点信息采集平均耗时24.5 s。