挤压筒内衬开裂原因分析

2023-06-19李超越刘志龙梁晓捷太原重型机械集团有限公司

文/李超越,刘志龙,梁晓捷·太原重型机械集团有限公司

本研究通过低倍分析、化学分析、显微组织分析和硬度检测等方法对H13(4Cr5MoSiV1)内衬表面开裂进行了失效分析。结果表明,锻造过程晶粒粗大、热处理过程内外表面脱碳导致材料强度降低,回火冷却时内应力超过了材料的抗拉强度导致开裂。

热处理分公司调质的内衬,材质为H13(4Cr5MoSiV1),主要生产工序:锻造成形→锻后热处理→粗加工→淬火→回火(3次),在二次回火后发现内衬开裂,现对其开裂原因进行分析。

试验分析

现场观察

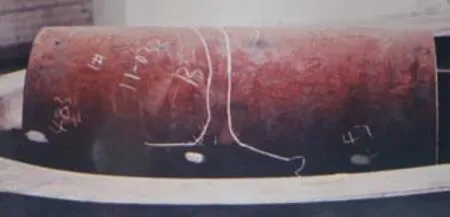

开裂的内衬见图1、图2,内衬整身多处碎裂,每条裂纹长度达数10cm。端部纵向裂纹呈人字形分叉,有的裂纹已从内孔薄壁处裂通,外圆中部有横向近似半圆的裂纹。

图1 内衬纵向人字形分叉裂纹

图2 内衬横向裂纹

沿裂纹将内衬分离,整个内衬碎裂成多个碎块。开裂方向有的从内向外,有的由外向内。原始断口颜色新鲜,无发黑、油污氧化现象,内衬断裂断口形态见图3。

图3 内衬断裂形态

低倍试样分析

沿内衬横向取样,使用热酸浸蚀,浸蚀后的图片见图4,低倍检测结果见表1。

表1 低倍检测结果

图4 酸浸低倍照片

断口试验分析

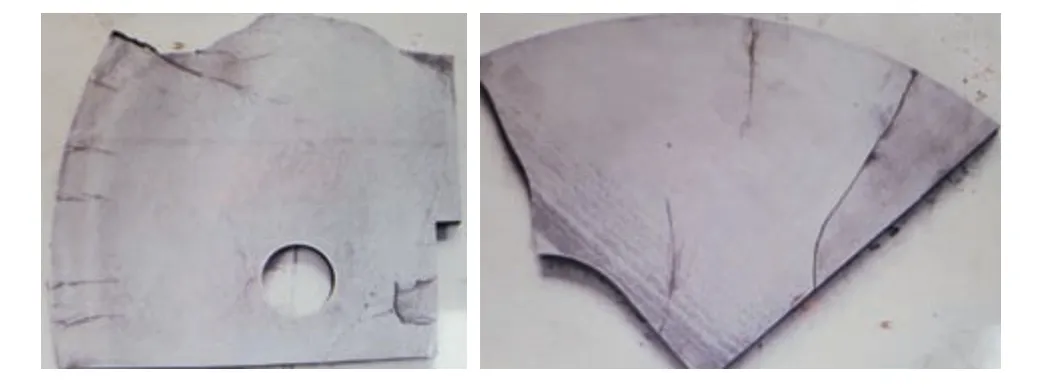

取内衬纵向、横向试片,分别人工开断口,断口照片见图5、图6,断口特征均为典型萘状断口。

图5 纵向人工断口

图6 横向人工断口

化学成分分析

对内衬表面及心部进行化学成分检验,检验结果及成分要求见表2,对比材质化学成分,材质均匀也符合H13(4Cr5MoSiV1)的成分要求。

表2 H13(4Cr5MoSiV1)成分(wt%)

硬度试验

不同位置硬度检测结果见表3,可见不同的位置硬度相差无几。

表3 内衬不同位置的硬度

微观试验分析

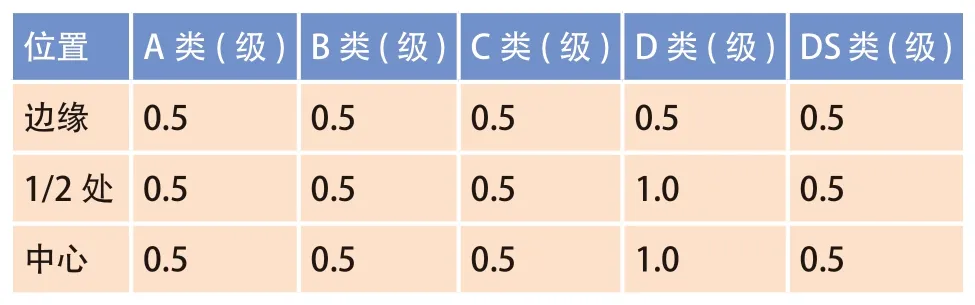

非金属夹杂物按GB/T 10561-2005 评定,结果见表4,内衬锻件材质纯净,夹杂物种类级别符合标准要求。

表4 内衬不同位置夹杂物级别

内衬不同位置的晶粒度及组织图片见图7,晶粒度按GB/T 6394-2002、组织按GB/T 13320-2007评定,评定结果见表5,可知晶粒度粗大、组织超级别。

表5 内衬不同位置晶粒度与组织

图7 内衬不同位置显微照片

裂纹检测

由4%硝酸酒精溶液浸蚀后的裂纹显微照片见图8,裂纹曲折穿晶扩展、局部断续,且裂纹两侧无氧化脱碳现象,两端尖细。对内衬外表面及内孔表层取样,用4%硝酸酒精溶液浸蚀,金相组织见图9。从图可见,内衬外表面、内表面脱碳约0.9 ~1.0mm。

图8 内衬裂纹显微照片

图9 内衬表面组织

讨论与分析

以上检测结果表明,内衬表面及中心化学成分均符合H13(4Cr5MoSiV1)要求,锻件致密性、均匀性良好,淬火硬度较均匀。但低倍浸蚀发现内衬内外表面均有裂纹,且原始断口颜色新鲜,无发黑、油污氧化现象,由此可确定开裂时间位于二次回火后的冷却过程中。高倍观察,裂纹曲折穿晶扩展、局部断续,且裂纹两侧无氧化脱碳现象,两端尖细,为典型的应力裂纹形态。

对应内衬不同位置,晶粒大小表现为表细内粗,晶粒度严重处为00 级;组织为5 ~6 级粗大针状马氏体+大量残留奥氏体,残余奥氏体量从外到内也逐渐增多。此外内衬锻件内外表面均有脱碳现象。

不同位置检测硬度相差无几,说明该锻件淬火过程已完全淬透,内应力表现为表拉内压组织应力;内外表面由于碳的脱失,表层淬火组织转变生成的马氏体量及马氏体的轴比明显减小,相对于锻件内部大比容马氏体表现为体积收缩,内外表面仍受拉应力;回火冷却过程中,内部残余奥氏体转变体积膨胀,表面拉应力叠加,加之表层脱碳强度降低,当表面拉应力超过材料抗拉强度,便产生裂纹。

纵向与横向人工断口形态均为萘状断口,即由晶粗造成。结合不同位置晶粒度表细内粗,说明该内衬锻件锻造过程中加热温度过高,或保温时间较长,终锻晶粒细化仅发生于表层,造成锻件心部晶粒粗大,材料强度降低,淬火后形成较粗大的马氏体,常伴有显微裂纹,在内应力作用下开裂,由此造成内部断续状裂纹。

综合分析:内衬锻件锻造过程控制不当造成内衬晶粒粗大,材料抗拉强度降低。调质过程内外表面脱碳,在多重内应力作用下内衬内外表面受拉应力超过材料的抗拉强度,最终导致开裂。

结论

⑴内衬化学成分符合材质要求;

⑵锻件纯净度、致密度、均匀性良好;

⑶内衬组织、晶粒度粗大系锻造工艺不佳造成;

⑷热处理不当造成内衬内外表面脱碳;

⑸内衬开裂形式为应力开裂,开裂原因系晶粒粗大、表层脱碳导致材料强度降低,在多重内应力作用下开裂。